1.本发明涉及冲压成形技术领域,具体涉及一种车身前纵梁冲压成形。

背景技术:

2.前纵梁零件与车身碰撞紧密相关,是车身前舱部分最重要的零件之一,该零件的前端部分承担着碰撞能量的吸收,而后端部分承担着抵抗碰撞能量的变形,以保护驾驶舱的人员安全。因此该零件通常采用抗拉强度为780mpa的超高强钢,且厚度达到2mm,因此该零件的单件费用较高,模具费用也很高。现有技术中该零件的成形工艺采用6个工序,即6套模具来完成,分别为op10落料模,op20成形模,op30侧整形模,op40切边刺破冲孔模,op50侧切边4侧冲孔模,op60上翻边5模。其中op40和op50的冲切模,不但模具结构复杂,零件质量和生产维护均不理想,在当前降本增效的大背景下,需要优化工艺方法来提高该零件的生产稳健性。

技术实现要素:

3.本发明的目的在于提供一种基于预冲孔的车身前纵梁冲压成形方法,用以解决现有技术中的前纵梁成形工序复杂、零件质量不理想的问题。

4.本发明提供了一种基于预冲孔的车身前纵梁冲压成形方法,包括如下步骤:

5.(1)op10落料模落料,在料片中预先冲一个异形孔;

6.(2)op20第一次成形,采用u形向上成形;

7.(3)op30第二次成形,对侧壁的回弹进行整形;

8.(4)op40切边、侧切边4、冲孔和侧冲孔;

9.(5)op50上翻边5和侧冲孔。

10.进一步的,所述步骤(1)中异形孔在产品成形后与产品缺口重合。

11.进一步的,所述步骤(3)采用n形向下斜楔cam整形。

12.进一步的,斜楔的角度一般是60

°

~70

°

。

13.采用上述本发明技术方案的有益效果是:

14.本发明通过预先冲孔,不但可以节省一套冲切模,即总模具数由原来的6工序减少到5工序,还可以大大简化冲切模的模具结构,提高零件品质,方便生产维护。

附图说明

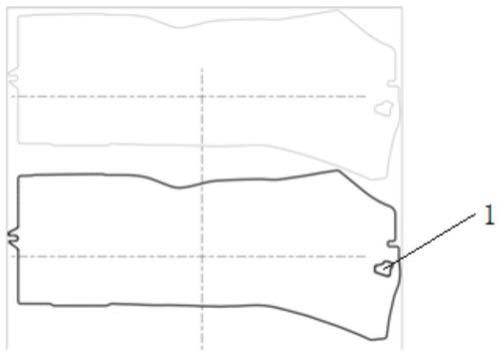

15.图1为本发明op10落料模落料料片排布示意图;

16.图2为本发明op20第一次成形示意图;

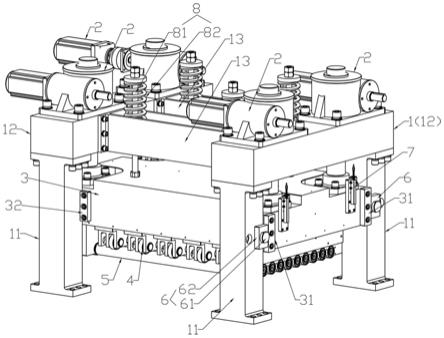

17.图3为本发明op30第二次成形示意图;

18.图4为本发明op40切边、侧切边4工序示意图;

19.图5为本发明op50上翻边5和侧冲孔工序示意图;

20.图6为本发明成形后零件的变薄率示意图;

21.图7为本发明成形后零件的失效值示意图;

22.图8为本发明产品fld成形极限图;

23.图9为本发明产品成形仿真应力云图;

24.附图中,各标号所代表的部件列表如下:

[0025]1‑

异形孔,2

‑

分模线,3

‑

正切边,4

‑

侧切边,5

‑

上翻边。

具体实施方式

[0026]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0027]

如图1所示,本发明提供了一种基于预冲孔的车身前纵梁冲压成形方法,包括如下步骤:

[0028]

(1)op10落料模落料,在料片中预先冲一个异形孔1,料片排布如图1所示,该异形孔需要确保在成形过程中不开裂,异形孔1在产品成形后与产品缺口重合;

[0029]

(2)op20第一次成形,采用u形向上成形,主要形状由该工序成形出来,分模线2如图2所示;

[0030]

(3)op30第二次成形,对侧壁的回弹进行整形,如图3所示,采用n形向下斜楔cam整形,斜楔的角度一般是60

°

~70

°

;

[0031]

(4)op40切边、侧切边4、冲孔和侧冲孔,该工序将传统工序中的op40切边刺破冲孔模和op50侧切边4侧冲孔模合并,由于本申请在步骤(1)op10落料模落料中预先冲了异形孔1,且该孔在成形后与产品缺口重合,因此避免了传统工艺op40中的刺破,从而可以把传统工艺中的op50侧切边4整合在本申请的op40工序中,减少整形工序步骤,其中正切边3和侧切边4如图4所示;

[0032]

(5)op50上翻边5和侧冲孔,其中上翻边5如图5所示。

[0033]

基于预冲孔的车身前纵梁冲压成形方法关键是在落料模中的预冲孔的形状和位置在两次成形后,正好要与产品边缘在公差范围内,且不能出现开裂起皱的质量缺陷,因此对两次成形模进行虚拟仿真分析没有出现开裂现象。

[0034]

对成形后零件的变薄率和失效值进行评价,图6为最大变薄率,敏感容易开裂处为0.065和0.057,低于目标值0.16。图7为最大失效值,敏感容易开裂处为0.402和0.341,低于目标值0.85,这两组数据可以得到该成形结果可行且稳健,然而在进行对比实验时,op10落料模的时候不是预冲孔,直接落料到产品尺寸时,则成形后就会出现开裂,且变薄率(0.243)和失效值(1.179)均超过了目标值(0.16和0.85)。

[0035]

图8为产品fld成形极限图,缺口处的成形结果远低于flc成形极限曲线,进一步验证了产品稳健性很高。

[0036]

图9为产品成形仿真应力云图,可以明显看到产品异形孔两端有应力分担,不容易开裂。

[0037]

综上,本发明通过预先冲孔,不但可以节省一套冲切模,即总模具数由原来的6工序减少到5工序,还可以大大简化冲切模的模具结构,提高零件品质,方便生产维护。

[0038]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

技术特征:

1.一种基于预冲孔的车身前纵梁冲压成形方法,其特征在于,包括如下步骤:(1)op10落料模落料,在料片中预先冲一个异形孔;(2)op20第一次成形,采用u形向上成形;(3)op30第二次成形,对侧壁的回弹进行整形;(4)op40切边、侧切边4、冲孔和侧冲孔;(5)op50上翻边5和侧冲孔。2.根据权利要求1所述的基于预冲孔的车身前纵梁冲压成形方法,其特征在于,所述步骤(1)中异形孔在产品成形后与产品缺口重合。3.根据权利要求1所述的基于预冲孔的车身前纵梁冲压成形方法,其特征在于,所述步骤(3)采用n形向下斜楔cam整形。4.根据权利要求1所述的基于预冲孔的车身前纵梁冲压成形方法,其特征在于,斜楔的角度是60

°

~70

°

。

技术总结

本发明涉及一种基于预冲孔的车身前纵梁冲压成形方法,包括如下步骤:(1)OP10落料模落料,在料片中预先冲一个异形孔;(2)OP20第一次成形,采用U形向上成形;(3)OP30第二次成形,对侧壁的回弹进行整形;(4)OP40切边、侧切边4、冲孔和侧冲孔;(5)OP50上翻边5和侧冲孔。本发明通过预先冲孔,不但可以节省一套冲切模,即总模具数由原来的6工序减少到5工序,还可以大大简化冲切模的模具结构,提高零件品质,方便生产维护。产维护。

技术研发人员:陈立 孙铁峰 韩啸阳 冯浩

受保护的技术使用者:苏州岳众汽车科技有限公司

技术研发日:2021.09.23

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。