1.本发明涉及变速箱技术领域,特别涉及一种多台阶内孔加工方法。

背景技术:

2.at变速箱阀体和前支撑上设置有许多多台阶内孔结构。各孔质量要求非常严格,如精度6级、粗糙度ra0.4、圆柱度0.003、同轴度0.005等。然而,多台阶内孔结构的加工精度不宜保证,成品一致性差:现有加工成型过程中每个孔单独加工,同轴度难以保证,且通常需更换多种不同形式刀具。同时,由于台阶和断层的存在,孔粗糙度和圆柱度难度保证。

3.因此,开发一种多台阶内孔加工方法,对at变速箱阀体、前支撑等零件精密阀孔加工具有重大意义。

技术实现要素:

4.本发明的目的是提供一种多台阶内孔加工方法,以解决现有技术中存在的问题。

5.为实现本发明目的而采用的技术方案是这样的,一种多台阶内孔加工方法,包括以下步骤:

6.1)根据待加工多台阶内孔的结构设计刀具。其中,所述刀具包括夹持杆与铰刀杆。所述刀具沿长度方向设置有贯通的冷却孔。所述铰刀杆包括沿远离夹持杆的方向依次同轴排布的第一铰刀头、第二铰刀头、第三铰刀头和第四铰刀头。所述第一铰刀头、第二铰刀头、第三铰刀头和第四铰刀头整体为直径依次递减的圆柱体。所述第一铰刀头、第二铰刀头、第三铰刀头和第四铰刀头的外壁上设置有不等分齿分布的切削刃。所述第四铰刀头沿轴线方向开设有埋头孔。所述埋头孔包括锥形扩张腔和螺纹腔。所述第四铰刀头外壁上对应锥形扩张腔的部分具有一条将其轴向切开的扩张缺口。埋头螺栓螺接于埋头孔内。所述埋头螺栓的螺帽抵靠扩张腔的内壁。

7.2)进行工艺试验,确定刀具的转速s和进给量f。

8.3)加工工件毛坯的端面,并对工件上的多台阶内孔进行预钻。

9.4)以多台阶内孔上的最小孔径段作参考,用相配合的铰刀头将整个多台阶内孔一次粗铰加工。

10.5)半精铰加工多台阶内孔的各个孔径段至距要求尺寸留有设定加工余量。

11.6)精铰加工多台阶内孔的各个孔径段至满足质量要求。

12.进一步,所述夹持杆的外壁为光滑表面。所述铰刀杆的外壁覆盖有超硬磨料。所述第一铰刀头、第二铰刀头、第三铰刀头和第四铰刀头的粒度不同。

13.进一步,所述第一铰刀头、第二铰刀头、第三铰刀头和第四铰刀头的切削刃的目数不同。

14.进一步,所述铰刀杆采用极微颗粒硬质合金材料制得。

15.进一步,所述夹持杆为莫式尾柄或直柄尾柄。

16.进一步,所述铰刀杆的杆身上还设置有出液孔。所述出液孔联通冷却孔和铰刀杆

外部。

17.进一步,步骤4)中转速为1200≤s≤1500n/min,进给量为0.1mm/n。

18.进一步,步骤5)中,多台阶内孔的直径上留有余量0.06~0.12mm。

19.进一步,步骤6)之后,还具有抛光、清洗和防锈处理的相关步骤。

20.本发明的技术效果是毋庸置疑的:加工效率高、台阶孔同轴精度高、避免多次换刀的接刀痕、提高阀控表面质量、成品率高;增加抛光、清洗、防锈工序;解决高精度、多台阶内孔加工尺寸不稳定,形位公差、粗糙度低,难以满足产品图纸要求的难题;可广泛应用于at变速箱阀体、前支撑等零件精密阀孔加工。

附图说明

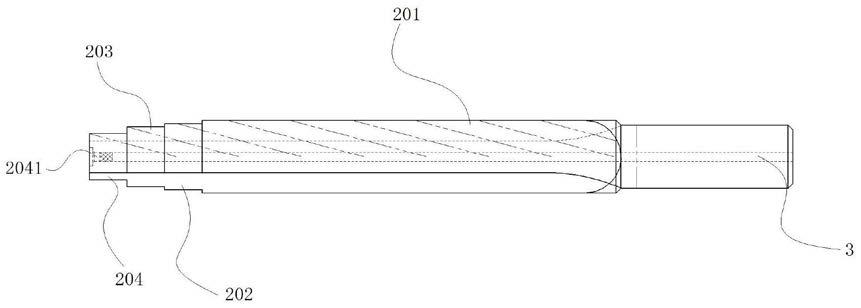

21.图1为刀具结构示意图;

22.图2为切削刃示意图;

23.图3为刀具工作示意图;

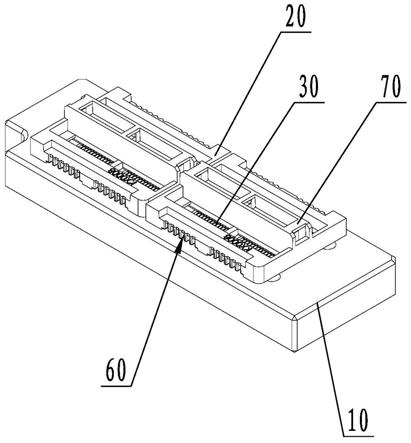

24.图4为多台阶内孔示意图。

25.图中:夹持杆1、铰刀杆2、第一铰刀头201、第二铰刀头202、第三铰刀头203、第四铰刀头204、埋头孔2041、切削刃205、冷却孔3、多台阶内孔4、工件毛坯5。

具体实施方式

26.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

27.实施例1:

28.本实施例提供一种多台阶内孔加工方法,包括以下步骤:

29.1)根据待加工多台阶内孔4的结构设计刀具。其中,所述刀具包括夹持杆1与铰刀杆2。所述刀具沿长度方向设置有贯通的冷却孔3。所述铰刀杆2的杆身上还设置有出液孔206。所述出液孔206联通冷却孔3和铰刀杆2外部。所述铰刀杆2包括沿远离夹持杆1的方向依次同轴排布的第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204整体为直径依次递减的圆柱体。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204的外壁上设置有不等分齿分布的切削刃205。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204的切削刃205的目数不同。所述夹持杆1的外壁为光滑表面。所述铰刀杆2采用极微颗粒硬质合金材料制得。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204的粒度不同。所述第四铰刀头204沿轴线方向开设有埋头孔2041。所述埋头孔2041包括锥形扩张腔和螺纹腔。所述第四铰刀头204外壁上对应锥形扩张腔的部分具有一条将其轴向切开的扩张缺口。埋头螺栓螺接于埋头孔2041内。所述埋头螺栓的螺帽抵靠扩张腔的内壁。

30.2)进行工艺试验,确定刀具的转速s和进给量f。

31.3)加工工件毛坯5的端面,并对工件上的多台阶内孔4进行预钻。

32.4)以多台阶内孔4上的最小孔径段作参考,用相配合的铰刀头将整个多台阶内孔4

一次粗铰加工。

33.5)半精铰加工多台阶内孔4的各个孔径段至距要求尺寸留有设定加工余量。

34.6)精铰加工多台阶内孔4的各个孔径段至满足质量要求。

35.7)对多台阶内孔4进行抛光、清洗和防锈处理。

36.本实施例利用创新结构刀具,采用经过验证的切削参数加工,通过粗铰、半精铰、精铰、抛光、清洗、防锈处理,解决高精度、多台阶内孔加工尺寸不稳定,形位公差、粗糙度低,难以满足产品图纸要求的难题。本实施例可广泛应用于at变速箱阀体、前支撑等零件精密阀孔加工。本实施例同时订制专用台阶孔去铰孔、去毛刺、抛光等工具,增加抛光、清洗、防锈工序,解决了高精度、多台阶内孔精度无法满足图纸的要求。

37.实施例2:

38.本实施例提供一种基础的多台阶内孔加工方法,包括以下步骤:

39.1)根据待加工多台阶内孔4的结构设计刀具。其中,所述刀具包括夹持杆1与铰刀杆2。所述刀具沿长度方向设置有贯通的冷却孔3。所述铰刀杆2包括沿远离夹持杆1的方向依次同轴排布的第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204整体为直径依次递减的圆柱体。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204的外壁上设置有不等分齿分布的切削刃205。所述第四铰刀头204沿轴线方向开设有埋头孔2041。所述埋头孔2041包括锥形扩张腔和螺纹腔。所述第四铰刀头204外壁上对应锥形扩张腔的部分具有一条将其轴向切开的扩张缺口。埋头螺栓螺接于埋头孔2041内。所述埋头螺栓的螺帽抵靠扩张腔的内壁。

40.2)进行工艺试验,确定刀具的转速s和进给量f。

41.3)加工工件毛坯5的端面,并对工件上的多台阶内孔4进行预钻。

42.4)以多台阶内孔4上的最小孔径段作参考,用相配合的铰刀头将整个多台阶内孔4一次粗铰加工。

43.5)半精铰加工多台阶内孔4的各个孔径段至距要求尺寸留有设定加工余量。

44.6)精铰加工多台阶内孔4的各个孔径段至满足质量要求。

45.实施例3:

46.本实施例主要步骤同实施例2,其中,所述夹持杆1的外壁为光滑表面。所述铰刀杆2的外壁覆盖有超硬磨料。所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204的粒度不同。

47.实施例4:

48.本实施例主要步骤同实施例2,其中,所述第一铰刀头201、第二铰刀头202、第三铰刀头203和第四铰刀头204的切削刃205的目数不同。

49.实施例5:

50.本实施例主要步骤同实施例2,其中,所述铰刀杆2采用极微颗粒硬质合金材料制得。

51.实施例6:

52.本实施例主要步骤同实施例2,其中,所述夹持杆1为莫式尾柄或直柄尾柄。

53.实施例7:

54.本实施例主要步骤同实施例2,其中,所述铰刀杆2的杆身上还设置有出液孔206。所述出液孔206联通冷却孔3和铰刀杆2外部。

55.实施例8:

56.本实施例主要步骤同实施例2,其中,步骤4)中转速为1200≤s≤1500n/min,进给量为0.1mm/n。

57.实施例9:

58.本实施例主要步骤同实施例2,其中,步骤5)中,多台阶内孔4的直径上留有余量0.06~0.12mm。

59.实施例10:

60.本实施例主要步骤同实施例2,其中,步骤6)之后,还具有抛光、清洗和防锈处理的相关步骤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。