1.本实用新型涉及水泥生产设备技术领域,尤其涉及一种利用固体废渣生产水泥熟料的生产线。

背景技术:

2.金属镁渣、电石渣及粉煤灰属于工业固体废弃物,对环境具有一定的污染,目前主要利用这些固体废弃物生产水泥。现有水泥熟料生产线在生产时,由于使用的金属镁渣、电石渣、粉煤灰属于细粉磨,在进行输送时会产生较大的粉尘,不仅污染环境,而且对现场工作人员的健康也具有一定危害;而且,对于回转窑辐射的热量再利用也不够充分。

技术实现要素:

3.有鉴于此,有必要提供一种利用固体废渣生产水泥熟料的生产线。

4.一种利用固体废渣生产水泥熟料的生产线,包括辅料输送设备、物料调配设备、生料粉磨设备、分解炉、回转窑窑体、篦冷机、链斗输送设备、熟料库,还包括金属镁渣输送装置、电石渣输送装置、粉煤灰输送装置、烟气余热再利用装置、熟料入库输送装置,

5.所述金属镁渣输送装置用于将金属镁渣输送至物料调配设备,所述金属镁渣输送装置包括输送部件、粉尘收集部件,所述粉尘收集部件包括粉尘收集沉降组件、灰渣清理组件、灰渣转运组件,所述粉尘收集沉降组件设置在输送部件的上方,将输送部件包围在粉尘收集沉降组件内部,所述灰渣清理组件固定设置在粉尘收集沉降组件内部,且位于粉尘收集沉降组件两侧的底部,所述灰渣转运组件固定设置在粉尘收集沉降组件的下方,且位于粉尘收集沉降组件的两个端部处;

6.所述电石渣输送装置用于将电石渣输送至生料粉磨设备,所述电石渣输送装置包括热空气输送部件、物料加速部件、电石渣运输部件,所述电石渣运输部件至少有两个,每个电石渣运输部件均倾斜设置,即进料端高于出料端,每个电石渣运输部件依次呈阶梯式连接设置,并且相邻两个电石渣运输部件的出料端与进料端连通,所述电石渣运输部件包括箱体、微孔陶瓷过滤板,所述微孔陶瓷过滤板固定设置在箱体内部,且与箱体底面平行设置,所述微孔陶瓷过滤板将箱体分割成上部腔体和下部腔体,上部腔体与电石渣运输部件的进料端和出料端连通,下部腔体为密封腔体,所述热空气输送部件的出口端与下部腔体的内部连通,所述物料加速部件固定设置在箱体的端部,且位于箱体靠近进料端的一端,物料加速部件的出口端与上部腔体的内部连通,物料加速部件的入口端与热空气输送部件连通;

7.所述粉煤灰输送装置用于将粉煤灰输送至生料粉磨设备,所述粉煤灰输送装置包括粉煤灰缓冲仓、气力输送部件,所述粉煤灰缓冲仓的底部出口端固定设置有出料管,所述出料管的内部从上至下依次固定设置有疏松部件及分料部件,所述气力输送部件包括气体输送泵、辅助吹扫组件,所述气体输送泵的入口端与外界连通,气体输送泵的出口端设置有粉煤灰输送管道,所述粉煤灰输送管道与出料管的出口端连通,所述辅助吹扫组件的入口

端与气体输送泵的出口端与气体输送泵的出口端连通,辅助吹扫组件的入口端与出料管连通,且辅助吹扫组件的出口端位于疏松部件的上方及下方;

8.所述烟气余热再利用装置包括蒸汽发电部件、烟气余热加热部件,所述蒸汽发电部件设置在回转窑窑体的窑头罩一侧,蒸汽发电部件的入口端与窑头罩上的高温烟气排出管连通,所述蒸汽发电部件的出口端与烟气余热加热部件的入口端连通,所述烟气余热加热部件的出口端与蒸汽发电部件的入口端连通,用于将烟气加热后的水输送至蒸汽发发电部件再利用;

9.所述熟料入库输送装置设置在熟料库的库顶,熟料入库输送装置包括输送器、粉尘收集装置,输送器的出口端与熟料库连通,输送器的入口端设置有接料仓,接料仓的顶部是敞开的,接料仓的入口端与链斗输送设备连通,粉尘收集装置安装在接料仓的顶部,粉尘收集装置包括第一集尘罩、第二集尘罩、集尘风机、收尘器,第一集尘罩、第二集尘罩均呈月牙状,第一集尘罩、第二集尘罩对向安装在接料仓的顶部,并且第一集尘罩、第二集尘罩组合成一个圆形,使第一集尘罩、第二集尘罩罩在接料仓的顶部,第一集尘罩、第二集尘罩均通过管道与集尘风机的入口端连通,集尘风机的出口端通过管道与收尘器连通。

10.优选的,所述粉尘收集沉降组件包括集尘罩、空气泵,所述集尘罩呈u形,且顶部呈圆弧状,所述集尘罩设置在输送部件的上方,将输送部件包围在集尘罩的内部,所述集尘罩的内部中空,形成粉尘沉降腔,所述粉尘沉降腔的顶部设置有粉尘集尘腔,所述粉尘沉降腔底部的两个端部设置有粉尘排出口,所述集尘罩顶部的内壁上设置有粉尘进口,所述粉尘进口与粉尘集尘腔的内部连通,所述空气泵固定设置在集尘罩外部,且位于集尘罩的顶部,空气泵的入口端通过管道与粉尘集尘腔的内部连通,空气泵的出口端与粉尘沉降腔的内部连通。

11.优选的,所述灰渣清理组件包括刮板、牵引动力件、导向杆、牵引绳,所述导向杆固定设置在粉尘沉降腔两侧的下方,且沿粉尘沉降腔的长边方向设置,所述刮板安装在导向杆上,并且能够沿导向杆滑动,所述牵引动力件有两个,两个牵引动力件分别对向固定安装在集尘罩的两个端部下方,所述牵引绳有两个,两个牵引绳反向设置,两个牵引绳的一端分别与刮板固定连接,两个牵引绳的另一端分别与两个牵引动力件固定连接。

12.优选的,所述物料加速部件包括热气接管、气流加速组件,所述热气接管的入口端与热空气输送部件连通,热气接管的出口端固定设置有喇叭形连接罩,连接罩与气流加速腔的入口端连通,且形成用于缓冲热气流的热气缓冲腔,所述气流加速组件包括气流分散板、中间气流管、外部气流管,所述中间气流管固定设置在气流分散板上,所述外部气流管固定设置在气流分散板上,且套装在中间气流管的外部,外部气流管与中间气流管之间留有间距,并形成热气流道,所述气流分散板上开设有热气分散孔,热气分散孔与中间气流管及热气流道连通,所述热气流道的内部固定设置有气流挡板,气流挡板将热气流道分隔成至少两个热气流通孔,热气流通孔的入口端与热气分散孔连通。

13.优选的,所述疏松部件包括疏松电机、旋转曲轴、疏松组件,所述输送电机固定设置在出料管的外部,所述旋转曲轴的一端与输送电机固定连接,旋转曲轴的另一端贯穿出料管,且旋转曲轴的两个端部与出料管通过轴承连接,所述疏松组件固定设置在旋转曲轴上,且位于出料管的内部,所述疏松组件包括连接套、第一固定杆、第二固定杆,所述连接套固定设置在旋转曲轴上,所述第一固定杆、第二固定杆对向设置在连接套上,第一固定杆位

于连接套的正上方,且沿出料管的长度方向设置,第二固定杆位于连接套的下方,且沿出料管的长度方向设置,所述第一固定杆、第二固定杆上均固定设置有疏松杆,疏松杆沿第一固定杆、第二固定杆的径向方向设置,且分别沿第一固定杆、第二固定杆的轴向方向及周向方向等距均布。

14.优选的,所述分料部件包括分料电机、连接轴、分料槽,所述分料电机固定设置在出料管的外部,且位于疏松电机的下方,所述连接轴的一端与分料电机固定连接,连接轴的另一端贯穿出料管,且连接轴的两个端部与出料管通过轴承连接,所述分料槽固定设置在连接轴上,且位于出料管的内部,所述辅助吹扫组件包括第一吹扫管、第二吹扫管、引流管,所述引流管的入口端与气体输送泵的出口端连通,所述第一吹扫管位于疏松电机的上方,第一吹扫管的入口端与引流管的出口端连通,第一吹扫管的出口端与出料管的内部连通,所述第二吹扫管位于疏松电机的下方,第二吹扫管的入口端与引流管的出口端连通,第二吹扫管的出口端与出料管的内部连通。

15.优选的,所述烟气余热加热部件包括烟气热量转换组件、第一水泵、第二水泵、水箱,所述第一水泵的入口端与水箱连通,第一水泵的出口端与烟气热量转换组件的顶部进口端连通,所述第二水泵的入口端与烟气热量转换组件的底部出口端连通,第二水泵的出口端与蒸汽发电部件的入口端连通,所述烟气热量转换组件的进口端与高温烟气排出管的出口端连通,所述烟气热量转换组件包括换热箱体,换热箱体的上部及下部均固定设置有隔板,隔板将换热箱体从上至下依次分隔成上部分水腔、中部换热腔、下部缓存混合腔,所述上部分水腔与第一水泵的出口端连通,所述下部缓存混合腔与第二水泵的入口端连通,所述中部换热腔的内部设置有加热水管,所述加热水管的上端与上部分水腔连通,加热水管的下端与下部缓存混合腔连通,换热箱体的一侧固定设置有烟气进管,烟气进管与中部换热腔的内部连通,换热箱体的一侧设置有烟气出管,烟气出管与烟气进管对向设置,所述加热水管的内部固定设置有分水板,所述分水板沿加热水管的轴向方向等距分布,所述分水板上开设有分水孔。

16.优选的,所述接料仓的内部安装有打散装置,打散部件包括第一打散部件、第二打散部件,第一打散部件、第二打散部件对向交错安装在接料仓的内部,并且第一打散部件、第二打散部件均与接料仓的侧壁通过轴承连接,所述第一打散部件、第二打散部件的结构相同,第一打散部件包括电机、转轴、击散件,转轴安装在接料仓的内部,并且转轴的两端均与接料仓的侧壁通过轴承连接,电机安装在接料仓的外部,电机的输出端与转轴固定连接,击散件固定安装在转轴上,并且第一打散部件上的击散件与第二打散部件上的击散件是交错设置的。

17.优选的,所述输送器为螺旋输送机,输送器的外壁上等距焊接有翅片,所述翅片上插接有空气管,空气管上开设有通孔,所述空气管的出口端通过管道与安装的抽风机连通。

18.本实用新型采用上述技术方案,其有益效果在于:本实用新型通过将金属镁渣、电石渣及粉煤灰等固体废弃物用来生产水泥,解决了工业个固体废弃物难以处理的问题,在生产的过程中,大大降低运输过程中的粉尘,保护现场操作人员的健康,降低环境污染概率;同时,通过对回转窑的热量再利用,大大提高了回转窑热量流失的浪费,提高了能源利用率。

附图说明

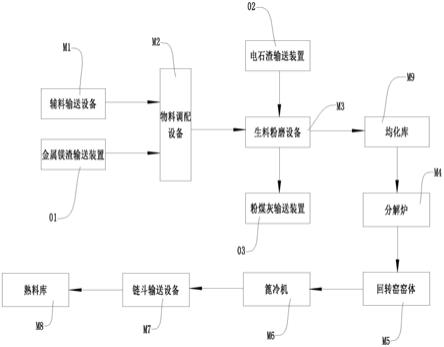

19.图1为本实用新型的结构示意图。

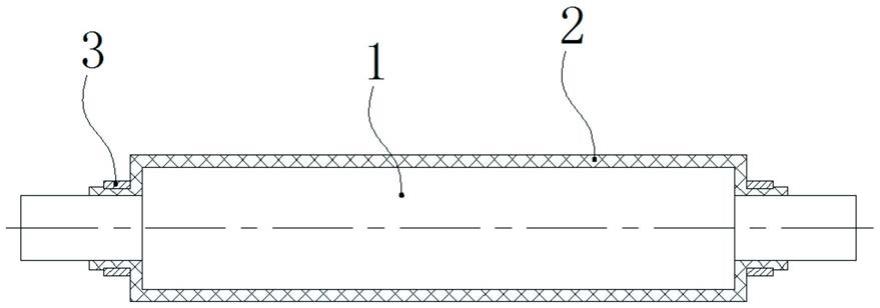

20.图2为本实用新型金属镁渣输送装置的结构示意图。

21.图3为本实用新型粉尘收集沉降组件、灰渣清理组件连接的结构示意图。

22.图4为图3的剖视结构示意图。

23.图5为图3另一角度的剖视结构示意图。

24.图6为图4中a处的局部放大图。

25.图7为本实用新型电石渣输送装置的结构示意图。

26.图8为本实用新型物料加速部件、电石渣运输部件连接的结构示意图。

27.图9为本实用新型物料加速部件的结构示意图。

28.图10为图9的剖视结构示意图。

29.图11为图9另一角度的剖视结构示意图。

30.图12为本实用新型粉煤灰输送装置的结构示意图。

31.图13为本实用新型疏松部件的结构示意图。

32.图14为本实用新型分料部件的结构示意图。

33.图15为本实用新型粉煤灰输送管道与出料管连接的剖视结构示意图。

34.图16为本实用新型烟气余热再利用装置的结构示意图。

35.图17为本实用新型烟气热量转换组件的结构示意图。

36.图18为本实用新型加热水管的结构示意图。

37.图19为本实用新型第一集热加热组件的结构示意图。

38.图20为本实用新型第二集热加热组件的结构示意图。

39.图21为第一集热加热组件、第二集热加热组件、回转窑窑体连接的结构示意图。

40.图22为本实用新型熟料入库输送装置的结构示意图。

41.图23为本实用新型接料仓与打散装置连接的结构示意图。

42.图24为本实用新型第一集尘罩的结构示意图。

43.图中:辅料输送设备m1、物料调配设备m2、生料粉磨设备m3、分解炉m4、回转窑窑体m5、窑头罩m51、高温烟气排出管m52、篦冷机m6、链斗输送设备m7、熟料库m8、金属镁渣输送装置01、输送部件11、进料缓冲仓111、粉尘收集部件12、粉尘收集沉降组件121、聚集罩1211、空气泵1212、粉尘沉降腔1213、粉尘集尘腔1214、粉尘进口1215、粉尘排出口1216、灰渣清理组件122、刮板1221、牵引动力件1222、导向杆1223、牵引绳1224、滑动球体1225、灰渣转运组件123、电石渣输送装置02、热空气输送部件22、热气总管221、热气分管222、热气支管223、物料加速部件23、热气接管231、气流加速组件232、气流分散板2321、中间气流管2322、外部气流管2323、连接罩233、热气缓冲腔234、热气分散孔235、气流挡板236、热气流通孔237、电石渣运输部件24、箱体241、微孔陶瓷过滤板242、上部腔体243、下部腔体244、保温夹层25、凸台251、粉煤灰输送装置03、粉煤灰缓冲仓31、气力输送部件32、气体输送泵321、辅助吹扫组件322、第一吹扫管3221、第二吹扫管3222、引流管3223、出料管33、引料板331、振打器332、疏松部件34、疏松电机341、旋转曲轴342、疏松组件343、连接套3431、第一固定杆3432、第二固定杆3433、疏松杆3434、分料部件35、分料电机351、连接轴352、分料槽353、粉煤灰输送管道36、烟气余热再利用装置04、蒸汽发电部件05、烟气余热加热部件06、

烟气热量转换组件61、换热箱体611、隔板612、上部分水腔613、中部换热腔614、下部缓存混合腔615、加热水管616、分水板617、分水孔618、烟气进管619、烟气出管620、第一水泵62、第二水泵63、水箱64、高温烟气排出管m52、熟料入库输送装置07、输送器71、接料仓711、翅片712、空气管713、通孔7131、抽风机714、粉尘收集装置72、第一集尘罩721、凹槽7211、第二集尘罩722、集尘风机723、除尘器724、打散装置73、第一打散部件731、打散电机7311、打散转轴7312、击散件7313、第二打散部件732、余热加热部件08、集热加热组件81、第一集热加热组件811、第一集热罩8111、第一换热水管8112、第一连接定位孔8113、第一连接定位柱8114、第二集热加热组件812、第二集热罩8121、第二换热水管8122、第二连接定位柱8123、第二连接定位孔8124、第三水泵82、第四水泵83。

具体实施方式

44.请参看图1至图24,本实用新型实施例提供了一种利用固体废渣生产水泥熟料的生产线,包括辅料输送设备m1、物料调配设备m2、生料粉磨设备m3、分解炉m4、回转窑窑体m5、窑头罩m51、高温烟气排出管m52、篦冷机m6、链斗输送设备m7、熟料库m8、均化库m9,还包括金属镁渣输送装置01、电石渣输送装置02、粉煤灰输送装置03、烟气余热再利用装置04、熟料入库输送装置07,

45.所述金属镁渣输送装置01用于将金属镁渣输送至物料调配设备m2,所述金属镁渣输送装置包括输送部件11、粉尘收集部件12,所述输送部件11为皮带输送设备,输送部件11的入口端固定设置有进料缓冲仓111。所述粉尘收集部件12包括粉尘收集沉降组件121、灰渣清理组件122、灰渣转运组件123,所述粉尘收集沉降组件121设置在输送部件11的上方,将输送部件11包围在粉尘收集沉降组件121内部,所述灰渣清理组件122固定设置在粉尘收集沉降组件121内部,且位于粉尘收集沉降组件121两侧的底部,所述灰渣转运组件123固定设置在粉尘收集沉降组件121的下方,且位于粉尘收集沉降组件121的两个端部处。通过设置的粉尘收集沉降组件121可以将输送部件11输送镁渣过程中产生的粉尘进行收集,在需要清理沉降的镁渣粉尘时,可以通过灰渣清理组件122将沉降的镁渣从粉尘收集沉降组件121内部清理出来,并通过灰渣转运组件123运输出去进行再利用,不仅可以大大降低运输过程中的粉尘,保护现场操作人员的健康,降低环境污染概率,而且可以提高镁渣的利用率。

46.所述粉尘收集沉降组件121包括聚集罩1211、空气泵1212,所述聚集罩1211呈u形,且顶部呈圆弧状,可以使运输镁渣产生的粉尘聚集在聚集罩1211的顶部,所述聚集罩1211设置在输送部件11的上方,将输送部件11包围在聚集罩1211的内部,所述聚集罩1211的内部中空,形成粉尘沉降腔1213,所述粉尘沉降腔1213的顶部设置有粉尘集尘腔1214,所述聚集罩1211顶部的内壁上设置有粉尘进口1215,所述粉尘进口1215与粉尘集尘腔1214的内部连通,所述空气泵1212固定设置在聚集罩1211外部,且位于聚集罩1211的顶部,空气泵1212的入口端通过管道与粉尘集尘腔1214的内部连通,空气泵1212的出口端与粉尘沉降腔1213的内部连通,空气泵1212沿聚集罩1211的长边方向等距设置。利用空气泵1212可以将输送部件11产生的粉尘先吸入到粉尘集尘腔1214,然后通过空气泵1212将粉尘抽入到粉尘沉降腔1213内进行自然沉降,使粉尘沉降在粉尘沉降腔1213的底部。所述粉尘沉降腔1213底部的两个端部设置有粉尘排出口1216。

47.所述灰渣清理组件122包括刮板1221、牵引动力件1222、导向杆1223、牵引绳1224,所述导向杆1223固定设置在粉尘沉降腔1213两侧的下方,且沿粉尘沉降腔1213的长边方向设置,所述刮板1221安装在导向杆1223上,并且能够沿导向杆1223滑动,刮板1221的两个侧壁上固定设置有滑动球体1225,滑动球体1225与粉尘沉降腔1213的内壁相接触。所述牵引动力件1222有两个,牵引动力件1222为电机及减速器的组合,其中,在牵引动力件1222的输出端上设置牵引轮,利用牵引轮缠绕牵引绳1224的方式拉动刮板1221沿导向杆1223滑动,两个牵引动力件1222分别对向固定安装在聚集罩1211的两个端部下方,所述牵引绳1224有两个,两个牵引绳1224反向设置,两个牵引绳1224的一端分别与刮板1221固定连接,两个牵引绳1224的另一端分别与两个牵引动力件1222固定连接。

48.所述灰渣转运组件123有两个,灰渣转运组件123为螺旋输送设备;两个灰渣转运组件123对向设置在聚集罩1211两个端部的下方,并且灰渣转运组件123均沿聚集罩1211的短边方向设置,所述灰渣转运组件123的入口端与粉尘沉降腔1213底部的粉尘排出口1216连通,可以将排出的镁渣通过灰渣转运组件123转运出去再利用。

49.所述电石渣输送装置02用于将电石渣输送至生料粉磨设备m3,所述电石渣输送装置包括热空气输送部件22、物料加速部件23、电石渣运输部件24,所述电石渣运输部件24至少有两个,每个电石渣运输部件24均倾斜设置,即进料端端高于出料端,每个电石渣运输部件24依次呈阶梯式连接设置,并且相邻两个电石渣运输部件24的出料端与进料端连通,所述电石渣运输部件24包括箱体241、微孔陶瓷过滤板242,所述微孔陶瓷过滤板242固定设置在箱体241内部,且与箱体241底面平行设置,所述微孔陶瓷过滤板242将箱体241分割成上部腔体243和下部腔体244,上部腔体243与电石渣运输部件24的进料端和出料端连通,下部腔体244为密封腔体,所述热空气输送部件22的出口端与下部腔体244的内部连通,所述物料加速部件23固定设置在箱体241的端部,且位于箱体241靠近进料端的一端,物料加速部件23的出口端与上部腔体243的内部连通,物料加速部件23的入口端与热空气输送部件22连通。通过设置的热空气输送部件22可以将进入到箱体241上部腔体243的电石渣吹起,使电石渣悬浮在微孔陶瓷过滤板242上,在热气流的吹动下,既可以保证电石渣的干燥,又可以通过气流的吹动,使将电石渣通过气动的方式输送,通过设置的物料加速部件23,可以加快电石渣的流动速度,同时又能够将下落过程中的电石渣分撒开,防止电石渣在下落的过程中堆积。

50.所述箱体241的顶部设置有保温夹层25,保温夹层25可以通过管道与热空气输送部件22连通,从而可以将热空气引入到保温夹层25的内部。所述保温夹层25内部设置有等距分布的半圆柱状凸台251,凸台251位于箱体241外壁表面及保温夹层25内壁表面,且箱体241外壁表面上的凸台251与保温夹层25内壁表面上的凸台251交错设置。保温夹层25内部设置半圆柱状凸台251,当高温空气进入保温夹层25后,由于凸台251呈交错设置,使得高温空气在流动过程中形成波浪状,有利于保持保温夹层25内部温度均匀。

51.所述物料加速部件23包括热气接管231、气流加速组件232,所述热气接管231的入口端与热空气输送部件22连通,热气接管231的出口端固定设置有喇叭形连接罩233,连接罩233与气流加速腔的入口端连通,且形成用于缓冲热气流的热气缓冲腔234。

52.所述气流加速组件232包括气流分散板2321、中间气流管2322、外部气流管2323,所述中间气流管2322固定设置在气流分散板2321上,所述外部气流管2323固定设置在气流

分散板2321上,且套装在中间气流管2322的外部,外部气流管2323与中间气流管2322之间留有间距,并形成热气流道,所述气流分散板2321上开设有热气分散孔235,热气分散孔235与中间气流管2322及热气流道连通。

53.所述热气流道的内部固定设置有气流挡板236,气流挡板236将热气流道分隔成至少两个热气流通孔237,热气流通孔237的入口端与热气分散孔235连通。所述气流挡板236沿中间气流管2322的轴向方向设置,且呈螺旋状,使热气流通孔237也呈螺旋状。

54.所述热空气输送部件22包括热气总管221、热气分管222、热气支管223,所述热气分管222的入口端与热气总管221连通,所述热气支管223分别等距固定设置在箱体241的底部,热气支管223的入口端与热气分管222连通,热气支管223的出口端与箱体241内的下部腔体244连通。

55.所述粉煤灰输送装置03用于将粉煤灰输送至生料粉磨设备m3,所述粉煤灰输送装置包括粉煤灰缓冲仓31、气力输送部件32,所述粉煤灰缓冲仓31的底部出口端固定设置有出料管33,出料管33的外壁上固定设置有振打器332。所述出料管33的内部从上至下依次固定设置有疏松部件34及分料部件35,疏松部件34用于对出料管33及粉煤灰缓冲仓31底部的粉煤灰进行疏松,分料部件35用于对出料管33内的粉煤灰流量进行控制,所述气力输送部件32包括气体输送泵321121、辅助吹扫组件322,所述气体输送泵321121的入口端与外界连通,气体输送泵321121的出口端设置有粉煤灰输送管道36,所述粉煤灰输送管道36与出料管33的出口端连通,所述辅助吹扫组件322的入口端与气体输送泵321121的出口端与气体输送泵321121的出口端连通,辅助吹扫组件322的入口端与出料管33连通,且辅助吹扫组件322的出口端位于疏松部件34的上方及下方。粉煤灰在出料管33内下落的时候,疏松部件34同时转动,此时疏松部件34会对粉煤灰起到疏松作用,而通过辅助吹扫组件322的配合作用下,可以将输送的粉煤灰进一步吹散,从而保证粉煤灰处于松散状态,这样就可以使粉煤灰不会发生堵塞情况,保证粉煤灰输送畅通;而且疏松部件34在出料管33内的上下活动,还能够对粉煤灰的下落量起到一定的控制作用。

56.所述疏松部件34包括疏松电机341、旋转曲轴342、疏松组件343,所述输送电机固定设置在出料管33的外部,所述旋转曲轴342的一端与输送电机固定连接,旋转曲轴342的另一端贯穿出料管33,且旋转曲轴342的两个端部与出料管33通过轴承连接,所述疏松组件343固定设置在旋转曲轴342上,且位于出料管33的内部,疏松电机341带动旋转曲轴342转动,可以使疏松组件343沿出料管33上下移动,从而可以对粉煤灰进行疏松。所述疏松组件343包括连接套3431、第一固定杆3432、第二固定杆3433,所述连接套3431固定设置在旋转曲轴342上,所述第一固定杆3432、第二固定杆3433对向设置在连接套3431上,第一固定杆3432位于连接套3431的正上方,且沿出料管33的长度方向设置,第二固定杆3433位于连接套3431的下方,且沿出料管33的长度方向设置。所述第一固定杆3432、第二固定杆3433上均固定设置有疏松杆3434,疏松杆3434沿第一固定杆3432、第二固定杆3433的径向方向设置,且分别沿第一固定杆3432、第二固定杆3433的轴向方向及周向方向等距均布。第一固定杆3432及第二固定杆3433沿出料管33上下移动,使疏松杆3434可以对粉煤灰进行捅、刮的作用,从而可以将粉煤灰疏松。

57.所述分料部件35包括分料电机351、连接轴352、分料槽353,所述分料电机351固定设置在出料管33的外部,且位于疏松电机341的下方,所述连接轴352的一端与分料电机351

固定连接,连接轴352的另一端贯穿出料管33,且连接轴352的两个端部与出料管33通过轴承连接,所述分料槽353固定设置在连接轴352上,且位于出料管33的内部。所述分料槽353沿连接轴352的轴向方向设置,且沿连接轴352的周向方向均布。所述分料槽353呈v形,且分料槽353的两个端部的高度低于分料槽353的长侧边的高度。

58.所述辅助吹扫组件322包括第一吹扫管3221、第二吹扫管3222、引流管3223,所述引流管3223的入口端与气体输送泵321121的出口端连通,所述第一吹扫管3221位于疏松电机341的上方,第一吹扫管3221的入口端与引流管3223的出口端连通,第一吹扫管3221的出口端与出料管33的内部连通,所述第二吹扫管3222位于疏松电机341的下方,第二吹扫管3222的入口端与引流管3223的出口端连通,第二吹扫管3222的出口端与出料管33的内部连通。

59.所述出料管33的下端固定设置有引料板331,引料板331位于粉煤灰输送管道36的内部,引料板331呈倾斜设置,且倾斜方向与粉煤灰输送管道36的出口方向相同。

60.所述烟气余热再利用装置04包括蒸汽发电部件05、烟气余热加热部件06,所述蒸汽发电部件05设置在回转窑窑体m5的窑头罩m51一侧,蒸汽发电部件05的入口端与窑头罩m51上的高温烟气排出管m52连通,所述蒸汽发电部件05的出口端与烟气余热加热部件06的入口端连通,所述烟气余热加热部件06的出口端与蒸汽发电部件05的入口端连通,用于将烟气加热后的水输送至蒸汽发电部件05再利用。

61.所述烟气余热加热部件06包括烟气热量转换组件61、第一水泵62、第二水泵63、水箱64,所述第一水泵62的入口端与水箱64连通,第一水泵62的出口端与烟气热量转换组件61的顶部进口端连通,所述第二水泵63的入口端与烟气热量转换组件61的底部出口端连通,第二水泵63的出口端与蒸汽发电部件05的入口端连通,所述烟气热量转换组件61的进口端与高温烟气排出管m52的出口端连通。

62.所述烟气热量转换组件61包括换热箱体611,换热箱体611的上部及下部均固定设置有隔板612,隔板612将换热箱体611从上至下依次分隔成上部分水腔613、中部换热腔614、下部缓存混合腔615,所述上部分水腔613与第一水泵62的出口端连通,所述下部缓存混合腔615与第二水泵63的入口端连通,所述中部换热腔614的内部设置有加热水管616,所述加热水管616的上端与上部分水腔613连通,加热水管616的下端与下部缓存混合腔615连通,换热箱体611的一侧固定设置有烟气进管619,烟气进管619与中部换热腔614的内部连通,所述烟气进管619呈“山”字形。换热箱体611的一侧设置有烟气出管620,烟气出管620与烟气进管619对向设置。

63.所述加热水管616的内部固定设置有分水板617,所述分水板617沿加热水管616的轴向方向等距分布。所述分水板617上开设有分水孔618。

64.所述回转窑窑体m5的外部设置有余热加热部件08,所述余热加热部件08包括集热加热组件81、第三水泵82、第四水泵83,所述集热加热组件81设置在回转窑窑体m5的外部,所述第三水泵82的入口端与水箱64连通,第三水泵82的出口端与集热加热组件81的入口端连通,所述第四水泵83的入口端与集热加热组件81的出口端连通,第四水泵83的出口端与蒸汽发电部件05的入口端连通。

65.所述集热加热组件81包括第一集热加热组件811、第二集热加热组件812,所述第一集热加热组件811、第二集热加热组件812对向设置在回转窑窑体m5的两侧,将回转窑窑

体m5的外部包裹,所述第一集热加热组件811包括第一集热罩8111、第一换热水管8112,所述第一集热罩8111呈半圆形,第一集热罩8111设置在回转窑窑体m5的一侧,所述第二集热加热组件812包括第二集热罩8121、第二换热水管8122,所述第二集热罩8121呈半圆形,第二集热罩8121设置在回转窑窑体m5的另一侧,第一集热罩8111与第二集热罩8121对向设置,从而将回转窑窑体m5包裹在第一集热罩8111与第二集热罩8121内,所述第一换热水管8112固定设置在第一集热罩8111内,且第一换热水管8112的进水口位于第一集热罩8111的下部,第一换热水管8112的出水口位于第一集热罩8111的上部,可以保证第一换热水管8112内的水与回转窑窑体m5内的物料流向相反,形成对流状态,提高热量转换效率。所述第二换热水管8122固定设置在第二集热罩8121内,且第二换热水管8122的进水口位于第一集热罩8111的上部,第二换热水管8122的出水口位于第二集热罩8121的下部,可以保证第二换热水管8122内的水与回转窑窑体m5内的物料流向相反,形成对流状态,提高热量转换效率。所述第一集热罩8111的上部开设有第一连接定位孔8113,第一集热罩8111的下部固定设置有第一连接定位柱8114。所述第二集热罩8121的上部开设有第二连接定位柱8123,第二集热罩8121的下部固定设置有第二连接定位孔8124,第二连接定位柱8123、第二连接定位孔8124分别对应的与第一连接定位孔8113、第一连接定位柱8114相对应,使第二连接定位柱8123插入到第一连接定位孔8113内,第一连接定位柱8114插入到第二连接定位孔8124内,从而将第一集热罩8111与第二集热罩8121相连接。

66.所述熟料入库输送装置设置在熟料库的库顶,熟料入库输送装置包括输送器71、粉尘收集装置72、冷却除尘装置03,输送器71的出口端与熟料库m8连通,输送器71的入口端设置有接料仓711,接料仓711的顶部是敞开的,接料仓711的入口端与链斗输送设备m7连通,粉尘收集装置72安装在接料仓711的顶部,粉尘收集装置72包括第一集尘罩721、第二集尘罩722、集尘风机723、除尘器724,第一集尘罩721、第二集尘罩722均呈月牙状,第一集尘罩721、第二集尘罩722对向安装在接料仓711的顶部,并且第一集尘罩721、第二集尘罩722组合成一个圆形,使第一集尘罩721、第二集尘罩722罩在接料仓711的顶部,第一集尘罩721、第二集尘罩722的直边一端的中间位置设置有一个半圆形凹槽7211,在第一集尘罩721、第二集尘罩722对向安装组合成的圆形轮廓中间形成一个用于下料的漏料孔,可以方便水泥熟料原料能够从漏料孔中进入到接料仓711的内部,第一集尘罩721、第二集尘罩722均通过管道与集尘风机723的入口端连通,集尘风机723的出口端通过管道与除尘器724连通。

67.接料仓711的内部安装有打散装置73,打散部件包括第一打散部件731、第二打散部件732,第一打散部件731、第二打散部件732对向交错安装在接料仓711的内部,并且第一打散部件731、第二打散部件732均与接料仓711的侧壁通过轴承连接。第一打散部件731、第二打散部件732的结构相同,第一打散部件731包括打散电机7311、打散转轴7312、击散件7313,打散转轴7312安装在接料仓711的内部,并且打散转轴7312的两端均与接料仓711的侧壁通过轴承连接,打散电机7311安装在接料仓711的外部,打散电机7311的输出端与打散转轴7312固定连接,击散件7313固定安装在打散转轴7312上,击散件7313远离打散转轴7312的一端呈球状,并且第一打散部件731上的击散件7313与第二打散部件732上的击散件7313是交错设置的;另外,第一打散部件731、第二打散部件732的转动方向是相同的,也可以是相反的,这样一方面可以更好的对水泥熟料块击散,另一方面也可以更好的将水泥熟

料分撒开,从而可以加快将水泥熟料上的热量带走。

68.输送器71为螺旋输送机,输送器71的外壁上等距焊接有翅片712。翅片712上插接有空气管713,空气管713上开设有通孔7131。空气管713的出口端通过管道与安装的抽风机714连通,通过抽风机714对排气管进行抽风排气,将翅片712上的热量抽取并排放到外部环境中,进而对输送外壳内的水泥熟料进行降温。

69.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。