1.本发明涉及锂电池隔膜领域,具体涉及一种锂电池隔膜材料及其制备方法。

背景技术:

2.电池隔膜作为锂电池核心关键材料之一,主要起到防止正、负极接触,既防止正负极接触而发生短路,同时又可使电解质离子自由迁移通过。因此,隔膜对电池的容量、循环性能、充放电电流密度以及安全性等特性参数有着决定性的影响。目前,市场上使用的锂电池隔膜主要为具有微孔结构的聚烯烃类隔膜,包括单层聚乙烯、单层聚丙烯、以及聚烯烃三层复合膜。虽然这种传统的聚烯烃微孔隔膜具有良好的化学稳定性,厚度薄且机械性能较高,但是其耐高温性差,在一定的温度下会发生热熔现象,从而使得正负极直接接触出现短路现象;此外,非极性的聚烯烃微孔隔膜具有疏水的表面和较低的表面能,对极性的有机电解液的浸润性较差,吸收和保持电解液的能力不佳,不利于锂离子传输,减小了隔膜的离子电导率,从而使电池的电化学性能以及使用寿命降低。

技术实现要素:

3.本发明的目的是针对现有技术中传统的聚烯烃微孔隔膜存在的耐高温性差、与电解液的浸润性差问题,提供一种锂电池隔膜材料及其制备方法。

4.本发明的目的采用以下技术方案来实现:

5.第一方面,本发明提供了一种锂电池隔膜材料,所述锂电池隔膜材料是使用改性剂对聚乙烯进行改性后制备得到;其中,改性剂为果胶钪复合炭化物,果胶钪复合炭化物的制备方法为:

6.步骤1,使用果胶与氯化钪通过反应制备得到果胶钪胶体分散系;

7.步骤2,使用三聚氰胺与二碲化锆纳米片通过升温处理,制备得到三聚氰胺不完全炭化物;

8.步骤3,将三聚氰胺不完全炭化物置于果胶钪胶体分散系中反应后,经过干燥处理,得到果胶钪复合炭化物。

9.优选地,所述聚乙烯的分子量为20~50万。

10.优选地,所述果胶钪复合炭化物与所述聚乙烯的质量比为10~18:100。

11.优选地,所述步骤1中,果胶与氯化钪是在水溶液体系中发生交联反应。

12.优选地,所述步骤2中,二碲化锆纳米片的粒径为20~50nm。

13.优选地,所述步骤2中,升温处理的温度为350~400℃,升温速率为1~3℃。

14.优选地,所述步骤3中,干燥处理是使用喷雾干燥的方法进行处理,喷雾干燥的温度为140~180℃。

15.优选地,所述步骤1具体为:

16.s1.称取果胶与去离子水混合,升温至50~60℃,充分搅拌至完全溶解后,得到果胶溶液;称取氯化钪与去离子水混合,搅拌溶解后,得到氯化钪溶液;其中,果胶溶液中,果

胶与去离子水的质量比为1:15~20;氯化钪溶液中,氯化钪与去离子水的质量比为1:10~25;

17.s2.将氯化钪溶液逐滴加入至果胶溶液中,在50~60℃的条件下搅拌8~12h后,停止加热并持续搅拌至反应体系冷却至室温,浓缩至体积减少一半后,得到果胶钪胶体分散系;其中,氯化钪溶液与果胶溶液的质量比为1.1~1.3:1。

18.优选地,所述步骤2具体为:

19.p1.称取三聚氰胺与乙醇混合,充分搅拌完全溶解后,加入二碲化锆纳米片,再次充分搅拌后,减压除去乙醇,得到三聚氰胺混合物;其中,三聚氰胺、二碲化锆纳米片与乙醇的质量比为1:0.12~0.24:5~8;

20.p2.将三聚氰胺混合物置于管式炉内,通入氮气作为保护气,升温至350~400℃,保温处理2~4h后,随炉冷却至室温,研磨成粉末状,得到三聚氰胺不完全炭化物。

21.优选地,所述步骤3具体为:

22.称取三聚氰胺不完全炭化物加入至果胶钪胶体分散系中,超声分散均匀后,在60~80℃下持续搅拌处理6~8h后,通过干燥处理,得到果胶钪复合炭化物;其中,三聚氰胺不完全炭化物与果胶钪胶体分散系的质量比为1:5~10。

23.第二方面,本发明提供了一种锂电池隔膜材料的制备方法,包括以下步骤:

24.称取聚乙烯颗粒置于混炼机中,升温至熔融状态后,加入果胶钪复合炭化物,持续搅拌混合均匀,再经过挤出机挤出成型,流延至平稳旋转的冷却辊筒的辊面上,经过拉伸后,冷却定型以及收卷,得到锂电池隔膜材料。

25.优选地,所述挤出成型的过程中还加入了白油;其中,白油与聚乙烯颗粒的质量为0.2~0.5:1,挤出温度为170~200℃。

26.优选地,所述拉伸是双向拉伸,拉伸顺序为:先纵向拉伸后再进行横向拉伸。

27.优选地,所述横向拉伸分两次进行,且两次横向拉伸之间使用二氯甲烷进行洗脱。

28.本发明的有益效果为:

29.1.本发明公开了一种锂电池隔膜材料,其中锂电池隔膜材料是采用改性后的聚乙烯,相比较于常规的聚乙烯材料,具有更好的耐高温性和浸润性,此外还使锂离子电导率得到增强,从而提升了锂电池的耐久使用性和充放电性能。

30.2.本发明还公开了一种锂电池隔膜材料的制备方法,该方法是将聚乙烯材料和改性材料进行融合后再经过压制形成需要的电池隔膜材料。本发明的方法能够对聚乙烯材料本身进行改性,相比较于常规的在聚乙烯材料的表面涂覆耐高温层,在耐高温性和使用寿命方面有更好的表现。

31.3.本发明对聚乙烯改性使用的是果胶钪复合炭化物,其中,果胶钪复合炭化物制备过程大致为:首先,果胶钪的制备是通过果胶与钪离子在水中形成稳定的果胶钪胶体分散系;其次,三聚氰胺不完全炭化物是先通过使用氮含量丰富的三聚氰胺与二维结构的斜方晶系二碲化锆结合,再使三聚氰胺包裹着的二碲化锆进行不完全炭化烧结,所制备得到的不完全炭化物;然后,将三聚氰胺不完全炭化物与果胶钪胶体分散系通过反应结合,果胶钪吸附在三聚氰胺不完全炭化物的表面,从而形成果胶钪复合炭化物。使用本发明的制备方法得到的锂电池隔膜材料具有耐高温、低热收缩、更长的使用寿命以及更好的充放电性能。

具体实施方式

32.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

33.在本发明的制备过程中,果胶的加入增强了材料的亲水性和浸润性,而将果胶与氯化钪反应生成果胶钪不仅使果胶的耐高温性和硬度得到增强,且减弱了果胶部分的溶解性,使其具有较好的浸润性的同时也提升了其稳定性。此外,将制备的果胶钪与炭化产物(三聚氰胺不完全炭化物)进行包裹不仅增强了炭化产物与聚乙烯的结合性,根据本发明后续的检测证明,所制备的隔膜不仅相较于普通聚乙烯隔膜具有更好的耐高温性和更低的热收缩性,而且还对电池液中锂离子的通透性得到增强,从而提升了电池的充放电性能。

34.三聚氰胺不完全炭化物是先使用三聚氰胺与二碲化锆纳米片混合后形成包裹物,然后经过一定的温度和一定时间的烧结,三聚氰胺生成的碳氮化合物包裹在二碲化锆纳米片的表面,由于烧结的温度和时间并未达到完全碳化的温度,从而形成了三聚氰胺不完全炭化物。在此过程中,得到的三聚氰胺不完全炭化物具有炭化物性质的同时保留了部分有机物的特性,从而与二硒化锆纳米片结合的更加紧密,也更容易与后续的果胶铋通过化合键紧密交联。整体上看,该不完全炭化的处理是牺牲了部分硬度而换得融合性更强,而隔膜本身不需要非常强的硬度,因此本发明的处理方式具有更实用的意义。

35.下面结合以下实施例对本发明作进一步描述。

36.实施例1

37.一种锂电池隔膜材料,锂电池隔膜材料是使用改性剂对分子量为20~50万的聚乙烯进行改性后制备得到;其中,改性剂为果胶钪复合炭化物,果胶钪复合炭化物与聚乙烯的质量比为15:100。

38.果胶钪复合炭化物的制备方法为:

39.步骤1:

40.s1.称取果胶与去离子水混合,升温至50~60℃,充分搅拌至完全溶解后,得到果胶溶液;称取氯化钪与去离子水混合,搅拌溶解后,得到氯化钪溶液;其中,果胶溶液中,果胶与去离子水的质量比为1:18;氯化钪溶液中,氯化钪与去离子水的质量比为1:18;

41.s2.将氯化钪溶液逐滴加入至果胶溶液中,在50~60℃的条件下搅拌8~12h后,停止加热并持续搅拌至反应体系冷却至室温,浓缩至体积减少一半后,得到果胶钪胶体分散系;其中,氯化钪溶液与果胶溶液的质量比为1.2:1。

42.步骤2:

43.p1.称取三聚氰胺与乙醇混合,充分搅拌完全溶解后,加入粒径为20~50nm的二碲化锆纳米片,再次充分搅拌后,减压除去乙醇,得到三聚氰胺混合物;其中,三聚氰胺、二碲化锆纳米片与乙醇的质量比为1:0.19:7;

44.p2.将三聚氰胺混合物置于管式炉内,通入氮气作为保护气,以2℃的升温速率升温至380℃,保温处理3h后,随炉冷却至室温,研磨成粉末状,得到三聚氰胺不完全炭化物。

45.步骤3:

46.称取三聚氰胺不完全炭化物加入至果胶钪胶体分散系中,超声分散均匀后,在60~80℃下持续搅拌处理6~8h后,通过喷雾干燥处理,得到果胶钪复合炭化物;其中,三聚氰

胺不完全炭化物与果胶钪胶体分散系的质量比为1:7,喷雾干燥的温度为160℃。

47.上述锂电池隔膜材料的制备方法,包括以下步骤:

48.称取聚乙烯颗粒置于混炼机中,升温至熔融状态后,加入果胶钪复合炭化物,持续搅拌混合均匀,再经过挤出机挤出成型,流延至平稳旋转的冷却辊筒的辊面上,经过拉伸后,冷却定型以及收卷,得到锂电池隔膜材料;

49.其中,挤出成型的过程中还加入了白油,白油与聚乙烯颗粒的质量为0.4:1,挤出温度为185℃;拉伸是双向拉伸,拉伸顺序为:先纵向拉伸后再进行横向拉伸,横向拉伸分两次进行,且两次横向拉伸之间使用二氯甲烷进行洗脱。

50.实施例2

51.一种锂电池隔膜材料,锂电池隔膜材料是使用改性剂对分子量为20~50万的聚乙烯进行改性后制备得到;其中,改性剂为果胶钪复合炭化物,果胶钪复合炭化物与聚乙烯的质量比为10:100。

52.果胶钪复合炭化物的制备方法为:

53.步骤1:

54.s1.称取果胶与去离子水混合,升温至50~60℃,充分搅拌至完全溶解后,得到果胶溶液;称取氯化钪与去离子水混合,搅拌溶解后,得到氯化钪溶液;其中,果胶溶液中,果胶与去离子水的质量比为1:15;氯化钪溶液中,氯化钪与去离子水的质量比为1:10;

55.s2.将氯化钪溶液逐滴加入至果胶溶液中,在50~60℃的条件下搅拌8~12h后,停止加热并持续搅拌至反应体系冷却至室温,浓缩至体积减少一半后,得到果胶钪胶体分散系;其中,氯化钪溶液与果胶溶液的质量比为1.1:1。

56.步骤2:

57.p1.称取三聚氰胺与乙醇混合,充分搅拌完全溶解后,加入粒径为20~50nm的二碲化锆纳米片,再次充分搅拌后,减压除去乙醇,得到三聚氰胺混合物;其中,三聚氰胺、二碲化锆纳米片与乙醇的质量比为1:0.12:5;

58.p2.将三聚氰胺混合物置于管式炉内,通入氮气作为保护气,以1℃的升温速率升温至350℃,保温处理2h后,随炉冷却至室温,研磨成粉末状,得到三聚氰胺不完全炭化物。

59.步骤3:

60.称取三聚氰胺不完全炭化物加入至果胶钪胶体分散系中,超声分散均匀后,在60~80℃下持续搅拌处理6~8h后,通过喷雾干燥处理,得到果胶钪复合炭化物;其中,三聚氰胺不完全炭化物与果胶钪胶体分散系的质量比为1:5,喷雾干燥的温度为140℃。

61.上述锂电池隔膜材料的制备方法,包括以下步骤:

62.称取聚乙烯颗粒置于混炼机中,升温至熔融状态后,加入果胶钪复合炭化物,持续搅拌混合均匀,再经过挤出机挤出成型,流延至平稳旋转的冷却辊筒的辊面上,经过拉伸后,冷却定型以及收卷,得到锂电池隔膜材料;

63.其中,挤出成型的过程中还加入了白油,白油与聚乙烯颗粒的质量为0.2:1,挤出温度为170℃;拉伸是双向拉伸,拉伸顺序为:先纵向拉伸后再进行横向拉伸,横向拉伸分两次进行,且两次横向拉伸之间使用二氯甲烷进行洗脱。

64.实施例3

65.一种锂电池隔膜材料,锂电池隔膜材料是使用改性剂对分子量为20~50万的聚乙

烯进行改性后制备得到;其中,改性剂为果胶钪复合炭化物,果胶钪复合炭化物与聚乙烯的质量比为18:100。

66.果胶钪复合炭化物的制备方法为:

67.步骤1:

68.s1.称取果胶与去离子水混合,升温至50~60℃,充分搅拌至完全溶解后,得到果胶溶液;称取氯化钪与去离子水混合,搅拌溶解后,得到氯化钪溶液;其中,果胶溶液中,果胶与去离子水的质量比为1:20;氯化钪溶液中,氯化钪与去离子水的质量比为1:25;

69.s2.将氯化钪溶液逐滴加入至果胶溶液中,在50~60℃的条件下搅拌8~12h后,停止加热并持续搅拌至反应体系冷却至室温,浓缩至体积减少一半后,得到果胶钪胶体分散系;其中,氯化钪溶液与果胶溶液的质量比为1.3:1。

70.步骤2:

71.p1.称取三聚氰胺与乙醇混合,充分搅拌完全溶解后,加入粒径为20~50nm的二碲化锆纳米片,再次充分搅拌后,减压除去乙醇,得到三聚氰胺混合物;其中,三聚氰胺、二碲化锆纳米片与乙醇的质量比为1:0.24:8;

72.p2.将三聚氰胺混合物置于管式炉内,通入氮气作为保护气,以3℃的升温速率升温至400℃,保温处理4h后,随炉冷却至室温,研磨成粉末状,得到三聚氰胺不完全炭化物。

73.步骤3:

74.称取三聚氰胺不完全炭化物加入至果胶钪胶体分散系中,超声分散均匀后,在60~80℃下持续搅拌处理6~8h后,通过喷雾干燥处理,得到果胶钪复合炭化物;其中,三聚氰胺不完全炭化物与果胶钪胶体分散系的质量比为1:10,喷雾干燥的温度为180℃。

75.上述锂电池隔膜材料的制备方法,包括以下步骤:

76.称取聚乙烯颗粒置于混炼机中,升温至熔融状态后,加入果胶钪复合炭化物,持续搅拌混合均匀,再经过挤出机挤出成型,流延至平稳旋转的冷却辊筒的辊面上,经过拉伸后,冷却定型以及收卷,得到锂电池隔膜材料;

77.其中,挤出成型的过程中还加入了白油,白油与聚乙烯颗粒的质量为0.5:1,挤出温度为200℃;拉伸是双向拉伸,拉伸顺序为:先纵向拉伸后再进行横向拉伸,横向拉伸分两次进行,且两次横向拉伸之间使用二氯甲烷进行洗脱。

78.对比例1

79.一种锂电池隔膜材料,锂电池隔膜材料是使用改性剂对分子量为20~50万的聚乙烯进行改性后制备得到;其中,改性剂为果胶炭化物,果胶炭化物与聚乙烯的质量比为15:100。

80.果胶炭化物的制备方法为:

81.步骤1:

82.称取果胶与去离子水混合,升温至50~60℃,充分搅拌至完全溶解后,得到果胶溶液;其中,果胶溶液中,果胶与去离子水的质量比为1:18;

83.步骤2:

84.p1.称取三聚氰胺与乙醇混合,充分搅拌完全溶解后,加入粒径为20~50nm的二碲化锆纳米片,再次充分搅拌后,减压除去乙醇,得到三聚氰胺混合物;其中,三聚氰胺、二碲化锆纳米片与乙醇的质量比为1:0.19:7;

85.p2.将三聚氰胺混合物置于管式炉内,通入氮气作为保护气,以2℃的升温速率升温至380℃,保温处理3h后,随炉冷却至室温,研磨成粉末状,得到三聚氰胺不完全炭化物。

86.步骤3:

87.称取三聚氰胺不完全炭化物加入至果胶钪胶体分散系中,超声分散均匀后,在60~80℃下持续搅拌处理6~8h后,通过喷雾干燥处理,得到果胶钪复合炭化物;其中,三聚氰胺不完全炭化物与果胶钪胶体分散系的质量比为1:7,喷雾干燥的温度为160℃。

88.上述锂电池隔膜材料的制备方法,包括以下步骤:

89.称取聚乙烯颗粒置于混炼机中,升温至熔融状态后,加入果胶炭化物,持续搅拌混合均匀,再经过挤出机挤出成型,流延至平稳旋转的冷却辊筒的辊面上,经过拉伸后,冷却定型以及收卷,得到锂电池隔膜材料;

90.其中,挤出成型的过程中还加入了白油,白油与聚乙烯颗粒的质量为0.4:1,挤出温度为185℃;拉伸是双向拉伸,拉伸顺序为:先纵向拉伸后再进行横向拉伸,横向拉伸分两次进行,且两次横向拉伸之间使用二氯甲烷进行洗脱。

91.对比例2

92.一种锂电池隔膜材料,锂电池隔膜材料是使用改性剂对分子量为20~50万的聚乙烯进行改性后制备得到;其中,改性剂为果胶钪炭化物,果胶钪炭化物与聚乙烯的质量比为15:100。

93.果胶钪炭化物的制备方法为:

94.步骤1:

95.s1.称取果胶与去离子水混合,升温至50~60℃,充分搅拌至完全溶解后,得到果胶溶液;称取氯化钪与去离子水混合,搅拌溶解后,得到氯化钪溶液;其中,果胶溶液中,果胶与去离子水的质量比为1:18;氯化钪溶液中,氯化钪与去离子水的质量比为1:18;

96.s2.将氯化钪溶液逐滴加入至果胶溶液中,在50~60℃的条件下搅拌8~12h后,停止加热并持续搅拌至反应体系冷却至室温,浓缩至体积减少一半后,得到果胶钪胶体分散系;其中,氯化钪溶液与果胶溶液的质量比为1.2:1。

97.步骤2:

98.p1.称取三聚氰胺与乙醇混合,充分搅拌完全溶解后,加入粒径为20~50nm的二碲化锆纳米片,再次充分搅拌后,减压除去乙醇,得到三聚氰胺混合物;其中,三聚氰胺、二碲化锆纳米片与乙醇的质量比为1:0.19:7;

99.p2.将三聚氰胺混合物置于管式炉内,通入氮气作为保护气,以2℃的升温速率升温至800℃,保温处理3h后,随炉冷却至室温,研磨成粉末状,得到三聚氰胺完全炭化物。

100.步骤3:

101.称取三聚氰胺完全炭化物加入至果胶钪胶体分散系中,超声分散均匀后,在60~80℃下持续搅拌处理6~8h后,通过喷雾干燥处理,得到果胶钪复合炭化物;其中,三聚氰胺完全炭化物与果胶钪胶体分散系的质量比为1:7,喷雾干燥的温度为160℃。

102.上述锂电池隔膜材料的制备方法,包括以下步骤:

103.称取聚乙烯颗粒置于混炼机中,升温至熔融状态后,加入果胶钪炭化物,持续搅拌混合均匀,再经过挤出机挤出成型,流延至平稳旋转的冷却辊筒的辊面上,经过拉伸后,冷却定型以及收卷,得到锂电池隔膜材料;

104.其中,挤出成型的过程中还加入了白油,白油与聚乙烯颗粒的质量为0.4:1,挤出温度为185℃;拉伸是双向拉伸,拉伸顺序为:先纵向拉伸后再进行横向拉伸,横向拉伸分两次进行,且两次横向拉伸之间使用二氯甲烷进行洗脱。

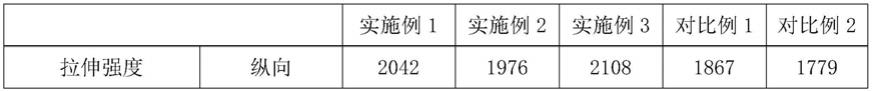

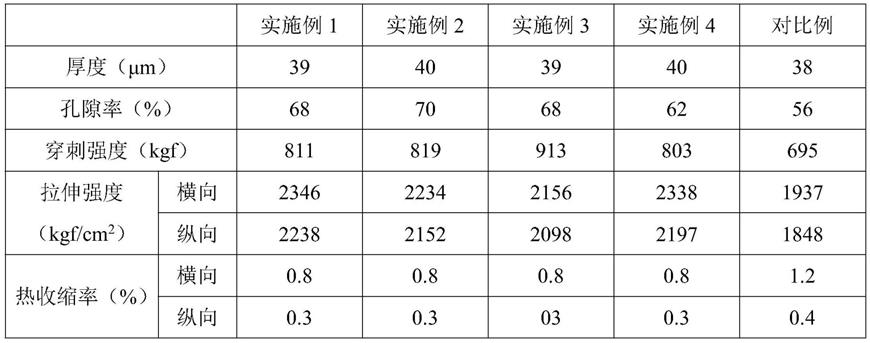

105.为了更加清楚的对本发明进行说明,将实施例1~3以及对比例1~2所制备得到的电池隔膜材料均制备成(15

±

0.1)μm的厚度进行性能上的检测,其中,拉伸强度是根据标准gb/t1040.3

‑

2006进行检测,透气值、热收缩率与离子电导率是根据标准gb/t 36363

‑

2018进行检测,热收缩率是在130℃的条件下处理1h后的收缩率。

106.结果如表1所示:

107.表1不同电池隔膜的性能比较

[0108][0109][0110]

由表1能够清楚地得到,本发明实施例1~3具有更好的力学强度、透气值和离子电导率,更低的热收缩率,更高的破膜温度以及与水接触角更小,说明具有更好的耐高温性、浸润性以及高的离子通透性。

[0111]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。