1.本发明属于锂离子电池正极材料领域,特别涉及一种表面包覆的三元锂离子正极材料及其制备方法。

背景技术:

2.锂离子电池产业近年来在机遇和挑战中发展迅速,大体形成了较为完整的工业体系产业链,并且随着新能源汽车的发展,车载动力锂离子电池发展迅速。此外,通讯和信息产业的发展,手机、笔记本电脑、数码相机、平板电脑的兴起,带动了锂离子电池的飞速发展,众所周知锂离子电池的电压平台和容量主要受正极材料的影响,目前常用的正极材料主要有锰酸锂、钴酸锂、磷酸铁锂和镍钴锰三元材料,其中镍钴锰三元材料综合了三种材料的优点,是目前应用最广泛的正极材料之一。

3.当前电池厂商对正极材料提高容量和降低成本的需求越来越迫切,三元材料正在朝着高镍低钴的方向发展,随着镍含量的提高、钴含量的降低,三元材料的容量和电池的能量密度越来越高,单位电池容量的成本越来越低,但是三元材料循环性能和倍率性能变差,抑制了三元材料的应用。循环性能变差是因为高镍三元材料由于镍含量较高,烧结温度较低,使锂盐的挥发减少,从而导致留在正极材料表面的锂盐含量增多。锂盐和空气中的h2o、co2接触在材料的表面生成了lioh、li2co3,li2co3在电池高温存储时会造成体积膨胀,而lioh则容易和电解液反应,生成副产物hf。hf会和正极材料表面发生副反应,腐蚀电极,并生成一层中间层,进而阻止锂离子的传输。另外,高镍三元材料由于镍含量高,所以li

/ni

2

混排也随之变得比较严重,这主要是由于ni在li层会影响材料的放电容量。倍率性能变差是因为随着镍含量增多,锂镍混排越来越严重,导致材料和电解液间的电荷转移阻抗和锂离子的迁移阻抗增大。

4.基于上述问题,需要一种可以抑制界面副反应,综合电池内部阻抗小的正极材料,从而克服高镍三元材料循环性能和倍率性能较差的缺陷。

技术实现要素:

5.为了缓解上述问题,本发明人经过锐意研究发现,通过使用一种带有固相包覆层的正极材料能够一次性提高由高镍三元材料制备而成的锂电池的循环性能和倍率性能,该正极材料制造成本低,工艺流程简单,易于实现工业化生产,从而完成了本发明。

6.本发明的目的之一在于提供一种镍钴锰酸锂的锂离子电池正极材料。所述正极材料由作为基体的镍钴锰酸锂三元材料通过含钴化合物和含氟化合物共包覆形成。

7.所述正极材料由以下方法制备得到:

8.步骤1、混合基体和包覆剂,形成混合料;

9.步骤2、烧结混合料,得到锂离子电池正极材料。

10.本发明另一方面提供了一种镍钴锰酸锂正极材料的制备方法,所述方法包括以下步骤:

11.步骤1、混合基体和包覆剂,形成混合料;

12.步骤2、烧结混合料,得到锂离子电池正极材料。

13.本发明提供的镍钴锰酸锂正极材料及其制备方法,具有以下有益效果:

14.(1)本发明中提供的镍钴锰酸锂的锂离子电池正极材料能够同时提高高镍低钴三元材料的倍率性能和循环性能,使得在降低电池原料成本的同时,保证良好的电池性能。

15.(2)本发明中提供的镍钴锰酸锂的锂离子电池正极材料的烧结工艺能够综合钴化合物和氟化合物的改性工艺,能够通过一次烧结完成双包改性,避免了二次烧结,性能优良。

16.(3)本发明中提供的镍钴锰酸锂的锂离子电池正极材料的改性工艺对三元的内阻影响小,材料的综合性能好,性质稳定。

17.(4)本发明中提供的镍钴锰酸锂的锂离子电池正极材料是通过一步烧结法形成双元素的共包覆层,工艺方法简单,性能得到均匀改进,成本低廉,有利于工业化生产。

附图说明

18.图1示出本发明一种镍钴锰酸锂的锂离子电池正极材料和基体材料的扫描电镜图。

具体实施方式

19.下面通过具体实施方式对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

20.本发明通过包覆减少电解液和正极材料中活性物质的接触,从而抑制界面反应,减少副反应的发生和过渡金属离子的分解,提高正极材料的循环性能和倍率性能。

21.本发明提供的镍钴锰酸锂的锂离子电池正极材料由作为基体的镍钴锰酸锂三元材料通过含钴化合物和含氟化合物共包覆形成。

22.所述镍钴锰酸锂三元材料基体由式lini

x

co

y

mn

1-x-y

o2表示,其中,0.6≤x<1,x y<1,y为0<y≤0.2,优选为0<y≤0.1;优选地,镍钴锰酸锂三元材料基体为lini

0.6

co

0.1

mn

0.3

o2、lini

0.7

co

0.1

mn

0.2

o2或lini

0.8

co

0.1

mn

0.1

o2。

23.所述含钴化合物选自氧化钴、氢氧化钴或碳酸钴中的一种或多种,优选为氧化钴或碳酸钴的一种或两种,更优选为氧化钴。所述含钴化合物中钴元素的加入量为三元材料基体质量的0.01%~2%,优选为0.01%~1.0%,更优选为0.01%~0.8%。

24.所述含氟化合物选自氟化锂、氟化铝、氟化钠、氟化镁或氟化钾中的一种或多种,优选选自氟化铝、氟化钠或氟化钾的一种或多种,更优选为氟化铝或氟化钠的一种或两种。所述含氟化合物中氟元素的加入量为三元材料基体质量的0.01%~2%,优选为0.01%~1.0%,更优选为0.01%~0.8%。

25.目前镍钴锰三元材料的应用中,为了进一步降低成本,降低钴的使用量,从而使用高镍低钴或中镍低钴的三元材料,但是钴用量的降低会导致三元材料的循环性能和倍率性能都将降低。本发明中采用钴化合物和氟化合物针对低钴的镍钴锰三元材料进行包覆改性,使得在降低三元材料的成本同时,改善三元材料的循环性能和倍率性能。

26.本发明中提供的双包覆的镍钴锰三元材料相对于钴包覆镍钴锰三元材料,循环性

能得到很好的改善,相对于氟包覆的镍钴锰三元材料,倍率性能得到很好的改善,并且双包覆后三元材料的内阻几乎无变化。另外,相对于高温掺杂的改性方法,制备的电池容量保持性能良好。

27.所述镍钴锰酸锂正极材料的制备方法,所述方法包括以下步骤:

28.步骤1、混合基体和包覆剂,形成混合料。

29.所述基体为镍钴锰酸锂三元材料,由式lini

x

co

y

mn

1-x-y

o2表示,其中,0.6≤x<1,x y<1;y为0<y≤0.2,优选为0<y≤0.1;优选地,镍钴锰酸锂三元材料基体为lini

0.6

co

0.1

mn

0.3

o2、lini

0.7

co

0.1

mn

0.2

o2或lini

0.8

co

0.1

mn

0.1

o2。

30.所述包覆剂为含钴化合物和含氟化合物的组合。

31.所述含钴化合物选自氧化钴、氢氧化钴或碳酸钴中的一种或多种,优选为氧化钴或碳酸钴的一种或两种,更优选为氧化钴。所述含钴化合物中钴元素的加入量为三元材料基体质量的0.01%~2%,优选为0.01%~1.0%,更优选为0.01%~0.8%。包覆含钴化合物能够降低电荷转移阻抗和锂离子迁移阻抗,进而提升材料的电化学动力学,增强锂离子脱嵌的可逆性,从而提升材料的容量和倍率性能。

32.所述含氟化合物选自氟化锂、氟化铝、氟化钠、氟化镁或氟化钾中的一种或多种,优选选自氟化铝、氟化钠、氟化镁或氟化钾的一种或多种,更优选为氟化铝或氟化钠。所述含氟化合物中氟元素的加入量为三元材料基体质量的0.01%~2%,优选为0.01%~1.0%,更优选为0.01%~0.8%。含氟化合物包覆可以抑制循环过程中副反应的发生,进而抑制电荷转移阻抗的增大,从而可以提高材料的循环性能。

33.优选地,使用球磨机对混合料进行混合和研磨,球磨机转速为100~800rpm,优选为200~450rpm,更优选为150~250rpm;混合研磨时间为5~120min,优选为15~70min,更优选为20~30min。所述基体的粒度为3.0~12.0μm;所述包覆剂的粒度为0.1~1.0μm,优选为0.1~0.8μm,更优选为0.1~0.5μm。理论上,通过固相包覆方式,包覆剂的粒度越小,越容易在基体材料表面形成均匀的包覆物,对材料的性能改善会更好。

34.步骤2、烧结混合料,得到锂离子电池正极材料。

35.所述烧结温度为400~600℃,优选为450~580℃,更优选为500~550℃;烧结时间为5~13h,优选为6~10h,更优选为6~7h。本发明中采用400~600℃的烧结温度进行烧结,如果烧结温度过低,包覆层反应不充分,如果烧结温度过高,高于600℃,改性元素会形成表面掺杂,占有三元材料的活性位,同时,表面的颗粒会长大,使电池的容量下降。

36.所述烧结优选在空气气氛中进行烧结,空气流速为1.2~2.8m3/h,优选为1.5~2.5m3/h,更优选为1.8~2.2m3/h。空气流速如果过快,会带走烧结环境中的热量,导致烧结环境温度的不稳定,进而影响混合料烧结的稳定进行;空气流速如果过慢,则不能保证混合料充分与空气接触,影响烧结产物的生成。

37.烧结结束后,继续通入空气流,自然冷却至室温,得到锂离子电池正极材料。

38.本发明中提供的镍钴锰酸锂的锂离子电池正极材料通过钴化合物和氟化合物的表面包覆改性,能够同时提高低钴镍钴锰酸锂正极材料的循环性能和倍率性能,改性后,正极材料的内阻几乎不变。并且通过一次烧结形成,工艺方法简单,节省能源,成本低廉,利于工业化生产。

39.实施例

40.实施例1

41.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,分别取0.25g的co(oh)2和0.15g的alf3作为包覆剂,将基体原料和包覆剂放入球磨机中进行高速球磨,转速为200rpm,连续混合20min后取出,放入匣钵中,置于马弗炉中500℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

42.将该正极材料作为正极,以锂片作为负极,用聚丙烯pp/聚乙烯pe/聚丙烯pp三层聚合物微孔膜作为电池隔膜,以体积比碳酸乙烯酯(ec):碳酸二甲酯(dmc):碳酸甲乙酯(emc)为1:1:1的混合溶液作为溶剂,将六氟磷酸锂lipf6溶于溶剂中制成1mol/l的溶液,作为扣式电池的电解液,进而制备cr2032扣式电池。

43.实施例2

44.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,分别取0.37g的co(oh)2和0.23g的alf3作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中500℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

45.扣式电池的制备方法与实施例1相同。

46.实施例3

47.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,分别取0.25g的co(oh)2和0.15g的alf3作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中600℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

48.扣式电池的制备方法与实施例1相同。

49.实施例4

50.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,分别取0.25g的co(oh)2和0.15g的alf3作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中500℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

51.扣式电池的制备方法与实施例1相同。

52.实施例5

53.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,分别取0.37g的co(oh)2和0.15g的naf作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中500℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

54.扣式电池的制备方法与实施例1相同。

55.实施例6

56.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,分别取0.32g的coco3和0.16g的mgf2作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中600℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

57.扣式电池的制备方法与实施例1相同。

58.对比例

59.对比例1

60.以实施例1中的三元材料lini

0.6

co

0.1

mn

0.3

o2为正极材料,作为对比例,不对其进行任何处理。

61.扣式电池的制备方法与实施例1相同。

62.对比例2

63.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,称取0.25g的co(oh)2作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中500℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。

64.扣式电池的制备方法与实施例1相同。

65.对比例3

66.取200g三元材料lini

0.6

co

0.1

mn

0.3

o2作为基体,称取0.15g的alf3作为包覆剂,混合研磨方法与实施例1相同,球磨后,放入匣钵中,置于马弗炉中500℃连续烧结8h,空气气氛,空气流量为2m3/h,烧结后得到包覆改性的正极材料。扣式电池的制备方法与实施例1相同。

67.实验例

68.实验例1

69.对实施例1和对比例1中得到的正极材料样品进行扫描电镜测试,扫描电镜图如图1所示。从实施例1中的扫描电镜图中可以看到,基体材料表面附着一层细小颗粒,说明钴化合物和氟化合物形成了包覆层。

70.实验例2

71.分别测试实施例1和对比例1中扣式电池的直流内阻。实施例1中的扣式电池内阻为20.2ω,对比例1中的扣式电池内阻为19.8ω。可见,包覆改性后电池的内阻变化率仅为2%。

72.实验例3

73.分别测试实施例1~3和对比例1~3中制备的扣式电池的容量和循环性能。常温容量测试条件为温度25℃,电压4.4v,分别在0.1倍率(0.1c)下和1倍率(1c)下测试电池容量;高温循环测试条件为温度55℃,电压4.5v,0.5倍率下充电1倍率下放电。测试结果如表1所示。

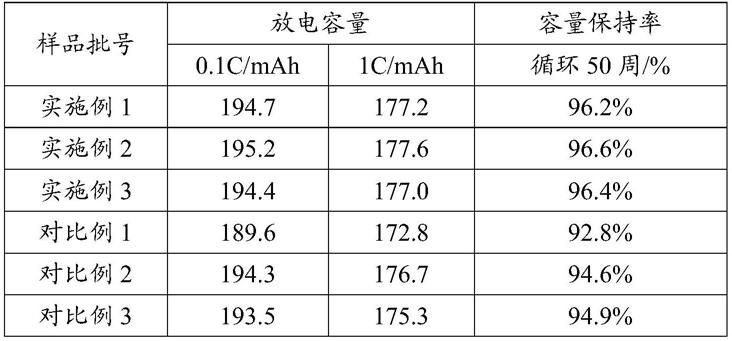

74.表1实施例1~3和对比例1~3中制备的扣式电池的容量和循环性能测试数据

[0075][0076]

通过上述实验数据可以看到,相对于未包覆改性的lini

0.6

co

0.1

mn

03

o2(对比例1),包覆后的容量和循环性能均有提高;相对于钴单包覆的镍钴锰三元材料(对比例2)循环性能明显得到提高;相对于氟单包覆的镍钴锰三元材料(对比例3)电池的放电容量和循环性能均有所提高。

[0077]

实验例4

[0078]

分别测试实施例1~3和对比例1~3中制备的扣式电池的倍率性能,倍率测试条件

为温度25℃,电压4.3v。不同倍率下的容量与1倍率下的电池容量比值如表2所示。

[0079]

表2实施例1~3和对比例1~3中制备的扣式电池的倍率性能

[0080]

批号电压1c/1c3c/1c5c/1c7c/1c10c/1c15c/1c实施例14.3v100.0%93.7%83.3%65.5%28.8%17.1%实施例24.3v100.0%94.0%83.7%66.3%29.3%17.8%实施例34.3v100.0%93.5%83.0%65.0%28.4%16.9%对比例14.3v100.0%92.9%81.8%39.3%16.4%8.6%对比例24.3v100.0%93.9%83.5%66.2%29.1%17.7%对比例34.3v100.0%92.7%81.9%40.2%17.1%9.7%

[0081]

从上述实验数据可以看到,改性后的三元正极材料倍率性明显得到提高,其中,对倍率性能起到改善作用的主要是钴改性。

[0082]

以上结合具体实施方式和/或范例性实例以及附图对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。