1.本发明涉及材料制备、加工相关工艺和设备技术领域,尤其涉及一种回收方法和回收设备,更加涉及一种锂离子电池正极活性材料的回收方法和回收设备。

背景技术:

2.锂离子电池以高能量密度、高电压、循环性能好、自放电小、储存时间长、操作安全、使用温度范围宽、环境友好等优点,逐步取代传统的镍镉电池和镍氢电池,且市场份额逐年增加。锂离子电池中的贵重金属资源集中在外壳、集流体和正极活性材料上。

3.目前,除了早期商业化的钴酸锂外,工业生产中常用的锂离子电池正极活性材料还有尖晶石结构的锰酸锂,层状结构的镍钴锰酸锂三元材料和橄榄石型的磷酸铁锂。由于锂离子电池循环寿命有限,使用一段时间后就不得不废弃。锂离子电池中的有机溶剂和金属会污染土壤、空气、水源等,对环境造成很大的威胁,而废旧锂离子电池富含的金属有时重要的稀缺资源。探索合理的回收废旧锂离子电池的方法,实现对废旧锂离子电池中贵金属资源的合理利用已经迫在眉睫。目前人们研究比较多的是采用无机强酸来实现钴酸锂正极活性材料中金属钴和锂的分离提纯,但该工艺复杂,且无机强酸对设备要求较高,存在的二次污染比较严重。而针对锰酸锂和镍钴锰酸锂正极活性材料的回收利用研究还很少。

4.目前,工业上处理废旧镍钴锰酸锂三元正极活性材料锂离子电池的主要方法为将废旧锂离子电池破碎、分离获得三元正极粉,然后采用火法或湿法浸出的方法将获得的三元正极粉除杂,最后通过共沉淀或萃取分离等方式进行整体回收或分离回收。但传统的火法回收工艺存在能耗高、回收率低的问题,而湿法处理虽然回收率较高,但也存在金属分离率低、成本高、工艺复杂、环境污染严重等问题。

技术实现要素:

5.本发明的目的在于提供一种有效的锂离子电池正极活性材料的回收方法和回收设备,其可对锂电池正极活性材料进行回收,避免浪费资源、污染环境,且对回收的正极活性材料进行修复再生,可达到再次利用的目的,其工艺简单、成本低、回收率高。

6.为实现上述目的,本发明的第一方面提供了一种锂离子电池正极活性材料的回收方法,包括步骤:

7.(1)将报废的正极片浸泡于nmp中,加热使所述正极片中的粘结剂于nmp中溶解,经过滤、干燥可得正极废料材料;

8.(2)于所述正极废料材料中加入lino3和lioh共晶锂盐,混合均匀后采用固相法进行补锂修复,再进行高温烧结。

9.与现有技术相比,本发明的回收方法中,通过nmp将粘结剂进行溶解可将正极废料材料从集流体上脱离,再与共晶锂盐进行固相补锂修复,再进行高温烧结从而得到正极活性材料。采用lino3和lioh作为共晶锂盐,其烧结温度较低,在较低烧结温度下可使融化的锂盐向正极废料材料的表面和内部渗透,可使烧结修复后的正极活性材料更均匀。采用固

相法进行一步烧结即可得正极活性材料,其回收率高,可避免水热反应需要先制备中间产物再对中间产物进行清洗和煅烧处理。

10.作为本发明一种较佳的技术方案,所述步骤(1)中干燥的温度高于加热的温度,先采用70℃左右的温度进行加热以使正极片中的粘结剂如pvdf等溶于nmp,经过滤除去nmp之后再采用110℃左右的温度进行干燥可去除正极废料材料中的nmp。

11.作为本发明一种较佳的技术方案,所述lino3和所述lioh的摩尔比为2~4:2,优选为3:2,此摩尔比例下会出现低共熔点,熔点小于200℃(即此熔点低于每一纯组分的熔点),有利于降低烧结温度。

12.作为本发明一种较佳的技术方案,所述固相法的反应温度为260~350℃,反应时间为2~4h,所述烧结的温度为750~950℃,时间为3~5h。利用共晶锂盐的低熔点的优势可降低反应温度,在260~350℃的反应温度下,在固液间可进行补锂,而后的750~950℃的高温烧结可使反应更彻底,同时调整晶体结构。

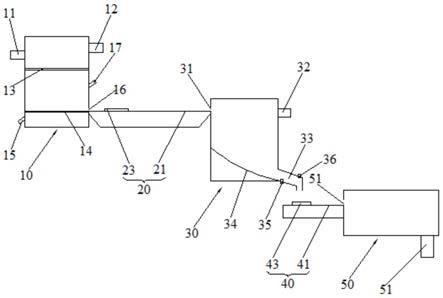

13.本发明的第二方面提供了一种锂离子电池正极活性材料的回收设备,包括依次相连的用于溶解正极片中的粘结剂并回收正极废料材料的回收罐、将所述正极废料材料进行输送的第一输送机构、用于将所述正极废料材料与lino3和lioh共晶锂盐进行混合的粉体混合罐、将混合后的粉体进行输送的第二输送机构和将所述粉体进行固相反应及烧结的烧结炉。

14.采用本发明的回收设备,于回收罐中通过极片溶解而得到包括已报废的正极活性材料和导电剂,再于粉体混合罐中和lino3及lioh共晶锂盐进行混合,最后经高温烧结除去导电剂可得经补锂修复的正极活性材料,此回收设备简单、成本低、操作简单。

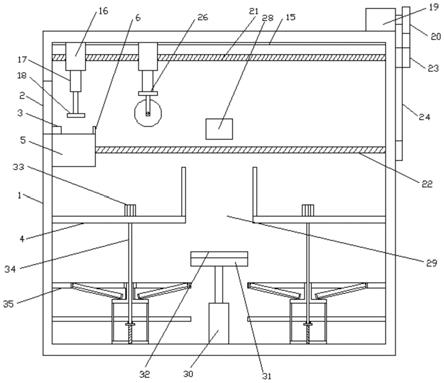

15.作为本发明一种较佳的技术方案,所述回收罐的上部两侧分别设有正极片进料口和nmp加料口,所述回收罐的内部由上至下依次设有用于拦截正极集流体的第一筛网和用于拦截正极废料材料的第二筛网,所述回收罐于所述第二筛网的下方设有nmp排料口,所述回收罐上还设有用于加热nmp的加热机构和连接所述第一输送机构的出料口。第一筛网的目数低于第二筛网,第一筛网优选目数为200目,第二筛网优选目数为400目,正极片的粘结剂被nmp溶解之后,正极废料材料和nmp经第一筛网流向第二筛网,而正极集流体被拦截,再经过孔径更小的第二筛网,正极废料材料被拦截,而nmp通过第二筛网流到回收罐的底部。加热机构进行多次加热,首次低温加热如70℃左右进行溶解加热,在nmp排出回收罐之后,再于110℃进行加热而将正极废料材料中的nmp蒸发并排出。

16.作为本发明一种较佳的技术方案,所述回收罐于所述第一筛网和所述第二筛网之间设有排气口,置于第二筛网上的正极废料材料中的nmp于干燥后蒸发经排气口排出。

17.作为本发明一种较佳的技术方案,所述出料口的底面和第二筛网位于同一水平面,所述第一输送机构包括传送拉带和随所述传送拉带移动且高度匹配所述出料口的运输托盘。

18.作为本发明一种较佳的技术方案,所述粉体混合罐的上部两侧分别设有连接所述第一输送机构的正极废料材料进料口和共晶锂盐加料口,所述粉体混合罐的下部设有出料管。

19.作为本发明一种较佳的技术方案,所述粉体混合罐的内腔底壁呈弧形结构且底端延伸至所述出料管,所述出料管的管壁开设有通气口,所述出料管内设有控制其口打开或

闭合的阀门。将粉体混合罐的内腔底壁设置为弧形结构,此结构有利于聚集粉料,并将与之连接的出料管的关闭开设通气口,在通入气体后,聚集的粉料都可以被压缩空气吹散,从而达到均匀分散粉体的作用。

20.作为本发明一种较佳的技术方案,所述第二输送机构位于所述出料管的下方,且所述第二输送机构包括传送拉带和随所述传送拉带移动且位于所述出料管下方的匣钵。

21.作为本发明一种较佳的技术方案,所述烧结炉设有连接所述第二输送机构的粉体进料口,且所述烧结炉的底部设有正极活性材料出料口。

附图说明

22.图1为本发明锂离子电池正极活性材料的回收设备示意图。

23.元件符号说明

24.100

‑

回收设备;10

‑

回收罐;11

‑

正极片进料口;12

‑

nmp加料口;13

‑

第一筛网;14

‑

第二筛网;15

‑

nmp排放口;16

‑

出料口;17

‑

排气口;20

‑

第一输送机构;21/41

‑

传送拉带;23

‑

运输托盘;30

‑

粉体混合罐;31

‑

正极废料材料进料口;32

‑

共晶锂盐加料口;33

‑

出料管;34

‑

内腔底壁;35

‑

通气口;36

‑

阀门;40

‑

第二输送机构;43

‑

匣钵;50

‑

烧结炉;51

‑

粉体进料口;53

‑

正极活性材料出料口

具体实施方式

25.本发明的锂离子电池正极活性材料的回收方法,通过先分离出正极废料材料,再进行补锂修复及烧结,其具体步骤可包括:

26.(1)将报废的正极片浸泡于nmp中,加热使正极片中的粘结剂于nmp中溶解,经过滤、干燥可得正极废料材料;

27.(2)于正极废料材料中加入lino3和lioh共晶锂盐,混合均匀后采用固相法进行补锂修复,再进行高温烧结。

28.其中,步骤(1)中干燥的温度高于加热的温度,干燥温度可为70℃左右,时间为1h,加热温度为110℃左右。正极废料材料包括正极活性物质和导电剂,正极活性物质可为常用的正极活性材料,如锰酸锂、镍钴锰酸锂、钴酸锂、磷酸铁锂等,导电剂可为super

‑

p、科琴黑、乙炔黑、ks

‑

6、ks

‑

15、vgcg、cnt。

29.步骤(2)中,lino3和lioh的摩尔比为2~4:2,优选为3:2,此摩尔比例下会出现低共熔点,熔点小于200℃(即此熔点低于每一纯组分的熔点),有利于降低烧结温度。固相法的反应温度为260~350℃,反应时间为2~4h,烧结的温度为750~950℃,时间3~5h。利用共晶锂盐的低熔点的优势可降低反应温度,在260~350℃的反应温度下,在固液间可进行补锂,而后的750~950℃的高温烧结可使反应更彻底,同时调整晶体结构。

30.本发明的锂离子电池正极活性材料的回收方法可采用如图1所示的回收设备,锂离子电池正极活性材料的回收设备100包括依次相连的用于溶解正极片中的粘结剂并回收正极废料材料的回收罐10、将正极废料材料进行输送的第一输送机构20、用于将正极废料材料与lino3和lioh共晶锂盐进行混合的粉体混合罐30、将混合后的粉体进行输送的第二输送机构40和将粉体进行固相反应及烧结的烧结炉50。

31.继续如图1所示,回收罐10的上部两侧分别设有正极片进料口11和nmp加料口12,

回收罐10的内部由上至下依次设有用于拦截正极集流体的第一筛网13和用于拦截正极废料材料的第二筛网14,回收罐10于第二筛网14的下方设有nmp排料口15,回收罐10上还设有用于加热nmp的加热机构(图中未示出)和连接第一输送机构20的出料口16,第一筛网13和第二筛网14之间设有排气口17。第一筛网13的目数低于第二筛网14,第一筛网13优选目数为200目,第二筛网14优选目数为400目,正极片的粘结剂被nmp溶解之后,正极废料材料和nmp经第一筛网13流向第二筛网14,而正极集流体被拦截,再经过孔径更小的第二筛网14,正极废料材料被拦截,而nmp通过第二筛网14流到回收罐10的底部。加热机构可为设于回收罐10的周壁和/或底部的加热片、电阻丝、加热膜等加热件,其可进行多次加热,首次低温加热如70℃左右进行溶解加热,在nmp排出回收罐10之后,再于110℃进行加热而将正极废料材料中的nmp蒸发并经排气口17排出。另外,出料口16的底部和第二筛网14位于同一水平面,第一输送机构20包括传送拉带21和随传送拉带21移动且高度匹配出料口16的运输托盘23。

32.继续如图1所示,粉体混合罐30的上部两侧分别设有连接第一输送机构20的正极废料材料进料口31和共晶锂盐加料口32,粉体混合罐30的下部设有出料管33。粉体混合罐30的内腔底壁34呈弧形结构且底端延伸至出料管33,出料管33的管壁开设有通气口35,出料管33内设有控制其口打开或闭合的阀门36。将粉体混合罐30的内腔底壁34设置为弧形结构,此结构有利于聚集粉料,并将与之连接的出料管33的关闭开设通气口35,在通入气体后,聚集的粉料都可以被压缩空气吹散,从而达到均匀分散粉体的作用。

33.结合图1需要进一步说明的是,第二输送机构40位于出料管33的下方,且第二输送机构40包括传送拉带41和随传送拉带41移动且位于出料管33下方的匣钵43。烧结炉50设有连接第二输送机构40的粉体进料口51,且烧结炉50的底部设有正极活性材料出料口53,以用于收集修复后的正极活性材料,其中导电剂于高温烧结时被气化。其中,正极片进料口11、nmp加料口12、nmp排放口15、出料口16、排气口17、正极废料材料进料口31、共晶锂盐加料口32、通气口35、粉体进料口51、正极活性材料出料口53皆可通过阀门控制其打开或闭合。

34.本发明的锂离子电池正极活性材料的回收设备100的工作原理为:将报废的正极片裁成片状通过正极片进料口11加入到回收罐10的第一筛网13上,通过nmp加料口加入nmp,开启加热机构进行加热,使nmp溶液温度升至70℃,加热一定时间使粘结剂于nmp中溶解,正极废料材料从正极集流体上脱落而掉至第二筛网14上,nmp从nmp排放口中排出,再次加热使回收罐10内的温度达到110℃将正极废料材料中的nmp烘干而得到干燥的正极废料材料,且于烘干过程中,nmp蒸发经排气口17排出。正极废料材料经运输托盘23随传送拉带21经正极废料材料进料口输送至粉体混合罐30中,通过共晶锂盐加料口32加入lino3与lioh,关闭阀门36,经通气口35向粉体混合罐30中通入压缩气体使共晶锂盐和正极废料材料混合均匀,关闭通气口35,打开阀门36,从出料管33排出粉体,并经第二运输机构40的匣钵43将粉体输送至烧结炉50,于260~350℃的烧结温度下,反应时间为2~4h,而后在750~950℃下煅烧3~5h,此时导电剂被气化,而正极废料材料进行修复再生而得正极活性材料。

35.下面将结合具体实施例对于本发明的锂离子电池正极材料回收方法进行详细的说明。

36.实施例1

37.镍钴锰酸锂三元正极活性材料的回收方法,包括步骤:

38.(1)将报废的镍钴锰酸锂正极片(正极片中包括将报废的镍钴锰酸锂活性材料、pvdf粘结剂和super

‑

p导电剂)浸泡于nmp中,加热70℃达1h使正极片中的粘结剂pvdf于nmp中溶解,经过滤,再于110℃干燥可得包含镍钴锰酸锂和导电剂的废料材料;

39.(2)于废料材料中加入摩尔比为3:2的lino3和lioh共晶锂盐,混合均匀后于烧结炉300℃下,烧结3h进行补锂修复,再于850℃煅烧4h后可得镍钴锰酸锂活性材料。

40.将修复后的镍钴锰酸锂活性材料参照《gb/t 37201

‑

2018镍钴锰酸锂电化学性能测试首次放电比容量及首次充放电效率测试方法》进行首次放电比容量和首次充放电效率测试,其首次放电比容量为152mah/g(0.5c放电倍率),首次充放电效率为85%,回收率为97%以上。

41.实施例2

42.锰酸锂正极活性材料的回收方法,包括步骤:

43.(1)将报废的锰酸锂正极片(正极片中包括将报废的锰酸锂活性材料、pvdf粘结剂和乙炔黑导电剂)浸泡于nmp中,加热70℃达1h使正极片中的粘结剂pvdf于nmp中溶解,经过滤,再于110℃干燥可得包含锰酸锂和导电剂的废料材料;

44.(2)于废料材料中加入摩尔比为1:1的lino3和lioh共晶锂盐,混合均匀后于烧结炉280℃下,烧结4h进行补锂修复,再于850℃煅烧4h后可得锰酸锂活性材料。

45.将修复后的锰酸锂活性材料参照实施例1同样的方法进行首次放电比容量和首次充放电效率测试,其首次放电比容量为102mah/g(0.1c放电倍率),首次充放电效率为84%,回收率为97%。

46.对比例1

47.镍钴锰酸锂三元正极活性材料的回收方法,包括步骤:

48.a.将报废的镍钴锰酸锂正极片(正极片中包括将报废的镍钴锰酸锂活性材料、pvdf粘结剂和super

‑

p导电剂)浸泡于nmp中,加热70℃达1h使正极片中的粘结剂pvdf于nmp中溶解,经过滤,再于110℃干燥可得包含镍钴锰酸锂和导电剂的废料材料;

49.b.将废料材料置于高压反应釜中,并加入4mol/l的lino3和5mol/l lioh,lino3和lioh的物质的量的总和与废料材料的比值为1:0.1,混合均匀后于压力为2,温度为800℃的条件下进行水热反应11h得中间产物;

50.c.将中间产物进行清洗、干燥后于750℃下煅烧5h,可得镍钴锰酸锂活性材料。

51.将修复后的镍钴锰酸锂活性材料参照实施例1同样的方法进行首次放电比容量和首次充放电效率测试,其首次放电比容量为145mah/g(0.5c放电倍率),首次充放电效率为83%,回收率为94%。

52.由实施例1和对比例1的比较可知,本发明的回收方法可适用于多种正极活性材料的回收,且回收后的正极活性材料的首次放电比容量和首次放电效率皆较高。相比对比例1,采用本发明的回收方法,其回收率更高,这是由于采用固相法经一步烧结可得正极活性物质,而对比例1采用水热法,其需要先制备中间产物再对中间产物进行清洗和煅烧处理,经过多次工序而降低了回收率。

53.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,但是也并不仅限于实施例中所

列,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。