1.本发明涉及液压胶管生产装置领域,特别涉及一种钢丝缠绕液压胶管无芯法连续化制造的方法及设备。

背景技术:

2.钢丝缠绕液压胶管(以下简称胶管)广泛应用于各类工程机械设备的液压系统中,是传递高压流体介质和能量的重要元件。钢丝缠绕液压胶管的结构主要由内胶管、钢丝骨架层(以下简称钢丝层)和外胶层组成,其中内胶管起到隔离介质作用,钢丝骨架层起到承载作用,外胶层起到保护骨架层免受磨损和老化。

3.目前,钢丝缠绕液压胶管的生产工艺主要有硬芯法和软芯法两种方法。其中硬芯法是指胶管制造过程中使用钢质芯子作为芯模进行胶管的生产的方法,工艺中使用的钢芯呈直条型存放且不能弯曲,由于硬芯长度有一定限制,因此,该方法生产的钢丝缠绕液压胶管最大长度一般为200米左右。

4.软芯法是指胶管制造过程中使用软质尼龙材料作为芯模进行胶管的生产的方法,工艺中使用的软芯能弯曲收卷存放,因此,该方法生产的钢丝缠绕液压胶管最大长度一般为500米左右,同时软芯在使用过程中有耗损和变形等缺陷。

5.无论是软芯法或是硬芯法,现有的钢丝缠绕液压胶管生产工艺的主要存在以下问题:芯模作为胶管成型的支撑作用几乎伴随着胶管生产的各个工序中,使得每道工序之间都是相互独立,间歇式进行生产,因此,其共同缺点是延长了胶管的工艺链条,增加了产品制造的工作时间和材料的成本,由于每道生产工序的半成品都需要进行收卷存放,因此。本方案提供一种钢丝缠绕液压胶管无芯法连续化制造方法及设备予以解决上述问题。

技术实现要素:

6.本发明的目的是提供一种钢丝缠绕液压胶管无芯法连续化、自动化的制造方法及设备,其原理是利用首尾相连的多段金属芯棒作为内胶管的挤出工序、水冷工序、冷冻工序、钢丝层缠绕工序和牵引脱芯工序的芯模,起到支撑内胶管的作用,使内胶管沿金属芯棒滑动至不同工位完成不同的生产工序,从而使解决现有技术中的加工时间长,无法连续性生产的问题。

7.本发明提供了一种钢丝缠绕液压胶管无芯法连续化制造设备,包括:

8.固定芯模,设置在橡胶挤出机的调节口型的腔体内,固定芯模靠近调节口型出口的一端连接有定型芯棒,另一端可拆卸连接有过渡芯棒;所述定型芯棒和调节口型的腔体内壁之间形成环形槽;

9.空气流道和润滑油流道,沿固定芯模长度方向开设在固定芯模内,且空气流道和润滑油流道的出口均与环形槽靠近过渡芯棒的一端连通,空气流道的进口连接有气泵,润滑油流道的进口连接有油泵;

10.水冷装置i和冷冻装置,沿挤出方向依次设置在过渡芯棒的上方;

11.缠绕芯棒,连接在过渡芯棒背离冷冻装置的一端,缠绕芯棒背离过渡芯棒的一端连接有脱管芯棒,所述缠绕芯棒上依次设置有多个钢丝缠绕机,所述脱管芯棒上设置有用于对缠绕钢丝层后的胶管进行牵引的对辊输送机构;

12.还包括加热装置、外胶挤出机、塑料挤出机、水冷装置ii及收卷装置,依次设置对辊输送机构之后,加热装置用于对内胶管上的钢丝层进行加热,外胶挤出机、塑料挤出机用于对加热后的钢丝层依次包裹外交层和塑胶层,收卷装置用于对包裹外交层和塑胶层的胶管进行收卷。

13.优选地,水冷装置i和水冷装置ii结构相同,水冷装置i包括:供水泵,供水泵的进口连接有冷水机,所述供水泵的出口连接有多个用于对胶管喷淋的喷淋头,所述喷淋头下方设置有集液槽。

14.优选地,冷冻装置包括穿设在过渡芯棒的冷冻隧道,所述冷冻隧道通过管道连接有复叠式制冷机,管道上设置有调节阀门。

15.优选地,对辊输送机构包括:两个对称分布在脱管芯棒两侧的输送带,所述两个输送带的输送方向相反,且两个输送带的带体均和内胶管上的钢丝层接触。

16.优选地,还包括沿胶管牵引方向设置在水冷装置ii之后的风干装置,所述风干装置包括风刀和风机,所述风机的出口和风刀的进口连通,所述风刀的出口朝向胶管。

17.本发明还公开了一种钢丝缠绕液压胶管无芯法连续化制造的方法,该方法步骤包括:

18.内胶管挤出:给定型芯棒上涂覆油液,使内胶管与定型芯棒之间形成油膜,挤出高温橡胶使其包裹在定型芯棒外形成内胶管;

19.内胶管水冷:对挤出的内胶管进行水冷,温度降至50℃以下;

20.内胶管冷冻:对水冷后的内胶管进行冷冻,使内胶管温度降至

‑

30℃至

‑

40℃之间;

21.内胶管缠绕钢丝层:对冷冻后的内胶管缠绕两层钢丝层;

22.内胶管脱芯:对缠绕钢丝层的内胶管进行牵引,使胶管从脱管芯棒上脱离;

23.还包括对脱芯后的内胶管增加保护层及对增加保护层的内胶管进行收卷。

24.优选地,对内胶管增加保护层及对增加保护层的内胶管进行收卷的步骤,包括:

25.对内胶管上的钢丝层加热,加热温度为80℃

‑

150℃,加热时间40

‑

60秒,直至胶管钢丝层温度达到30℃

‑

35℃之间;

26.在加热后的内胶管上的钢丝层外包裹一层外胶形成胶管外胶层;

27.在胶管外胶层外包裹一层塑胶形成胶管塑胶层;

28.对包覆塑胶层后的胶管进行冷却,使塑料层的表面的温度降低至40℃

‑

50℃;

29.对胶管塑料层表面残留水分进行风干;

30.对风干后的胶管通过收卷。

31.优选地,对冷冻后的内胶管缠绕两层钢丝层的步骤,包括:

32.在冷冻后的内胶管上缠绕第一层钢丝;

33.在第一层钢丝的基础上缠绕第二层钢丝,第一层钢丝和第二层钢丝的缠绕方向相反;

34.其中,缠绕钢丝的层数为2层时,第一层和第二层钢丝缠绕角度分别为54.2

°

和55.2

°

;缠绕钢丝的层数为4层时,第1至第4层钢丝缠绕角度分别为53.7

°

、54.2

°

、55.2

°

和

55.7

°

。

35.优选地,内胶管水冷的步骤还包括:

36.通过5℃

‑

10℃的冷水幕对内胶管进行水冷,水冷时间60

‑

90秒。

37.优选地,内胶管挤出步骤还包括:

38.给内胶管内壁与定型芯棒外圆柱面之间充入压力为0.11mpa

‑

0.15mpa气体。

39.本发明的有益效果:

40.1、本发明提供的一种钢丝缠绕液压胶管无芯法连续化制造的方法及设备,能大规模推广使用。

41.2、本发明提供的一种钢丝缠绕液压胶管无芯法连续化制造的方法及设备,通过油泵给润滑油流道注油液,使得油液在内胶管与定型芯棒之间形成油膜,避免挤出机挤出的高温橡胶粘在定型芯棒上,从而在通过水冷、冷冻工序使得内胶管硬化,挤出机挤出的橡胶不断推动内胶管移动,直至对辊输送机构对缠绕上金属层的内胶管进行牵引完成脱芯,从而实现了为后续胶管的生产实现的无芯法和自动化生产,降低了生产成本,提高了生产效率。

42.3、本发明提供的一种钢丝缠绕液压胶管无芯法连续化制造的方法及设备,通过油泵给润滑油流道充油,流道中的润滑油在压力下进入环形槽内,环形槽中的润滑油与挤出流动的内胶层内壁接触,使内胶层内壁圆周方向均匀涂抹一层润滑油,油膜使内胶层与定型芯棒实现分离并能使内胶层以最小摩擦力在定型芯棒和过渡芯棒上移动,降低金属芯棒摩擦力对胶管形状的影响,同时结合气泵充入的气体,为定型芯棒上的内胶管提供一定压力,使得内胶管保证为圆形形状,使胶管的加工质量更高,实用性强,值得推广。

附图说明

43.图1为本发明无芯法连续化制造方法的流程图;

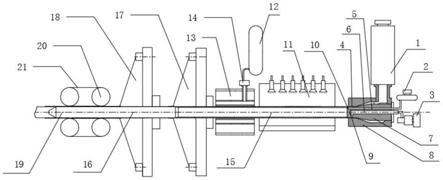

44.图2为本发明实施例1的结构示意图;

45.图3为本发明总体结构的示意图

46.图4为本发明中橡胶挤出机头的内部结构的放大图;

47.图5为本发明中各个芯棒的结构示意图;

具体实施方式

48.下面结合附图1到图5,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

49.实施例1

50.如图1、2、3所示,本发明实施例提供了一种钢丝缠绕液压胶管无芯法连续化制造设备,包括:固定芯模7,固定芯模7设置在橡胶挤出机1的调节口型8的腔体内,固定芯模7靠近调节口型8出口的一端连接有定型芯棒9,另一端可拆卸连接有过渡芯棒15;所述定型芯棒9和调节口型6的腔体内壁之间形成环形槽;沿固定芯模7长度方向在固定芯模7的内部开设有润滑油流道6和空气流道5,且润滑油流道6和空气流道5的出口均与环形槽靠近过渡芯棒15的一端连通,其中,润滑油流道6的进口和油泵3出口连通,空气流道5的进口和气泵2的出口连通;在过渡芯棒15的上方沿挤出方向依次设置有水冷装置i11和冷冻装置12,如图4

所示,在过渡芯棒15背离冷冻装置12的一端连接有缠绕芯棒16,缠绕芯棒16背离过渡芯棒15的一端连接有脱管芯棒19,所述缠绕芯棒16上依次设置有多个钢丝缠绕机,所述脱管芯棒19上设置有对辊输送机构,需要缠绕2层钢丝层时,则选用2个钢丝缠绕机时,2层钢丝层对应两个缠绕芯棒16,即缠绕芯棒i16a和缠绕芯棒ii 16b,缠绕芯棒i16a和缠绕芯棒ii 16b对应缠绕一层钢丝。

51.其中,通过气泵2通过空气流道5从空气流道5的出口10对内胶层内壁与过渡芯棒15之间的间隙内充入压力为0.11mpa到0.15mpa的气体,目的是保证挤出内胶管在冷却过程中呈圆柱形;其中,通过油泵3通过润滑油流道6给环形沟槽内充满压力为1.2mpa到1.4mpa润滑油,目的是为了使内胶管内壁面与定型芯棒9外圆柱面之间产生油膜,从而使得内胶管和过渡芯棒15自动分离,防止高温橡胶粘在过渡芯棒15上。

52.其中,为使得整个加工过程能连续化进行,还包括加热装置22、外胶挤出机23、塑料挤出机24、水冷装置ii25及收卷装置28,依次设置对辊输送机构之后,加热装置22用于对内胶管上的钢丝层进行加热,外胶挤出机23、塑料挤出机24用于对加热后的钢丝层依次包裹外交层和塑胶层,收卷装置28用于对包裹外交层和塑胶层的胶管进行收卷,其中,收卷装置28采用收卷滚筒对胶管自动卷曲至滚筒上存放,加热装置22选用隧道加热器,脱芯后的胶管只需要匀速穿越隧道加热器内进行加热,加热肼内部温度保持在80℃

‑

150℃之间,加热时间可根据胶管移动速度进行调节。

53.其中,水冷装置i11和水冷装置ii25结构相同,水冷装置i11包括:供水泵,供水泵的进口连接有冷水机,所述供水泵的出口连接有多个用于对胶管喷淋的喷淋头,所述喷淋头下方设置有集液槽,其中,水冷装置i11也可以采用冷水槽25对挤出的内胶管进行水冷却,只需要将内胶管从冷水槽25中经过即可进行冷却。

54.其中,冷冻装置12包括穿设在过渡芯棒15的冷冻隧道13,所述冷冻隧道13通过管道连接有复叠式制冷机,管道上设置有调节阀门14。

55.其中,对辊输送机构包括:两个对称分布在脱管芯棒19两侧的输送带20,所述两个输送带20的输送方向相反,且两个输送带20的带体20均和内胶管上的钢丝层接触,其中输送带20选用橡胶皮带,通过橡胶皮带通过对胶管钢丝层施加法向压力产生的牵引力带动胶管沿脱管芯棒19上滑动,完成胶管脱芯。

56.实施例2

57.在实施例1的基础上,为了使得收卷的胶管直接可以存储,还包括沿胶管牵引方向设置在水冷装置ii25之后的风干装置,所述风干装置包括风刀27和风机26,所述风机26的出口和风刀27的进口连通,所述风刀27的出口朝向胶管,其中,风刀27中压力气流对胶管的塑料层表面残留水分进行风干。

58.本发明还提供了一种钢丝缠绕液压胶管无芯法连续化制造方法,该方法步骤为:

59.s1、内胶管挤出:给定型芯棒9上涂覆油液,使内胶管与定型芯棒9之间形成油膜,挤出高温橡胶使其包裹在定型芯棒9外形成内胶管;

60.s2、内胶管水冷:对挤出的内胶管进行水冷,温度降至50℃以下;

61.s3、内胶管冷冻:对水冷后的内胶管进行冷冻,使内胶管温度降至

‑

30℃至

‑

40℃之间;

62.s4、内胶管缠绕钢丝层:对冷冻后的内胶管缠绕两层钢丝层;

63.s5、内胶管脱芯:对缠绕钢丝层的内胶管进行牵引,使胶管从脱管芯棒19上脱离;

64.s6、还包括对脱芯后的内胶管增加保护层及对增加保护层的内胶管进行收卷。

65.其中,具体的s6中对内胶管增加保护层及对增加保护层的内胶管进行收卷的步骤,包括:s61、对内胶管上的钢丝层加热,加热温度为80℃到150℃,加热时间40

‑

60秒,直至胶管钢丝层温度达到30℃

‑

35℃之间;s62、在加热后的内胶管上的钢丝层外包裹一层外胶形成胶管外胶层;s63、在胶管外胶层外包裹一层塑胶形成胶管塑胶层;s64、对包覆塑胶层后的胶管进行冷却,使塑料层的表面的温度降低至40℃

‑

50℃;s65、对胶管塑料层表面残留水分进行风干;s66、对风干后的胶管通过收卷。

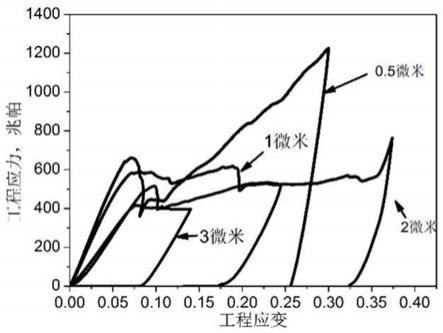

66.其中,具体的s4中对冷冻后的内胶管缠绕两层钢丝层的步骤,包括:

67.s41、在冷冻后的内胶管上缠绕第一层钢丝;s42、在第一层钢丝的基础上缠绕第二层钢丝,第一层钢丝和第二层钢丝的缠绕方向相反;其中,缠绕钢丝的层数为2层时,第一层和第二层钢丝缠绕角度分别为54.2

°

和55.2

°

;缠绕钢丝的层数为4层时,第1至第4层钢丝缠绕角度分别为53.7

°

、54.2

°

、55.2

°

和55.7

°

。

68.其中,具体的s2中内胶管水冷的步骤还包括:通过5℃

‑

10℃的冷水幕对内胶管进行水冷,水冷时间60

‑

90秒,其目的是为了尽快使得胶管的温度降至50℃以下。

69.其中,具体的s1中内胶管挤出步骤还包括:给内胶管内壁与定型芯棒9外圆柱面之间充入压力为0.11mpa

‑

0.15mpa气体,目的是为了保证挤出内胶管在冷却过程中呈圆柱形。

70.需要说明的是,内胶管在定型芯模9上移动时其物理状态为高温黏性非牛顿流体,质地很软,其运动是被橡胶挤出1机头内的高压橡胶推出,其轴向呈压力状态;内胶管在过渡芯棒15上移动时,其物理状态随着温度的降低其硬度逐渐增大,经过水冷却后由黏性非牛顿流体转变为弹性体,再经过冷冻后其硬度继续增加转变为刚性体;且内胶管在缠绕芯棒16上移动时其物理状态为刚性体,由于缠绕芯棒直径变大使其与内胶管之间的间隙变小,保证胶管缠绕钢丝后尺寸稳定;内胶管在移动到过渡芯棒15、缠绕芯棒16时,其运动则是由对辊输送机构的皮带和内胶管钢丝层的摩擦力带动内胶管移动的,其内胶管从脱管芯棒19移动是通过收卷滚筒28上的拉力使胶管通过收卷电机旋转力矩收卷在收卷筒上;且各设备运行工艺参数依靠plc程序实现计算机集中控制,采用自适应控制技术保证胶管生产装置中各个设备之间运行参数的相互匹配,以保证胶管产品质量的稳定性,整条生产装置的生产速度的具有可调节的变速性。

71.综上所述,本发明实施例提供的一种钢丝缠绕液压胶管无芯法连续化制造方法及设备,通过油泵给润滑油流道注油液,使得油液在内胶管与定型芯棒之间形成油膜,避免挤出机挤出的高温橡胶粘在定型芯棒上,从而在通过水冷、冷冻工序使得内胶管硬化,挤出机挤出的橡胶不断推动内胶管移动,直至对辊输送机构对缠绕上金属层的内胶管进行牵引完成脱芯,从而实现了为后续胶管的生产实现的无芯法和自动化生产,降低了生产成本,提高了生产效率,实用性强,值得推广。

72.以上公开的仅为本发明的几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。