一种mini

‑

led器件、led显示模块及其制作方法

技术领域

1.本发明涉及led技术领域,尤其涉及一种mini

‑

led器件、led显示模块及其制作方法。

背景技术:

2.led行业为当今最为活跃的行业之一,led显示屏产品逐渐走进社会生活的各个领域。与此同时,随着led显示屏技术创新与发展,单位面积分辨率高的小间距led显示屏模组已经成为led显示屏的主流产品,它可以显示更高清晰度的图形图像和视频,也可以显示更多的视频和图像画面,尤其是在图像拼接方面的运用,可以做到任意大面积拼接。

3.在当前led显示屏的生产工艺中,有两种,一种是cob(chip on board),一种是smd(surface mounted device);一般认为,cob具有最好的显示效果,但现有工艺固晶良率低,返修困难,产品成本高昂,售价高;而smd显示屏产品,所用工艺为成熟工艺,成本较低,但颗粒感较重,对比度低,显示质量一般。

技术实现要素:

4.本发明的目的在于提供一种mini

‑

led器件、led显示模块及其制作方法,以解决现有led显示屏生产工艺中固晶良率低,对比度低,显示质量一般等问题。

5.本发明提出了一种mini

‑

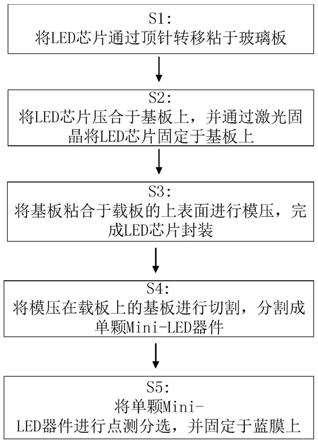

led器件的制作方法,包括以下步骤:

6.s1:将led芯片通过顶针转移方式粘于玻璃板的下表面;

7.s2:将粘于玻璃板的led芯片压合于基板上,并通过激光固晶将led芯片固

8.定于基板上;

9.s3:将基板粘合于载板的上表面进行模压,完成led芯片封装;

10.s4:将模压在载板上的基板进行切割,分割成单颗mini

‑

led器件;

11.s5:将分割后的单颗mini

‑

led器件进行点测分选,并固定于蓝膜上。

12.进一步地,所述玻璃板的下表面粘贴有双面胶,所述led芯片的下方设置有软胶膜,所述将led芯片通过顶针转移方式粘于玻璃板的下表面具体为:

13.将软胶膜固定于张紧环上,led芯片粘置于软胶膜上,顶针位于软胶膜的下方,使顶针上顶接触软胶膜将led芯片逐颗粘贴于双面胶上。

14.进一步地,所述载板的上表面粘有胶体,所述基板粘合于载板的上表面进行模压具体为:

15.将基板放置在粘于载板上表面的胶体上,后使用模压工艺在基板和led芯片上采用热固性或uv固化的材料制作封装层。

16.进一步地,所述将模压在载板上的基板进行切割具体为:

17.使用水刀对模压在载板上的基板进行切割,切割道在led芯片四周外侧,贯穿封装层、基板至胶体一定深度,随后在led器件顶部贴装转移膜,使用uv光从背面照射胶体,对胶体进行解胶,移除胶体和载板后形成固定于转移膜上的多个单颗mini

‑

led器件。

18.进一步地,所述led芯片为倒装蓝光mini

‑

led芯片、倒装绿光mini

‑

led芯片或倒装红光mini

‑

led芯片。

19.本发明还提出了一种mini

‑

led器件的制作方法,包括以下步骤:

20.s1:提供一基板;

21.s2:将led芯片通过固晶机转移及回流焊焊接方式转移固定于基板上,随后将固定于基板上的led芯片通过焊线方式完成打线;

22.s3:将固定于基板上的led芯片通过模压工艺制成的封装层进行封装,完成led芯片封装;

23.s4:将完成led芯片封装的基板进行切割,分割成单颗mini

‑

led器件;

24.s5:将分割后的单颗mini

‑

led器件进行点测分选,并固定于蓝膜上。

25.进一步地,所述led芯片为正装红光mini

‑

led芯片、正装蓝光mini

‑

led芯片或正装绿光mini

‑

led芯片。

26.本发明还提出了一种led显示模块,包括一基板,以及由设于基板上表面的如上述任一项所述制作方法制成的mini

‑

led器件组成的像素、围坝和黑矩阵;所述基板的下表面包括输入接口和用于驱动mini

‑

led器件的驱动芯片;所述围坝设置于所述基板的上表面边沿;所述mini

‑

led器件和所述围坝的顶部设置有偏光膜;所述黑矩阵的顶部低于所述mini

‑

led器件的顶部。

27.进一步地,所述显示模块的每一个像素对应一组发光器件,每组所述发光器件包括蓝色子像素、红色子像素和绿色子像素;所述蓝色子像素为蓝色mini

‑

led器件,所述红色子像素为红色mini

‑

led器件,所述绿色子像素为绿色mini

‑

led器件。

28.本发明还提出了一种led显示模块的制作方法,用于制作上述任一项所述的led显示模块的制作方法包括以下步骤:

29.s1:通过固晶机将固定在蓝膜上的mini

‑

led器件移至基板上,通过回流焊方

30.式将mini

‑

led器件焊接在基板上;

31.s2:在基板的上表面边沿设置通过点胶方式制成的围坝,并进行烘烤或uv照

32.射完成固化;

33.s3:在基板上的mini

‑

led器件的周围设置通过点胶方式制成的黑矩阵,并进行烘烤或uv照射完成固化。

34.本发明提供的一种mini

‑

led器件、led显示模块及其制作方法,通过顶针转移方法可以快速转移led芯片,且定位准确,所转移的led芯片无需事先进行点测分选,而在封装后进行点测分选,点测较常规的分光精度更高,速度更快,也更容易;将单颗mini

‑

led器件固定在蓝膜上,在固晶工艺上可以使用固晶机,既可以保证产能,又可以降低设备投资,更可以提升固晶精度;因此,本发明提供的一种mini

‑

led器件、led显示模块及其制作方法中提升了固晶精度、降低了成本、提升了显示质量和mini

‑

led器件的良率。

附图说明

35.图1是本发明实施例提供的mini

‑

led器件的制作方法的整个制作流程示意图。

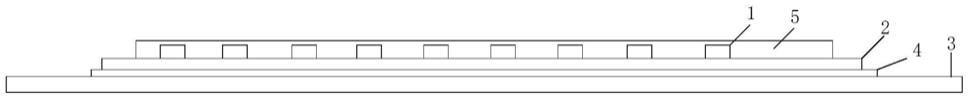

36.图2是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图1。

37.图3是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图2。

38.图4是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图3。

39.图5是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图4。

40.图6是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图5。

41.图7是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图6。

42.图8是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图7。

43.图9是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图8。

44.图10是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图9。

45.图11是本发明实施例提供的mini

‑

led器件的制作方法的制成的mini

‑

led器件的示意图。

46.图12是本发明实施例提供的mini

‑

led器件的另一种制作方法的整个制作流程示意图。

47.图13是图12的mini

‑

led器件的示意图。

48.图14是本发明实施例提供的led显示模块的结构示意图。

49.图15是本发明实施例提供的led显示模块的制作方法的整个制作流程示意图。

50.图16是本发明实施例提供的led显示模块的制作方法的整个制作过程示意图1。

51.图17是本发明实施例提供的led显示模块的制作方法的整个制作过程示意图2。

52.图18是本发明实施例提供的led显示模块的制作方法的整个制作过程示意图3。

具体实施方式

53.为了使本发明的目的、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

54.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

55.请参阅图1至图11,本发明实施例中一提供的一种mini

‑

led器件的制作方法,

56.包括以下步骤:

57.s1:将led芯片200通过顶针转移方式粘于玻璃板101的下表面;

58.s2:将粘于玻璃板101的led芯片200压合于基板100上,并通过激光固晶将led芯片200固定于基板100上;首先将led芯片200压合于基板100上,然后使用激光600从玻璃板101上部照射led芯片200,使led芯片200与基板100硬连接;基板100为pcb板,如bt基板;

59.s3:将基板100粘合于载板102的上表面进行模压,完成led芯片200封装;

60.s4:将模压在载板102上的基板100进行切割,分割成单颗mini

‑

led器件300,单颗mini

‑

led器件300为单色器件;led器件300的结构如图10所示,在图10中130是器件电极,120是pcb电路,140是pcb导电通孔;

61.s5:将分割成单颗mini

‑

led器件300进行点测分选,并固定于蓝膜400上;对单颗mini

‑

led器件300进行点测,获取各单颗mini

‑

led器件300的光学及电学特性,如图9所示;使用拾放式机台根据光学和电学特性进行分选,倒膜转移至蓝膜400上,如图11所示。

62.在本发明实施例一中,请参阅图2,所述玻璃板101的下表面粘贴有双面胶103,位于所述led芯片200的下方设置有软胶膜104,所述将led芯片200通过顶针转移方式粘于玻璃板101的下表面具体为:

63.将软胶膜104固定于张紧环上,led芯片200粘置于软胶膜104上,顶针110位于软胶膜104的下方,使顶针110上顶接触软胶膜104将led芯片200逐颗粘贴于双面胶103上;顶针转移方法的定位精度可高至5

‑

10μm,较常规的拾放式固晶机20μm精度高得多,且转移速度可超过40kuph。

64.在本发明实施例一中,请参阅图4至图6,所述载板102的上表面粘有胶体105,所述基板100粘合于载板102的上表面进行模压具体为:

65.将基板100放置在粘于载板102上表面的胶体105上,后使用模压工艺在基板100和led芯片200上采用热固性或uv固化的材料制作封装层106,所述胶体105的材质为uv胶105;封装层106材料为热固性或uv固化的树脂类材料,树脂类材料可含有散射粉、扩散粉、分散剂、炭黑、黑色素等的一种或多种。封装后的结构如图4所示。

66.在本发明实施例一中,请参阅图7、图8和图10,所述将模压在载板102上的基板100进行切割具体为:

67.使用水刀对模压在载板102上的基板100进行切割,切割道在led芯片200四周外侧,贯穿封装层106、基板100至胶体105一定深度,以保证获得独立的单颗mini

‑

led器件300,且在切割过程中保证器件的固定,不至于在切割过程中飞溅、偏移等;在mini

‑

led器件300顶部贴装转移膜500,随后使用uv光700从背面照射胶体105,对其进行解胶,使其粘力远小于转移膜500的粘力,移除胶体105和载板102后形成固定于转移膜上的多个单颗mini

‑

led器件300。

68.在本发明实施例一中,所述led芯片200为倒装蓝光mini

‑

led芯片、倒装绿光mini

‑

led芯片或倒装红光mini

‑

led芯片。

69.在本发明实施例一中提供的一种mini

‑

led器件的制作方法有以下好处:

70.顶针转移方法可以快速转移led芯片200,且定位准确,所转移的led芯片200规格可以小至0305(75x125μm),bt基板100(高精度基板常选用)上的led芯片200可以密排,节省bt基板,降低成本;bt基板为单层板,且没有使用常规封装工艺所需的支架,进一步降低成本;所转移的led芯片无需事先进行点测分选,降低led芯片来料成本。而在封装后进行点测分选,一方面,在于封装后led芯片的可靠性有较大提升,另一方面可以筛掉不良led芯片,还可以增大焊盘面积,增加焊接后的推拉力;进一步地,点测分选设备为通用性设备,适用于各种尺寸的器件,而分光编带机仅适用固定尺寸的一种或几种器件;最后,点测较常规的分光精度更高,速度更快,也更容易;将单颗mini

‑

led器件300固定在蓝膜上,而不是将其编带,使得后续固晶工艺可以使用固晶机(pick and place,p&p),而不是传统的贴片机(smd),既可以保证产能,又可以降低设备投资,更可以提升固晶精度。

71.请参阅图12至图13,在本发明实施例二中,本发明还提出了一种mini

‑

led器件的制作方法,包括以下步骤:

72.s1:提供一基板100,基板的材质为bt基板;

73.s2:将led芯片200通过固晶机转移及回流焊焊接方式转移固定于基板100上,随后将固定于基板100上的led芯片200通过焊线方式完成打线;

74.s3:将固定于基板100上的led芯片200通过模压工艺制成的封装层106进行封装,完成led芯片200封装;

75.s4:将完成led芯片200封装的基板100进行切割,分割成单颗mini

‑

led器件300;

76.s5:将分割成单颗mini

‑

led器件300进行点测分选,并固定于蓝膜400上。在本发明实施例二中,请参阅图13,所述led芯片200为正装红光mini

‑

led芯片、正装蓝光mini

‑

led芯片或正装绿光mini

‑

led芯片。

77.请参阅图14,在本发明实施例三中,本发明还提出了一种led显示模块,包括一基板810,以及设于基板810的上表面的由如上述任一项所述制作方法制成的mini

‑

led器件300组成的像素、围坝830和黑矩阵840;所述基板810为pcb板,pcb板的材质为fr

‑

4,所述基板810的下表面包括输入接口850和用于驱动mini

‑

led器件300的驱动芯片860;所述围坝830设置于所述基板810的上表面边沿;所述mini

‑

led器件300和所述围坝830的顶部设置有偏光膜870;所述黑矩阵840的顶部低于所述mini

‑

led器件300的顶部,在图14中150为led电极焊盘,811为pcb焊盘。

78.在本发明实施例三中,所述显示模块的每一个像素对应一组发光器件821,每组所述发光器件包括蓝色子像素、红色子像素和绿色子像素;所述蓝色子像素为蓝色mini

‑

led器件,所述红色子像素为红色mini

‑

led器件,所述绿色子像素为绿色mini

‑

led器件。

79.请参阅图15至图18,在本发明实施例四中,本发明还提出了一种led显示模块的制作方法,用于制作上述任一项所述的led显示模块的制作方法包括以下步骤:

80.s1:通过固晶机将固定在蓝膜400上的mini

‑

led器件300移至基板810上,通过回流焊方式将mini

‑

led器件300焊接在基板810上;所述基板810为pcb板,固晶机的常规处理对象为led,而非本技术的单颗mini

‑

led器件300;

81.s2:在基板810的上表面边沿设置通过点胶方式制成的围坝830,并进行烘烤或uv照射完成固化;

82.s3:在基板810上的mini

‑

led器件300的周围设置通过点胶方式制成的黑矩阵840,并进行烘烤或uv照射完成固化。

83.在本发明实施例四中提供的一种led显示模块的制作方法有以下好处:

84.使用用固晶机(pick and place,p&p),而不是传统的贴片机(smd),既可以保证产能,又可以降低设备投资,更可以提升固晶精度;制作的围坝840可以防止偏光膜870在模块边缘的塌陷;偏光膜870可以过滤杂散光,有更优的显示效果;所得显示模块具有优异的墨色一致性;pcb上焊盘间距较大(此焊盘间距对应的是mini

‑

led器件300上的焊盘间距而不是led芯片200上的焊盘间距),无需使用hdi板,大幅度降低成本。

85.在本发明实施例一至四中,本发明提供的一种mini

‑

led器件、led显示模块及其制作方法中提升了固晶精度、降低了成本、提升了显示质量和mini

‑

led器件的良率。

86.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。