一种导流通道的流线型分流结构及方法

1.本发明是申请日期为2018年11月16日,申请名称为一种燃料电池导流板,申请号为201811372401.4,申请类型为发明的发明专利的分案申请。

技术领域

2.本发明涉及燃料电池技术领域,尤其涉及一种导流通道的流线型分流结构及方法。

背景技术:

3.燃料电池是一种将氢和氧的化学能通过电极反应直接转换成电能的装置。燃料电池通常由多个电池单元构成,每个电池单元包括两个电极(阳极和阴极),该两个电极被电解质元件隔开,并且彼此串联地组装,形成燃料电池堆。通过给每个电极供给适当的反应物,即给一个电极供给燃料而另一个供给氧化剂,实现电化学反应,从而在电极之间形成电位差,并且因此产生电能。

4.为了给每个电极供给反应物,使用通常称为“双极板”并且设置在每个单个电池的两侧的特定界面元件。这些双极板通常是邻近阳极或阴极支撑体放置的单个元件的形式。双极板是燃料电池组的重要元件。燃料电池堆在运行过程中,双极板执行如下功能以维持燃料电池堆的最佳工作状态以及使用寿命:(1)电池导电体,极板两侧分别形成阴极阳极,将一个个电池单元串联以组成燃料电池堆;(2)通过流道向电极提供反应气(传质);(3)协调水与热的管理,防止冷却介质及反应气体外漏;(4)向膜电极组件(mea)提供结构强度支持。

[0005]“双极板”的结构一般为设置在极板两端的流体进出口,以及连接流体进出口的流道,每种流体从流体进口流进,一般需要沿着多于一条的导流槽弯弯曲曲绕遍整个导流场,各条导流槽合并后从流体出口流出。由于多于一条的导流槽弯曲性很大,而且导流槽长度较长,燃料电池生成的产物水很容易在电极阴极侧出现而将空气导流槽堵塞,而且燃料电池生成的产物水也很容易通过反渗透在电极阳极侧出现,将氢气导流槽堵塞。特别是燃料电池作为车、船动力系统或可移式发电装置应用时,由于动力系统的工况变化很大,燃料电池的输出功率也变化很大,这样燃料电池生成的水更容易将空气、氢气导流槽堵塞。中国专利cn200610027547.6公开了一种不易堵水的燃料电池导流极板,该导流极板为导流双极板,所述的导流双极板由正面导空气流槽板、反面导氢气流槽板、中间导冷却流体夹层组成,所述的进出空气或进出氢气的流体孔为单孔进、双孔或多孔出,该进出空气或氢气流体孔之间的设有导流槽及连接导流槽的连接槽,导流槽和连接槽均设计成直流槽或近直流槽;所述的进出冷却流体的流体孔为单孔或双孔或多孔进、双孔或多孔出,该进出冷却流体的流体孔之间的设有导流槽及连接导流槽的连接槽,导流槽和连接槽均设计成直流槽或近直流槽。

[0006]

这种设计是通过多设置几个流体进出口,将导流槽尽可能设计成直流槽或近直流槽,相比于传统的蛇形流道,的确降低了堵水的情况,但是,由于导流极板的大小的限制,这

种直流道的设计使氢气和空气来不及反应就被排出了电堆,大量的空气被浪费或过量的氢气被循环输送,必然造成输送空气或循环氢气的机械功耗增加,从而降低了燃料电池系统效率。

[0007]

中国专利cn101267042a公开了一种用于燃料电池的双极板,所述双极板包括:包括活性表面的流场,所述流场具有入口区域和出口区域,所述活性表面与所述入口区域和所述出口区域连通且具有在所述活性表面中形成的至少一条流动通道,所述至少一条流动通道在所述出口区域处具有比在所述入口区域处的剖面面积更小的剖面面积。其中所述至少一条流动通道是分叉的。其说明书明确记载:“分叉使得形成了流的“膨胀(expansion)”且降低了随着反应剂向下游行进反应剂气体的压力变化所处的变化率”。明显地,该发明中的流道为非流线型的直线结构,不存在曲率。不存在曲率的直线型的流道只能使流体在该直线段内以一定的流速稳定流动,流速快压力小。以被分叉的流道包围的六边形区域为例,六边形区域的边缘为直线型,直线型的流道不会为流体流速增加变化率,直线型的六边形区域也不会为流体流速增加变化率。因此,流体聚拢后仅仅是合并处比分叉处的压力大,六边形区域两端的合并处的流速不变使得压力梯度微小甚至相同,两端的分叉处的流速不变使得压力梯度相同。即使牵强在六边形区域内设置本发明的微流道,由于两端不存在明显的压差,微流道内也不会有流体流入。即流体无法由于两端的压差进入扩散层。不仅如此,由于六边形区域不具有流线型曲线,自然也无法在合并处形成用于避免生成水粘滞在流体通道侧壁的涡流。

技术实现要素:

[0008]

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种通过改变流体通道内各位置点的流体流速和压力,迫使流体沿流体通道的同时,进入扩散层,形成三维流动,及时带走生成水,避免堵水,提高反应效率的燃料电池导流板。

[0009]

本发明的目的可以通过以下技术方案来实现:

[0010]

一种燃料电池导流板,该导流板上设有多条流体通道,其特征在于,单个流体通道通过多次交替分叉汇合,形成波浪状的扩散和收敛的流道结构,使同一流体通道各截面的宽度和深度变化,调节流体流速、流向和压力,迫使流体在沿流体通道流动的同时,进入扩散层形成流动。形成包括扩散层多孔空间在内的多层次的三维流动。

[0011]

各流体通道中间设有多个分流岛,各个分流岛之间的间隔根据设计的不同,可以选择相同或不同,使流体通道在经过每个分流岛时至少分成两个流道,并在经过分流岛后合为一路,形成波浪状的扩张和收敛的流体通道。

[0012]

同一条流体通道由多个连续的扩张收敛单元组成,每个扩张收敛单元包括扩张段(a)和收敛段(b),在各扩张收敛单元前后的流体通道为合并段通道,在扩张收敛单元处的流体通道为合并段分流成的至少两个流道的分流通道,流体在合并段通道截面(l、p)的流速s

l

和流速s

p

与在分流通道截面(n)的流速s

n

的关系为s

l

和s

p

小于或等于s

n

。

[0013]

通过控制流体通道在合并段通道和分流通道的宽度和/或深度,来调整流体在流体通道各位置处的流速和流向。

[0014]

例如,方案一:使流体通道合并段通道的直径或宽度d大于或等于多条分流通道的直径或宽度之和,各条分流通道的直径或宽度根据需要设计成相同或不同,如图3所示。

[0015]

方案二:使流体通道在合并段通道的深度与在多条分流通道的深度不同,如图11所示。

[0016]

所述的分流岛为在流体通道中间凸起的凸块,分流岛侧面为流线型曲面,其前端的流线型曲面曲率半径r与后端流线型曲面曲率半径r根据具体流体流量不同可以设计得相同或不同。优选r≥r,如图4所示。

[0017]

所述的分流岛内还设有多条辅助微流道,多条辅助微流道组成的流体通道包括弧形、工字型、y型、t型等,如图2

‑

图5所示

[0018]

所述的辅助微流道的直径或宽度d小于流体通道合并段通道的直径或宽度d,也小于各分流通道的直径或宽度,优选d=(1/5~1/10)d。

[0019]

所述的辅助微流道的深度小于流体通道合并段通道的深度,也小于分流通道的深度,如图6所示。

[0020]

当流体在合并段通道流出将迎面冲击分流岛形成岛前端滞流区并将流体导入分流岛下方的流体扩散层,形成多层次三维流动,不仅改善了扩散层中反应介质的传递,还能有效排出扩散层的生成水。

[0021]

优选方案:所述的分流岛的迎风面一侧接触流体扩散层的上端表面设有引流槽或引流斜面,当流体在合并段通道流出将迎面冲击分流岛时,会通过引流槽或引流斜面引入分流岛下的流体扩散层。该引流槽或引流斜面的结构可以根据需要设计各种形状,主要目的在于将迎面冲击而来的流体更好地导入流体扩散层,如引流槽可为多个表面微斜槽,也可以是但不限于截面呈三角状的斜面等。

[0022]

各流体通道的分流通道所在的区域为扩散区(a),合并段通道所在的区域为收敛区(b),一条流体通道的扩散区(a)与相邻流通通道的收敛区(b)相邻,扩散区(a)的流体压力趋于增加与收敛区(b)流体压力趋于减少,这种压力变化会在相邻的扩散区和收敛区的侧壁两侧形成压差,该压差促使流体在侧壁下端的扩散层中扩散和流动,从压力高的一端穿过侧壁底部扩散层向相邻的压力低的流体通道流动,进入相邻流体通道,不仅改善了扩散层中反应介质的传递,还能有助于排出侧壁底部扩散层的生成水避免多孔扩散层在形成淤塞,如图7中的双箭头所示。图7中的双箭头还明确表示相邻流道间主流体间的总体压差由于流道布局的不同也可能不同于扩散收敛区间的局部压差,因此可能抵消,反向或扩大侧壁两侧的压差,流体的流动方向取决于上述两种压差的大小,完全抵消的可能性极小,根据设计不同,可以允许存在也可彻底避免,其余两者的哪一种,促使流体在侧壁下端的扩散层中扩散和流动,从压力高的一端穿过侧壁底部扩散层向相邻的压力低的流体通道流动,进入相邻流体通道,都会改善扩散层中反应介质的传递,并有助于排出侧壁底部扩散层的生成水避免多孔扩散层在形成淤塞。

[0023]

本发明还提供一种导流通道的流线型分流结构,所述流线型分流结构包括呈流线型的至少一个分流岛,所述的分流岛为在流体通道中间凸起的凸块,所述分流岛的前端的流线型曲面曲率半径r与后端流线型曲面曲率半径r的关系为r≥r。

[0024]

优选地,所述流体通道由多个连续的扩张收敛单元组成,所述分流岛将所述流体通道至少分成包括扩张段和收敛段的两个分流通道,在至少两个所述分流通道在所述分流岛后端合并为合并段通道的情况下,所述分流岛后端形成用于避免生成水粘滞在流体通道侧壁的涡流。

[0025]

优选地,所述流体通道以深度呈波浪状变化的方式来调整流体流速,其中,在分流岛前端的合并段截面l处的深度h到分流通道截面n处的深度h逐渐减小,从分流通道截面n处的深度到分流岛后端的合并段截面p处的深度逐渐增加。

[0026]

优选地,相邻流体通道内的分流岛交错设置,各流体通道的分流通道所在的区域为扩散区a,合并段通道所在的区域为收敛区b,一条流体通道的扩散区a与相邻流通通道的收敛区b相邻,在相邻的扩散区和收敛区的侧壁两侧形成压差的情况下,压力差促使流体以在侧壁下端的扩散层中扩散和流动并进入相邻流体通道的方式将反应介质传递和扩散到所述侧壁底部区域和排除所述侧壁底部的扩散层中的生成水。

[0027]

优选地,在流体沿流体通道流经合并段通道和分流通道时流速的变化带来流体压力的变化形成压差,所述压差迫使流体进入与导流板贴合的扩散层中并带走在催化剂层上生成的水,从而实现流体在xyz三个方向上的三维流通。

[0028]

优选地,所述的分流岛的迎风面设有引流斜面或引流槽,当流体在合并段通道流出将迎面冲击分流岛时,流体通过引流斜面或引流槽引入分流岛下的扩散层。

[0029]

优选地,所述分流岛内设有至少一条辅助微流道,所述辅助微流道以深度和宽度小于流体通道合并段通道的深度和宽度且也小于分流通道的深度和宽度的设置方式改变流体通道内各位点的流速和压力,从而形成迫使流体进入扩散层流动的压力差。

[0030]

本发明还提供一种导流通道的流线型分流方法,其特征在于,所述方法至少包括:在所述流体通道中间设有呈流线型的至少一个分流岛,所述的分流岛为在流体通道中间凸起的凸块,所述分流岛的前端的流线型曲面曲率半径r与后端流线型曲面曲率半径r的关系为r≥r。

[0031]

优选地,所述方法还包括:在所述分流岛的底部设有扩散层,在流体沿流体通道流经合并段通道和分流通道时,流速的变化带来流体压力的变化形成压差,所述压差迫使流体进入与导流板贴合的扩散层中并带走在催化剂层上生成的水,从而实现流体在xyz三个方向上的三维流通。

[0032]

优选地,所述方法还包括:相邻流体通道内的所述分流岛交错设置,各流体通道的分流通道所在的区域为扩散区a,合并段通道所在的区域为收敛区b,一条流体通道的扩散区a与相邻流通通道的收敛区b相邻,在相邻的扩散区和收敛区的侧壁两侧形成压差的情况下,压力差促使流体以在侧壁下端的扩散层中扩散和流动并进入相邻流体通道的方式将反应介质传递和扩散到所述侧壁底部区域和排除所述侧壁底部的扩散层中的生成水。

[0033]

与现有技术相比,本发明具有以下有益效果:

[0034]

1.在常规的导流板流体通道内设置多个分流岛,将常规流体通道改成由多个扩张收敛单元组成的流体通道,通过调节流体通道内各位点的宽度、和深度,改变流体的流速,使以前的均一的流速改为变流速,形成压力差,迫使流体在水平xy方向流动的同时,进入与导流板向贴合的流体扩散层形成流动,实现了z方向的流动,从而形成了三维多层次流动,能及时带走膜电极处反应生成的水,避免堵水现象。

[0035]

2.分流岛呈流线型设计,通过改变分流岛流线型的曲率半径,使流体通道内形成涡流,避免生成水粘滞在流体通道侧壁。

[0036]

3.分流岛内设有多个辅助微流道,辅助微流道的直径小、深度浅,进一步改变流体通道内各位点的流速和压力,形成压力差,迫使流体更好的进入流体扩散层流动。

[0037]

4.相邻流体通道的分流岛交错设置,使相邻流体通道内流体形成压力差,迫使流体从流体通道之间的侧壁底部扩散层流通,使与导流板相贴合的扩散层各区域均有流体流动,彻底改变了现有流体通道侧壁底部无流体流动的死角区域现象,使流体可以进入扩散层的任何区域,参与反应的同时,一旦生成水立刻带走,彻底避免了堵塞发生。

[0038]

5.本发明导流板可适用于任何形状结构的燃料电池导流板,包括直流道、蛇形导流板等各种导流板,同时,也可作为燃料导流板、氧化剂导流板、冷却流体导流板。

附图说明

[0039]

图1为现有导流板的结构示意图;

[0040]

图2为导流板内第一种扩张收敛单元结构示意图;

[0041]

图3为导流板内第二种扩张收敛单元结构示意图;

[0042]

图4为导流板内第三种扩张收敛单元结构示意图;

[0043]

图5为导流板内第四种扩张收敛单元结构示意图;

[0044]

图6为流体经过扩张收敛单元流通的立体示意图;

[0045]

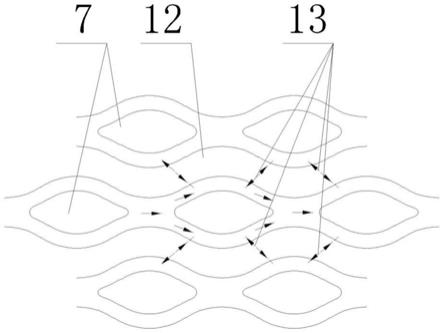

图7为多条相邻流体通道的结构示意图;

[0046]

图8为流体流经相邻流体通道的立体示意图;

[0047]

图9为流体流经分流岛的立体示意图;

[0048]

图10为导流板内第五种扩张收敛单元结构示意图;

[0049]

图11为图10的i

‑

i剖视图

具体实施方式

[0050]

下面结合附图和具体实施例对本发明进行详细说明。

[0051]

实施例1

[0052]

如图1所示,为一种常规直流导流板的结构示意图,导流板1上设有直线型流体通道3,导流板1两端设有燃料进出口4、冷却流体进出口5和氧化剂进出口6,还设有密封槽2。

[0053]

本发明将流体通道3改成如图2所示的结构,在各流体通道3中间设有多个分流岛7,使流体通道在经过分流岛7时一分为二(如图2

‑

5所示,流体通道3在l截面时,分成两路:分流通道3a和分流通道3b),并在经过分流岛7后,在p截面合二为一,形成波浪状的连续扩张收敛的流体通道。同一条流体通道3由多个连续的扩张收敛单元组成,每个扩张收敛单元包括扩张段a和收敛段b,在各扩张收敛单元前后的流体通道3为合并段通道,在扩张收敛单元处的流体通道为合并段一分为二的分流通道,流体在合并段通道的流速s

l

与在分流通道的流速s

n

的关系为s

l

<s

n

。

[0054]

通过控制流体通道3在合并段通道和分流通道的宽度和/或深度,来调整流体在流体通道3各位置处的流速。如在保持流体通道3各位置点流道深度相同的情况下,改变流体通道3合并段通道的直径d与两条分流通道的直径d1、d2的关系,使d≥d1 d2,两条分流通道的直径d1与d2相同或不同。这样流体从合并段通道进入分流通道后,由于流道面积缩小,必然导致流速提高,使s

l

<s

n

,后分流岛7后面p处两条分流通道合并,流速恢复为s

l

。

[0055]

也可以通过调整流体通道3在合并段通道的深度h与在两条分流通道的深度h,来调整流体流速,如图10

‑

11所示,流体通道3的深度呈波浪状,在合并段截面l处的深度h,到

界面n处的深度h逐渐减小,然后从界面n处的深度到界面p处的深度逐渐增加。

[0056]

所述的分流岛7为在流体通道3中间凸起的凸块,分流岛7侧面为流线型曲面,其前端的流线型曲面曲率半径r与后端流线型曲面曲率半径r的关系为r≥r,如图4所示,这样在分流岛7后端将会形成涡流。

[0057]

所述的分流岛7内还设有多条辅助微流道8,多条辅助微流道8组成的流体通道呈弧形(如图2所示)、工字型(如图3所示)、y型(如图4所示)、t型(如图5所示),还可以根据需要设计成其他形状。所述的辅助微流道8的直径d与流体通道合并段通道的直径d的关系为d=1/5~1/1od。辅助微流道8的设计,也是为了进一步改变流体通道内各位点的流速和压力,形成压力差,迫使流体更好的进入流体扩散层流动。辅助微流道8的深度小于流体通道合并段通道的深度,也小于分流通道的深度,如图6所示。

[0058]

如图6所示,导流板7底部设有mea膜电极,包括扩散层9,膜电极11和其两侧涂覆的催化剂层10,其中扩散层9贴合在导流板1上,流体从流体进口进入导流板1的流体通道3,在沿流体通道3流经合并段通道和分流通道时,流速的变化带来流体压力的变化,形成的压差迫使流体进入与导流板1贴合的扩散层9中,带走在催化剂层10上生成水。实现xyz三个方向上的三维流通。为了使流体更好地进入扩散层9中,还可以在分流岛7的迎风面一侧接触流体扩散层的上端表面设有引流槽或引流斜面14,如图9所示,当流体在合并段通道流出将迎面冲击分流岛7时,会通过引流槽或引流斜面14引入分流岛下的流体扩散层9中。

[0059]

如图7所示,相邻流体通道3内的分流岛7交错设置,同时,一条流体通道3的分流通道与相邻流通通道的合并段通道相邻,各流体通道的分流通道所在的区域为扩散区a,合并段通道所在的区域为收敛区b,一条流体通道3的扩散区a与相邻流通通道的收敛区b相邻,扩散区a的流体压力趋于增加而收敛区b流体压力趋于减少,这种压力变化会在相邻的扩散区和收敛区的侧壁12两侧形成压差,该压差促使流体在侧壁12下端的扩散层9中扩散和流动(如图8所示),从压力高的一端穿过侧壁12底部扩散层向相邻的压力低的流体通道流动,进入相邻流体通道,不仅改善了扩散层中反应介质的传递,还能有助于排出侧壁底部扩散层的生成水避免多孔扩散层在形成淤塞,如图7中的双箭头13所示。图7中的双箭头还明确表示相邻流道间主流体间的总体压差由于流道布局的不同也可能不同于扩散收敛区间的局部压差,因此可能抵消,反向或扩大侧壁12两侧的压差,流体的流动方向取决于上述两种压差的大小,完全抵消的可能性极小,根据设计不同,可以允许存在也可彻底避免,其余两者的哪一种,促使流体在侧壁12下端的扩散层中扩散和流动,从压力高的一端穿过侧壁底部扩散层向相邻的压力低的流体通道流动,进入相邻流体通道,都会改善扩散层中反应介质的传递,并有助于排出侧壁底部扩散层的生成水避免多孔扩散层在形成淤塞。

[0060]

实施例2

[0061]

各流体通道3中间设有多个分流岛7,使流体通道在经过每个分流岛7时分成三个流道,并在经过分流岛7后有合为一路,形成波浪状的扩张和收敛的流体通道。其余同实施例1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。