1.本发明涉及无机化工技术领域,尤其是一种联产纳米硫酸钡和纳米碳酸钙的方法及装置。

背景技术:

2.纳米硫酸钡和纳米碳酸钙均具有高比表面积、高活性、良好分散性等特点,被广泛应用于橡胶、油墨、涂料、造纸、复合材料等领域。随着科学技术发展,对纳米硫酸钡和纳米碳酸钙的需求量越来越大,尤其是对纳米硫酸钡的需求越来越大。

3.目前,纳米硫酸钡生产主要体现在以下几类:

4.(1)根据沉淀制备纳米粒子的机理,纳米硫酸钡生产方法分为:延长成核时间和缩短扩散时间。其中,延长成核时间主要涉及降低原料浓度并控制滴加速度的直接沉淀法、微乳液法和络合沉淀法;该类方法由于原料浓度低、或需要引入其他有机溶剂等,造成对技术人员操作要求高,且后处理难度大,致使难以实现工业化生产。缩短扩散时间主要有微反应器、超重力旋转床反应器、高速离心磨盘反应器等,通过实现原料在微小尺度下快速混合均匀,形成爆炸性成核,控制沉淀粒子成长过程,制成纳米粒子;该类方法由于微反应器通道尺寸小、超重力旋转床反应器填料孔隙小等特征,导致纳米粒子集聚后,容易堵塞通道,致使工业化生产效率低,成本高;高速离心磨盘反应器需要提供较高的磨盘旋转速度,能耗高,将实验室设备放大工业化生产时难度较大,成本高。

5.(2)根据原料来源的不同,纳米硫酸钡制备方法分为:芒硝法、硫化钡

‑

硫酸法、碳酸钡

‑

硫酸法、氯化钡

‑

硫酸盐法等,其中硫化钡

‑

硫酸法是以硫化钡为钡源,但由于硫化钡在空气中不稳定,容易产生多硫化钡,造成制备所得的硫酸钡纯度低,且产生副产物硫化钠或硫化氢,导致工艺处理难度大;采用碳酸钡

‑

硫酸法是以碳酸钡为钡源,但由于碳酸钡溶解度低,在反应过程中,容易形成产物硫酸钡对原料碳酸钡保护,造成产物纯度低,制备得到的纳米级硫酸钡难度较大;采用氯化钡

‑

硫酸盐法是以氯化钡为钡源,该法制备得到的硫酸钡的纯度高、杂质少,但是会产生含氯废酸或盐,造成环保处理难度较大;尤其是:氯化钡原料价格远远高于硫化钡和碳酸钡,导致工业化、产业化生产纳米硫酸钡难以实现。

6.本研究者在项目研究过程中,为了了解现有技术对硫酸钡相关研究的进度情况,并开展了相关现有文献的检索分析工作,得知:

7.①

现有技术关于硫酸钡研究主要集中在:亚微米硫酸钡(粒径>100nm)、超细硫酸钡、微米硫酸钡等制备方面。例如:专利号为200310122805.5公开了盐酸分解盐泥,加入还原剂亚硫酸钠反应制备硫酸钡与钙、镁盐的混浊液,经过滤、洗涤得到白色沉淀物硫酸钡,再经干燥、气流粉碎得到超细硫酸钡(平均粒径1.1μm);将溶液转移,添加浓氨水,过滤丢弃沉淀,清液加入表面活性剂,再加入碳酸铵溶液,制备超细碳酸钙粉末(平均粒径<1μm)。再例如:专利号为201010572327.8公开了将至少含有水溶性钡盐的水溶液和至少含有水溶性硫酸盐的水溶液在0

‑

99℃之间共沉淀反应,得到硫酸钡沉淀与其他无机盐沉淀的混合沉淀,所述其他无机盐沉淀可以与提纯剂作用转化为水溶性物质;混合沉淀静止熟化,加入提

纯剂,去掉无机盐沉淀全部或部分,对剩余深度洗涤浓缩,加入表面改性剂混合或反映,得到改性微化硫酸钡(粒径基本小于200nm)。

8.②

现有技术在原料选取方面,集中在氯化钡、碳酸钡作为钡源的研究,例如:专利申请号为201910803811.8公开了氯化钡溶液与稀硫酸溶液按照1:1摩尔质量比,稀硫酸缓慢倒入氯化钡溶液中,玻璃棒搅拌,静置30

‑

60min,过滤,水洗,干燥,研磨,得硫酸钡(沉淀未引入杂质,使得硫酸钡纯度较高,研磨保障了硫酸钡的品相);滤液加入碳酸钡,搅拌直至溶解,再加入稀硫酸溶液反应,制备硫酸钡,实现氯化钡再次制取,节约资源,重新利用滤液,完成对氯离子的循环利用,保障氯化钡纯度高,进而保障硫酸钡的纯度;然而,在该研究中并未有关于硫酸钡能够形成怎样的品相,纯度能够达到多少,是否能够制备得到纳米级别的硫酸钡等相关研究内容,其目的是利用氯化钡、碳酸钡共同作为钡源,实现氯离子循环利用,充分利用“氯化钡

‑

硫酸盐法”制备硫酸钡产品,但是,在该法中容易产生二氧化碳气体等排放,使得工业化、产业化生产时的成本高,环保压力大。再例如:专利号为201710719060.2公开了碳酸钡或氢氧化钡搅拌成悬浮液,缓慢注入盐酸溶液,使得碳酸钡或氢氧化钡溶解完全并保持溶液体系ph≤1.0,根据硫酸离子含量,加入碱渣,使得反应生成硫酸钡,搅拌过程随时添加盐酸,调节ph,保持始终<1.0,固液分离,洗涤烘干制备硫酸钡产品,同时,滤液制备轻质碳酸钙产品,实现了硫酸钡资源化利用。但是对于能否制备得到纳米级硫酸钡、纳米级碳酸钙产品,在该文献中未做任何的研究。

9.鉴于此,本研究者为了能够满足纳米硫酸钡应用需求,实现纳米硫酸钡工业化、产业化生产目的,充分保障纳米硫酸钡品质的基础上,利用碳酸钡

‑

盐酸

‑

硫酸法制备纳米硫酸钡,实现纳米硫酸钡与纳米碳酸钙联产,且保障纳米硫酸钡品质,为纳米硫酸钡生产提供了新工艺。

技术实现要素:

10.本发明提供一种联产纳米硫酸钡和纳米碳酸钙的方法及装置,能够有效改善纳米硫酸钡产品粒径、白度、纯度等特征,降低纳米硫酸钡生产成本。

11.具体是通过以下技术方案得以实现的:

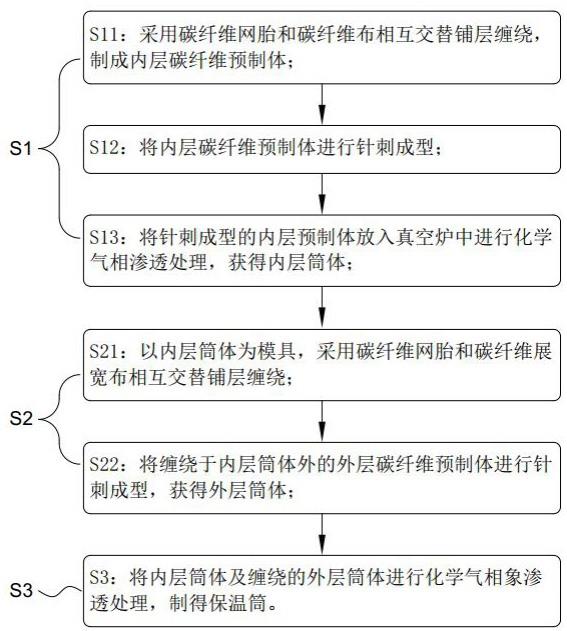

12.联产纳米硫酸钡和纳米碳酸钙的方法,包括以下步骤:

13.s1:碳酸钡作为钡源加入盐酸制备氯化钡溶液,并收集二氧化碳气体;

14.s2:二氧化碳与氢氧化钙浆液送入改进型泰勒反应器气液沉淀反应,再经过滤、洗涤、干燥、粉碎制备成纳米碳酸钙,并收集过滤滤液和洗涤水混合成水,用于配制氢氧化钙浆液;

15.s3:氯化钡溶液与硫酸送入改进型泰勒反应器液液沉淀反应,再经过滤、洗涤、干燥、粉碎制备成纳米硫酸钡,并收集过滤滤液和洗涤溶液混合,得到盐酸溶液,经浓缩返回步骤s1;所述的改进型泰勒反应器呈圆锥形。

16.经碳酸钡作为钡源,盐酸作为酸解物质,利用“碳酸钡

‑

盐酸

‑

硫酸”法联产制备纳米碳酸钙、纳米硫酸钡,充分考虑产业化、工业化推广实施的可行性,保障持续生产基础上,实现了对纳米硫酸钡、纳米碳酸钙的联产生产,且降低了废气、废液的排放,减轻了环保压力;同时,使得纳米硫酸钡粒径<100nm,且平均粒径维持在80nm以下,纯度达到98%以上,白度达到96%以上;纳米碳酸钙粒径<100nm,且平均粒径90nm以下,纯度达到98%以上,白

度达到96%以上。

17.优选,所述盐酸的摩尔浓度为0.4

‑

3.4mol/l,且所述氯化钡溶液摩尔浓度为0.2

‑

1.7mol/l。

18.优选,所述步骤s1温度为10

‑

50℃。更优选30℃

19.优选,所述步骤s2反应温度为2

‑

15℃,且改进型泰勒反应器转速为1000

‑

2500rpm。优选所述步骤s2反应温度为5

‑

10℃,且改进型泰勒反应器转速为1500

‑

2000rpm。更优选5℃。

20.优选,所述步骤s3反应温度为30℃,且改进型泰勒反应器转速为1000

‑

2500rpm。

21.本发明创造的目的之二是提供上述方法制备得到的纳米硫酸钡。

22.本发明创造的目的之三是提供一种联产纳米硫酸钡和纳米碳酸钙的装置,包括:酸解池、液液反应池、气液反应池、纳米碳酸钙储罐和纳米硫酸钡储罐;所述酸解反应池顶部设有气体排出孔,所述气液反应池上设有气体入孔,且所述气体排出孔与所述气体入孔连通;所述酸解反应池底部设有液体排出孔,所述液液反应池上设有液体入孔,且所述液体排出孔与所述液体入孔连通;所述酸解反应池靠近顶部设有盐酸入管和碳酸钡投入口,且所述盐酸入管经管路连接有盐酸储罐,所述碳酸钡投入口连接碳酸钡储罐;所述气液反应池上设有浆液入口,且所述浆液入口经管路连接有氢氧化钙储罐;所述气液反应池设有浆液排出口,且所述浆液排出口连接有过滤洗涤塔a,所述过滤洗涤塔a滤液排出端连接所述氢氧化该储罐,所述过滤洗涤塔a的滤饼排出端连接有干燥塔a,所述干燥塔a与所述纳米碳酸钙储罐连通;所述液液反应池上设有硫酸入口,且所述硫酸入口经管路连接有硫酸储罐;所述液液反应池上设有反应浆液排口,且所述反应浆液排口经管路连接有过滤洗涤塔b,所述过滤洗涤塔b的滤液排出端经管路连接有浓缩池,所述浓缩池的排出端与所述盐酸入管连通;所述过滤洗涤塔b的滤饼排出端连接有干燥塔b,所述干燥塔b与所述纳米硫酸钡储罐连通;所述液液反应池和所述气液反应池内均安装有改进型泰勒反应器,所述的改进型泰勒反应器呈圆锥形。

23.本发明创造的目的之四是提供一种适宜纳米硫酸钡和/或纳米碳酸钙生产用改进型泰勒反应器,包括外锥筒和内锥筒,且所述内锥筒能够旋转,所述外锥筒固定;所述内锥筒的外壁与所述外锥筒的内壁之间形成间隙,且所述内锥筒上设有若干小孔;所述小孔连通所述间隙与所述内锥筒内部;所述外锥筒上设有伸入到所述间隙内的第一进料管,所述内锥筒上设有伸入到所述内锥筒内部的第二进料管,且所述外锥筒底部设有排料口。

24.优选,所述内锥筒底部设有竖直向下的旋转轴,且所述旋转轴穿过所述外锥筒底部连接动力源;所述旋转轴与所述外锥筒之间设有第一轴承,所述内锥筒顶部设有通孔,且所述通孔内设有第二轴承;所述第二进料管从所述第二轴承内插入到所述内锥筒内部,且所述第二进料管外壁与所述第二轴承内壁贴紧固定。

25.优选,所述内锥筒底部设有竖直向下的旋转轴,且所述旋转轴从所述排料口内穿出所述外锥筒底部,并且连接动力源;所述内锥筒顶部设有通孔,且所述通孔内设有第二轴承;所述第二进料管从所述第二轴承内插入到所述内锥筒内部,且所述第二进料管外壁与所述第二轴承内壁贴紧固定;所述排料口19内壁与所述旋转轴23外壁之间形成供排出混合物料的缝隙。

26.优选,所述动力源选自但不仅限于电机、柴油机、汽油机、水轮机等。

27.优选,所述第二轴承内设有固定柱,所述固定柱呈内中空,所述第二进料管能够从所述固定柱的内中空插入到所述内锥筒内。

28.优选,所述旋转轴与所述内锥筒底部之间一体成型。

29.与现有技术相比,本发明创造的技术效果体现在:

30.(1)利用碳酸钡作为钡源,采用酸解工艺转化为氯化钡溶液,再与硫酸进行液液沉淀反应,并回收、循环利用盐酸,使得整个工艺无废酸等废液或盐排放,实现氯离子在反应系统中循环利用,减轻环保压力;利用二氧化碳收集回收利用,实现纳米碳酸钙产品制备,使得整个工艺无废气排放,产出了附加值较高的纳米碳酸钙产品,降低了整个工艺生产成本。

31.(2)利用泰勒反应器反应原理,将泰勒反应器改进采用锥形泰勒反应器结构,强化物料混合的均匀性和快速性,使得物料反应形成“爆炸性”成核制备成纳米级颗粒,提升沉淀产物附加值,避免了反应通道堵塞,适合于工业化、产业化生产和应用。

32.(3)工艺流程和装置结构简单,易于控制,生产效率高,无废气、废液排放,能够满足绿色环保的化工工艺路线需求。

附图说明

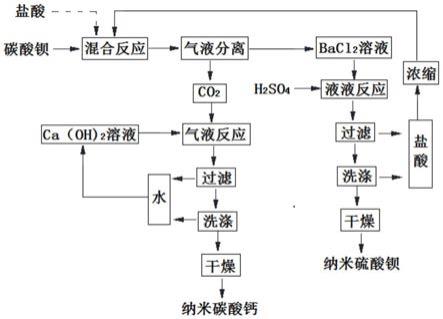

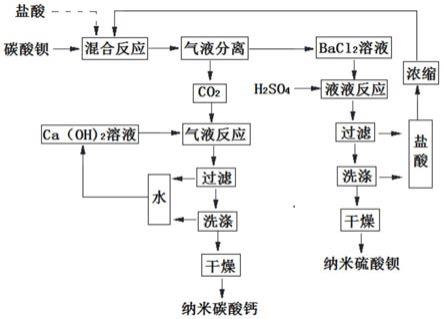

33.图1为本发明创造方法的工艺流程图。

34.图2为本发明创造装置整体结构示意图。

35.图3为本发明创造锥形泰勒反应器改进结构示意图。

36.图4为图3局部剖视结构示意图。

37.图5为图3局部放大结构示意图。

38.图6为实施例1硫酸钡sem图。

[0039]1‑

酸解池 2

‑

液液反应池 3

‑

气液反应池 4

‑

硫酸储罐 5

‑

氢氧化钙储罐 6

‑

过滤洗涤塔a 7

‑

干燥塔a 8

‑

纳米碳酸钙储罐 9

‑

纳米硫酸钡储罐 10

‑

干燥塔b 11

‑

过滤洗涤塔b 12

‑

浓缩池 13

‑

盐酸储罐 14

‑

碳酸钡储罐 15

‑

外锥筒 16

‑

内锥筒 17

‑

间隙 18

‑

小孔 19

‑

排料口 20

‑

第一进料管 21

‑

第二进料管 22

‑

固定柱 23

‑

旋转轴 24

‑

第一轴承 25

‑

第二轴承。

[0040]

图中:箭头所示方向为物料输送方向。

具体实施方式

[0041]

下面结合附图和具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

[0042]

如图1所示,本发明创造所提供的联产纳米硫酸钡和纳米碳酸钙的方法,包括以碳酸钡作为钡源,利用盐酸酸解碳酸钡粉末,反应生成氯化钡溶液和二氧化碳气体,利用氯化钡溶液作为钡源,以“氯化钡

‑

硫酸法”制备纳米硫酸钡,以“二氧化碳

‑

氢氧化钙法”生产纳米碳酸钙,在反应过程中,采用泰勒反应器,实现物料的均匀混合以及“爆炸性”成核,缩短扩散时间,能够使得制备得到的纳米硫酸钡粒径<100nm、且平均粒径约50nm,纳米碳酸钙粒径<100nm,且平均粒径约35nm。

[0043]

具体在操作过程中,包括以下步骤:

[0044]

s1:碳酸钡作为钡源加入盐酸制备氯化钡溶液,并收集二氧化碳气体;baco3 2hcl

=bacl2 co2↑

h2o

[0045]

s2:二氧化碳与氢氧化钙浆液送入改进型泰勒反应器气液沉淀反应,再经过滤、洗涤、干燥、粉碎制备成纳米碳酸钙,并收集过滤滤液和洗涤水混合成水,用于配制氢氧化钙浆液;

[0046]

co2↑

ca(oh)2=caco3↓

h2o

[0047]

s3:氯化钡溶液与硫酸送入改进型泰勒反应器液液沉淀反应,再经过滤、洗涤、干燥、粉碎制备成纳米硫酸钡,并收集过滤滤液和洗涤溶液混合,得到盐酸溶液,经浓缩返回步骤s1;所述的改进型泰勒反应器呈圆锥形。bacl2 h2so4=baso4↓

2hcl

[0048]

本发明创造经钡源原料选取以及制备工艺的集成,实现了纳米碳酸钙与纳米硫酸钡联产工艺,充分实现了在生产工艺所产生的废气(二氧化碳)、废液(洗涤液 过滤液)的充分循环回收利用,避免酸、碱废水和二氧化碳气体的排放,有利于工艺环保,降低了硫酸钡生产成本,而且实现了盐酸在整个工艺中作为“循环迭代”作用,降低产品生产的钡源、氯源所带来的成本;且结合工艺,引入泰勒反应器,实现物料瞬间混合均匀,缩短物料之间扩散时间,使得物料之间充分接触,快速成核反应,提高了纳米硫酸钡、纳米碳酸钙晶相品质,有助于实现工业化、产业化推广。

[0049]

在研究过程中,对于碳酸钡作为钡源,被盐酸分解时,盐酸是按照摩尔量的理论值,以氯离子与钡离子之间结合的2:1摩尔比加入,盐酸加入过程搅拌,促使碳酸钡快速溶解,达到碳酸钡溶解完全,且在反应过程中,所述盐酸的摩尔浓度应当为介于0.4

‑

3.4mol/l,且所述氯化钡溶液摩尔浓度为介于0.2

‑

1.7mol/l。

[0050]

在上述盐酸分解碳酸钡工艺中,应当着重考虑温度是否会造成整个工艺负担加重,因此,结合分解反应过程,所述步骤s1温度为介于10

‑

50℃之间的任一温度值,均可满足要求;当然,在该温度值范围之外,只要能够经过其他合理、适宜的技术手段,实现不影响整个工艺处理负担的基础上,依然也是能够采用的,本发明创造在研究过程中,主要考虑和限定在10

‑

50℃,以达到减轻工艺负担,保障工业化、产业化实施过程的成本低。

[0051]

对于纳米碳酸钙制备过程中,为了保障纳米碳酸钙成核粒径均匀,结晶晶相品质优异,使得纳米碳酸钙粒径<100nm,同时降低整个工艺处理负担,降低工业化、产业化生产成本,所述步骤s2反应温度为介于2

‑

15℃之间的任一温度值,且改进型泰勒反应器转速为介于1000

‑

2500rpm之间的任一转速均能够满足要求,当然在上述温度和转速范围之外的数值,只要能够达到相同、相应目的功能的数值,那么也可被选定作为本发明创造相关实施手段。在优选的实施方案中,所述步骤s2反应温度为5

‑

10℃,且改进型泰勒反应器转速为1500

‑

2000rpm。更优选5℃。例如:在研究中发现:(1)采用氢氧化钙浆料的固含量为1g/l,二氧化碳通入到浆料中后,维持二氧化碳恒定浓度为50%,且控制反应温度为5℃,转速1500rpm,所得纳米碳酸钙产品的平均粒径约35nm;而控制反应温度为5℃,转速2000rpm,所得纳米碳酸钙产品的平均粒径为30nm;而控制反应温度为5℃,转速1000rpm,所得纳米碳酸钙产品的平均粒径为66nm;而控制反应温度为15℃,转速1500rpm,所得纳米碳酸钙产品的平均粒径为85nm;而控制反应温度为10℃,转速1500rpm,所得纳米碳酸钙产品的平均粒径为50nm。(2)控制反应温度为5℃,转速1500rpm,采用氢氧化钙浆料的固含量为10g/l,二氧化碳通入到浆料中后,维持二氧化碳恒定浓度为50%,所得纳米碳酸钙产品的平均粒径约68nm;采用氢氧化钙浆料的固含量为30g/l,二氧化碳通入到浆料中后,维持二氧化碳恒定

浓度为50%,所得纳米碳酸钙产品的平均粒径约81nm;采用氢氧化钙浆料的固含量为30g/l,二氧化碳通入到浆料中后,维持二氧化碳恒定浓度为70%,所得纳米碳酸钙产品的平均粒径约83nm。可见,同样是在利用改进型泰勒反应器混合反应条件下,却对各参数的匹配较为严格,若出现参数匹配不恰当,当直接影响所得纳米碳酸钙产品平均粒径,但本发明创造却能够实现纳米碳酸钙的制备。

[0052]

对于纳米硫酸钡制备过程中,为了保障纳米硫酸钡成核粒径均匀,结晶晶相品质优异,使得纳米硫酸钡粒径<100nm,同时降低整个工艺处理负担,降低工业化、产业化生产成本,所述步骤s3反应温度为30℃,且改进型泰勒反应器转速为介于1000

‑

2500rpm之间。当然在上述温度和转速范围之外的数值,只要能够达到相同、相应目的功能的数值,那么也可被选定作为本发明创造相关实施手段。例如:在研究中发现:(1)氯化钡浓度0.3mol/l,硫酸浓度0.3mol/l,并按照化学计量加入反应时,反应温度30℃,1500rpm转速下,得到纳米硫酸钡平均粒径为52nm;氯化钡浓度0.9mol/l,硫酸浓度0.9mol/l,得到纳米硫酸钡平均粒径为55nm;氯化钡浓度0.9mol/l,硫酸浓度1.8mol/l,得到纳米硫酸钡平均粒径为58nm;氯化钡浓度1.2mol/l,硫酸浓度1.2mol/l,得到纳米硫酸钡平均粒径为62nm。(2)氯化钡浓度1.2mol/l,硫酸浓度1.2mol/l,并按照化学计量加入反应时,反应温度50℃,1500rpm转速下,得到纳米硫酸钡平均粒径为78nm;反应温度30℃,1000rpm转速下,得到纳米硫酸钡平均粒径为72nm;反应温度30℃,2000rpm转速下,得到纳米硫酸钡平均粒径为48nm。可见,出现了与纳米碳酸钙制备过程的相同结论。

[0053]

本发明创造的目的之二是提供上述方法制备得到的纳米硫酸钡,经过将研究过程所得纳米硫酸钡进行sem图分析,得知:粒径<100nm。且经其他质量指标分析,得出:纯度≥98%,白度>96%。

[0054]

本发明创造充分利用泰勒反应器所具有的优点,结合纳米硫酸钡、纳米碳酸钙联产工艺的建立,不仅降低了原料选取的成本,降低生产工艺过程的能耗,提高整个生产工艺的产品附加值和降低整个生产工艺的环保负荷,保障纳米硫酸钡产业化、工业化生产;而且还能够提高纳米硫酸钡的品质,使得纳米硫酸钡的纯度、白度提升,且平均粒径改善,形成具有市场竞争力研究路线。然而,本发明创造利用改进型泰勒反应器的目的,是为了强化反应器混合性能,提高传质效率,进而提供了一种圆锥形泰勒反应器,并利用该改进型泰勒反应器相结合,建立了联产纳米硫酸钡和纳米碳酸钙的装置体系,

[0055]

具体实施过程,如图2所示,包括:酸解池1,用于使得盐酸与碳酸钡作为钡源在酸解池1内进行反应分解,生成氯化钡溶液和二氧化碳气体、液液反应池2,用于氯化钡溶液与硫酸溶液进行液液接触反应,生成纳米硫酸钡、气液反应池3,用于二氧化碳气体与氢氧化钙浆料之间进行气液混合反应,形成纳米碳酸钙、纳米碳酸钙储罐8,用于存放制备得到的纳米碳酸钙产品和纳米硫酸钡储罐9,用于存放制备得到的纳米硫酸钡产品;所述酸解反应池1顶部设有气体排出孔(供二氧化碳排出与收集),所述气液反应池3上设有气体入孔(供二氧化碳气体输入),且所述气体排出孔与所述气体入孔连通;所述酸解反应池1底部设有液体排出孔(供氯化钡溶液排出),所述液液反应池2上设有液体入孔(供氯化钡溶液输入),且所述液体排出孔与所述液体入孔连通;所述酸解反应池1靠近顶部设有盐酸入管(供盐酸投料)和碳酸钡投入口(供钡源投料),且所述盐酸入管经管路连接有盐酸储罐13,所述碳酸钡投入口连接碳酸钡储罐14;所述气液反应池3上设有浆液入口(供氢氧化钙浆料输入),且

所述浆液入口经管路连接有氢氧化钙储罐5;所述气液反应池3设有浆液排出口,且所述浆液排出口连接有过滤洗涤塔a6(实现对反应生成的纳米碳酸钙沉淀过滤、洗涤,回收滤液和洗涤水,滤液和洗涤水中会残留钙离子,将钙离子进行循环利用,降低废液排放),所述过滤洗涤塔a6滤液排出端连接所述氢氧化钙储罐5,所述过滤洗涤塔a6的滤饼排出端连接有干燥塔a7,所述干燥塔a7与所述纳米碳酸钙储罐8连通;所述液液反应池2上设有硫酸入口(供硫酸投料),且所述硫酸入口经管路连接有硫酸储罐4;所述液液反应池2上设有反应浆液排口(供反应含硫酸钡的沉淀浆料排出),且所述反应浆液排口经管路连接有过滤洗涤塔b11(实现对反应生成的纳米硫酸钡沉淀过滤、洗涤,回收滤液和洗涤水,滤液和洗涤水中会残留盐酸成分,将盐酸进行循环利用,降低废液排放),所述过滤洗涤塔b11的滤液排出端经管路连接有浓缩池12,所述浓缩池12的排出端与所述盐酸入管连通;所述过滤洗涤塔b11的滤饼排出端连接有干燥塔b10,所述干燥塔b10与所述纳米硫酸钡储罐9连通;所述液液反应池2和所述气液反应池3内均安装有改进型泰勒反应器,所述的改进型泰勒反应器呈圆锥形。该装置不仅能够实现纳米硫酸钡、纳米碳酸钡的联产,主要还是解决了纳米硫酸钡利用“氯化钡”存在的钡源成本高,氯离子处理难度较大,环保压力大,造成成本高;同时解决碳酸钡溶解度较低,硫酸钡结晶体容易包覆碳酸钡,导致所得纳米硫酸钡的纯度较低的缺陷。本发明创造制备所得的纳米硫酸钡的纯度达到98%以上,充分避免了形成硫酸钡沉淀对碳酸钡包覆的过程,而且能够实现盐酸的循环回收利用,降低了氯离子处理难度大,避免了氯化钡成本高的缺陷。在处理过程,利用工艺步骤结合改进型泰勒反应器的处理,保障了工业化、产业化生产过程的效率,避免了对泰勒反应器堵塞,造成成本高的缺陷,而且改善了纳米硫酸钡的品质,使得粒径<100nm。

[0056]

如图3和图4和图5所示,改进型泰勒反应器,包括外锥筒15和内锥筒16,且所述内锥筒16能够旋转,所述外锥筒15固定;所述内锥筒16的外壁与所述外锥筒15的内壁之间形成间隙17(间隙宽度选自但不仅限于1

‑

10mm),且所述内锥筒16上设有若干小孔18(孔径选自但不仅限于0.2

‑

1mm);所述小孔18连通所述间隙17与所述内锥筒16内部;所述外锥筒15上设有伸入到所述间隙17内的第一进料管20,所述内锥筒16上设有伸入到所述内锥筒16内部的第二进料管21,且所述外锥筒15底部设有排料口19。该改进型泰勒反应器适宜纳米硫酸钡和/或纳米碳酸钙生产应用,采用内锥筒16、外锥筒15以及内锥筒16能够旋转,外锥筒15固定的技术手段,实现了物料混合均匀,能够“爆炸性”成核,缩短扩散时间,促进反应,提高了反应产品的品质,而且避免了容易造成堵塞的现象,保障了工业化、产业化生产效率。

[0057]

对于“内锥筒16能够旋转,外锥筒15固定”是内锥筒16位于所述外锥筒15内部,形成如图3、图4、图5所示的截面为锥形的结构,内锥筒16能够在外锥筒15内部做旋转运动,使得位于内锥筒16内部的物料,在离心力作用下,从小孔18进入到间隙17之间,再与从外锥筒15上设置的第一进料管20输送进入的物料进行“高速冲击”混合,提高物料混合接触面,缩短物料相互之间的扩散时间,提高成核效率和速率,避免出现颗粒之间的包覆现象,有助于提高纯度、改善粒度和白度。

[0058]

本发明创造在利用上述改进型泰勒反应器用于制备纳米碳酸钙时,将二氧化碳气体经过第二进料管21输送到内锥筒16内部,开启内锥筒16旋转,使得二氧化碳气体从小孔18进入到间隙17内,氢氧化钙浆料从第一进料管20输入到间隙17内,进而在小孔18作用下,二氧化碳形成微小气泡,增大了二氧化碳气体与氢氧化钙浆料的接触面积,使得气液混合

均匀,发生气液沉淀反应,结合上述制备的工艺处理,实现了纳米碳酸钙制备,使得所得纳米碳酸钙的平均粒径维持在30

‑

90nm,纳米碳酸钙纯度达到98%以上,白度96%以上。

[0059]

在利用上述改进型泰勒反应器用于制备纳米硫酸钡时,将氯化钡溶液经第二进料管21输入到内锥筒16内,将硫酸经第一进料管20输入到间隙17内,氯化钡溶液经小孔18分散与硫酸混合,利用内锥筒16旋转、外锥筒15固定的方式,实现氯化钡溶液与硫酸“高速冲击”混合,提高液液接触面,提高传质效果,结合上述制备的工艺处理,实现了纳米硫酸钡制备,使得所得纳米硫酸钡的平均粒径维持在45

‑

80nm,纳米碳酸钙纯度达到98%以上,白度96%以上。

[0060]

对于内锥筒16旋转,外锥筒15固定的技术手段如何实现,对于本领域技术人员来说是完全能够解决的,其只要满足不影响持续向内锥筒16内持续输入物料,达到连续化生产的目的,无论采用何种设计结构来满足内锥筒16旋转、外锥筒15固定的技术手段,均符合本发明创造的设计和发明创造理念,均应当被考虑在本发明创造的范畴之内,例如:将能够带动内锥筒16旋转的旋转轴23设置在顶部,而对于第二进料管21能够随着内锥筒16旋转而相对滑动的设计结构。本研究者为了能够使得本领域技术人员充分理解,结合实际操作过程,现对实现内锥筒16旋转,外锥筒15固定时,该改进型泰勒反应器能够工作的相关实施例作出以下简要例举,以便于本领域技术人员充分理解本发明创造:

[0061]

如图3和图4和图5所示,所述内锥筒16底部一体成型设有竖直向下的旋转轴23,且所述旋转轴23穿过所述外锥筒15的底部连接动力源,所述的动力源采用电机、柴油机、汽油机或者其他能够带动旋转轴23旋转起来的动力设计即可,例如:还可以采用水轮机等;同时,所述第二进料管21从所述内锥筒16顶部插入到所述内锥筒16内部,所述第二进料管21与所述内锥筒16顶壁之间设有第二轴承25,使得在旋转轴23旋转过程,带动内锥筒16旋转,第二进料管21在第二轴承25作用下,不发生旋转,进而能够持续向内锥筒16内部供料;对于优选的方案是在第二轴承25内安装有固定柱22,使得内锥筒16能够围绕固定柱22,在第二轴承25作用下而旋转,固定柱22内中空,第二进料管21从固定柱22插入到内锥筒16内,能够便于及时的将第二进料管21取出或调节插入的深度,满足不同物料输入的需求,提高便捷性。对于旋转轴23与外锥筒15底部之间有两种方案:

①

旋转轴23穿过外锥筒15底部,且旋转轴23与外锥筒15底部之间设有第一轴承24,实现在第一轴承24作用下,达到旋转,同时有助于提高稳定性;

②

外锥筒15底部直接开口形成排料口19,旋转轴23从排料口19穿出连接动力源,且排料口19内壁与所述旋转轴23外壁之间形成供排出混合物料的缝隙。利用内锥筒16、外锥筒15结构设计,结合内锥筒16旋转时,内锥筒16内部物料向间隙17内物料高速冲击下,能够有效避免粒子集聚后堵塞,提高工业化、产业化生产效率。

[0062]

对于本发明创造中其他未尽事宜,本领域技术人员可以参照现有技术或者本领域技术人员所熟知的公知常识、常规技术手段加以实现。例如:粉碎可以参照专利号为200310122805.5中的气流粉碎等处理手段加以处理。再例如:所述液液反应池2和所述气液反应池3内均安装有改进型泰勒反应器,对于改进型泰勒反应器如何安装在所述液液反应池2和所述气液反应池3,本领域技术人员完全可以参照常规的技术手段和公知常识加以实现,属于本领域技术人员所熟知的,为了能够更加清楚明晰的让本领域技术人员理解,本研究者结合实践应用,对其作出适当的补充和说明:例如直接将改进型泰勒反应器直接置于池子内,使得物料在改进型泰勒反应器内混合形成浆液之后,流入到所述液液反应池2和所

述气液反应池3;或者是将改进型泰勒反应器直接固定在所述液液反应池2和所述气液反应池3池壁上,使得物料在改进型泰勒反应器内混合形成浆液之后,流入到所述液液反应池2和所述气液反应池3;再或者直接将改进型泰勒反应器作为所述液液反应池2和所述气液反应池3加以利用。

[0063]

实施例1

[0064]

取摩尔浓度为0.4mol/l盐酸1015g加入带有搅拌的烧瓶内,在搅拌下加入40.0g碳酸钡粉末,水浴加热控制反应温度为30℃,搅拌至反应液澄清,得到摩尔浓度为0.2mol/l氯化钡溶液,并在该过程收集反应逃逸出来的二氧化碳气体,储存在二氧化碳储罐中。

[0065]

将0.2mol/l氯化钡溶液和0.2mol/l硫酸按照化学计量比泵入改进型泰勒反应器中混合,控制转速1500rpm,反应温度30℃,反应所得浆料经过滤、水洗、干燥、粉碎得到硫酸钡产物,经粒径检测分析(如图4所示),平均粒径为50nm。该步骤中将滤液和水洗的洗液合并后,浓缩至摩尔浓度为0.4mol/l盐酸后,用于循环处理碳酸钡粉末。

[0066]

将二氧化碳气体经流量计计量通入改进型泰勒反应器,同时泵入浓度为1g/l的氢氧化钙溶液,控制反应温度为5℃,转速1500rpm,氢氧化钙适当过量,且维持二氧化碳浓度在50%,待测定ph约为7时,得到碳酸钙浆料,经过滤、水洗、干燥、粉碎得到碳酸钙产品,经粒径检测分析,平均粒径为35nm。该步骤中过滤所得滤液与水洗所得洗液混合,作为水配制氢氧化钙溶液。

[0067]

在实施例1的基础上,本研究者进一步研究了关于氯化钡浓度、硫酸浓度、反应温度、改进型泰勒反应器转速变化,其对硫酸钡粒径影响情况,具体情况如下表1:

[0068]

表1

[0069][0070]

在实施例1的基础上,本研究者进一步研究了关于二氧化碳浓度、氢氧化钙浆料固含量、反应温度、改进型泰勒反应器转速变化,其对碳酸钙粒径影响情况,具体情况如下表2:

[0071]

表2

[0072][0073]

对实施例1

‑

实施例16制备的硫酸钡、碳酸钙产品的纯度和白度进行检测分析,其

结果如表3所示:

[0074]

表3

[0075][0076]

备注:

①

baso4参照gb/t 2899

‑

2017《工业沉淀硫酸钡》检测分析;

[0077]

②

caco3参照gb/t 19590

‑

2011《纳米碳酸钙》检测分析。

[0078]

本发明创造其他未尽事宜参照现有技术或者本领域技术人员所熟知的公知常识、常规技术手段加以实现即可。

[0079]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。