1.本发明属于日化领域,具体涉及一种洗发用硫化硒复合粉。

背景技术:

2.日常生活中,受压力和环境污染的影响,越来越多的人被头屑、头皮瘙痒、头皮炎症等问题困扰,目前市面上的去屑产品大多采用吡啶硫酸盐作为去屑剂,但这类去屑剂存在着弊端,吡啶硫酸盐刺激性强,不溶于水又及难溶于有机溶剂,其应用于洗发水中易出现与其它组分相容性差、不易分散、易沉淀结团,导致去屑效果不稳定。现有技术采用植物提取物作为去屑剂,具有温和无刺激的特点,但植物提取物成分复杂,有效成分和有益效果不明确,效果不明显甚至并无产品声称的效果,植物提取物的有效成分易受提取工艺的影响,体系中的其他组分和货架周期也容易对植物提取物的稳定性和活性物质的高活性带来影响,导致去屑效果不稳定。市面上二硫化硒洗剂为医用洗剂,通用含量为2.5%,针对头皮上的细菌和脂溢性皮炎有良好的疗效,二硫化硒主要是以香波的形式外用,一般主要外用于头皮部位以及头发部位,主要作用是抗真菌和止痒,而且具有一定的控制油脂的作用,所以在临床上一般大多用于头皮脂溢性皮炎,头皮糠疹等,一般3

‑

4天洗1次头,能够起到一定的去脂消炎和止痒的作用,但是二硫化硒对皮肤的刺激性很强,药剂内的固含量过高,不能长期使用。而且二硫化硒具有很强的抑制皮脂腺分泌的作用,高含量的剂型容易使得头皮过于干燥,反而引发头皮屑增多和头痒问题。再者,二硫化硒洗剂的清洁能力不强,还需要搭配洗发水使用,给用户带来不便。

3.此外,市面上的药用硫化硒与洗发水通常均为分离购买,用户在使用过程中将洗发水与硫化硒按1:1或2:1配合使用,主要是由于二硫化硒密度大,不溶于水和油,很难在洗发水体系内悬浮,容易造成洗发水与硫化硒的分离,使得硫化硒难以均匀的涂抹于人体头部,造成去屑止痒效果差。

4.目前二硫化硒的制备方法主要有两种。

5.一为湿法合成:在酸性条件下,向亚硒酸溶液(二氧化硒溶于水的溶液)加入硫化钠(或硫化铵、硫化氢铵)溶液和冰乙酸溶液反应生成二硫化硒,再经过滤、洗涤、干燥得到二硫化硒产品。其缺点在于:此法制备的二硫化硒纯度偏低。因合成过程用到醋酸,生产环境相对较差,对设备要求较高;且合成与洗涤过程,产生大量污水,综合生产成本较高。

6.二为火法合成:将硒、硫按照比例配好加入石英管内,抽真空封管后高温合成,最后降温碎管取样。其缺点在于:抽真空封管,需将石英管内真空抽至10

‑

5pa以下后煅烧密封,对设备要求较高。石英管装料量少,单批产能低;石英管为消耗品,产生的石英废料多,综合生产成本较高。

技术实现要素:

7.基于上述问题,本发明提出了一种制备高纯度、高水溶性的硫化硒复合粉,所述硫化硒复合粉通过如下步骤制备:

(1)通过水热法制备碳球;(2)配置电解液,通过电化学处理于碳球表面阴极沉积纳米硒碳球颗粒;(3)将获得的纳米硒碳球颗粒真空干燥,(4)硫化制备硫掺杂的硫化硒碳球颗粒;(5)提纯硫化硒碳球颗粒,获得洗护用硫化硒复合粉。

8.进一步的,所述水热法制备碳球的过程如下:将10

‑

15g的葡萄糖溶解与100ml去离子水中,并加入1

‑

1.5g甲醛,使用氢氧化钠调节ph浓度为8

‑

8.5,搅拌后转移至水热反应釜,在200

‑

220

o

c下水热处理12

‑

16h,获得棕褐色悬浮液,过滤、洗涤、干燥处理,获得碳球颗粒。

9.进一步的,所述配置电解液由亚硒酸钠、氯化钠、硼酸、表面活性剂、碳球颗粒和去离子水组成,所述亚硒酸钠为17.3

‑

51.9g/l,氯化钠为10

‑

12 g/l、硼酸为20

‑

25 g/l、表面活性剂0.05

‑

0.1 g/l、碳球颗粒为15

‑

25g/l。

10.进一步的,所述步骤(2)中的电化学处理电流密度为0.2

‑

0.4 ma/cm2,电化学处理时间为50

‑

90min。

11.进一步的,所述步骤(2)中的电化学过程中以惰性导电材料为阴极和阳极,所述阴极可拆卸的附着于电解槽内部,且环绕阳极设置,阳极设置于电解槽中心位置,在电化学还原硒过程中进行搅拌。

12.进一步的,所述阴极材料优选碳材,所述阴极周期清洗浸泡于碱液中,回收阴极表面的硒单质制备亚硒酸钠,所述搅拌速度为300

‑

400rpm。

13.进一步的,所述真空干燥的温度为100

‑

120

o

c,时间为1

‑

2h。

14.进一步的,所述硫化制备硫化硒碳球颗粒的过程为:将步骤(3)干燥获得的硫化硒碳球颗粒置于反应炉中,通入升华硫粉气体,不断旋转翻滚反应炉,于140

‑

170

o

c下充分反应5

‑

8h,自然冷却,形成硫掺杂的硫化硒碳球颗粒。

15.进一步的,所述提纯硫化硒碳球颗粒的过程为:将步骤(5)制备的硫掺杂的硫化硒碳球颗粒放置于流动气干燥炉中,所述流动气为氮气,干燥温度为110

‑

120

o

c,干燥时间为2

‑

3h。

16.进一步的,所述升华硫粉气体包括有95

‑

98vol.%氮气。

17.进一步的,所述硫化硒复合粉用于洗发水、洗发膏、洗发皂等去屑止痒洗护试剂的添加剂。

18.关于本发明制备的过程作如下详述。

19.(1)通过水热法制备碳球:所述水热法制备碳球的过程如下:将10

‑

15g的葡萄糖溶解与100ml去离子水中,并加入1

‑

1.5g甲醛,使用氢氧化钠调节ph浓度为8

‑

8.5,搅拌后转移至水热反应釜,在200

‑

220

o

c下水热处理12

‑

16h,获得棕褐色悬浮液,过滤、洗涤、干燥处理,获得碳球颗粒。

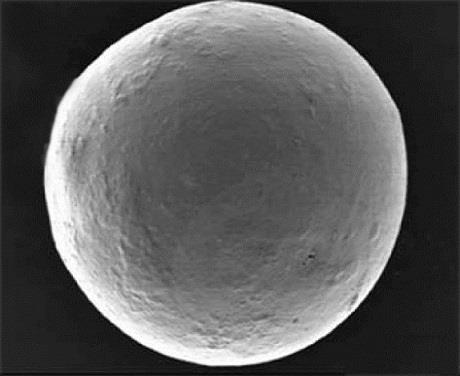

20.本发明采用水热法制备微米级的碳球,如附图1所示,所述微米级碳球的密度低,比表面积高,最为主要的原因在于通过水热处理获得的碳球本身会含有大量极性官能团,主要为大量的含氧官能团,如羟基和羰基,当期作为电解液添加剂时,所述碳球可以均匀的分布于电解液中,水热溶液中包括有葡萄糖、甲醛、和ph调节剂,其中其中的葡萄糖为碳源,由此制备的碳球的尺寸集中分布于2

‑

4μm,当碳球的粒径与葡萄糖的浓度密切相关,在一定

范围内,葡萄糖的浓度增加,获得的碳球的尺寸会明显增加;甲醛为助剂或稳定剂,其中羰基会有效的与碳球表面的羟基或羰基反应,可增强碳球的极性,提高碳球在水中的稳定性;此外,除了浓度和时间,对于水热而言,关键因素在于温度,当水热温度低时,颗粒小,分散度高,但是粒径的均匀度较低,不能有效的获得均一粒径的碳微球,当水热温度高时,颗粒大,容易团聚,使得其分散度低,限定水热温度为200

‑

220

o

c,该温度段可以获得2

‑

4μm的大球,如附图2所示,且分散度较好,有利于工艺生产和控制。

21.(2)配置电解液,通过电化学处理于碳球表面阴极沉积纳米硒碳球颗粒;本发明并非首次提出通过电沉积的手段,电化学还原获得纳米硒颗粒,如cn102776524a公开了纳米硒的制备方法,包括:a)、向电解槽中加入含有硒源的电解液和无机惰性颗粒,在搅拌状态下,向电解槽中通入直流电;b)、将电解槽内的混合物依次进行过滤、水洗、干燥,得到硒颗粒和无机惰性颗粒的混合物。

22.在所述专利中,进行如下解释:随着还原反应的进行,不断有硒在阴极表面形成。为了避免硒颗粒大量沉积于阴极表面形成晶态的硒,避免过高的极化电位增加反应过程中的能耗,本发明向电解槽中加入无机惰性颗粒,同时在搅拌状态下进行电解,在搅拌力的带动下,无机惰性颗粒不断碰撞阴极,无机惰性颗粒与阴极表面发生摩擦,同时带动阴极表面的硒颗粒脱离阴极表面,进入电解液体系,随后将电解槽内的混合物进行过滤,将过滤得到的固体颗粒依次进行洗涤、干燥便得到无定形硒颗粒和无机惰性颗粒的混合物。

23.所述专利存在以下明显的问题:(1)所述专利通过电化学还原处理,在阴极表面析出了硒材料,然后通过无机惰性颗粒的研磨作用,将阴极表面的硒材料物理碰撞刮下,最终获得了硒 无机颗粒的混合物,由于无机惰性颗粒的不导电性,使得无机颗粒表面不可能电沉积硒颗粒。

24.(2)所述专利最终制备的硒为纳米级,本发明对此表示怀疑态度,本领域技术人员知晓的,无机惰性颗粒的粒径为150目~200目,使用接近70微米的惰性颗粒,是无法在阴极表面刮下纳米级的硒颗粒的。

25.但是所述专利提供的通过电化学处理,在阴极表面沉积纳米级的硒是可行的,基于上述原理,本发明采用导电的碳球,在导电碳球的表面沉积硒纳米可以,即可以获得表面附着有硒纳米颗粒的微米碳球,具体解释如下:首先配置电解液,所述电解液由亚硒酸钠、氯化钠、硼酸、表面活性剂、碳球颗粒和去离子水组成,所述亚硒酸钠为17.3

‑

51.9g/l,氯化钠为10

‑

12 g/l、硼酸为20

‑

25 g/l、表面活性剂0.05

‑

0.1 g/l、碳球颗粒为15

‑

25g/l。

26.其中所述亚硒酸钠为硒源,在酸性电化学条件下,发生如下反应6h

seo

32

‑

4e

‑

→

3h2o se;所述氯化钠为导电盐,提高电解液的导电能力,此外,硫酸钠、硫酸镁也可以作为导电盐;硼酸为ph稳定剂,有效的维持电解液的ph稳定性;表面活性剂是为了提高无机颗粒在镀液中的分散性,可以为现有技术中任意的表面活性剂,如十二烷基硫酸钠、非离子表面活性剂p123、或者吐温类表面活性剂均可。

27.此外,由于本发明的碳球表面存在大量的含氧极性基团,所述基团会明显的吸附seo

32

‑

离子,形成c

‑ꢀ

seo

32

‑

的键合,所述碳球在搅拌的条件下,以无序的状态,强烈的撞击到

阴极材料表面,当可导电的碳球与阴极接触时,碳球表面的seo

32

‑

会在碳球上发生电化学还原形成纳米硒,此外,如果游离的seo

32

‑

与可导电的碳球接触时,游离的seo

32

‑

同样也会在阴极表面沉积纳米硒,此外,应当注意的是,碳球在搅拌条件下,有概率的与阴极接触而发生导电,这就表明会有一部分游离的seo

32

‑

无法与导电的碳球接触,即本技术无可避免的会在阴极表面发生seo

32

‑

电化学,因此经过长时间的电化学还原处理,阴极表面会形成硒颗粒,即在电解中至少存在三种类型的硒,一种为附着在碳球表面的硒a,一种为附着在阴极表面的硒b,一种为由于搅拌或摩擦从阴极表面掉入电解中的硒c,其中在回收纳米硒碳球颗粒时,所述颗粒中包括有硒a和硒c,两者为混合物,但是两者在形态上存在明显的区别,所述硒a为附着在微米碳球表面的纳米级的硒颗粒,硒a的尺寸为50

‑

200nm,硒c是通过物理碰撞摩擦获得的肉眼可见的微粒硒,为微米或毫米级的硒单质,所述硒c是需要回收的,由于所述硒a和硒c在形貌和尺寸上的明显区别,可所述硒a为微米尺寸碳球

‑

纳米硒颗粒,水溶性好,密度低,可长时间的悬浮于水溶液中不沉淀,所述硒c为微米,主要为毫米的无定型单质颗粒,水溶性较差,密度大,易沉淀,因此所述硒a和硒c可以通过简单的悬浮分离法或者离心分离法进行分离,获得的硒a进行步骤(3)处理

‑

将获得的纳米硒碳球颗粒真空干燥;获得的硒c浸泡于碱液,重新进行二次回收制备亚硒酸钠,反应式如下:3se 6naoh=na2seo3 2na2se 2h2o。

28.此外,电化学过程中以惰性导电材料为阴极和阳极,所述阴极可拆卸的附着于电解槽内部,且环绕阳极设置,阳极设置于电解槽中心位置,在电化学还原硒过程中进行搅拌。在阴极表面沉积有大量的硒b,所述硒b与硒c的处理方式一致,进行二次回收,因此所述可拆卸的阴极需要进行定期清理,一来可以提高阴极的导电率,二来回收阴极表面的硒c。

29.(3)将获得的纳米硒碳球颗粒真空干燥:所述真空干燥的温度为100

‑

120

o

c,时间为1

‑

2h,真空干燥的主要目的在于除去纳米硒碳微球表面的液体,由于纳米硒的活性较高,因此需要真空干燥,干燥温度不易过高,避免由于温度过高,导致纳米硒与微米碳球的结合力降低,从而发生热迁移,最终导致颗粒尺寸变大。

30.(4)硫化制备硫掺杂的硫化硒碳球颗粒;将步骤(3)干燥获得的硫化硒碳球颗粒置于反应炉中,通入升华硫粉气体,不断旋转翻滚反应炉,于140

‑

170

o

c下充分反应5

‑

8h,自然冷却,形成硫掺杂的硫化硒碳球颗粒。

31.如上述,本发明通过类似滚镀的方式,通过导电碳微球与阴极接触,使得碳微球作为阴极,在其表面电化学还原硒,获得的硒a的尺寸为50

‑

200nm,颗粒尺寸小,活性较高,分布均匀,通过简单的硫升华法,在一定温度下即可实现硫气与硒纳米颗粒的反应形成硫化硒纳米颗粒。

32.(5)提纯硫化硒碳球颗粒,获得洗护用硫化硒复合粉:将步骤(5)制备的硫掺杂的硫化硒碳球颗粒放置于流动气干燥炉中,所述流动气为氮气,干燥温度为110

‑

120

o

c,干燥时间为2

‑

3h,所述升华硫粉气体包括有95

‑

98vol.%氮气。

33.如上述,由于纳米硒的负载量有限,基本上与硫粉可以完全的反应,多余的硫粉会以以下两种形态存在:(1)升华硫,不在微球表面沉积,随氮气气体移动,不停留;(2)阻滞硫,由于微孔球具有一定的比表面积,会被微孔或者纳米孔阻滞,在冷却过程中,形成硫粉,基于上述内容,为了提高微米碳球表面硫化硒的纯度,需要对步骤(4)中处理获得的硫掺杂的硫化硒碳球颗粒进行表面处理,处理方式即为惰性气体循环加热,然阻滞硫进行二次升

华,离开载体表面,最终获得高纯度洗护用硫化硒复合粉,所述硫化硒在碳微球载体表面的负载量为1

‑

3wt.%,硫化硒的纯度≥95wt.%,硫化硒尺寸为200

‑

300nm,如附图3所示,通过电化学还原获得硫化硒

‑

碳微球表面的粗糙度相对比附图2有明显的提升,在附图4中,其中的虚线方框位置为硫化硒纳米颗粒。

34.通过上述制备方法获得的硫化硒复合粉用于洗发水、洗发膏、洗发皂等去屑止痒洗护试剂的添加剂。

35.有益技术效果(1)本发明制备的一种洗发用硫化硒复合粉,所述硫化硒以纳米形态均匀分散于纳米微球表面。

36.(2)微米碳球表面的硫化硒纯度高,可直接与洗发组合物混合使用,在组合物中不易发生沉降分离,无需在使用时再进行硫化硒与洗发水的混合,简单方便。

37.(3)本发明制备的碳球本身的水溶性较好,碳球微粒可作为活性炭洗发水添加剂,能够减少头屑产生,降低油脂分泌,并对马拉色菌有明显的抑制作用,即微球碳 硫化硒作为添加剂使得洗发水具有多重功能。

附图说明

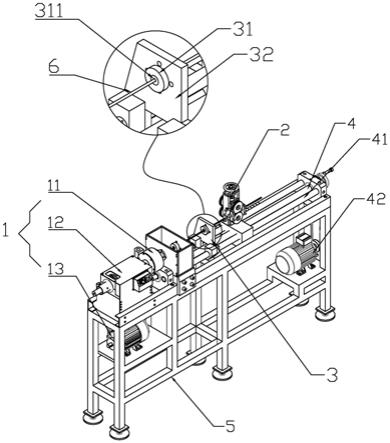

38.附图1:本发明通过水热处理的获得微米碳球的sem图。

39.附图2:本发明通过水热处理的获得微米碳球的sem放大图。

40.附图3:本发明制备的硫化硒复合粉的sem图。

41.附图4:本发明制备的硫化硒复合粉的sem放大图。

具体实施方式

42.实施例1一种洗发用硫化硒复合粉,所述硫化硒复合粉通过如下步骤制备:(1)通过水热法制备碳球。

43.将10的葡萄糖溶解与100ml去离子水中,并加入1甲醛,使用氢氧化钠调节ph浓度为8,搅拌后转移至水热反应釜,在200

o

c下水热处理12h,获得棕褐色悬浮液,过滤、洗涤、干燥处理,获得碳球颗粒。

44.(2)配置电解液,通过电化学处理于碳球表面阴极沉积纳米硒碳球颗粒。

45.所述配置电解液由亚硒酸钠、氯化钠、硼酸、表面活性剂、碳球颗粒和去离子水组成,所述亚硒酸钠为17.3g/l,氯化钠为10 g/l、硼酸为20g/l、表面活性剂0.05 g/l、碳球颗粒为15g/l。

46.电化学过程中以惰性导电材料为阴极和阳极,所述阴极可拆卸的附着于电解槽内部,且环绕阳极设置,阳极设置于电解槽中心位置,在电化学还原硒过程中进行搅拌。

47.所述电化学处理电流密度为0.2 ma/cm2,电化学处理时间为50min。

48.(3)将获得的纳米硒碳球颗粒真空干燥。

49.所述真空干燥的温度为100

o

c,时间为1h。

50.(4)硫化制备硫掺杂的硫化硒碳球颗粒。

51.将步骤(3)干燥获得的硫化硒碳球颗粒置于反应炉中,通入升华硫粉气体,所述升

华硫粉气体包括有95vol.%氮气,不断旋转翻滚反应炉,于140

o

c下充分反应5h,自然冷却,形成硫掺杂的硫化硒碳球颗粒。

52.(5)提纯硫化硒碳球颗粒,获得洗护用硫化硒复合粉。

53.将步骤(5)制备的硫掺杂的硫化硒碳球颗粒放置于流动气干燥炉中,所述流动气为氮气,干燥温度为110

o

c,干燥时间为2h。

54.所述阴极材料优选碳材,所述阴极周期清洗浸泡于碱液中,回收阴极表面的硒单质制备亚硒酸钠,所述搅拌速度为300rpm。

55.实施例2一种洗发用硫化硒复合粉,所述硫化硒复合粉通过如下步骤制备:(1)通过水热法制备碳球。

56.将12.5g的葡萄糖溶解与100ml去离子水中,并加入1.25g甲醛,使用氢氧化钠调节ph浓度为8.25,搅拌后转移至水热反应釜,在210

o

c下水热处理14h,获得棕褐色悬浮液,过滤、洗涤、干燥处理,获得碳球颗粒。

57.(2)配置电解液,通过电化学处理于碳球表面阴极沉积纳米硒碳球颗粒。

58.所述配置电解液由亚硒酸钠、氯化钠、硼酸、表面活性剂、碳球颗粒和去离子水组成,所述亚硒酸钠为34.6g/l,氯化钠为11g/l、硼酸为22.5 g/l、表面活性剂0.075 g/l、碳球颗粒为20/l。

59.电化学过程中以惰性导电材料为阴极和阳极,所述阴极可拆卸的附着于电解槽内部,且环绕阳极设置,阳极设置于电解槽中心位置,在电化学还原硒过程中进行搅拌。

60.所述电化学处理电流密度为0.3 ma/cm2,电化学处理时间为70min。

61.(3)将获得的纳米硒碳球颗粒真空干燥。

62.所述真空干燥的温度为110

o

c,时间为1.5h。

63.(4)硫化制备硫掺杂的硫化硒碳球颗粒。

64.将步骤(3)干燥获得的硫化硒碳球颗粒置于反应炉中,通入升华硫粉气体,所述升华硫粉气体包括有95

‑

98vol.%氮气,不断旋转翻滚反应炉,于155

o

c下充分反应6.5h,自然冷却,形成硫掺杂的硫化硒碳球颗粒。

65.(5)提纯硫化硒碳球颗粒,获得洗护用硫化硒复合粉。

66.将步骤(5)制备的硫掺杂的硫化硒碳球颗粒放置于流动气干燥炉中,所述流动气为氮气,干燥温度为115

o

c,干燥时间为2.5h。

67.所述阴极材料优选碳材,所述阴极周期清洗浸泡于碱液中,回收阴极表面的硒单质制备亚硒酸钠,所述搅拌速度为350rpm。

68.实施例3一种洗发用硫化硒复合粉,所述硫化硒复合粉通过如下步骤制备:(1)通过水热法制备碳球。

69.将15g的葡萄糖溶解与100ml去离子水中,并加入1.5g甲醛,使用氢氧化钠调节ph浓度为8.5,搅拌后转移至水热反应釜,在220

o

c下水热处理16h,获得棕褐色悬浮液,过滤、洗涤、干燥处理,获得碳球颗粒。

70.(2)配置电解液,通过电化学处理于碳球表面阴极沉积纳米硒碳球颗粒。

71.所述配置电解液由亚硒酸钠、氯化钠、硼酸、表面活性剂、碳球颗粒和去离子水组

成,所述亚硒酸钠为51.9g/l,氯化钠为12 g/l、硼酸为25 g/l、表面活性剂0.1 g/l、碳球颗粒为25g/l。

72.电化学过程中以惰性导电材料为阴极和阳极,所述阴极可拆卸的附着于电解槽内部,且环绕阳极设置,阳极设置于电解槽中心位置,在电化学还原硒过程中进行搅拌。

73.所述电化学处理电流密度为0.4 ma/cm2,电化学处理时间为90min。

74.(3)将获得的纳米硒碳球颗粒真空干燥。

75.所述真空干燥的温度为120

o

c,时间为2h。

76.(4)硫化制备硫掺杂的硫化硒碳球颗粒。

77.将步骤(3)干燥获得的硫化硒碳球颗粒置于反应炉中,通入升华硫粉气体,所述升华硫粉气体包括有98vol.%氮气,不断旋转翻滚反应炉,于170

o

c下充分反应8h,自然冷却,形成硫掺杂的硫化硒碳球颗粒。

78.(5)提纯硫化硒碳球颗粒,获得洗护用硫化硒复合粉。

79.将步骤(5)制备的硫掺杂的硫化硒碳球颗粒放置于流动气干燥炉中,所述流动气为氮气,干燥温度为120

o

c,干燥时间为3h。

80.所述阴极材料优选碳材,所述阴极周期清洗浸泡于碱液中,回收阴极表面的硒单质制备亚硒酸钠,所述搅拌速度为400rpm。

81.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。