1.本发明涉及一种负载金属吸附材料的碳材料、锂离子二次电池用正极材料、锂离子二次电池用正极、锂离子二次电池。

背景技术:

2.在锂离子二次电池中,在将含有铁的材料用作正极材料的情况下,铁离子从正极材料溶出到电解液中。铁离子随着电池的驱动而向负极侧迁移。迁移到负极侧的铁离子在负极表面上被还原而成为铁。其结果,在负极表面上析出铁,电池的循环特性劣化。

3.以往,研究了抑制铁离子从正极材料溶出的方法。

4.例如,已知一种提高磷酸锂系粒子的结晶性从而抑制铁从磷酸锂系粒子溶出的方法。

5.并且,已知一种用碳包覆正极活性物质的表面从而抑制铁从正极活性物质溶出的方法。

6.而且,已知一种在电解液中混合螯合剂从而用该螯合剂捕集从正极材料溶出的铁离子的方法(例如,参考专利文献1)。

7.专利文献1:日本专利第5507083号公报

技术实现要素:

8.发明要解决的问题

9.然而,在提高磷酸锂系粒子的结晶性的方法中,难以完全抑制铁的溶出。

10.并且,若欲用碳完全包覆正极活性物质的表面,则碳质覆膜的厚度变大。若碳质覆膜的厚度变大,则对锂离子的迁移造成影响,特性变差。

11.而且,在用螯合剂捕集铁离子的方法中,在电池的驱动期间电解液中的螯合剂向负极侧迁移,析出在负极表面上,由此抑制铁的析出,但是另一方面,螯合剂会妨碍电子及锂离子的迁移。

12.本发明是鉴于上述情况而完成的,其目的在于提供一种能够抑制从正极材料溶出的铁离子析出在负极表面上而不妨碍电子及锂离子的迁移的负载金属吸附材料的碳材料、包含负载金属吸附材料的碳材料的锂离子二次电池用正极材料、包含锂离子二次电池用正极材料的锂离子二次电池用正极及具备锂离子二次电池用正极的锂离子二次电池。

13.用于解决问题的方案

14.为了解决上述技术课题,本发明的一方式提供一种包含碳材料和负载在该碳材料上的金属吸附材料的负载金属吸附材料的碳材料。

15.在本发明的一方式中,所述碳材料可以是选自由炭黑、碳纳米管及活性炭组成的组中的至少1种。

16.在本发明的一方式中,所述金属吸附材料可以是羟基氧化铁。

17.在本发明的一方式中,金属元素的含量可以是所述碳材料的0.01mol%以上且10mol%以下。

18.在本发明的一方式中,提供一种包含用碳质覆膜包覆的橄榄石系正极活性物质和本发明的一方式的负载金属吸附材料的碳材料的锂离子二次电池用正极材料。

19.在本发明的一方式中,所述橄榄石系正极活性物质可以由通式li

x

a

y

d

z

po4(其中,a为选自由co、mn、ni、fe、cu及cr组成的组中的至少一种,d为选自由mg、ca、sr、ba、ti、zn、b、al、ga、in、si、ge、sc及y组成的组中的至少一种,0.9<x<1.1,0<y≤1,0≤z<1,0.9<y z<1.1)表示。

20.本发明的一方式提供一种锂离子二次电池用正极,其具备电极集流体和形成于该电极集流体上的正极合剂层,所述锂离子二次电池用正极中,所述正极合剂层含有本发明的一方式的锂离子二次电池用正极材料。

21.本发明的一方式提供一种锂离子二次电池,其具备正极、负极及非水电解质,所述锂离子二次电池具备本发明的一方式的锂离子二次电池用正极作为所述正极。

22.发明的效果

23.根据本发明,能够提供一种能够抑制从正极材料溶出的铁离子析出在负极表面上而不妨碍电子及锂离子的迁移的负载金属吸附材料的碳材料、包含负载金属吸附材料的碳材料的锂离子二次电池用正极材料、包含锂离子二次电池用正极材料的锂离子二次电池用正极及具备锂离子二次电池用正极的锂离子二次电池。

具体实施方式

24.对本发明的负载金属吸附材料的碳材料、锂离子二次电池用正极材料、锂离子二次电池用正极、锂离子二次电池的实施方式进行说明。

25.另外,为了更好地理解发明的主旨,对本实施方式具体地进行说明,只要没有特别说明,则不限定本发明。

26.[负载金属吸附材料的碳材料]

[0027]

本实施方式所涉及的负载金属吸附材料的碳材料包含碳材料和负载在该碳材料上的金属吸附材料。换句话说,本实施方式所涉及的负载金属吸附材料的碳材料包含碳材料和附着在该碳材料上的金属吸附材料。另外,本实施方式所涉及的负载金属吸附材料的碳材料中的碳材料为一次粒子。

[0028]

作为本实施方式所涉及的负载金属吸附材料的碳材料的形状,可举出球形、椭圆球形、板状、层状等。

[0029]

本实施方式所涉及的负载金属吸附材料的碳材料为一次粒子。在碳材料为后述的炭黑的情况下,本实施方式所涉及的负载金属吸附材料的碳材料的平均一次粒径优选为10nm以上且100nm以下,更优选为15nm以上且60nm以下。在碳材料为后述的碳纳米管的情况下,本实施方式所涉及的负载金属吸附材料的碳材料的平均一次粒径优选为1μm以上且100μm以下,更优选为3μm以上且50μm以下。在碳材料为后述的活性炭的情况下,本实施方式所涉及的负载金属吸附材料的碳材料的平均一次粒径优选为1μm以上且200μm以下,更优选为2μm以上且150μm以下。

[0030]

关于负载金属吸附材料的碳材料的平均一次粒径,能够通过随机选出100个一次

粒子,利用扫描型电子显微镜(sem;scanning electron microscope)测定每一个一次粒子的最长边的长度,并作为其平均值而求出。

[0031]“碳材料”[0032]

作为碳材料,并无特别限定,但优选为选自由炭黑、碳纳米管及活性炭组成的组中的至少1种。

[0033]

作为炭黑,若满足下述平均一次粒径、比表面积的范围,则并无特别限定,但具体而言,可举出mitsubishi chemical corporation制造的#3030b(商品名称)、mitsubishi chemical corporation制造的#3350b(商品名称)、tokai carbon co.,ltd制造的tokablack#5500(商品名称)、tokai carbon co.,ltd制造的tokablack#4300(商品名称)、denka company limited.制造的denka black fx

‑

35(商品名称)、denka company limited.制造的denka black hs

‑

100(商品名称)等。

[0034]

炭黑的平均一次粒径优选为10nm以上且100nm以下,更优选为15nm以上且60nm以下。

[0035]

关于炭黑的平均一次粒径,能够通过随机选出100个一次粒子,利用扫描型电子显微镜(sem;scanning electron microscope)测定每一个一次粒子的最长边的长度,并作为其平均值而求出。

[0036]

炭黑的一次粒子的比表面积优选为10m2/g以上且300m2/g以下,更优选为25m2/g以上且250m2/g以下。

[0037]

关于炭黑的一次粒子的比表面积,使用比表面积仪,通过基于氮(n2)吸附的bet法来求出。

[0038]

作为碳纳米管,若满足下述直径、长度的范围,则并无特别限定,但具体而言,可举出shima trading co.,ltd.制造的hcnts2(商品名称)、shima trading co.,ltd.制造的hcnts10(商品名称)、shima trading co.,ltd.制造的cnts20(商品名称)、corefront corporation制造的0550ca(商品名称,单层cnt)、corefront corporation制造的0550ca

‑

oh(商品名称,单层cnt oh官能化)、corefront corporation制造的0552ca

‑

oh(商品名称,多层cnt oh官能化)、corefront corporation制造的0550ca

‑

cooh(商品名称,单层cnt cooh官能化)等。

[0039]

碳纳米管的直径优选为0.1nm以上且200nm以下,更优选为0.5nm以上且150nm以下。

[0040]

碳纳米管的直径能够通过扫描型电子显微镜(sem;scanning electron microscope)来测定。

[0041]

碳纳米管的长度优选为1μm以上且100μm以下,更优选为3μm以上且50μm以下。

[0042]

碳纳米管的长度能够通过扫描型电子显微镜(sem;scanning electron microscope)来测定。

[0043]

作为活性炭,若满足下述直径(筛孔)的范围,则并无特别限定,但具体而言,可举出kuraray co.,ltd.制造的脱色

·

纯化用pk(商品名称)、ues co.,ltd.制造的ucgcps(商品名称)、ues co.,ltd.制造的ucg

‑

np(商品名称)等。

[0044]

活性炭的直径(筛孔)优选为200μm以下,更优选为150μm以下。

[0045]

活性炭的直径(筛孔)能够通过使用了标准筛的分级来测定。并且,关于进一步进

行粉碎而变小的活性炭的直径,利用扫描型电子显微镜(sem;scanning electron microscope)测定每一个一次粒子的最长边的长度,并作为其平均值而求出。

[0046]

这些碳材料可以单独使用1种,也可以组合使用2种以上。

[0047]“金属吸附材料”[0048]

作为金属吸附材料,只要能够吸附铁离子(fe

2

、fe

3

),则并无特别限定,例如,可举出羟基氧化铁、氢氧化铁、磷酸钙等。它们中,从与铁离子的亲和性优异的观点考虑,优选羟基氧化铁。

[0049]

羟基氧化铁是使氢氧化亚铁进行结晶化而得,且为α

‑

羟基氧化铁(α

‑

feooh)、β

‑

羟基氧化铁(β

‑

feooh)、γ

‑

羟基氧化铁(γ

‑

feooh)及δ

‑

羟基氧化铁(δ

‑

feooh)的混合物。羟基氧化铁在负载在碳材料上的状态下稳定地存在。

[0050]

羟基氧化铁优选为球形晶体、板状晶体等。

[0051]

羟基氧化铁的粒径优选为5nm以上且500nm以下,更优选为15nm以上且300nm以下。

[0052]

对羟基氧化铁的制造方法进行说明。

[0053]

本实施方式中的羟基氧化铁的制造方法具备:将经表面活性化的炭黑粒子与溶解于纯水中的硝酸铁(iii)

·

九水合物以规定量进行混合而制备悬浮液的工序;将氢氧化钠水溶液在搅拌下添加于所述悬浮液中并进行中和的工序;将中和的悬浮液在60℃下进行72小时的加热处理的工序;及将加热处理之后的悬浮液进行过滤,并清洗滤去(回收)的粒子之后,进行干燥的工序。

[0054]

在本实施方式所涉及的负载金属吸附材料的碳材料中,金属吸附材料的含量由金属元素的含量表示。本实施方式所涉及的负载金属吸附材料的碳材料中的金属元素的含量优选为碳材料的0.01mol%以上且10mol%以下,更优选为0.05mol%以上且5mol%以下。金属元素的含量小于所述下限值时,铁离子吸附性能不足。另一方面,若金属元素的含量超过所述上限值,则碳材料表面上的金属元素的负载量变得过多,金属元素从碳材料表面脱落。

[0055]

在金属吸附材料为羟基氧化铁的情况下,本实施方式所涉及的负载金属吸附材料的碳材料中的羟基氧化铁的含量由铁元素(fe)的含量表示。

[0056]

在碳材料为炭黑的情况下,本实施方式所涉及的负载金属吸附材料的碳材料中的羟基氧化铁的含量以fe换算优选为0.05mol%以上且10mol%以下。

[0057]

在碳材料为碳纳米管的情况下,本实施方式所涉及的负载金属吸附材料的碳材料中的羟基氧化铁的含量以fe换算优选为0.1mol%以上且5mol%以下。

[0058]

在碳材料为活性炭的情况下,本实施方式所涉及的负载金属吸附材料的碳材料中的羟基氧化铁的含量以fe换算优选为0.1mol%以上且5mol%以下。

[0059]

本实施方式所涉及的负载金属吸附材料的碳材料包含碳材料和负载在该碳材料上的金属吸附材料,因此在用于正极材料的情况下,能够抑制从正极材料溶出的铁离子析出在负极表面上,而不妨碍电子及锂离子的迁移。

[0060]

例如,在金属吸附材料为羟基氧化铁的情况下,羟基氧化铁的羟基的氢与从正极材料溶出的铁离子进行置换,铁离子被吸附到负载金属吸附材料的碳材料。

[0061]

[负载金属吸附材料的碳材料的制造方法]

[0062]

本实施方式所涉及的负载金属吸附材料的碳材料的制造方法具备在碳材料上负载金属吸附材料的工序。另外,本实施方式所涉及的负载金属吸附材料的碳材料的制造方

法可以在碳材料上负载金属吸附材料的工序之前,具备进行碳材料的表面活性处理的工序。

[0063]“碳材料的表面活性处理工序(工序a)”[0064]

在工序a中,为了在碳材料上负载金属吸附材料,预先实施提高碳材料的表面活性的处理。

[0065]

在硫酸中缓慢地加入硝酸,并将它们的混合物冷却至室温(25℃)之后,将高锰酸钾溶解于该混合物中,从而制备表面处理液。

[0066]

硫酸与硝酸的混合比以质量比(硫酸:硝酸)计优选为5:1以上且1:5以下。

[0067]

高锰酸钾相对于所述的混合物100质量份的添加量优选为3质量份以上且20质量份以下。

[0068]

接着,将碳材料浸渍于表面处理液中,并在室温(25℃)下保持0.5小时以上且5小时以下。

[0069]

碳材料相对于表面处理液100质量份的添加量优选为1质量份以上且30质量份以下。

[0070]

然后,在包含碳材料的表面处理液中追加添加纯水,并保持0.5小时以上且5小时以下。

[0071]

纯水相对于包含碳材料的表面处理液100质量份的添加量优选为100质量份以上且500质量份以下。

[0072]

而且,在包含碳材料的表面处理液中添加过氧化氢水,直至包含碳材料的表面处理液变得透明,且不产生气泡为止。

[0073]

不产生气泡之后,对表面处理液中的碳材料进行过滤,并使用纯水清洗所回收的碳材料。

[0074]

接着,将清洗之后的碳材料浸渍于将氢氧化硼钠0.5g溶解于0.1mol/l氢氧化钠水溶液中而得的水溶液中,并在90℃下进行0.5小时以上且24小时以下的热处理。

[0075]

接着,将水溶液中的碳材料进行过滤之后,使用纯水进行清洗,从而获得了实施了表面活性处理的碳材料。

[0076]“在碳材料上负载金属吸附材料的工序(工序b)”[0077]

将实施了表面活性处理的碳材料与将硝酸铁(iii)

·

九水合物溶解于纯水中而得的硝酸铁(iii)水溶液进行混合,制备悬浮液。

[0078]

溶解于纯水中的硝酸铁(iii)

·

九水合物的量以fe换算优选为0.1mol%以上且5mol%以下。

[0079]

接着,将氢氧化钠水溶液在搅拌下添加于所述悬浮液中,将悬浮液进行中和。

[0080]

氢氧化钠水溶液的浓度优选为0.1mol/l以上且10mol/l以下。

[0081]

然后,将中和之后的悬浮液在60℃下进行6小时以上且72小时以下的热处理。

[0082]

接着,将悬浮液中的碳材料进行过滤之后,使用纯水进行清洗,并在100℃下干燥6小时以上且36小时以下,从而获得负载有羟基氧化铁的碳材料(负载金属吸附材料的碳材料)。

[0083]

[锂离子二次电池用正极材料]

[0084]

本实施方式所涉及的锂离子二次电池用正极材料包含用碳质覆膜包覆的橄榄石

系正极活性物质(以下,有时称为“碳质包覆正极活性物质”。)和本实施方式所涉及的负载金属吸附材料的碳材料。即,本实施方式所涉及的锂离子二次电池用正极材料为碳质包覆正极活性物质与本实施方式所涉及的负载金属吸附材料的碳材料的混合物。

[0085]

在本实施方式所涉及的锂离子二次电池用正极材料中,碳质包覆正极活性物质与负载金属吸附材料的碳材料的混合比以质量比计优选为100:0.1~100:0.5,更优选为100:0.2~100:3。

[0086]

在本实施方式所涉及的锂离子二次电池用正极材料中可以包含碳质包覆正极活性物质,该碳质包覆正极活性物质具有正极活性物质的一次粒子、负载金属吸附材料的碳材料的一次粒子及包覆正极活性物质的一次粒子及负载金属吸附材料的碳材料的一次粒子的至少一个表面以及二次粒子(正极活性物质与负载金属吸附材料的碳材料的混合物)的表面的碳质覆膜(热解碳质覆膜)。并且,本实施方式所涉及的锂离子二次电池用正极材料包含用碳质包覆正极活性物质的一次粒子造粒而得的造粒体。

[0087]

关于包覆二次粒子的表面的碳质覆膜的厚度,使用透射型电子显微镜(transmission electron microscope,tem)、能量分散型x射线分析装置(energy dispersive x

‑

ray microanalyzer,edx)等来测定。

[0088]

在本实施方式所涉及的锂离子二次电池用正极材料中,包覆正极活性物质的一次粒子的表面的碳质覆膜的厚度优选为1nm以上且20nm以下,更优选为2nm以上且10nm以下。若包覆一次粒子的表面的碳质覆膜的厚度为所述下限值以上,则能够抑制碳质覆膜中的电子的迁移电阻的总和变高。由此,能够抑制锂离子电池的内阻的上升,能够防止高速充放电速率下的电压下降。另一方面,若包覆一次粒子的表面的碳质覆膜的厚度为所述上限值以下,则能够抑制妨碍锂离子在碳质覆膜中扩散的位阻的形成,由此锂离子的迁移电阻变低。其结果,可抑制电池的内阻的上升,能够防止高速充放电速率下的电压下降。

[0089]

关于包覆正极活性物质的一次粒子的表面的碳质覆膜的厚度,使用透射型电子显微镜(transmission electron microscope,tem)、能量分散型x射线分析装置(energy dispersive x

‑

ray microanalyzer,edx)等来测定。

[0090]

关于本实施方式所涉及的锂离子二次电池用正极材料,碳质包覆正极活性物质的一次粒子的平均粒径优选为50nm以上且500nm以下,更优选为70nm以上且450nm以下。若碳质包覆正极活性物质的平均一次粒径为所述下限值以上,则能够抑制由比表面积变得过大引起的碳量的增加。另一方面,若碳质包覆正极活性物质的平均一次粒径为所述上限值以下,则能够根据比表面积的大小来提高电子导电性和离子扩散性。

[0091]

本实施方式所涉及的锂离子二次电池用正极材料中的碳质包覆正极活性物质的比表面积优选为5m2/g以上且25m2/g以下,更优选为7m2/g以上且20m2/g以下。若碳质包覆正极活性物质的比表面积为所述下限值以上,则能够提高正极材料内的锂离子的扩散速度,能够改善锂离子二次电池的电池特性。另一方面,若碳质包覆正极活性物质的比表面积为所述上限值以下,则能够提高电子导电性。

[0092]

关于本实施方式所涉及的锂离子二次电池用正极材料,用碳质包覆正极活性物质的一次粒子造粒而得的造粒体的平均粒径优选为0.5μm以上且20μm以下,更优选为1.0μm以上且18μm以下。若造粒体的平均粒径为所述下限值以上,则能够抑制混合正极材料、导电助剂、粘合剂树脂(粘结剂)及溶剂而制备锂离子二次电池用正极材料糊剂时的导电助剂及粘

结剂的配合量,能够增加锂离子二次电池用正极合剂层的每单位质量的锂离子二次电池的电池容量。另一方面,若造粒体的平均粒径为所述上限值以下,则能够提高锂离子二次电池用正极合剂层中所包含的导电助剂、粘结剂的分散性、均匀性。其结果,使用了本实施方式所涉及的锂离子二次电池用正极材料的锂离子二次电池能够增加高速充放电时的放电容量。

[0093]

关于造粒体的平均粒径,使本实施方式所涉及的锂离子二次电池用正极材料悬浮于将0.1质量%的聚乙烯吡咯烷酮溶解于水中而得的分散介质中,并利用激光衍射式粒度分析装置来测定。

[0094]

关于本实施方式所涉及的锂离子二次电池用正极材料,碳质包覆正极活性物质的一次粒子中的碳含量优选为0.5质量%以上且7质量%以下,更优选为0.7质量%以上且5质量%以下。若碳质包覆正极活性物质的一次粒子中的碳含量为所述下限值以上,则能够充分地提高电子导电性。另一方面,若碳质包覆正极活性物质的一次粒子中的碳含量为所述上限值以下,则能够提高电极密度。

[0095]

碳质包覆正极活性物质的一次粒子中的碳含量使用碳分析仪(碳硫分析装置:emia

‑

810w(商品名称称),horiba,ltd.制造)来测定。

[0096]

关于本实施方式所涉及的锂离子二次电池用正极材料,碳质包覆正极活性物质的一次粒子中的碳质覆膜的包覆率优选为80%以上,更优选为90%以上,进一步优选为95%以上。若碳质包覆正极活性物质的一次粒子中的碳质覆膜的包覆率为80%以上,则可充分地获得碳质包覆的包覆效果。

[0097]

碳质包覆正极活性物质的一次粒子中的碳质覆膜的包覆率使用透射型电子显微镜(transmission electron microscope,tem)、能量分散型x射线分析装置(energy dispersive x

‑

ray microanalyzer,edx)等来测定。

[0098]

另外,本实施方式所涉及的锂离子二次电池用正极材料还可以包含除了上述造粒体以外的成分。作为除了造粒体以外的成分,例如,可举出包含粘合剂树脂的粘结剂、炭黑、乙炔黑、石墨、科琴黑、天然石墨、人造石墨等导电助剂等。

[0099]“橄榄石系正极活性物质”[0100]

橄榄石系正极活性物质包含由通式li

x

a

y

d

z

po4(其中,a为选自由co、mn、ni、fe、cu及cr组成的组中的至少一种,d为选自由mg、ca、sr、ba、ti、zn、b、al、ga、in、si、ge、sc及y组成的组中的至少一种,0.9<x<1.1,0<y≤1,0≤z<1,0.9<y z<1.1)表示的化合物。

[0101]

li

x

a

y

d

z

po4中,从高放电容量、高能量密度的观点考虑,优选为满足0.9<x<1.1、0<y≤1、0≤z<1、0.9<y z<1.1的正极活性物质。

[0102]

从能够制成能够实现高放电电位、高安全性的正极合剂层的观点考虑,a优选co、mn、ni、fe,d优选mg、ca、sr、ba、ti、zn、al。

[0103]

橄榄石系正极活性物质的微晶直径优选为30nm以上且300nm以下,更优选为50nm以上且250nm以下。若橄榄石系正极活性物质的微晶直径小于30nm,则为了用热解碳质覆膜充分地包覆正极活性物质的表面而需要大量的碳,并且,需要大量的粘结剂,因此有时正极中的正极活性物质量会下降,电池的容量会下降。同样地,由于粘结力不足而碳质覆膜有时会剥离。另一方面,若橄榄石系正极活性物质的微晶直径超过300nm,则正极活性物质的内部电阻增加,在形成电池的情况下,有时会降低高速充放电速率下的放电容量。并且,反复

进行充放电时,容易形成中间相,并从其中溶出构成元素,由此导致容量下降。

[0104]

作为橄榄石系正极活性物质的微晶直径的计算方法,通过威廉姆森

‑

霍尔法分析通过x射线衍射测定来测定出的粉末x射线衍射图形,由此确定微晶直径是可行的。

[0105]“碳质覆膜”[0106]

碳质覆膜为通过成为原料的有机化合物碳化而获得的热解碳质覆膜。成为碳质覆膜的原料的碳源优选源自碳的纯度为40.00%以上且60.00%以下的有机化合物。

[0107]

作为本实施方式所涉及的锂离子二次电池用正极材料中的成为碳质覆膜的原料的碳源的“碳的纯度”的计算方法,可使用如下方法:在使用多种有机化合物的情况下,根据各有机化合物的配合量(质量%)和已知的碳的纯度(%),计算各有机化合物的配合量中的碳量(质量%)并进行合计,由该有机化合物的总配合量(质量%)和总碳量(质量%),并根据下述式(1)进行计算。

[0108]

碳的纯度(%)=总碳量(质量%)/总配合量(质量%)

×

100

……

(1)

[0109]

根据本实施方式所涉及的锂离子二次电池用正极材料,由于是碳质包覆正极活性物质与本实施方式所涉及的负载金属吸附材料的碳材料的混合物,因此在用于正极的情况下,能够抑制从正极材料溶出的铁离子析出在负极表面上,而不妨碍电子及锂离子的迁移。

[0110]

[锂离子二次电池用正极材料的制造方法]

[0111]

本实施方式所涉及的锂离子二次电池用正极材料的制造方法并无特别限定,但是例如可举出具有如下工序的方法:混合li

x

a

y

d

z

po4粒子、本实施方式所涉及的负载金属吸附材料的碳材料及有机化合物并进行分散处理而制作分散体的工序;对该分散体进行干燥而制成干燥体的工序;及在非氧化性环境气体下对该干燥体进行煅烧,获得用碳质包覆电极活性物质的一次粒子造粒而得的造粒体的工序。

[0112]

li

x

a

y

d

z

po4粒子并无特别限定,但是例如优选通过如下方式来获得的粒子:将li源、a源、d源及po4源以它们的摩尔比成为x:y z=1:1的方式投入到水中,并进行搅拌而制成li

x

a

y

d

z

po4的前体溶液,进而将该前体溶液以15℃以上且70℃以下的状态搅拌并混合1小时以上且20小时以下,制作水合前体溶液,将该水合前体溶液放入耐压容器中,在高温、高压下、例如130℃以上且190℃以下,0.2mpa以上的条件下,进行1小时以上且20小时以下的水热处理。

[0113]

在该情况下,通过调节搅拌水合前体溶液时的温度及时间和水热处理时的温度、压力及时间,能够将li

x

a

y

d

z

po4粒子的粒径控制在所期望的大小。

[0114]

在该情况下,作为li源,例如,优选使用选自氢氧化锂(lioh)、碳酸锂(li2co3)、氯化锂(licl)、磷酸锂(li3po4)等锂无机酸盐、乙酸锂(lich3coo)、草酸锂((cooli)2)等锂有机酸盐的组中的至少一种。

[0115]

它们中,氯化锂和乙酸锂容易获得均匀的溶液相,因此优选。

[0116]

作为a源,优选选自由包含钴化合物的co源、包含锰化合物的mn源、包含镍化合物的ni源、包含铁化合物的fe源、包含铜化合物的cu源及包含铬化合物的cr源组成的组中的至少一种。

[0117]

并且,作为d源,优选选自由包含镁化合物的mg源、包含钙化合物的ca源、包含锶化合物的sr源、包含钡化合物的ba源、包含钛化合物的ti源、包含锌化合物的zn源、包含硼化合物的b源、包含铝化合物的al源、包含镓化合物的ga源、包含铟化合物的in源、包含硅化合

物的si源、包含锗化合物的ge源、包含钪化合物的sc源及包含钇化合物的y源组成的组中的至少一种。

[0118]

作为po4源,例如,优选选自正磷酸(h3po4)、偏磷酸(hpo3)等磷酸、磷酸二氢铵(nh4h2po4)、磷酸氢二铵((nh4)2hpo4)、磷酸铵((nh4)3po4)、磷酸锂(li3po4)、磷酸氢二锂(li2hpo4)、磷酸二氢锂(lih2po4)及它们的水合物中的至少一种。

[0119]

尤其,正磷酸容易形成均匀的溶液相,因此优选。

[0120]

在本实施方式所涉及的锂离子二次电池用正极材料的制造方法中,li

x

a

y

d

z

po4粒子与本实施方式所涉及的负载金属吸附材料的碳材料的混合比以质量比计优选为100:0.1~100:5,更优选为100:0.2~100:3。

[0121]

作为有机化合物,例如,可举出聚乙烯醇、聚乙烯吡咯烷酮、纤维素、淀粉、明胶、羧甲基纤维素、甲基纤维素、羟甲基纤维素、羟乙基纤维素、聚丙烯酸、聚苯乙烯磺酸、聚丙烯酰胺、聚乙酸乙烯酯、葡萄糖、果糖、半乳糖、甘露糖、麦芽糖、蔗糖、乳糖、糖原、果胶、海藻酸、葡甘露聚糖、甲壳素、玻璃酸、软骨素、琼脂糖、聚醚、多元醇等。

[0122]

作为多元醇,例如,可举出聚乙二醇、聚丙二醇、聚丙三醇、丙三醇等。

[0123]

有机化合物只要以下述方式进行混合即可:在将li

x

a

y

d

z

po4粒子或li

x

a

y

d

z

po4粒子和负载金属吸附材料的碳材料的总质量设为100质量份的情况下,相对于该100质量份,有机化合物中的碳成为1质量份以上且10质量份以下。

[0124]

接着,将所获得的混合液进行分散而制成分散体。

[0125]

分散方法并无特别限定,但优选使用能够松散li

x

a

y

d

z

po4粒子和负载金属吸附材料的碳材料的凝聚状态的装置。作为这种分散装置,例如可举出球磨机、砂磨机、行星式(planetary)混合机等。尤其,通过使用连续式分散装置,能够在分散处理期间进行采样,且基于跨度值的终点判断变得容易。

[0126]

接着,对上述分散体进行干燥而制成干燥体。

[0127]

本工序中,只要能够使溶剂(水)从分散体中散失,则干燥方法并无特别限定。

[0128]

另外,在制作凝聚粒子的情况下,只要利用喷雾干燥法来进行干燥即可。例如,可举出如下方法:将分散体在100℃以上且300℃以下的高温环境气体中进行喷雾,并使其干燥,制成粒子状干燥体或造粒状干燥体。

[0129]

接着,在非氧化性环境气体下、700℃以上且1000℃以下、优选为800℃以上且900℃以下的范围内的温度下,对上述干燥体进行煅烧。

[0130]

作为该非氧化性环境气体,优选氮气(n2)、氩气(ar)等非活性环境气体,在欲进一步抑制氧化的情况下优选包含氢气(h2)等还原性气体的还原性环境气体。

[0131]

在此,将干燥体的煅烧温度设为700℃以上且1000℃以下的理由是因为:煅烧温度小于700℃时,无法充分地进行干燥体中所包含的有机化合物的分解

·

反应,有机化合物的碳化变得不充分,所生成的分解

·

反应产物成为高电阻的有机物分解产物,因此不优选。另一方面,若煅烧温度超过1000℃,则不仅构成干燥体的成分、例如锂(li)蒸发而在组成中产生偏差,而且在该干燥体中促进粒子成长,高速充放电速率下的放电容量下降,变得难以实现充分的充放电速率性能。并且,生成杂质,该杂质成为原因而在反复进行充放电时引起容量变差。

[0132]

煅烧时间只要是有机化合物充分被碳化的时间即可,并无特别限制,但是设为0.1

小时以上且10小时以下。

[0133]

通过该煅烧,可获得用碳质包覆电极活性物质的一次粒子造粒而得的造粒体。所获得的造粒体为本实施方式所涉及的锂离子二次电池用正极材料。

[0134]

[锂离子二次电池用正极]

[0135]

本实施方式所涉及的锂离子二次电池用正极具备电极集流体和在该电极集流体上形成的正极合剂层(电极),正极合剂层含有本实施方式所涉及的锂离子二次电池用正极材料。

[0136]

即,本实施方式所涉及的锂离子二次电池用正极是使用本实施方式所涉及的锂离子二次电池用正极材料在电极集流体的一个主表面上形成正极合剂层而成的。

[0137]

本实施方式所涉及的锂离子二次电池用正极的制造方法只要是使用本实施方式所涉及的锂离子二次电池用正极材料在电极集流体的一个主表面上能够形成正极合剂层的方法,则并无特别限定。作为本实施方式所涉及的锂离子二次电池用正极的制造方法,例如,可举出以下方法。

[0138]

首先,制备混合本实施方式所涉及的锂离子二次电池用正极材料、粘结剂、导电助剂及溶剂而成的锂离子二次电池用正极材料糊剂。

[0139]“粘结剂”[0140]

作为粘结剂即粘合剂树脂,例如,可优选使用聚四氟乙烯(ptfe)树脂、聚偏氟乙烯(pvdf)树脂、氟橡胶等。

[0141]

在将本实施方式所涉及的锂离子二次电池用正极材料、粘结剂及导电助剂的总质量设为100质量%的情况下,锂离子二次电池用正极材料糊剂中的粘结剂的含有率优选为1质量%以上且10质量%以下,更优选为2质量%以上且6质量%以下。

[0142]“导电助剂”[0143]

作为导电助剂,并无特别限定,但是例如可使用选自乙炔黑、科琴黑、炉法炭黑、气相生长碳纤维(vgcf)、碳纳米管等纤维状碳的组中的至少一种。

[0144]

在将本实施方式所涉及的锂离子二次电池用正极材料、粘结剂及导电助剂的总质量设为100质量%的情况下,锂离子二次电池用正极材料糊剂中的导电助剂的含有率优选为1质量%以上且15质量%以下,更优选为3质量%以上且10质量%以下。

[0145]“溶剂”[0146]

包含本实施方式所涉及的锂离子二次电池用正极材料的锂离子二次电池用正极材料糊剂中,为了容易涂布于电极集流体等被涂布物上,可以适当地添加溶剂。

[0147]

作为锂离子二次电池用正极材料糊剂中所使用的溶剂,根据粘合剂树脂的性质适当地选择即可。

[0148]

作为溶剂,例如,能够举出水、甲醇、乙醇、1

‑

丙醇、2

‑

丙醇(异丙醇:ipa)、丁醇、戊醇、己醇、辛醇、二丙酮醇等醇类;乙酸乙酯、乙酸丁酯、乳酸乙酯、丙二醇单甲醚乙酸酯、丙二醇单乙醚乙酸酯、γ

‑

丁内酯等酯类;二乙醚、乙二醇单甲醚(甲基溶纤剂)、乙二醇单乙醚(乙基溶纤剂)、乙二醇单丁醚(丁基溶纤剂)、二乙二醇单甲醚、二乙二醇单乙醚等醚类;丙酮、甲基乙基酮(mek)、甲基异丁酮(mibk)、乙酰丙酮、环己酮等酮类;二甲基甲酰胺、n,n

‑

二甲基乙酰乙酰胺、n

‑

甲基吡咯烷酮等酰胺类;乙二醇、二乙二醇、丙二醇等二醇类等。它们可以仅使用1种,也可以混合2种以上来使用。

[0149]

在将本实施方式所涉及的锂离子二次电池用正极材料、粘结剂及溶剂的总质量设为100质量份的情况下,锂离子二次电池用正极材料糊剂中的溶剂的含有率优选为60质量份以上且400质量份以下,更优选为80质量份以上且300质量份以下。

[0150]

通过在上述范围内含有溶剂,能够获得电极形成性优异,且电池特性优异的锂离子二次电池用正极材料糊剂。

[0151]

作为混合本实施方式所涉及的锂离子二次电池用正极材料、粘结剂、导电助剂及溶剂的方法,只要是能够均匀地混合这些成分的方法,则并无特别限定。例如,可举出使用了球磨机、砂磨机、行星式(planetary)混合机、涂料搅拌机、均质器等混炼机的方法。

[0152]

接着,将锂离子二次电池用正极材料糊剂涂布于电极集流体的一个主表面上而制成涂膜,并对该涂膜进行干燥,接着,进行加压压接,由此能够获得在电极集流体的一个主表面上形成有正极合剂层的锂离子二次电池用正极。

[0153]

根据本实施方式所涉及的锂离子二次电池用正极,由于含有本实施方式所涉及的锂离子二次电池用正极材料,因此能够抑制从正极溶出的铁离子析出在负极表面上,而不妨碍电子及锂离子的迁移。

[0154]

[锂离子二次电池]

[0155]

本实施方式所涉及的锂离子二次电池具备正极、负极及非水电解质,且具备本实施方式所涉及的锂离子二次电池用正极作为正极。

[0156]

本实施方式所涉及的锂离子二次电池中,负极、非水电解质、隔板等并无特别限定。

[0157]

作为负极,例如,能够使用金属li、碳材料、li合金、li4ti5o

12

等负极材料。

[0158]

并且,可以使用固体电解质来代替非水电解质和隔板。

[0159]

关于非水电解质,例如,能够通过将碳酸亚乙酯(ec)和碳酸甲乙酯(emc)以体积比计成为1:1的方式进行混合,并将六氟化磷酸锂(lipf6)例如以浓度成为1摩尔/dm3的方式溶解于所获得的混合溶剂中来制作。

[0160]

作为隔板,例如,能够使用多孔丙烯。

[0161]

在本实施方式所涉及的锂离子二次电池中,由于具备本实施方式所涉及的锂离子二次电池用正极,因此能够抑制从正极溶出的铁离子析出在负极表面上,而不妨碍电子及锂离子的迁移。

[0162]

实施例

[0163]

以下,通过实施例及比较例,对本发明进一步具体地进行说明,但是本发明并不限定于以下实施例。

[0164]

[实施例1]

[0165]“负载金属吸附材料的碳材料的制作”[0166]

(碳材料的表面活性处理)

[0167]

在硫酸20ml中缓慢地加入硝酸10ml,并将它们的混合物冷却至室温(25℃)之后,将高锰酸钾3g溶解于该混合物中,从而获得了表面处理液。

[0168]

将导电性炭黑粒子(平均一次粒径:48nm,商品名称:denka black hs

‑

100,denka company limited.制造)12g浸渍于表面处理液120g中,并在室温(25℃)下保持了3小时。

[0169]

然后,在包含炭黑粒子的表面处理液132g中追加添加纯水100g,并保持了3小时。

[0170]

而且,在表面处理液中添加了过氧化氢水,直至表面处理液变得透明且不产生气泡为止。

[0171]

不产生气泡之后,将表面处理液中的炭黑粒子进行过滤,并使用纯水清洗了所回收的炭黑粒子。

[0172]

接着,将清洗之后的炭黑粒子浸渍于将氢氧化硼钠0.5g溶解于0.1mol/l氢氧化钠水溶液中而得的水溶液中,并在90℃下进行了3小时的热处理。

[0173]

接着,将水溶液中的炭黑粒子进行过滤之后,使用纯水进行清洗,从而获得了实施了表面活性处理的炭黑粒子。

[0174]

(碳材料上的金属吸附材料的负载)

[0175]

将实施了表面活性处理的炭黑粒子12g与将硝酸铁(iii)

·

九水合物溶解于纯水中而得的硝酸铁(iii)水溶液进行混合,制备了悬浮液。将溶解于纯水中的硝酸铁(iii)

·

九水合物的量以fe换算设为0.1mol%。

[0176]

接着,将氢氧化钠水溶液在搅拌下添加于悬浮液中,将悬浮液进行了中和。将氢氧化钠水溶液的浓度设为5mol/l。

[0177]

然后,将中和之后的悬浮液在60℃下进行了72小时的热处理。

[0178]

接着,将悬浮液中的炭黑粒子进行过滤之后,使用纯水清洗所回收的炭黑粒子,并在100℃下干燥12小时,从而获得了负载有羟基氧化铁的炭黑粒子。

[0179]“碳质包覆正极活性物质的制作”[0180]

作为li源而使用lioh,作为p源而使用nh4h2po4,作为fe源而使用feso4·

7h2o,并以li、fe及p的摩尔比成为li:fe:p=3:1:1的方式,将li源、p源及fe源混合于纯水中,从而制备了200ml的均匀的浆料状的混合物。

[0181]

接着,将该混合物放入耐压容器中。

[0182]

然后,对于该混合物,在170℃下进行12小时的加热反应,并进行了水热合成。此时的耐压容器内的压力为1.3mpa。

[0183]

反应之后,冷却至耐热容器内的环境气体成为室温(25℃)为止,从而获得了饼状态的反应产物的沉淀物。

[0184]

将该沉淀物用蒸馏水充分地水洗多次,并将含水率保持为30%以免干燥,制成饼状物质。

[0185]

使该饼状物质在70℃下真空干燥2小时,并通过x射线衍射分析获得的粉末,结果确认到形成有单相的lifepo4。

[0186]

将所获得的lifepo4(正极活性物质)20g和作为碳源的蔗糖0.73g以总量计成为100g的方式混合于纯水中,与直径为0.1mm的氧化锆珠150g一起进行珠磨,从而制备了分散粒径(d50)为100nm的浆料(混合物)。

[0187]

接着,使用喷雾干燥器在干燥出口温度成为60℃的温度下对混合物进行干燥,从而获得了造粒粉。

[0188]

接着,使用管状炉,将造粒粉在750℃下进行2小时的热处理,从而获得了碳质包覆正极活性物质。

[0189]“锂离子二次电池用正极材料糊剂的制作”[0190]

将上述碳质包覆正极活性物质、作为粘结剂的聚偏氟乙烯(pvdf)树脂及作为导电

co.,ltd.制造)12g与将硝酸铁(iii)

·

九水合物溶解于纯水中而得的硝酸铁(iii)水溶液进行混合,制备了悬浮液。将溶解于纯水中的硝酸铁(iii)

·

九水合物的量以fe换算设为0.1mol%。

[0210]

接着,将氢氧化钠水溶液在搅拌下添加于悬浮液中,将悬浮液进行了中和。将氢氧化钠水溶液的浓度设为5mol/l。

[0211]

然后,将中和之后的悬浮液在60℃下进行了72小时的热处理。

[0212]

接着,将悬浮液中的活性炭进行过滤之后,使用纯水清洗所回收的活性炭,并在100℃下干燥12小时,从而获得了负载有羟基氧化铁的活性炭。

[0213]

相对于导电性碳100质量份,将所获得的负载有羟基氧化铁的活性炭的添加量设为30质量份,除此以外,以与实施例1相同的方式,制作了实施例5的锂离子二次电池。

[0214]

[实施例6]

[0215]

使用将溶解于纯水中的硝酸铁(iii)

·

九水合物的量以fe换算设为3mol%的硝酸铁(iii)水溶液制备悬浮液,除此以外,以与实施例5相同的方式,制作了实施例6的锂离子二次电池。

[0216]

[实施例7]

[0217]

相对于导电性碳100质量份,将负载有羟基氧化铁的炭黑粒子的添加量设为50质量份,除此以外,以与实施例1相同的方式,制作了实施例7的锂离子二次电池。

[0218]

[实施例8]

[0219]

相对于导电性碳100质量份,将负载有羟基氧化铁的活性炭的添加量设为10质量份,除此以外,以与实施例5相同的方式,制作了实施例8的锂离子二次电池。

[0220]

[比较例]

[0221]

未添加负载有羟基氧化铁的炭黑粒子,除此以外,以与实施例1相同的方式,制作了比较例的锂离子二次电池。

[0222]

[锂离子二次电池的评价]

[0223]

对于实施例1~实施例8及比较例中获得的锂离子二次电池,通过下述方法测定了基于循环试验的容量保持率。

[0224]

将截止电压设为2.5v

‑

3.7v(vs碳负极)。

[0225]

在25℃的环境温度下,将充电电流设为2c,并将放电电流设为2c,通过恒流充放电测量放电容量,将所测量的值设为初始放电容量。

[0226]

然后,将环境温度设定为45℃,将充电电流设为2c,并将放电电流设为2c,进行600次恒流充放电,之后再次在25℃的环境温度下,将充电电流设为2c,并将放电电流设为2c,通过恒流充放电测量放电容量,获得了循环后的放电容量。

[0227]

以循环试验容量保持率(%)=(循环之后的放电容量)/(初始放电容量)

×

100,计算出基于循环试验的容量保持率。

[0228]

将600次恒流充放电之后的容量保持率为75%以上的情况判定为“良好”,将74%以下的情况判定为“不良”。

[0229]

将结果示于表1中。

[0230]

[表1]

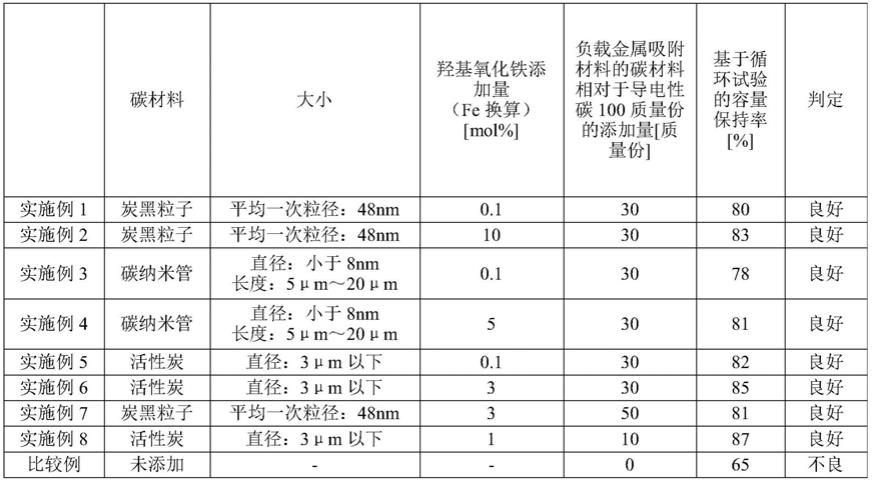

[0231][0232]

根据表1的结果已知,具备使用包含负载有羟基氧化铁的碳材料(炭黑粒子、碳纳米管、活性炭)的正极材料制作的正极的实施例1~实施例8的锂离子二次电池中,600次恒流充放电之后的容量保持率为75%以上。

[0233]

另一方面,已知具备使用不含负载有羟基氧化铁的碳材料的正极材料制作的正极的比较例的锂离子二次电池中,600次恒流充放电之后的容量保持率为65%,为不良。

[0234]

产业上的可利用性

[0235]

本发明的负载金属吸附材料的碳材料包含碳材料和负载在该碳材料上的金属吸附材料,因此能够抑制从正极材料溶出的铁离子析出在负极表面上而不妨碍电子及锂离子的迁移,也能够适用于可期待更高电压、高能量密度、高负载特性及高速充放电特性的下一代二次电池,在用于下一代二次电池的情况下,其效果非常大。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。