1.本发明涉及电池材料技术领域,尤其涉及一种碳纳米管负载过渡金属复合材料及其制备方法与应用。

背景技术:

2.金属空气电池由金属阳极,空气电极和电解液。金属空电池通过金属和空气的氧化发生氧化还原反应因而产生电流。金属

‑

空气电池装置具有开孔结构,允许从外部源(空气)连续且无限地供应给阴极材料。这个特征类似于燃料电池,且燃料为金属。与常规的zn

‑

mno2电池、可充铅酸、镍氢电池以及锂离子电池相比,金属空气电池具有更高的理论能量密度。这些高能量电池是由于阴极氧不储存在电池中,且阳极金属具有高的价电子。同时拥有能量转换效率高、环境友好和快速启动和关闭等优点。

3.铝

‑

空气电池具有操作温度低、成本廉价及能量密度高等优点,是一种极具应用前景的能量储存装备。氧还原催化剂作为铝

‑

空气电池的重要组成部分,存在电化学极化和氧还原动力学差等问题,这也极大的限制了铝

‑

空电池的应用于发展。然而空气电极中常使用的催化剂铂碳(pt/c),虽然具备优异的催化活性但成本太高,没办法实现大规模应用。因此,开发高性能、长稳定性以及低成本的过渡金属催化剂用于铝

‑

空气电池具有,重要意义。

技术实现要素:

4.有鉴于此,本发明提供了一种碳纳米管负载过渡金属复合材料及其制备方法与应用,该制备方法制备成本低,制备方法简单,且制得的复合材料具有优异的氧还原电催化活性。

5.其具体技术方案如下:

6.本发明提供了一种碳纳米管负载过渡金属复合材料的制备方法,包括以下步骤:

7.将含过渡金属化合物、螯合剂和三聚氰胺加入到有机溶剂中,进行加热,待所述有机溶剂蒸发完毕后,对剩余物进行研磨,再在氮气或惰性气体下进行煅烧,得到负载有过渡金属的碳纳米管复合材料。

8.本发明采用螯合剂使过渡金属原子能形成更小的纳米颗粒增加其活性位点,以三聚氰胺碳化形成的氮掺杂碳为模板,合成的过渡金属纳米颗粒负载在氮掺杂碳模板上。由于本发明三聚氰胺高温碳化的时候会形成小分子的碳氢化合物,碳氢化合物会附着在金属纳米颗粒的表面,并且融入到金属中,由于碳在金属的溶解度很小,当达到饱和时会重新析出碳,重新析出的碳根据金属颗粒的成分不同会形成不同碳的形态,当溶解度太小会直接在金属颗粒周围形成一层石墨包裹住金属颗粒反应停止,本技术通过控制过渡金属化合物,使得金属颗粒表面析出碳又不至于形成石墨层包裹住整个颗粒,最终形成碳纳米管。而且本技术不用额外添加碳纳米管,大大降低复合材料的制备成本。

9.本发明中,将含过渡金属化合物、螯合剂和三聚氰胺加入到有机溶剂中具体为:分别将过渡金属化合物、螯合剂和三聚氰胺溶于有机溶剂中,再将过渡金属化合物溶液与螯

合剂溶剂混合后,最后与三聚氰胺溶液混合。

10.所述过渡金属化合物中的过渡金属包括铁、钴和锌中的一种或两种以上;

11.所述过渡金属化合物优选为过渡金属盐;

12.所述螯合剂为edta;

13.所述过渡金属化合物、所述螯合剂和所述三聚氰胺的质量比为 (0.01~0.5):(0.1~5):(1~20),优选为(0.05~0.25):(0.1~1):(5~15),更优选为(0.1~0.15):0.4:10;

14.当所述过渡金属化合物中过渡金属为铁、锌和钴时,所述过渡金属化合物中铁、锌和钴的质量比为(1~5):(1~2):(1~5),优选为1:1:1;

15.当所述过渡金属化合物中过渡金属为钴和铁时,所述过渡金属化合物中钴和铁的质量比为(1~5):(1~2),优选为1:1;

16.当所述过渡金属化合物中过渡金属为铁和锌时,所述过渡金属化合物中铁和锌的质量比为(1~5):(1~2),优选为1:1。

17.所述有机溶剂为乙醇、去离子水、甲醇和丙酮中的一种或两种以上,优选为乙醇;

18.所述加热优选为油浴下进行;所述油浴的温度为40~100℃,优选为60℃;

19.本发明对剩余物研磨的目的是将剩余物研磨成粉末状使其更好的与后续产物混合均匀,便于后续处理,本发明对剩余物研磨的粒径没有特别限定;

20.所述煅烧的温度为600~1100℃,时间为0.5~3h,优选为在900℃下保温 1h。

21.本发明还提供了上述制备方法制得的碳纳米管负载过渡金属复合材料,包括:碳纳米管和负载在所述碳纳米管上的过渡金属。

22.本发明还提供了碳纳米管负载过渡金属复合材料在金属空气电池中的应用。

23.本发明还提供了一种金属空气电池正极材料,包括上述碳纳米管负载过渡金属复合材料。

24.本发明还提供了一种金属空气电池正极,包括上述碳纳米管负载过渡金属复合材料。

25.本发明还提供了一种金属空气电池,包括上述金属空气电池正极和负极。

26.从以上技术方案可以看出,本发明具有以下优点:

27.本发明提供了一种碳纳米管负载过渡金属复合材料的制备方法,该制备方法采用螯合剂使过渡金属原子能形成更小的纳米颗粒增加其活性位点,以三聚氰胺碳化形成的氮掺杂碳为模板,合成的过渡金属纳米颗粒负载在氮掺杂碳模板上。由于本发明三聚氰胺碳化时由于过渡金属纳米颗粒的催化剂原位形成碳纳米管,从而不用额外添加碳纳米管,大大降低复合材料的制备成本。该制备方法制备成本低,且制备方法简单。

28.此外,本发明制得的碳纳米管负载过渡金属复合材料具有优异的氧还原电催化活性,在碱性电解质中能够超越商业pt/c催化剂,半波电位达到 0.91vvs.rhe。并表现出比商业pt/c更高的功率密度、100ma cm

‑2长时间放电性能和阶跃放电性能。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

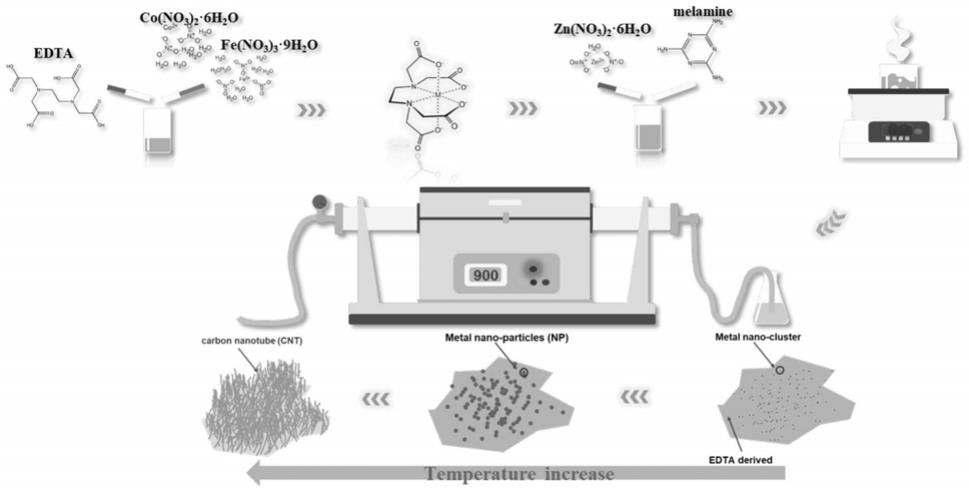

30.图1为本发明实施例1制得的feconp@n

‑

cnt合成过程示意图;

31.图2为本发明实施例1~3制得的feconp@n

‑

cnt、conp@n

‑

cnt和 fenp@n

‑

cnt的xrd图;

32.图3为本发明实施例1制得的feconp@n

‑

cnt的sem图;

33.图4为本发明实施例2制得的conp@n

‑

cnt的sem图;

34.图5为本发明实施例3制得的fenp@n

‑

cnt的sem图;

35.图6为本发明实施例1~3制得的feconp@n

‑

cnt、conp@n

‑

cnt和 fenp@n

‑

cnt以及商业pt/c的氧还原活性测试图;

36.图7为本发明实施例5提供的金属空气电池的结果示意图;

37.图8和图9为本发明实施例5提供的金属空气电池的功率测试结果图;

38.图10为本发明实施例5提供的金属空气电池的100ma cm

‑2恒流放电测试结果图;

39.图11为本发明实施例5提供的金属空气电池的阶跃放电测试结果图。

具体实施方式

40.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

41.实施例1

42.本实施例为碳纳米管负载过渡金属复合材料feconp@n

‑

cnt的制备,如图1所示,具体制备步骤如下:

43.溶液a:将50mg硝酸钴、50mg硝酸铁、50mg硝酸锌溶解在30ml乙醇中,磁力搅拌10分钟使其完全溶解。

44.溶液b:将0.4g edta溶解于30ml乙醇中,超声10分钟后搅拌30分钟至完全溶解。

45.溶液c:将10g三聚氰胺溶解于30ml乙醇中,搅拌10分钟至完全溶解。

46.将溶液a逐滴添加到溶液b中后超声10分钟,之后搅拌30分钟使其充分螯合。将c溶液逐滴添加到溶液a和溶液b的混合溶液后,在油浴锅中进行加热温度60℃(转速400转/分钟)。待乙醇完全蒸干之后得到浅黄色粉末,在研磨30分钟后放入通有惰性气体(氮气)管式炉中进行煅烧,升温速度5 度/分钟,保温温度900度,保温时间1小时。热处理完毕后将得到的黑色粉末研磨30分钟得到最终的feconp@n

‑

cnt材料。

47.实施例2

48.本实施例为碳纳米管负载过渡金属复合材料conp@n

‑

cnt的制备,具体制备步骤如下:

49.溶液a:将50mg硝酸钴、50mg硝酸锌溶解在30ml乙醇中,磁力搅拌10分钟使其完全溶解。

50.溶液b:将0.4g edta溶解于30ml乙醇中,超声10分钟后搅拌30分钟至完全溶解。

51.溶液c:将10g三聚氰胺溶解于30ml乙醇中,搅拌10分钟至完全溶解。

52.将溶液a逐滴添加到溶液b中后超声10分钟,之后搅拌30分钟使其充分螯合。将c溶液逐滴添加到溶液a和溶液b的混合溶液后,在油浴锅中进行加热温度60℃(转速400转/分钟)。待乙醇完全蒸干之后得到浅黄色粉末,在研磨30分钟后放入通有惰性气体(氮气)管式炉在进行煅烧,升温速度5 度/分钟,保温温度900度,保温时间1小时。热处理完毕后将得到的黑色粉末研磨30分钟得到最终的conp@n

‑

cnt材料。

53.实施例3

54.本实施例为碳纳米管负载过渡金属复合材料fenp@n

‑

cnt的制备,具体制备步骤如下:

55.溶液a:将50mg硝酸铁、50mg硝酸锌溶解在30ml乙醇中,磁力搅拌 10分钟使其完全溶解。

56.溶液b:将0.4g edta溶解于30ml乙醇中,超声10分钟后搅拌30分钟至完全溶解。

57.溶液c:将10g三聚氰胺溶解于30ml乙醇中,搅拌10分钟至完全溶解。

58.将溶液a逐滴添加到溶液b中后超声10分钟,之后搅拌30分钟使其充分螯合。将c溶液逐滴添加到溶液a和溶液b的混合溶液后,在油浴锅中进行加热温度60℃(转速400转/分钟)。待乙醇完全蒸干之后得到浅黄色粉末,在研磨30分钟后放入通有惰性气体(氮气)管式炉在进行煅烧,升温速度5 度/分钟,保温温度900度,保温时间1小时。热处理完毕后将得到的黑色粉末研磨30分钟得到最终的fenp@n

‑

cnt材料。

59.实施例4

60.1、对实施例1~3制得的feconp@n

‑

cnt、conp@n

‑

cnt和 fenp@n

‑

cnt进行xrd表征,结果如图2所示。

61.如图2所示,实施例1~3成功制得feconp@n

‑

cnt、conp@n

‑

cnt和 fenp@n

‑

cnt。feconp@n

‑

cnt主要的物相是co和fe形成合金纳米颗粒 co

0.7

fe

0.3

;conp@n

‑

cnt主要的物相是co金属纳米颗粒;fenp@n

‑

cnt主要的物相是fe金属纳米颗粒。

62.2、对实施例1制得的feconp@n

‑

cnt进行sem,tem表征,结果如图3所示。

63.如图3所示,feco@n

‑

cnt碳管直径均一、密集,金属颗粒复合在碳管末端粒径在10nm左右。体现出co

0.7

fe

0.3

纳米颗粒对形成碳纳米管优异的催化性能。

64.3、对实施例2制得的conp@n

‑

cnt进行sem表征,结果如图4所示。

65.如图4所示,conp@n

‑

cnt碳管密度较低且长度较短。

66.4、对实施例3制得的fenp@n

‑

cnt进行sem表征,结果如图5所示。

67.如图5所示,fenp@n

‑

cnt碳管密度较低且长度较短。

68.实施例5

69.对实施例1~3制得的feconp@n

‑

cnt、conp@n

‑

cnt、fenp@n

‑

cnt 和商业用的pt/c进行氧还原活性测试,具体制备步骤如下:

70.分别称取4mg实施例1~3制得的样品到样品瓶中并加入0.5ml乙醇、0.5 ml水和40μl nafion后进行超声30分钟。待超声完毕后用移液枪将12.4μl 的溶液滴到玻碳电极上并用红外灯将水分和酒精烘干(催化剂载量:0.4 mg/cm2)。将以玻碳电极为工作电极,ag/agcl为参比电极,铂丝为对电极, 0.1m koh溶液为电解液,在转速1600转/分钟的条件下进行线性伏安测试,扫描区间为0.2

‑

1.0v(vs.rhe),测试结果如图6所示。

71.如图6所示,制备出的feconp@n

‑

cnt、conp@n

‑

cnt、fenp@n

‑

cnt 催化剂氧还原活性

都要由于商业用pt/c催化剂,其中feconp@n

‑

cnt的半波电位达到0.91v(vs.rhe)。

72.实施例5

73.金属空气电池组装如下:制备溶液过程与上述过程一致,裁剪6.5*2cm 的亲疏水碳布,在亲水侧均匀滴加562.5μl上述的溶液到1.5*1.5cm的范围中(碳布催化剂载量:1mg/cm2),烘干后得到空气电极。用特定的模具将组装成空气电池,以纯铝为负极,涂有1mg/cm

2 cofe(zn)np@nc、 conp@n

‑

cnt、fenp@n

‑

cnt和pt/c的碳布为正极,加入适量的6m koh 为电解液。金属空气电池模具如图7所示。

74.按上述方法装配好的电池,对feconp@n

‑

cnt、conp@n

‑

cnt、 fenp@n

‑

cnt和pt/c进行功率测试。所得测试结果如图8、9所示。

75.如图8、9所示,在三种制备的催化剂当中feconp@n

‑

cnt的峰值功率最高达到255.67mw cm

‑2,相比商用pt/c193.73 mw cm

‑2高出许多。

76.按上述方法装配好的电池,对feconp@n

‑

cnt和pt/c进行100ma cm

‑2恒流放电测试。所得测试结果如图10所示。

77.如图10所示,feconp@n

‑

cnt相比pt/c放电时间更长、耐久性更好和放电电压更高。

78.按上述方法装配好的电池,对feconp@n

‑

cnt和pt/c进行阶跃放电测试。所得测试结果如图11所示。

79.如图11所示,feconp@n

‑

cnt相比pt/c在各个电流密度下放电电压都更高。

80.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。