1.本发明涉及石油开采设备领域,具体的是一种能够验漏的双空心杆,还是一种双空心杆的验漏方法。

背景技术:

2.空心杆热水循环作为一种运行成本低的防蜡降粘伴热举升方式,在稠油、高凝油上被广泛应用。但在长期运行以后,由于内管密封圈长期在高温条件下工作或者内管腐蚀等问题可能存在漏点导致内漏现象从而影响空心杆热水循环技术的正常应用,但目前没有有效的手段找到漏点。

技术实现要素:

3.为了找到双空心杆的漏点,本发明提供了一种能够验漏的双空心杆和双空心杆的验漏方法,该能够验漏的双空心杆和双空心杆的验漏方法能够在现场快速的找到漏点,为进一步的双空心杆维修提供指导。

4.本发明解决其技术问题所采用的技术方案是:一种能够验漏的双空心杆,包括内外套设的内层空心杆和外层空心杆,内层空心杆与外层空心杆之间形成环形空腔,内层空心杆内设有多个环形件,所述多个环形件沿内层空心杆的轴线方向间隔排列,每个所述环形件的外侧均与内层空心杆的内表面密封固定连接;当向内层空心杆中放入堵塞部件时,堵塞部件能够封堵所述环形件的内通孔;当堵塞部件受到压力且该压力大于该环形件对堵塞部件的最大阻力时,堵塞部件能够穿过所述环形件;沿内层空心杆的轴线方向,所述多个环形件对堵塞部件的最大阻力依次增大。

5.内层空心杆的轴线与外层空心杆的轴线重合,沿内层空心杆的轴线方向,相邻的两个所述环形件之间的距离相等。

6.所述环形件的材质为橡胶或塑料,每个所述环形件的大小和形状相同,沿内层空心杆的轴线方向,所述多个环形件的硬度依次增大。

7.沿内层空心杆的轴线方向,所述多个环形件的内径依次减小。

8.沿内层空心杆的直径且远离内层空心杆的轴线的方向,所述环形件的厚度逐渐增大。

9.内层空心杆呈直立状态,所述环形件的断面含有依次连接的上侧边、下侧边和外侧边,上侧边和下侧边均为弧线形。

10.堵塞部件含有外壳和内球,外壳含有上通孔、下通孔和内腔体,内球位于内腔体内,内球的直径大于上通孔的孔径和下通孔的孔径。

11.外壳含有下壳体和上端盖,下壳体为筒形结构,下壳体的下部呈锥形,上通孔位于上端盖的中心,下通孔位于下壳体的下端,下壳体与上端盖螺纹连接。

12.堵塞部件能够与所述环形件匹配连接。

13.一种上述的能够验漏的双空心杆的验漏方法,包括以下步骤:

14.步骤1、从内层空心杆的入口端向内层空心杆中放入堵塞部件,使堵塞部件封堵所述多个环形件中的第1个环形件;

15.步骤2、从内层空心杆的入口端向内层空心杆内打压并憋压,使堵塞部件受到第1压力和第1个环形件对堵塞部件的阻力,所述第1压力小于或等于第1个环形件对堵塞部件的最大阻力;

16.步骤3、检测内层空心杆的入口端至堵塞部件之间是否有压降,如果有压降,表明漏点位于第1个环形件以上,结束检验;如果没有压降,则进行下一步;

17.步骤4、从内层空心杆的入口端向内层空心杆内增压并憋压,堵塞部件穿过第n个环形件,使堵塞部件受到第n 1压力和第n 1个环形件对堵塞部件的阻力,所述第n 1压力小于或等于第n 1个环形件对堵塞部件的最大阻力,n为步骤4的操作次数;

18.步骤5、检测内层空心杆的入口端至堵塞部件之间是否有压降,如果有压降,表明漏点位于第n个环形件和第n 1个环形件之间,结束检验;如果没有压降,则依次重复步骤4和步骤5。

19.本发明的有益效果是:该能够验漏的双空心杆和双空心杆的验漏方法能够在现场快速的找到漏点位置,为进一步的双空心杆维修提供指导。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

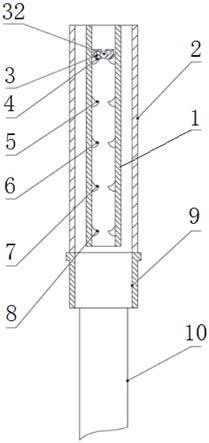

21.图1是本发明所述能够验漏的双空心杆的在工作状态时的示意图。

22.图2是本发明所述能够验漏的双空心杆的在验漏状态时的示意图。

23.图3是环形件的断面示意图。

24.图4是堵塞部件的示意图。

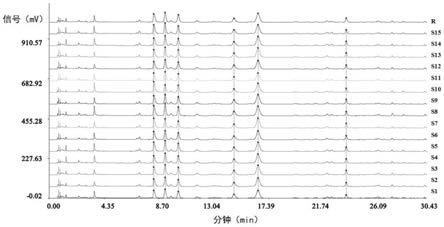

25.图5是本发明所述双空心杆的验漏方法的流程图。

26.1、内层空心杆;2、外层空心杆;3、堵塞部件;4、第1个环形件;5、第2个环形件;6、第3个环形件;7、第4个环形件;8、第5个环形件;9、尾管;10、实心抽油杆;

27.11、上侧边;12、下侧边;13、外侧边;

28.31、外壳;32、内球;33、上通孔;34、下通孔;35、内腔体;36、下壳体;37、上端盖。

具体实施方式

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

30.一种能够验漏的双空心杆,包括内外套设的内层空心杆1和外层空心杆2,内层空心杆1与外层空心杆2之间形成环形空腔,内层空心杆1内设有多个环形件,所述多个环形件沿内层空心杆1的轴线方向间隔排列,每个所述环形件的外侧均与内层空心杆1的内表面密封固定连接;当向内层空心杆1中放入堵塞部件3时,堵塞部件3能够封堵所述环形件的内通孔;当堵塞部件3受到压力且该压力大于该环形件对堵塞部件3的最大阻力时,堵塞部件3能够穿过所述环形件;沿内层空心杆1的轴线方向,所述多个环形件对堵塞部件3的最大阻力依次增大,如图1和图2所示。

31.内层空心杆1和外层空心杆2均为现有技术,本发明的发明点在于将现有的内层空心杆1中增加了所述多个环形件。向内层空心杆1中放入堵塞部件3时,可以通过向内层空心杆1中注入压力气体或液体的方式使堵塞部件3受到压力p。最初,堵塞部件3受到的压力p与该环形件对堵塞部件3的阻力f大小相同方向相反,堵塞部件3与所述环形件抵接,堵塞部件3不能够穿过所述环形件。随着堵塞部件3受到的压力p持续增大,该环形件对堵塞部件3的阻力f也将持续增大,当堵塞部件3受到压力p大于该环形件对堵塞部件3的最大阻力f时,堵塞部件3便能够穿过所述环形件。

32.通常,所述能够验漏的双空心杆在使用时为直立状态,即内层空心杆1和外层空心杆2均为直立状态,所述环形件对堵塞部件3的最大阻力为f,沿从上向下的方向,所述多个环形件对堵塞部件3的最大阻力f依次增大。例如,内层空心杆1内设有5个环形件,沿从上向下的方向,该5个环形件依次为第1个环形件4、第2个环形件5、第3个环形件6、第4个环形件7和第5个环形件8。第1个环形件4对堵塞部件3的最大阻力为f1,第2个环形件5对堵塞部件3的最大阻力为f2,第3个环形件6对堵塞部件3的最大阻力为f3,第4个环形件7对堵塞部件3的最大阻力为f4,第5个环形件8对堵塞部件3的最大阻力为f5,f1﹤f2﹤f3﹤f4﹤f5。

33.在本实施例中,内层空心杆1的轴线与外层空心杆2的轴线重合,沿内层空心杆1的轴线方向,相邻的两个所述环形件之间的距离相等,所述环形件的材质可以为弹性材料或刚性材料。当所述环形件的材质为弹性材料时,堵塞部件3的材质可以为弹性材料或刚性材料。当所述环形件的材质为刚性材料时,堵塞部件3的材质最好为弹性材料。该弹性材料和刚性材料均为现有材料。

34.优选,所述环形件(例如,第1个环形件4、第2个环形件5、第3个环形件6、第4个环形件7和第5个环形件8)的材质为现有的弹性材料,该弹性材料可以为橡胶或塑料,每个所述环形件的大小和形状相同,每个所述环形件的轴线均与内层空心杆1的轴线重合,沿从上向下的方向,所述多个环形件的材料硬度依次增大,从而实现所述多个环形件对堵塞部件3的最大阻力依次增大。

35.或者,所述环形件的材质为现有的弹性材料,而且每个所述环形件的材质均相同,该弹性材料可以为橡胶或塑料。每个所述环形件的内径相同,每个所述环形件的轴线均与内层空心杆1的轴线重合,沿从上向下的方向,所述多个环形件的内径依次减小,从而也可以实现所述多个环形件对堵塞部件3的最大阻力依次增大。

36.在本实施例中,每个所述环形件的大小和形状相同,沿从上向下的方向,所述多个环形件的材料硬度依次增大。沿内层空心杆1的直径且远离内层空心杆1的轴线的方向,所述环形件的厚度逐渐增大。所述环形件的断面含有依次连接的上侧边11、下侧边12和外侧边13,上侧边11和下侧边12均为弧线形,如图3所示。

37.在本实施例中,堵塞部件3的材质为刚性材料,例如金属材料,堵塞部件3可以为球形、圆柱形、圆锥形或其相结合的结构。优选,堵塞部件3含有外壳31和内球32,外壳31含有上通孔33、下通孔34和内腔体35,内球32位于内腔体35内,内球32的直径大于上通孔33的孔径和下通孔34的孔径,如图4所示。

38.在本实施例中,外壳31的外径为内层空心杆1内径的75%-85%,外壳31含有下壳体36和上端盖37,下壳体36为筒形结构,下壳体36的下部呈锥形,上通孔33位于上端盖37的中心,下通孔34位于下壳体36的下端,下壳体36与上端盖37螺纹连接。堵塞部件3的下端能

够与所述环形件匹配连接。

39.该能够验漏的双空心杆在加工时,所述多个环形件预制到该双空心杆的内层空心杆1的内表面,所述多个环形件与内层空心杆1的连接方式可以选择粘接,在下入时选择合适的深度处分别与普通双空心杆连接。该双空心杆的下端依次与尾管9和实心抽油杆10连接,如图2所示。所述多个环形件对堵塞部件3的最大阻力可以通过预先设计和有限次实验获得。

40.下面介绍一种上述能够验漏的双空心杆的验漏方法,该验漏方法包括以下步骤:

41.步骤1、从内层空心杆1的入口端向内层空心杆1中放入堵塞部件3,使堵塞部件3封堵所述多个环形件中的第1个环形件4,如图2所示;

42.由于该能够验漏的双空心杆为直立状态,内层空心杆1的入口端为该内层空心杆1的上端,堵塞部件3依靠重力的作用封堵所述多个环形件中的第1个环形件4的内通孔,该第1个环形件4为所述多个环形件中从上向下排列的第1个。

43.步骤2、内层空心杆1的入口端与高压泵连接,从内层空心杆1的入口端向内层空心杆1内打压(即打入高压气体或液体)并憋压,堵塞部件3处于静止状态,使堵塞部件3受到(高压泵产生对其的)第1压力p1和第1个环形件4对堵塞部件3的阻力f1(此时堵塞部件3的重力可以忽略不计),p1=f1,所述第1压力p1小于或等于第1个环形件4对堵塞部件3的最大阻力f1;

44.步骤3、检测内层空心杆1的入口端至堵塞部件3之间是否有压降,如果有压降,表明漏点位于第1个环形件4以上,结束检验;如果没有压降,则进行下一步;

45.步骤4、从内层空心杆1的入口端向内层空心杆1内增大压力并憋压,即该高压泵加压,使堵塞部件3穿过第n个环形件,然后堵塞部件3与第n 1个环形件抵接,使堵塞部件3受到(高压泵产生对其的)第n 1压力p

n 1

和第n 1个环形件对堵塞部件3的阻力f

n 1

,p

n 1

=f

n 1

,所述第n 1压力p

n 1

小于或等于第n 1个环形件对堵塞部件3的最大阻力f

n 1

,所述第n 1压力p

n 1

大于第n个环形件对堵塞部件3的最大阻力f

n

,n为步骤4的操作次数;

46.步骤5、检测内层空心杆1的入口端至堵塞部件3之间是否有压降,如果有压降,表明漏点位于第n个环形件和第n 1个环形件之间,结束检验;如果没有压降,则依次重复步骤4和步骤5,如图5所示。

47.具体的,

48.步骤1、从内层空心杆1的上端向内层空心杆1中放入堵塞部件3,堵塞部件3依靠重力的作用封堵第1个环形件4;

49.步骤2、内层空心杆1的上端与高压泵连接,从内层空心杆1的入口端向内层空心杆1内打压并憋压,堵塞部件3处于静止状态,使堵塞部件3受到高压泵产生对其的第1压力p1和第1个环形件4对其产生的阻力f1,p1=f1,所述第1压力p1小于或等于第1个环形件4对堵塞部件3的最大阻力f1;

50.步骤3、检测内层空心杆1的入口端至堵塞部件3之间是否有压降,发现没有压降,则进行下一步;

51.步骤4、从内层空心杆1的入口端向内层空心杆1内增大压力并憋压,即该高压泵加压,使堵塞部件3穿过第1个环形件,然后堵塞部件3与第2个环形件抵接5,使堵塞部件3受到高压泵产生对其的第2压力p2和第2个环形件5对其产生的阻力f2,p2=f

2,

所述第2压力p2小

于或等于第2个环形件5对堵塞部件3的最大阻力f2,所述第2压力p2大于第1个环形件4对堵塞部件3的最大阻力f1,步骤4第1次操作,n为1;

52.步骤5、检测内层空心杆1的入口端至堵塞部件3之间是否有压降,发现没有压降,则进行下一步;

53.步骤6(即第1次重复的步骤4)、从内层空心杆1的入口端向内层空心杆1内增大压力并憋压,即该高压泵加压,使堵塞部件3穿过第2个环形件,然后堵塞部件3与第3个环形件抵接5,使堵塞部件3受到高压泵产生对其的第3压力p3和第3个环形件6对其产生的阻力f3,p3=f3,所述第3压力p3小于或等于第3个环形件6对堵塞部件3的最大阻力f3,所述第3压力p3大于第2个环形件5对堵塞部件3的最大阻力f2,步骤4第2次操作,n为2;

54.步骤7(即第1次重复的步骤5)、检测内层空心杆1的入口端至堵塞部件3之间是否有压降,发现有压降,表明漏点位于第2个环形件和第2个环形件之间,结束检验。

55.该能够验漏的双空心杆和双空心杆的验漏方法能够在现场快速的找到漏点位置,为进一步的双空心杆维修提供指导。

56.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。