冷却塔钢管混凝土x形斜支柱的临时支撑结构及施工方法

技术领域

1.本发明涉及火力发电厂施工技术领域,具体讲是一种冷却塔钢管混凝土x形斜支柱的临时支撑结构及施工方法。展开讲即,一种自然通风冷却塔钢管混凝土x形斜支柱的临时支撑结构及施工方法。

背景技术:

2.随着空冷技术在北方富煤缺水地区大容量发电机组中的广泛应用,配套的空冷塔规模越来越大,高度越来越高,如一种自然通风冷却塔塔高188.00m,底部直径139.06m,喉部直径89.30m,出口直径93.30m,进风口高度29.60m。

3.相应的自然通风冷却塔施工周期也越来越长。在北方寒冷地区,受气候的限制,冬季往往存在3~5个月的冬休期。在冬休期内,环境温度低,混凝土的浇筑和凝固无法正常进行,不得不停止施工,使得自然通风冷却塔施工周期与工程总进度的矛盾更加突出。在冷却塔建施工的各环节中,环形基础和塔筒由于受到混凝土初期强度、跳仓施工及筒壁翻模速率等因素的限制,工期可压缩的空间有限。

4.为缩短自然通风冷却塔施工工期,有电力设计单位采用钢管混凝土x形斜支柱代替传统的钢筋混凝土x形斜支柱,如申请公布号为cn104372967a公开的技术方案,和后续改进的申请公布号为cn110108151a公开的技术方案,以上两技术方案的主要优点为,施工周期短,加工简单,经济性好,施工费用低,单榀x形斜支柱钢管架可工厂化生产,且改进后的加强型x形斜支柱平面外横向刚度大,容许长细比大。

5.以上两技术方案的钢管混凝土x形斜支柱的施工步骤大致为:钢管、腹板和型钢分段制造,然后组装成分段钢环梁和支柱钢管,进而焊接成单榀x形斜支柱钢管架;吊装就位、矫正单榀x形斜支柱钢管架位置后,单榀x形斜支柱钢管架的分段钢环梁通过拼接组装成整体钢环梁,再采用自底部注入、一次或分段顶升法浇筑钢管内混凝土,得到环状的x形斜支柱的钢管混凝土组合结构。行业内,浇筑混凝土之前称单榀x形斜支柱钢管架,浇筑混凝土之后称为x形斜支柱。以上改进后的加强型单榀x形斜支柱钢管架和x形斜支柱还增设了拉板,拉板设置在四支钢管肢的相互连接处,且拉板与四支钢管肢之间焊接,用于增强四支钢管肢之间的轴向和垂直x平面方向的即x形交叉处的连接强度。

6.但本技术人在以上改进后的冷却塔的加强型钢管混凝土x形斜支柱的实际施工过程中,仍遇到钢管混凝土x形斜支柱的临时硬支撑或称施工支撑管结构上存在的以下未解决的施工难题:1、临时硬支撑或称施工支撑管不具备调节功能,无法实现对单榀x形斜支柱钢管架空间位置的微调矫正工作,使单榀x形斜支柱钢管架的分段钢环梁拼接组装成整体钢环梁及构成环状的x形斜支柱的钢管混凝土组合结构的过程变得十分困难,施工效率较低。2、由于采用临时硬支撑或称刚性施工支撑管与单榀x形斜支柱钢管架为焊接固定,高度尺寸固定不变,需要起临时支撑作用时,要么高度不够而不具备支撑功能,要么超过高度无法使单榀x形斜支柱钢管架与相邻的单榀x形斜支柱钢管架对正对齐而拼接组装成整体钢环梁,即使勉强用上,在钢管混凝土x形斜支柱整体施工完成后拆除过程也变得十分困难。

3、由于单榀x形斜支柱钢管架的高度一般为30m左右,而临时硬支撑或称施工支撑管一般也有20m左右,但仅一根顶部与单榀x形斜支柱钢管架交叉点焊接固定的临时硬支撑或称施工支撑管,不能构成牢固、稳定和可靠的临时支撑结构,难以满足单榀x形斜支柱钢管架整体吊装、逐榀对接、闭合成环的整个施工过程对临时支撑牢固、稳定和可靠的技术要求,更难以保证单榀x形斜支柱钢管架吊、装过程中的施工质量和作业安全。

技术实现要素:

7.本发明要解决的一个技术问题是,提供一种冷却塔钢管混凝土x形斜支柱的临时支撑结构,该结构具有调节单榀x形斜支柱钢管架及分段钢环梁的标高和相对冷却塔中心半径的功能,且支撑可靠并拆卸方便、能完全满足单榀x形斜支柱钢管架整体吊装、逐榀对接、闭合成环的整个施工过程对临时支撑结构牢固、稳定和可靠的技术要求和安全保障。

8.本发明的一种技术解决方案是,提供一种冷却塔钢管混凝土x形斜支柱的临时支撑结构,包括单根钢管,单根钢管的顶端与对称设置的夹板的横板固连,夹板的两竖板与固定在单榀x形斜支柱钢管架交叉处的拉板经销轴和各自的通孔铰接,销轴以下的单根钢管和销轴以下的两根支柱钢管连接有至少两根连接杆,单根钢管的下方有临时支撑基础,单根钢管的下端固连有牛腿,牛腿用于对称置于临时支撑基础上的两个千斤顶顶撑以调节单榀x形斜支柱钢管架及分段钢环梁的标高和与冷却塔中心的半径,单根钢管的底端有连接底板,连接底板上有多个用于一一对应穿过临时支撑基础上的多根第一螺栓的第一通孔,多个螺帽一一对应旋紧在各自的第一螺栓上以将连接底板固紧,连接底板与临时支撑基础之间有多块钢垫片。

9.采用以上结构后,本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构具有以下优点:

10.单根钢管即临时支撑主构件是单榀x形斜支柱钢管架吊装的主要承重构件。鉴于单榀x形斜支柱钢管架为双向倾斜结构,安装定位要求极高,而本发明临时支撑结构具有调节功能,能完全满足其安装定位的高要求。虽然对称的两个千斤顶对应牛腿只有往上顶举或向下缩回即只具有竖向移动的功能,但当单根钢管顶端的销轴和连接杆向上顶举时,由于单榀x形斜支柱钢管架为倾斜状态,因此,单榀x形斜支柱钢管架同时产生竖向变化和水平向变化,既能调节单榀x形斜支柱钢管架顶端标高和底端标高及分段钢环梁的标高使其增高或降低,又能同时调节单榀x形斜支柱钢管架及分段钢环梁相对于冷却塔的中心的半径使其增大或变小,其调节方便准确,能确保单榀x形斜支柱钢管架准确就位和逐榀对接,完全能满足单榀x形斜支柱钢管架微调对正的需求。

11.由于单根钢管上端经销轴与拉板铰接,底端的连接底板有第一螺栓螺帽固紧,并有钢垫片适应不同高度,使本发明临时支撑结构的结构简单,制作方便,安装快捷,可根据实际工况进行长度调整和结构优化,在千斤顶的配合下拆卸也方便快捷,使用灵活,能适应不同高度、直径和规模的单榀x形斜支柱钢架的吊装,且构件数量少,运输方便,可循环使用于多个类似冷却塔钢管混凝土x形斜支柱的施工中,适用性强,周转率高,运用面广。

12.由于单榀x形斜支柱钢管架只需对应设置一道临时支撑结构,故单根钢管的顶端与单榀x形斜支柱钢管架可在吊装就位前先连接,使单榀x形斜支柱钢管架与单根钢管整体同步吊装,避免了先装临时支撑对单榀x形斜支柱钢管架吊装、就位时产生干扰。

13.又由于本发明临时支撑结构采用连接杆将单根钢管与单榀x形斜支柱钢管架的两支柱钢管构成独立的三角稳定结构,大幅度提高了本发明临时支撑结构的稳定性。

14.本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构能完全满足单榀x形斜支柱钢管架整体吊装、逐榀对接、闭合成环的整个施工过程对临时支撑结构牢固、稳定和可靠的技术要求和安全保障。

15.进一步地,拉板向下伸出单榀x形斜支柱钢管架交叉处的位置上有第二通孔,夹板的两竖板之间构成插接拉板的凹槽,两竖板上有与第二通孔相对应的各自的第三通孔,销轴转动配合在第二通孔和第三通孔内并有轴向限位结构,竖板外侧与横板上固连有夹板加劲板。采用以上结构后,铰接结构的力学性能好,结构牢固可靠,且结构简单,装配和拆卸均方便。

16.进一步地,连接杆为两根,两根连接杆与单根钢管和两根支柱钢管为可拆式连接:每根连接杆的一端与单榀x形斜支柱钢管架中的一根支柱钢管经螺栓螺帽连接,每根连接杆的另一端与单根钢管经螺栓螺帽连接,每根连接杆与单根钢管的连接点位于单根钢管高度的二分之一的位置。采用以上结构后,进一步保证了单根钢管与单榀x形斜支柱钢管架的两支柱钢管构成独立的三角稳定结构,进一步提高了本发明临时支撑结构的稳定性,且实际施工时便于施工人员螺接固定,需调节标高和半径时则可拆卸以脱开连接杆的一端,以完全避免连接杆固定时对调节标高和半径可能产生的干涉,使调节更准确更方便。

17.进一步地,每根连接杆与支柱钢管和单根钢管经螺栓螺帽连接的具体结构如下:支柱钢管的一侧设有一第一连接耳,第一连接耳上有一圆形通孔,连接杆的一端有一第一连接块,第一连接块上有一横向长形通孔,一第二螺栓穿过横向长形通孔和圆形通孔由螺帽旋合固定;单根钢管的一侧设有一第二连接耳,第二连接耳上有一竖向长形通孔,连接杆的另一端有一第二连接块,第二连接块上有一圆形通孔,一第三螺栓穿过圆形通孔和竖向长形通孔由螺帽旋合固定。螺接采用以上具体结构后,既在吊装时固紧螺栓螺帽使连接杆与支柱钢管和单根钢管的连接牢固可靠,便于吊装和支撑,又可在调节高度和半径时只旋松螺帽而不脱开连接,也能完全避免连接杆固定时对调节标高和半径可能产生的干涉,使调节更准确更方便,并提高施工效率。

18.进一步地,牛腿为对称设置的两根工字型钢,每根工字型钢的内端为与圆形的单根钢管的外圆吻合的圆弧面并相互焊接固定,每根工字型钢的外端焊接有前后两块牛腿加强板,每根工字型钢顶板与单根钢管外圆上焊接有牛腿加劲板。采用以上结构后,牛腿的存在完全不影响单根钢管随单榀x形斜支柱钢管架的整体吊装过程,且牛腿的力学性能好,结构牢固可靠,并结构简单,焊接装配方便,对称设置的千斤顶经牛腿对单榀x形斜支柱钢管架的标高和半径的调节方便灵敏准确,工作可靠性强。

19.进一步地,连接底板为矩形钢板,连接底板中心与单根钢管底端圆心对齐并相互焊接固定,所述的多个第一通孔沿连接底板的边沿均匀布置,单根钢管与连接底板上焊接有多块放射状的连接底板加劲板。采用以上结构后,连接底板的存在完全不影响单根钢管随单榀x形斜支柱钢管架的整体吊装过程,且连接底板的力学性能好,结构牢固可靠,又结构简单,焊接装配方便,第一通孔与第一螺栓的对正容易,临时支撑结构与临时支撑基础的固定连接牢固、稳定和可靠。

20.进一步地,第一螺栓为高强度螺栓,螺帽与连接底板及高强度螺栓的连接方式为

摩擦型连接。采用以上结构后,临时支撑结构与临时支撑基础的固定连接更加牢固、稳定和可靠。

21.本发明要解决的另一个技术问题是,提供一种冷却塔钢管混凝土x形斜支柱的临时支撑结构的施工方法,该施工方法具有调节功能,能实现临时支撑结构带动单榀x形斜支柱钢管架作竖向和水平向移动,以达到调整单榀x形斜支柱钢管架及分段钢环梁的标高和与冷却塔中心的半径的技术效果,且支撑可靠并拆卸方便、能完全满足单榀x形斜支柱钢管架整体吊装、逐榀对接、闭合成环的整个施工过程对临时支撑结构牢固、稳定和可靠的技术要求和安全保障。

22.本发明的另一种技术解决方案是,提供以上任何一种技术方案所述的冷却塔钢管混凝土x形斜支柱的临时支撑结构的施工方法,包括以下施工步骤:

23.1)用吊钩挂接于单榀x形斜支柱钢管架交叉处以上位置,将单榀x形斜支柱钢管架用吊机吊至预定位置,施工人员将销轴穿过单根钢管顶端的夹板的两竖板的各自第三通孔和插在两竖板之间的拉板上的第二通孔并轴向限位完成铰接;

24.2)吊机继续提升至单榀x形斜支柱钢管架悬空,此时单根钢管为竖直状,由另一吊机将至少两根连接杆吊至连接位置,再由施工人员搭乘高空平台作业车将至少两根连接杆与单根钢管的高度二分之一处与两根支柱钢管的同水平位置处用螺栓螺帽固定;

25.3)吊机继续提升至单榀x形斜支柱钢管架的两根支柱钢管底端落在支墩及环形基础的标记位置上,单根钢管底端的连接底板上的多个第一通孔同时一一对应穿过临时支撑基础上的多根第一螺栓而落在临时支撑基础上,临时支撑基础位于两根支柱钢管底端内侧且单根钢管为垂直状态,临时支撑基础顶面标高低于连接底板底面的最终标高以留出调节高度;

26.4)将连接杆的两端的螺帽旋松,脱开连接杆的一端或利用竖向长形通孔和横向长形通孔以避免连接杆对调节可能产生的干涉,将两个千斤顶对称置于单根钢管两侧的临时支撑基础上,两个千斤顶的顶头对称顶至单根钢管下端两侧牛腿上,同步顶升两牛腿,并经单根钢管和铰轴带动单榀x形斜支柱钢管架作竖向和水平向移动,使单榀x形斜支柱钢管架及分段钢环梁的标高和与冷却塔中心的半径调整至准确位置,用多块钢垫片将连接底板与临时支撑基础之间扎紧以支撑牢固;

27.5)复核单榀x形斜支柱钢管架的顶端、分段钢环梁的顶端及两根支柱钢管底端的标高和与冷却塔中心的半径准确无误后,单榀x形斜支柱钢管架的两根支柱钢管底端与支墩及环形基础的预埋钢焊接固定,并将单榀x形斜支柱钢管架的分段钢环梁与相邻的单榀x形斜支柱钢管架的分段钢环梁焊接固定,将连接杆两端的螺帽旋紧固定,旋松并拿走两个千斤顶,再用螺帽旋紧在各自的第一螺栓上将连接底板固紧;

28.6)重复以上步骤1)

‑

5)的操作,直至所有单榀x形斜支柱钢管架吊装完成并构成完整的环状x形支柱钢管架和整体钢环梁,再采用逐榀自底部注入、一次或分段顶升法浇筑钢管内混凝土,得到环状的冷却塔钢管混凝土x形斜支柱和临时支撑结构;

29.7)待混凝土强度达到设计要求后逐榀拆除临时支撑结构:

30.(1)施工人员搭乘高空平台作业车将连接杆两端的螺栓螺帽旋松并脱开后,由吊机将连接杆吊放至地面;

31.(2)旋出固紧连接底板顶面的多根第一螺栓上的所有螺帽,将两个千斤顶对称置

于单根钢管两侧的临时支撑基础上,两个千斤顶的顶头对称顶至单根钢管下端两侧牛腿上,同步顶升两牛腿,使单根钢管顶端的销轴与夹板的两竖板的各自第三通孔和拉板上的第二通孔之间径向松动,再从第二通孔和第三通孔中抽出销轴,并错开拉板将第一钢丝绳穿过夹板的两竖板的两第三通孔并挂牢在吊机的吊钩上,将钢垫片抽离临时支撑基础和连接底板;

32.(3)两千斤顶的顶头下降,单根钢管随之下落,夹板与拉板完全脱开,吊机将单根钢管吊放至地面;

33.重复以上步骤(1))

‑

(3)的操作,直至环状的冷却塔钢管混凝土x形斜支柱的每个临时支撑结构全部拆除。

34.采用以上施工步骤后,本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构的施工方法具有以下优点:

35.本发明采用单根钢管即临时支撑主构件作为单榀x形斜支柱钢管架吊装的主要承重构件。

36.鉴于单榀x形斜支柱钢管架为双向倾斜结构,安装定位要求极高,而本发明临时支撑结构的施工方法可对单榀x形斜支柱钢管架及分段钢环梁的标高和相对于冷却塔中心的半径进行调节,能完全满足其安装定位的高要求。虽然对称的两个千斤顶对应牛腿只有往上顶举或向下缩回即只具有竖向移动的功能,但当单根钢管即临时支撑主构件顶端的销轴向上顶举时,由于单榀x形斜支柱钢管架为倾斜状态,因此,单榀x形斜支柱钢管架同时产生竖向变化和水平向变化,既能调节单榀x形斜支柱钢管架顶端标高和底端标高及分段钢环梁标高使其增高或降低,又能同时调节单榀x形斜支柱钢管架及分段钢环梁相对于冷却塔的中心的半径使其增大或变小,其调节方便准确,能确保单榀x形斜支柱钢管架准确就位和逐榀对接,完全能满足单榀x形斜支柱钢管架微调对正的需求。

37.由于单根钢管上端经销轴与拉板铰接,底端的连接底板有螺栓螺帽固紧,并有钢垫片适应不同高度,使本临时支撑结构的结构简单,制作方便,安装快捷,可根据实际工况进行长度调整和结构优化,在千斤顶的配合下拆卸也方便快捷,使用灵活,能适应不同高度、直径和规模的单榀x形斜支柱钢管架吊装,且构件数量少,运输方便,可循环使用于多个类似冷却塔钢管混凝土x形斜支柱的施工中,适用性强,周转率高,运用面广。

38.由于单榀x形斜支柱钢管架只需对应设置一道或称一个临时支撑结构,故单根钢管的顶端与单榀x形斜支柱钢管架可在吊装就位前先连接,如可先在离地面1.5米左右处完成铰接,待单榀x形斜支柱钢管架和单根钢管呈自然竖向状态时进行连接杆的焊接固定,使单榀x形斜支柱钢管架与单根钢管整体同步吊装,避免了先装临时支撑对单榀x形斜支柱钢管架吊装、就位时产生干扰。

39.又由于本发明临时支撑结构的施工方法采用单根钢管高度的二分之一处与单榀x形斜支柱钢管架的两支柱钢管上用螺栓螺帽螺接固定连接杆,从而构成独立的三角稳定结构,大幅度提高了本临时支撑结构的稳定性、整体吊装的牢固性、可靠性和安全性。

40.本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构的施工方法能完全满足单榀x形斜支柱钢管架整体吊装、逐榀对接、闭合成环的整个施工过程对临时支撑结构牢固、稳定和可靠的技术要求和安全保障。

41.进一步地,螺栓采用高强度螺栓,步骤5)中将螺帽旋紧采用摩擦型连接,即先初紧

后终紧,初紧高强度螺栓采用冲击型电动扳手或扭矩可调电动扳手,终紧高强度螺栓用扭剪型电动扳手或扭矩型电动扳手;步骤7)中的步骤(2)的旋出螺帽采用扭矩型电动扳手。采用以上结构后,临时支撑结构的支撑牢固性和稳定可靠性更强,旋紧固定和旋松拆卸更方便快捷。

附图说明

42.图1是现有技术的冷却塔钢管混凝土x形斜支柱侧俯视立体结构示意图。

43.图2是现有技术的冷却塔钢管混凝土x形斜支柱俯视结构示意图。

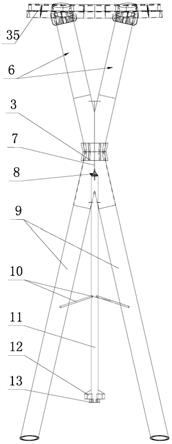

44.图3是本发明临时支撑结构安装在单榀x形斜支柱钢管架上的正视结构示意图(省略临时支撑基础、螺栓、支墩和环形基础)。

45.图4是本发明临时支撑结构安装在单榀x形斜支柱钢管架上时侧视结构示意图。

46.图5是本发明中固连在单根钢管顶端的夹板的正视结构示意图。

47.图6是本发明中固连在单根钢管顶端的夹板的侧视结构示意图。

48.图7是本发明中固连在单根钢管顶端的夹板的部分横剖俯视结构示意图。

49.图8是本发明中的单根钢管的底端与临时支撑基础、连接底板、千斤顶和牛腿的连接时的正视结构示意图。

50.图9是本发明中的连接底板和千斤顶放置在一起时的部分横剖俯视结构示意图。

51.图10是本发明中的牛腿固连在单根钢管底端的部分横剖俯视结构示意图。

52.图11为本发明中的连接杆与支柱钢管和单根钢管可拆式连接结构示意图(只示出单根钢管一侧的连接结构)。

53.图中所示:1、整体钢环梁,2、x形斜支柱,3、交叉处,4、支墩,5、环形基础,6、单榀x形斜支柱钢管架,7、拉板,8、夹板,9、支柱钢管,10、连接杆,11、单根钢管,12、牛腿,13、连接底板,14、千斤顶,15、临时支撑基础,16、第一螺栓,17、钢垫片,18、预埋钢,19、下吊耳,20、第二钢丝绳,21、上吊耳,22、吊钩,23、横板,24、竖板,25、第三通孔,26、夹板加劲板,27、开口销,28、销轴,29、凹槽,30、牛腿加劲板,31、牛腿加强板,32、螺帽,33、连接底板加劲板,34、第一通孔,35、分段钢环梁,36、第一连接耳,37、第一连接块,38、第二连接耳,39、第二螺栓,40、横向长形通孔,41、第二连接块,42、第三螺栓,43、竖向长形通孔。

具体实施方式

54.下面结合附图对本发明的具体实施方式作进一步说明。在此需要声明的是,对于这些具体实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明的各个具体实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

55.现有技术的自然通风冷却塔的规模越来越大,高度越来越高,如一种自然通风冷却塔塔高188.00m,底部直径139.06m,喉部直径89.30m,出口直径93.30m,进风口高度29.60m。

56.参见图1、图2,以上单座自然通风冷却塔钢管混凝土x形斜支柱可为38榀,每榀x形斜支柱2的支柱钢管9的直径1321mm、壁厚18mm,柱顶的整体钢环梁1顶标高30.10m,每榀含分段钢环梁35的x形斜支柱钢管架6的重量约50吨,钢管内灌自密实补偿收缩混凝土。

57.如图1、图2所示,现有技术的钢管混凝土x形斜支柱包括顶部的整体钢环梁1,连接整体钢环梁1和底部的支墩4及环形基础5的x形斜支柱,每榀x形斜支柱2的上部为x形的交叉处3。从俯视图看,整体钢环梁1处于内侧,支墩4及环形基础5处于外侧,x形斜支柱位于内外的中间,交叉处3靠近内侧,整体钢环梁1为圆环形,多榀如38榀x形斜支柱2构成圆环状的冷却塔钢管混凝土x形斜支柱结构。

58.本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构及施工方法,名称展开讲即是,自然通风冷却塔钢管混凝土x形斜支柱的临时支撑结构及施工方法。

59.如图3、图4、图5、图6、图7、图8、图9、图10、图11所示,

60.本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构,包括临时支撑主构件即单根钢管11,单根钢管11的顶端与对称设置的夹板8的横板23固连如焊接或螺钉螺接,夹板8的两竖板24与固定在单榀x形斜支柱钢管架6交叉处3的拉板7经销轴28和各自的通孔铰接。销轴28以下的单根钢管11和销轴28以下的两根支柱钢管9连接有至少两根连接杆10。单根钢管11的下方有临时支撑基础15,单根钢管11的下端固连如焊接或用螺栓螺接有牛腿12,牛腿12用于对称置于临时支撑基础15上的两个千斤顶14顶撑以调节单榀x形斜支柱钢管架6及分段钢环梁35的标高和单榀x形斜支柱钢管架6及分段钢环梁35与冷却塔中心的半径。单根钢管11的底端有连接底板13,连接底板13上有多个用于一一对应穿过临时支撑基础15上的多根第一螺栓16的第一通孔34,多个螺帽32一一对应旋紧在各自的第一螺栓16上以将连接底板13固紧,连接底板13与临时支撑基础15之间有多块钢垫片17,如图8所示左侧有多块重叠的钢垫片17,右侧也有多块重叠的钢垫片17。不难理解,牛腿12在连接底板13的上方。钢垫片17可采用多块一端薄一端后的楔形块,厚薄交替插接。

61.拉板7向下伸出单榀x形斜支柱钢管架6交叉处3的位置上有第二通孔(图中未示出,以下亦同),夹板8的两竖板24即两块竖板24之间构成插接拉板7的凹槽29,两竖板24上有与第二通孔对应的各自的第三通孔25,销轴28转动配合在第二通孔和第三通孔25内并有轴向限位结构,轴向限位结构如开口销27插入销轴28伸出两竖板24外的端部上的径向通孔内,并分开两脚。如图5、图6、图7所示,竖板24外侧与横板23上固连有夹板加劲板26,如图6所示,左竖板24的外侧与横板23的顶面之间焊接有两块夹板加劲板26,右竖板24的外侧与横板23的顶面之间也焊接有两块夹板加劲板26,当然,也可以是各一块和各三块等数量。

62.连接杆10优选为两根,两根连接杆10与单根钢管11和两根支柱钢管9为可拆式连接:每根连接杆10的一端与单榀x形斜支柱钢管架6中的一根支柱钢管9经螺栓螺帽连接,每根连接杆10的另一端与单根钢管11经螺栓螺帽连接,每根连接杆10与单根钢管11的连接点位于单根钢管11高度的二分之一的位置。不难理解,每根连接杆10在支柱钢管9上的位置与单根钢管11上的位置在同一水平面上。

63.如图11所示,每根连接杆10与支柱钢管9和单根钢管11经螺栓螺帽连接的具体结构优选如下:支柱钢管9的一侧设有一第一连接耳36,第一连接耳36上有一圆形通孔,连接杆10的一端有一第一连接块37,第一连接块37上有一横向长形通孔40,一第二螺栓39穿过横向长形通孔40和圆形通孔由螺帽旋合固定;单根钢管11的一侧设有一第二连接耳38,第二连接耳38上有一竖向长形通孔43,连接杆10的另一端有一第二连接块41,第二连接块41上有一圆形通孔,一第三螺栓42穿过圆形通孔和竖向长形通孔43由螺帽旋合固定(这两自然段中所述的螺帽图中未画出,本自然段中所述的圆形通孔图中未画出)。

64.如图8、图10所示,牛腿12优选为对称设置的两根工字型钢,每个牛腿12即每根工字型钢的内端为与单根钢管11的外圆吻合的圆弧面并相互焊接固定,每个牛腿12即每根工字型钢的外端焊接有图8所示的前后两块牛腿加强板31,每个牛腿12即每根工字型钢顶板与单根钢管11外圆上焊接有牛腿加劲板30,如图10所示为左右两侧各一块牛腿加劲板30。图10中所示为圆形的单根钢管11,与圆形的单根钢管11吻合的面为圆弧面。单根钢管也可采用椭圆形钢管、矩形钢管和其他多边形钢管,牛腿的吻合面可为椭圆弧面、匚字形面和其他多边形面。

65.如图9所示,连接底板13为矩形钢板,连接底板13即矩形钢板的中心与圆形的单根钢管11底端圆心对齐并相互焊接固定,所述的多个如八个第一通孔34沿连接底板13即矩形钢板的边沿均匀布置,单根钢管11与连接底板13即矩形钢板上焊接有多块放射状的连接底板加劲板33。图中所示为圆形的单根钢管11,单根钢管也可采用椭圆形钢管、矩形钢管和其他多边形钢管。

66.第一螺栓16优选为高强度螺栓,螺帽32与连接底板13及高强度螺栓的连接方式优选为摩擦型连接。

67.本发明以上任何一种技术方案所述的冷却塔钢管混凝土x形斜支柱的临时支撑结构的施工方法,包括以下施工步骤:

68.1)参见图4,用吊钩22挂接于单榀x形斜支柱钢管架6交叉处3以上,将单榀x形斜支柱钢管架6用吊机吊至预定位置,施工人员将销轴28穿过单根钢管11顶端的夹板8的两竖板24的各自第三通孔25和插在两竖板24之间的拉板7上的第二通孔并轴向限位完成铰接。轴向限位如将开口销27插入销轴28伸出两竖板24外的端部上的径向通孔内,并分开两脚。

69.吊钩22也称挂钩,挂接如每根支柱钢管9上有上吊耳21和下吊耳19,即每榀单榀x形斜支柱钢管架6上、下各两有个吊耳,一共有四个吊耳和两根第二钢丝绳20。每根第二钢丝绳20的两端穿过上吊耳21的孔和下吊耳19的孔后,用u形卡固紧,吊钩22挂接于第二钢丝绳20位于单榀x形斜支柱钢管架6交叉处3以上的位置上。

70.2)吊机继续提升至单榀x形斜支柱钢管架6悬空,此时单根钢管11为竖直状,由另一台吊机将至少两根如两根连接杆10吊至连接位置,再由施工人员搭乘高空平台作业车将至少两根连接杆10与单根钢管11二分之一处与两根支柱钢管9的同水平位置处用螺栓螺帽固定。

71.3)吊机继续提升至单榀x形斜支柱钢管架6的两根支柱钢管9底端落在支墩4即及环形基础5的标记位置上,单根钢管11底端的连接底板13上的多个第一通孔34同时一一对应穿过临时支撑基础15上的多根第一螺栓16而落在临时支撑基础15上,临时支撑基础15位于两根支柱钢管9底端内侧且单根钢管11为垂直状态,临时支撑基础15顶面标高低于连接底板13底面的最终标高以留出调节高度。

72.4)将连接杆10的两端的螺帽旋松,脱开连接杆10的一端或利用竖向长形通孔43和横向长形通孔40以避免固定连接的连接杆10对调节可能产生的干涉,将两个千斤顶14对称置于单根钢管11两侧的临时支撑基础15上,两个千斤顶14的顶头对称顶至单根钢管11下端两侧牛腿12上,同步顶升两牛腿12,并经单根钢管11和铰轴28带动单榀x形斜支柱钢管架6及分段钢环梁35作竖向和水平向移动,使单榀x形斜支柱钢管架6及分段钢环梁35的标高和与冷却塔中心的半径调整至准确位置,用多块钢垫片17将连接底板13与临时支撑基础15之

间扎紧以支撑牢固。

73.5)复核单榀x形斜支柱钢管架6的顶端、分段钢环梁35的顶端及两根支柱钢管9底端的标高和与冷却塔中心的半径准确无误后,单榀x形斜支柱钢管架6的两根支柱钢管9底端与支墩4及环形基础5预埋钢18焊接固定,并将单榀x形斜支柱钢管架6的分段钢环梁35与相邻的单榀x形斜支柱钢管架6的分段钢环梁35焊接固定,将连接杆10两端的螺帽旋紧固定,旋松并拿走两个千斤顶14,再用螺帽32旋紧在各自的第一螺栓16上将连接底板13固紧。预埋钢18也称预埋件。

74.6)重复以上步骤1)

‑

5)的操作,直至所有单榀x形斜支柱钢管架6吊装完成并构成完整的环状x形斜支柱钢管架6和整体钢环梁1,再采用逐榀自底部注入、一次或分段顶升法浇筑钢管内混凝土,得到环状的冷却塔钢管混凝土x形斜支柱和临时支撑结构。

75.7)待混凝土强度达到设计要求后逐榀拆除临时支撑结构:

76.(1)施工人员搭乘高空平台作业车将连接杆10两端的螺栓螺栓旋松并脱开后,由吊机将连接杆10吊放至地面。

77.(2)旋出固紧每块连接底板13顶面的多根第一螺栓16上的所有螺帽32,将两个千斤顶14对称置于单根钢管11两侧的临时支撑基础15上,两个千斤顶14的顶头对称顶至单根钢管11下端两侧牛腿12上,同步顶升两牛腿12,使单根钢管11顶端的销轴28与夹板8的两竖板24的各自第三通孔25和拉板7上的第二通孔之间径向松动,再从第三通孔25和第二通孔中抽出销轴28,并错开拉板7将第一钢丝绳(图中未示出)穿过夹板8的两竖板24的两第三通孔25并挂牢在吊机的吊钩22上,将钢垫片17抽离临时支撑基础15和连接底板13。

78.(3)两千斤顶14的顶头下降,单根钢管11随之下落,夹板8与拉板7完全脱开,吊机将单根钢管11吊放至地面。

79.重复以上步骤(1))

‑

(3)的操作,直至环状的冷却塔钢管混凝土x形斜支柱2的每个临时支撑结构全部拆除。

80.第一螺栓16优选采用高强度螺栓,步骤5)中将螺帽32旋紧采用摩擦型连接,即先初紧后终紧,初紧高强度螺栓采用冲击型电动扳手或扭矩可调电动扳手,终紧高强度螺栓用扭剪型电动扳手或扭矩型电动扳手;步骤7)中的步骤(2)的旋出螺帽32采用扭矩型电动扳手。

81.以上所述的自然通风冷却塔也称空冷塔或大型冷却塔。冷却塔中心也称冷却塔圆心。铰接点也称交叉点或支撑连接点。连接杆10也称连系杆。钢垫片17也称钢垫板。销轴28可称铰销。工字型钢也称工字形钢或称h型钢或h字形钢。夹板8也称连接夹板。施工人员也称操作人员。

82.以下再对本发明的具体结构如零件的规格型号尺寸和具体施工步骤等做进一步的补充性的描述。

83.单根钢管11可采用d529

×

10的圆形钢管。上述冷却塔钢管混凝土x形斜支柱2的临时支撑结构为38道,即每榀x形斜支柱2只需一道或称一个临时支撑结构。

84.单榀x形斜支柱钢管架6及分段钢环梁35等采取工厂化分别加工,现场拼装,整体吊装,逐榀对接,最后闭合成环。临时支撑结构在地面和就位前与单榀x形斜支柱钢管架6连接后,与单榀x形斜支柱钢管架6一起同步吊装,吊装的吊机可采用一台260吨履带吊和一台75吨汽车吊相结合。

85.夹板8的竖板24可为两块20mm厚的半圆弧形钢板,横板23可为一块20mm厚圆形钢板,夹板加劲板26可为20mm厚钢板。销轴28可为d80mm圆钢,第二通孔和第三通孔25的直径均可为φ82mm。除销轴28外,以上各部件均采用焊接加工成形。所述的夹板8与单榀x形斜支柱钢管架6的拉板7通过销轴28连接,具体连接方法可为,单榀x形斜支柱钢管架6及分段钢环梁35现场拼装完成后,由260吨履带吊将单榀x形斜支柱钢管架6缓缓吊起,在单榀x形斜支柱钢管架6缓缓吊起离地1.5m左右时,采用75吨汽车吊吊起单根钢管11,施工人员将夹板8慢慢靠近单榀x形斜支柱钢管架6的拉板7,使拉板7嵌入夹板8的两竖板24构成的凹槽29内,并使夹板8的第三通孔25与单榀x形斜支柱钢管架6的拉板7的第二通孔这三孔对齐,然后将销轴28依次穿过第一块竖板24的第三通孔25、拉板7的第二通孔、第二块竖板24的第三通孔25,最后锁上开口销27以固定,然后将75吨汽车吊撤离。

86.260吨履带吊继续缓慢提升,由于吊钩22位于单榀x形斜支柱钢管架6交叉处3以上位置,随着起吊高度的上升,单榀x形斜支柱钢管架6逐渐转变成与设计倾斜角度一致的空间姿态,并完全离地悬空,此时单根钢管11为竖直状,可由75吨汽车吊将至少两根如两根连接杆10吊至焊接位置,再由施工人员搭乘高空平台作业车将至少两根连接杆10与单根钢管11二分之一处与两根支柱钢管9的同水平位置处用螺栓螺帽旋紧以固定。即,所述的连接杆10可为d114

×

4圆钢管,两端的第一连接块37和第二连接块41与圆钢管焊接固定。每榀单榀x形斜支柱钢管架6与单根钢管11即临时支撑主构件之间设置两根连接杆10,位于单根钢管11高度约二分之一位置,并在同一水平面上。

87.260吨履带吊继续缓慢提升,260吨履带吊将单榀x形斜支柱钢管架6缓慢旋转到支墩4及环形基础5的上方,并平稳的落在支墩4及环形基础5的标记位置上,同时,临时支撑主构件即单根钢管11也稳稳的落在临时支撑基础15上。牛腿12可为400

×

200mm的工字型钢或称h型钢,牛腿加强板31可为20mm厚钢板,牛腿加劲板30可为20mm厚钢板。连接底板13可为20mm厚矩形钢板如正方形钢板,连接底板加劲板33可为20mm厚钢板,第一螺栓16如高强度螺栓可为m36mm,连接底板13的第一通孔34的直径可为φ42mm。除第一螺栓16如高强度螺栓外,以上各部件均采用焊接加工成形。所述的连接底板13与临时支撑基础15通过第一螺栓16如高强度螺栓连接,高强度螺栓提前预埋在混凝土的临时支撑基础15中。具体连接方法可为,随着单根钢管11与单榀x形斜支柱钢管架6同步吊起并完全离地悬空,单根钢管11逐渐变为竖直状态,260吨履带吊将单根钢管11缓慢旋转至临时支撑基础15上方,此时将连接底板13的第一通孔34与第一螺栓16如高强度螺栓对准,再缓慢下落单根钢管11,使多个如八个第一螺栓16如高强度螺栓同时穿过八个连接底板13的第一通孔34,单根钢管11稳稳落在临时支撑基础15上。由于上述千斤顶14调节时需要一定的升降空间,施工实践中,临时支撑基础15顶面实际标高可比设计值低50mm左右。260吨履带吊保持预松钩状态,千斤顶14放置在牛腿8下方,通过千斤14顶对单根钢管11即临时支撑主构件的升降作用带动单榀x形斜支柱钢管架6作竖向和水平向移动,使单榀x形斜支柱钢管架6及分段钢环梁35的标高和半径调整到准确的空间位置。微调工作结束,复核单榀x形斜支柱钢管架6的顶端、分段钢环梁35的顶端及两根支柱钢管9底端的标高和与冷却塔中心的半径准确无误后,将单榀x形斜支柱钢管架6的支柱钢管9的底端与支墩4及环形基础5的预埋钢18焊接固定,单根钢管11底端的连接底板13与临时支撑基础15之间的空隙采用多块钢垫片17支撑牢固。连接杆10两端的螺栓螺帽旋紧固定。单根钢管11即临时支撑主构件底端连接底板13与临时支撑基础15顶面

以上的第一螺栓16如高强度螺栓用螺帽32固紧,高强度螺栓可采用扭矩扳手等旋紧。第一单榀x形斜支柱钢管架6吊装完成后,继续下一榀单榀x形斜支柱钢管架6的吊装。再采用逐榀自底部注入、一次或分段顶升法浇筑钢管内混凝土,得到环状的冷却塔钢管混凝土x形斜支柱及整体钢环梁1和临时支撑结构。

88.混凝土强度达到设计要求后,临时支撑结构即可拆除,由少量施工人员结合一台75吨汽车吊和高空平台作业车实施拆除作业。首先,操作人员搭乘高空平台作业车将连接杆10两端的螺栓螺帽旋松并脱开后,由75吨汽车吊放至地面。然后,缷掉单根钢管11底端的连接底板13顶面以上的第一螺栓16如高强度螺栓上的螺帽32,可采用电动扭矩扳手拆卸,再将两千斤顶14对称放置在单根钢管11的两牛腿14下方,千斤顶14的顶头适当向上顶举,使单根钢管11顶端的销轴28与夹板8的第三通孔25和拉板7的第二通孔的间隙放松,即可将销轴28从第三通孔25和第二通孔中抽出。可错开拉板7利用夹板8的两第三通孔25,用第二钢丝绳将单根钢管11的夹板8与75吨汽车吊吊钩挂牢,同时,移出连接底板13下方的钢垫片17,千斤顶14慢慢下降,单根钢管11随之缓缓下落,夹板8和x形斜支柱2的拉板7完全脱离,此时75吨汽车吊即可将单根钢管11吊放至地面,第一道本发明冷却塔钢管混凝土x形斜支柱的临时支撑结构拆除完成,继续下一榀x形斜支柱2的临时支撑结构的拆除,直至38榀单榀x形斜支柱2的临时支撑结构全部被拆除。

89.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。