1.本发明属于无机盐领域,尤其涉及一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法。

背景技术:

2.2017我公司投入使用一台新型连续蒸发器,经过一年多的使用,生产效率逐渐下降,蒸发速度越来越慢,无法满足生产需求同时耗气量耗电量增大增加30%。利用停车间隙打开蒸发器并对加热器列管内壁进行检查,发现有致密坚硬的垢层极难脱落。通过联系5家工业设备清洗公司尝试对垢片进行化学法清洗,都没有效果。后根据同行先采用超高压水对加热器每根列管进行冲洗,能冲掉部分致密不实的垢片,有些许效果,但列管垢层脱除率不足45%,有些堵实列管中间清洗不到位、不彻底,清洗后使用周期短,不足两月又恢复原样。每次清洗需要4

‑

5天。因蒸发器列管垢层难以处理彻底,现用的超高压水物理冲洗去除法时间长、效率低,影响生产效率,增大了公司的生产运行成本,影响效益。

技术实现要素:

3.本发明目的在于提供一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,以解决蒸发器列管垢层难以处理彻底的技术问题。

4.为实现上述目的,本发明的一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法的具体技术方案如下:

5.一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,包括以下步骤,且以下步骤顺次进行,因长期蒸发镍盐、钴盐浓缩造成蒸发加热器列管内壁产生垢层,产生垢层主要为硫酸锶、硫酸钡、有机物、硅酸盐等复合物:

6.步骤一、排出设备内硫酸镍溶液

7.停止向蒸发设备输送物料,打开蒸发设备放料阀排出蒸发设备内部残存硫酸镍溶液,待设备内部蒸发液体排空后关闭放料阀;

8.步骤二、使用稀硫酸对设备进行预洗。

9.配置浓度为8g/l

‑

15g/l稀硫酸,开启进液阀将配置好的稀硫酸输送至蒸发设备内部,控制蒸发设备内部反应温度为35

‑

40℃,待排出液为无色透明状预洗结束,停止进料关闭进液阀,待蒸发设备内液体排空后关闭放料阀。预洗后液为低浓度的硫酸镍液返回原硫酸镍系统使用。预洗段回收部分镍、预洗出溶于酸的杂质同时也避免了后期两次洗涤脱垢沉淀的产生;

10.步骤三、配置一次洗涤液对垢层进行洗涤

11.配置浓度为2%

‑

3%的氢氧化钠溶液即一次洗涤液,开启进液阀将一次洗涤液输送至蒸发设备内部,保持温度90

‑

95℃,通过强制循环泵循环清洗列管内壁,期间取溶液观察ph下降后一次洗涤液排出返回一次洗液配置槽重新加氢氧化钠溶液配置ph14的一次洗涤液再送至蒸发设备内部待所排溶液由无色逐渐发黄直至黄褐色,停止循环排空一次洗涤

液(一次洗涤后液中钠离子浓度达到60g/l时不再重复使用与二次洗涤液混合进入步骤六)。一次洗涤洗使垢层中的有机物及部分硅酸盐和热碱液发生中和反应、酯化反应生成溶于水的物质,使垢层变得疏松易脱落增加二次洗液的脱垢率。

12.步骤四、配置二次洗涤液对垢层进行洗涤

13.按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2配置浓度为1.5%

‑

2%的混合溶液即二次洗涤液;开启进液阀将二次洗涤液输送至蒸发设备内部,使用强制循环泵循环清洗列管内壁保持温度90

‑

95℃,期间取溶液观察,若排出液所含沉淀细沙状沉淀较多则第二次洗涤液排出返回二次洗液配置槽重新按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2加入试剂重新配置二次洗涤液再将配置好的溶液送至蒸发设备内部重新使用待所排溶液肉眼观测为澄清时停止循环排空二次洗涤液(与一次洗涤液混合进入步骤六)通过实践经验二次洗涤液使用强制循环泵循环清洗列管内壁6h

‑

8h基本可达到生产要求。

14.步骤五、使用纯水对设备进行清洗,检查设备脱垢率。

15.开启进液阀将纯水输送至蒸发设备内部,待排出液ph达到中性清洗结束,停止进料关闭进液阀,待蒸发设备内液体排空后关闭放料阀,打开设备,检查蒸发设备脱垢率,设备脱垢率>95%;清洗后液返回步骤四用来配置二次洗涤液。清洗段目的为清洗设备,避免不必要的杂质混入硫酸镍影响硫酸镍产品质量。

16.步骤六、排出的一次、二次洗涤后液加入硫酸

17.一段洗涤后液储槽、二段洗涤后液储槽的一段洗涤后液与二次洗涤后液输送至钠制备槽,开启搅拌,加入少量硫酸调节ph至5.5

‑

6.5制备粗制硫酸钠。具体为,一次洗涤后液中钠离子浓度达到60g/l时不再重复使用与二次洗涤后液混合后再加少量硫酸制备粗制硫酸钠产品外售。

18.本发明的一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法具有以下优点:

19.首先设备排料后使用配置好一定浓度的稀酸进行预洗既回收部分硫酸镍同时避免沉淀产生,初洗后液则返回硫酸镍系统;其次将配置好的一次洗涤液输送至设备内进行循环洗涤,目的为洗去垢层中变性的有机物及部分硅酸盐使垢层中的有机物及部分硅酸盐和热碱液发生中和反应、酯化反应生成溶于水的物质,使垢层变得疏松易脱落增加二次洗液的脱垢率。再次将配置好的二次洗涤液输送至设备内以上述相同的方法进行循环洗涤,形成溶于水、性质稳定的螯合物达到深层脱垢的目的。最后使用纯水清洗设备、检查设备脱垢率,清洗后液返回二次洗涤配置槽用来配置二次洗涤液。清洗段目的为清洗设备,避免不必要的杂质混入硫酸镍影响硫酸镍产品质量。排出后的一次洗涤后液、二次洗涤后液通过泵输送至各自工段配置槽重新配置各自洗涤液重复利用。待一次洗涤后液中钠离子浓度达到60g/l时不再重复使用,单独放置后期与二次洗涤后液混合后再加少量硫酸制备粗制硫酸钠产品外售。本发明能使因长期蒸发浓缩硫酸镍溶液造成蒸发设备加热器列管内壁产生垢层脱除率>95%,清洗后换热效果明显提高,能满足了生产需求恢复初始生产效率,整个技术简便、快捷、无污染、对设备无损害、费用低。

20.整个技术简便、快捷、无污染、对设备无损害、成本低。清洗后换热效果明显提高,出料浓度能满足生产需求,基本能实现连续蒸发,恢复初始生产效率整个过程中无其他三废产生。

附图说明

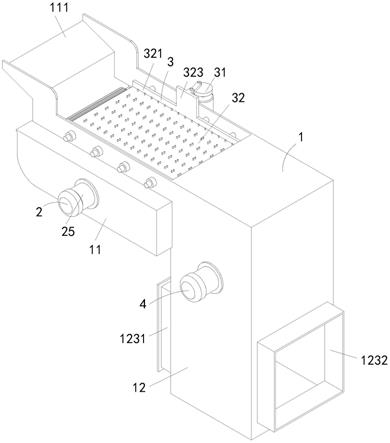

21.图1为本发明的一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法的工艺流程图。

具体实施方式

22.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法做进一步详细的描述。

23.如图1所示,一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,该方法是首先使用配置好的稀硫酸对蒸发设备进行初洗,其次使用配置好的一次洗涤液对蒸发设备垢层进行洗涤,对垢层中的有机物、硅酸盐进行溶解。再使用配置好的二次洗涤液对蒸发设备垢层进行洗涤,使垢层中的硫酸锶、硫酸钡与配置的洗涤液形成溶于水、性质稳定的螯合物达到达到深层脱垢的目的。使用冲洗设备检查蒸发设备的脱垢率。最后将一次洗涤后液、二次洗涤后液混合加入硫酸生成粗制硫酸钠。上述的洗硫酸浓度为8g/l

‑

15g/l、一次洗涤液指浓度为2%

‑

3%的氢氧化钠溶液、二次洗涤液指按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2配置浓度为2%的混合溶液。

24.实施例1

25.一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,包括如下步骤:

26.步骤一、排出设备内硫酸镍溶液

27.停止进料,排空蒸发设备内硫酸镍溶液及晶体,关闭排料阀。

28.步骤二、使用稀硫酸对设备进行预洗。

29.在1#配置槽使用93%工业级浓硫酸配置浓度为12g/l稀硫酸,输送至蒸发设备内部,控制蒸发设备内部反应温度为37℃,2小时后取样观察所排出溶液颜色,发现溶液呈无色透明澄清状,停止进料关闭进液阀,排空蒸发设备内部液体,关闭排液阀。所排溶液进入预洗后液储槽后通过泵输送至硫酸镍系统。

30.步骤三、配置一次洗涤液对垢层进行洗涤

31.在2#配置槽使用液碱配置浓度为2.5%氢氧化钠溶液,输送至蒸发设备内部,开启循环泵,升温至95℃并保持温度,运行4小时取样观察所排出溶液颜色、测ph,发现溶液呈淡黄色且ph下将,停止循环泵,开启排液阀排出蒸发设备溶液加入液碱重新配置一次洗涤液,保证一次洗涤液ph14,再次将一段洗涤液输送至蒸发设备内部升温上述相同温度,运行3小时后取样观察所排出溶液颜色呈黄褐色,ph未下降,停止进料关闭进液阀,排空蒸发设备内部液体,所排溶液进入一次洗涤后液储槽(考虑到硫酸钠结晶问题测一次洗涤后液中钠离子>60g/l不再循环使用,测一段洗涤后液储槽中钠60.33g/l)待制备粗制硫酸钠。

32.步骤四、配置二次洗涤液对垢层进行洗涤

33.在3#配置槽按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2配置浓度为2%的混合溶液即二次洗涤液,输送至蒸发设备内部,开启循环泵,升温至95℃并保持温度,运行3小时取样观察所排出溶液澄清度,溶液中有少量的沙状沉淀物,再次运行3小时取样观察溶液澄清,关闭进液阀,停止循环泵,开启排液阀排空蒸发设备内部液体,所排溶液进入二段洗涤后液储槽待制备粗制硫酸钠。

34.步骤五、使用纯水对设备进行清洗,检查设备脱垢率。

35.开启进液阀将纯水输送至蒸发设备内部,半小时后测排出液ph6.5,结束清洗,停止进料关闭进液阀,待蒸发设备内液体排空后关闭放料阀,打开设备,检查蒸发设备脱垢率,蒸发设备加热列管内壁光滑无任何垢层残留,设备脱垢率>99%。清洗后液返回步骤四用来配置二次洗涤液。

36.步骤六、一次洗涤后液、二次洗涤后液加入硫酸制备粗制硫酸钠

37.一段洗涤后液储槽、二段洗涤后液储槽的一段洗涤后液与二次洗涤后液输送至钠制备槽,开启搅拌,加入少量硫酸调节ph至5.8制备粗制硫酸钠。

38.实施例2

39.一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,包括如下步骤:

40.步骤一、排出设备内硫酸镍溶液

41.停止进料,排空蒸发设备内硫酸镍溶液及晶体,关闭排料阀。

42.步骤二、使用稀硫酸对设备进行预洗。

43.在1#配置槽使用93%工业级浓硫酸配置浓度为8g/l稀硫酸,输送至蒸发设备内部,控制蒸发设备内部反应温度为35℃,1.5小时后取样观察所排出溶液颜色,发现溶液呈无色透明澄清状,停止进料关闭进液阀,排空蒸发设备内部液体,关闭排液阀。所排溶液进入预洗后液储槽后通过泵输送至硫酸镍系统。

44.步骤三、配置一次洗涤液对垢层进行洗涤

45.在2#配置槽使用液碱配置浓度为2%氢氧化钠溶液,输送至蒸发设备内部,开启循环泵,升温至90℃并保持温度,运行4.5小时取样观察所排出溶液颜色、测ph,发现溶液呈淡黄色且ph下将,停止循环泵,开启排液阀排出蒸发设备溶液加入液碱重新配置一次洗涤液,保证一次洗涤液ph14,再次将一段洗涤液输送至蒸发设备内部升温上述相同温度,运行3.5小时后取样观察所排出溶液颜色呈黄褐色,ph未下降,停止进料关闭进液阀,排空蒸发设备内部液体,所排溶液进入一次洗涤后液储槽(考虑到硫酸钠结晶问题测一次洗涤后液中钠离子>60g/l不再循环使用,测一段洗涤后液储槽中钠62.7g/l)待制备粗制硫酸钠。

46.步骤四、配置二次洗涤液对垢层进行洗涤

47.在3#配置槽按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2配置浓度为1.5%的混合溶液即二次洗涤液,输送至蒸发设备内部,开启循环泵,升温至90℃并保持温度,运行3小时取样观察所排出溶液澄清度,溶液中有少量的沙状沉淀物,再次运行5小时取样观察溶液澄清,关闭进液阀,停止循环泵,开启排液阀排空蒸发设备内部液体,所排溶液进入二段洗涤后液储槽待制备粗制硫酸钠。

48.步骤五、使用纯水对设备进行清洗,检查设备脱垢率。

49.开启进液阀将纯水输送至蒸发设备内部,半小时后测排出液ph6.2,结束清洗,停止进料关闭进液阀,待蒸发设备内液体排空后关闭放料阀,打开设备,检查蒸发设备脱垢率,蒸发设备加热列管内壁光滑无任何垢层残留,设备脱垢率>99%。清洗后液返回步骤四用来配置二次洗涤液。

50.步骤六、一次洗涤后液、二次洗涤后液加入硫酸制备粗制硫酸钠

51.一段洗涤后液储槽、二段洗涤后液储槽的一段洗涤后液与二次洗涤后液输送至钠制备槽,开启搅拌,加入少量硫酸调节ph至5.5制备粗制硫酸钠。

52.实施例3

53.一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,包括如下步骤:

54.步骤一、排出设备内硫酸镍溶液

55.停止进料,排空蒸发设备内硫酸镍溶液及晶体,关闭排料阀。

56.步骤二、使用稀硫酸对设备进行预洗。

57.在1#配置槽使用93%工业级浓硫酸配置浓度为15g/l稀硫酸,输送至蒸发设备内部,控制蒸发设备内部反应温度为40℃,1小时后取样观察所排出溶液颜色,发现溶液呈无色透明澄清状,停止进料关闭进液阀,排空蒸发设备内部液体,关闭排液阀。所排溶液进入预洗后液储槽后通过泵输送至硫酸镍系统。

58.步骤三、配置一次洗涤液对垢层进行洗涤

59.在2#配置槽使用液碱配置浓度为3%氢氧化钠溶液,输送至蒸发设备内部,开启循环泵,升温至93℃并保持温度,运行4小时取样观察所排出溶液颜色、测ph,发现溶液呈淡黄色且ph下将,停止循环泵,开启排液阀排出蒸发设备溶液加入液碱重新配置一次洗涤液,保证一次洗涤液ph14,再次将一段洗涤液输送至蒸发设备内部升温上述相同温度,运行5小时后取样观察所排出溶液颜色呈黄褐色,ph未下降,停止进料关闭进液阀,排空蒸发设备内部液体,所排溶液进入一次洗涤后液储槽(考虑到硫酸钠结晶问题测一次洗涤后液中钠离子>60g/l不再循环使用,测一段洗涤后液储槽中钠63.3g/l)待制备粗制硫酸钠。

60.步骤四、配置二次洗涤液对垢层进行洗涤

61.在3#配置槽按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2配置浓度为1.8%的混合溶液即二次洗涤液,输送至蒸发设备内部,开启循环泵,升温至92℃并保持温度,运行3小时取样观察所排出溶液澄清度,溶液中有少量的沙状沉淀物,再次运行4小时取样观察溶液澄清,关闭进液阀,停止循环泵,开启排液阀排空蒸发设备内部液体,所排溶液进入二段洗涤后液储槽待制备粗制硫酸钠。

62.步骤五、使用纯水对设备进行清洗,检查设备脱垢率。

63.开启进液阀将纯水输送至蒸发设备内部,半小时后测排出液ph6.0,结束清洗,停止进料关闭进液阀,待蒸发设备内液体排空后关闭放料阀,打开设备,检查蒸发设备脱垢率,蒸发设备加热列管内壁光滑无任何垢层残留,设备脱垢率>99%。清洗后液返回步骤四用来配置二次洗涤液。

64.步骤六、一次洗涤后液、二次洗涤后液加入硫酸制备粗制硫酸钠

65.一段洗涤后液储槽、二段洗涤后液储槽的一段洗涤后液与二次洗涤后液输送至钠制备槽,开启搅拌,加入少量硫酸调节ph至5.6制备粗制硫酸钠。

66.实施例4

67.一种清洗生产硫酸镍过程中蒸发器内壁结垢的方法,包括如下步骤:

68.步骤一、排出设备内硫酸镍溶液

69.停止进料,排空蒸发设备内硫酸镍溶液及晶体,关闭排料阀。

70.步骤二、使用稀硫酸对设备进行预洗。

71.在1#配置槽使用93%工业级浓硫酸配置浓度为10g/l稀硫酸,输送至蒸发设备内部,控制蒸发设备内部反应温度为39℃,1.5小时后取样观察所排出溶液颜色,发现溶液呈无色透明澄清状,停止进料关闭进液阀,排空蒸发设备内部液体,关闭排液阀。所排溶液进入预洗后液储槽后通过泵输送至硫酸镍系统。

72.步骤三、配置一次洗涤液对垢层进行洗涤

73.在2#配置槽使用液碱配置浓度为2.6%氢氧化钠溶液,输送至蒸发设备内部,开启循环泵,升温至91℃并保持温度,运行3.5小时取样观察所排出溶液颜色、测ph,发现溶液呈淡黄色且ph下将,停止循环泵,开启排液阀排出蒸发设备溶液加入液碱重新配置一次洗涤液,保证一次洗涤液ph14,再次将一段洗涤液输送至蒸发设备内部升温上述相同温度,运行3.5小时后取样观察所排出溶液颜色呈黄褐色,ph未下降,停止进料关闭进液阀,排空蒸发设备内部液体,所排溶液进入一次洗涤后液储槽(考虑到硫酸钠结晶问题测一次洗涤后液中钠离子>60g/l不再循环使用,测一段洗涤后液储槽中钠61.6g/l)待制备粗制硫酸钠。

74.步骤四、配置二次洗涤液对垢层进行洗涤

75.在3#配置槽按edta、氢氧化钠、聚丙烯酸钠按质量比5:3:2配置浓度为1.6%的混合溶液即二次洗涤液,输送至蒸发设备内部,开启循环泵,升温至94℃并保持温度,运行3小时取样观察所排出溶液澄清度,溶液中有少量的沙状沉淀物,再次运行4小时取样观察溶液澄清,关闭进液阀,停止循环泵,开启排液阀排空蒸发设备内部液体,所排溶液进入二段洗涤后液储槽待制备粗制硫酸钠。

76.步骤五、使用纯水对设备进行清洗,检查设备脱垢率。

77.开启进液阀将纯水输送至蒸发设备内部,半小时后测排出液ph6.12,结束清洗,停止进料关闭进液阀,待蒸发设备内液体排空后关闭放料阀,打开设备,检查蒸发设备脱垢率,蒸发设备加热列管内壁光滑无任何垢层残留,设备脱垢率>99%。清洗后液返回步骤四用来配置二次洗涤液。

78.步骤六、一次洗涤后液、二次洗涤后液加入硫酸制备粗制硫酸钠

79.一段洗涤后液储槽、二段洗涤后液储槽的一段洗涤后液与二次洗涤后液输送至钠制备槽,开启搅拌,加入少量硫酸调节ph至5.7制备粗制硫酸钠。

80.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。