1.本发明涉及电子元件回收加工处理技术领域,具体提出了一种废弃电子元器件环保回收加工装置。

背景技术:

2.电子产业技术的快速发展造成了电子产品更新换代频繁,因而造成了每年大量的废弃电子元器件的产生。一方面,废弃电子元器件大多含有有害物质,会污染水资源和空气,对环境的侵害和污染是成为损害人体健康甚至诱发癌症的巨大因素。另一方面,废弃电子元器件中含有较多的锡、铁、铝、铜等一般金属以及金、阴等贵重金属,其回收利润可观。综上所述,进行废弃电子元器件回收加工处理,既有利于环境保护,也有利于实现资源回收利用。

3.废弃电子元器件的种类很多,例如电阻、电容、电路板等;随着废弃电子元器件的增长,废弃电容的数量也逐渐增多。铝电解电容的主要原料成分是铝和橡胶构成,还有pet膜或pp膜、铁针铝箔及外层红色或绿色漆壳组成。铝含量一般在20%左右、铁针也成5%左右。因此通过集中回收处理废弃电容能够获得可观的铝材原料。

4.在现有的针对废弃电容的回收加工处理过程中大致要经过破碎、粉碎、分选等工艺加工环节,废弃电容表面大多包覆有塑料膜,但在传统的处理过程中通常直接对废弃电容进行破碎和粉碎,而没有预先对废弃电容表面的塑料膜进行剥离处理,既增大了分选过程中进行分离除杂的难度,也造成最终完成分选获取后的铝料中夹杂有较多的塑料膜片,呈现的杂质较多,影响到后续的铝料回收利用。

技术实现要素:

5.为了解决上述问题,本发明提供了一种废弃电子元器件环保回收加工装置,用于解决上述背景技术中提到的问题。

6.为了实现上述目的,本发明采用以下技术方案来实现:一种废弃电子元器件环保回收加工装置,包括机壳、物料输送机构、切膜机构和分散机构;其中:所述机壳由剥膜区壳体和与所述剥膜区壳体连通的分选区壳体构成,所述剥膜区壳体为顶端开放的长方体结构,所述分选区壳体为底端开放的长方体结构。

7.所述物料输送机构将物料从所述剥膜区壳体向所述分选区壳体输送,所述物料输送机构设置在所述剥膜区壳体内,所述物料输送机构包括两个相对设置且固定在所述剥膜区壳体两个内侧壁端的支承架,两个所述支承架之间水平转动安装有多个沿水平直线方向均匀分布的驱动轴;所述驱动轴上在位于两个所述支承架之间的区域上设置有两个链轮,两个所述链轮一一对应靠近两个所述支承架设置;与同一所述支承架靠近的多个所述链轮共同啮合设置有输送链条;两个所述输送链条之间水平转动安装有若干输送辊,若干所述输送辊在整条所述输送链条上均匀分布;所述支承架上设置有一圈腰型环齿条,所述输送辊两侧轴端对应设置有齿轮,所述齿轮与同侧的所述腰型环齿条啮合。

8.所述切膜机构包括用于驱动实现往复直线运动的往复驱动组件和与所述往复驱动组件连接的刀座板;所述往复驱动组件安装在所述剥膜区壳体上,所述刀座板位于若干所述输送辊的上方且位于所述剥膜区壳体内,所述刀座板呈矩形状,所述刀座板两个相对位置的侧边上设置有侧板,每个所述侧板上固定连接有若干与所述剥膜区壳体水平滑动配合的导杆,所述导杆的轴向与所述输送辊的轴向平行设置;所述刀座板的底端面上沿所述导杆的轴向均匀分布设置有若干矩形长条状的柔性棉块,每个所述柔性棉块上沿长度方向均匀分布设置有若干刀片,所述刀片包括u型杆和与所述u型杆固定连接的刀片本体,所述u型杆横跨固定在所述柔性棉块的底端且两侧直杆端与所述刀座板竖直滑动连接;所述分散机构设置在所述分选区壳体上。

9.优选的,所述分选区壳体内设置有圆弧隔板,所述圆弧隔板之间断开形成落料口,所述分选区壳体由所述圆弧隔板隔开的上下区域分别为分散区和风选区;所述剥膜区壳体与所述分散区连通,所述分散机构设置在所述分散区;所述风选区的底端为开放结构,且在所述风选区上其中两个相对的侧壁上分别开设有进风窗口和排风窗口。

10.优选的,所述分散机构包括固定在所述分散区外侧壁上的分散驱动电机和水平转动安装在所述分散区内的分散桨,所述分散桨轴向与所述输送辊轴向平行设置,所述分散桨的轴端与所述分散驱动电机输出轴固定连接;所述分散桨上围绕中心轴均匀分布设置有若干直板结构的桨板,所述桨板上其中一侧板面上均匀分布有若干相对垂直设置的分隔板,所述分隔板的长度方向沿所述分散桨的轴向。

11.优选的,所述输送辊上围绕中心轴均匀分布设置有若干剥膜凸条,所述剥膜凸条沿所述输送辊轴向延伸,且所述剥膜凸条的前端为尖状结构。

12.优选的,所述往复驱动组件靠近其中一个所述侧板设置,所述往复驱动组件包括竖直固定安装在所述剥膜区壳体上的横切驱动电机,所述横切驱动电机的输出轴上固定安装有摇盘,与所述往复驱动组件靠近的所述侧板上设置有竖直板,所述摇盘盘面上非中心位置铰接设置有连杆,所述连杆的另一端铰接在所述竖直板上。

13.优选的,所述刀片本体的下端刃口的两个拐角位置做倒圆角处理。

14.优选的,所述物料输送机构还包括输送电机,所述输送电机固定在所述剥膜区壳体的外侧壁上,其中一个所述输送辊的轴端与所述输送电机的输出轴固定连接。

15.优选的,所述剥膜区壳体顶端在远离所述分选区壳体的一侧设置有进料滑槽。

16.优选的,整条输送链条上均匀分布有与所述输送辊数量相等的旋转支承,所述输送辊转动安装在所述旋转支承上。

17.上述技术方案具有如下优点或者有益效果:1.本发明提供了一种废弃电子元器件环保回收加工装置,该加工装置可在废弃电容破碎加工处理前,预先进行废弃电容表面塑料膜的有效剥离处理,从而降低了后续分选除杂的难度,也基本解决了传统加工方式下获取的回收铝料中夹杂较多塑料膜片的问题。

18.2.本发明提供了一种废弃电子元器件环保回收加工装置,通过物料输送机构可以带动废弃电容向前自动输送,通过配合设置的切膜机构可在输送的同时对废弃电容上的塑料膜进行分切断开,完成塑料膜剥离后的废弃电容将继续通过分散机构进行分散处理,剥离的塑料膜最终在分选区壳体内完成风选去除,整个处理过程分为剥离、分散和风选的步骤逐步进行,保证了废弃电容表面的塑料膜有效去除。

19.3.本发明提供了一种废弃电子元器件环保回收加工装置,特别设计的物料输送机构不单单起到简单的输送作用,同时主要还具有两方面优点,一方面,当被随机投入的废弃电容顺势落在相邻输送辊之间的间隙槽中后,呈圆柱结构的废弃电容可以实现自动摆正,即废弃电容的圆柱轴向基本为朝着输送辊轴向的方向,其好处在于通过刀片分切时可以更利于废弃电容塑料膜的分切断开,另一方面,输送辊在向前输送的同时可进行被动自转,使得位于间隙槽中的废弃电容上分切断开的塑料膜可以通过两侧转动的输送辊进行揉搓,便于塑料膜与废弃电容铝壳之间的快速分离,另外,输送辊上剥膜凸条的设置增强了揉搓分离的效果。

20.4.本发明提供了一种废弃电子元器件环保回收加工装置,在切膜机构中,位于刀座板上的刀片均安装在柔性棉块上,且呈现矩阵分布设置,每个刀片相对独立,因此能在针对随机分布的不同直径大小的废弃电容进行塑料膜切膜时,柔性棉块可配合每个刀片进行自适应调整,保证了对每个废弃电容塑料膜的切断,提高了塑料膜剥离的有效率。

附图说明

21.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分,并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

22.图1是本发明提供的一种废弃电子元器件环保回收加工装置的立体结构示意图。

23.图2是本发明提供的一种废弃电子元器件环保回收加工装置的俯视图。

24.图3是图2中a

‑

a的剖视图。

25.图4是图2中b

‑

b的剖视图。

26.图5是不包含输送电机的物料输送机构的立体结构示意图。

27.图6是图5中c处的局部放大示意图。

28.图7是不包含输送电机的物料输送机构的半剖视图。

29.图8是切膜机构的立体结构示意图。

30.图9是图8中d处的局部放大示意图。

31.图中:1、机壳;11、剥膜区壳体;111、进料滑槽;12、分选区壳体;121、圆弧隔板;122、分散区;123、风选区;1231、进风窗口;1232、排风窗口;2、物料输送机构;21、支承架;211、腰型环齿条;22、驱动轴;221、链轮;23、输送链条;231、旋转支承;24、输送辊;241、齿轮;242、剥膜凸条;25、输送电机;3、切膜机构;31、往复驱动组件;311、横切驱动电机;312、摇盘;313、连杆;32、刀座板;321、侧板;322、导杆;323、竖直板;33、柔性棉块;34、刀片;341、u型杆;342、刀片本体;4、分散机构;41、分散驱动电机;42、分散桨;421、桨板;422、分隔板。

具体实施方式

32.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,但不作为对本发明的限定。

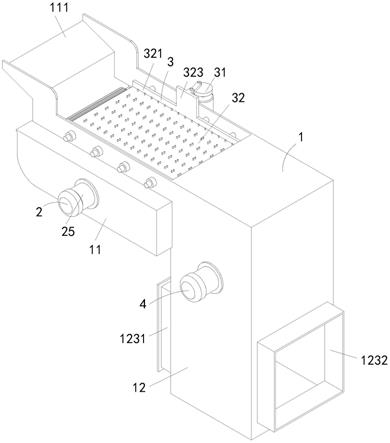

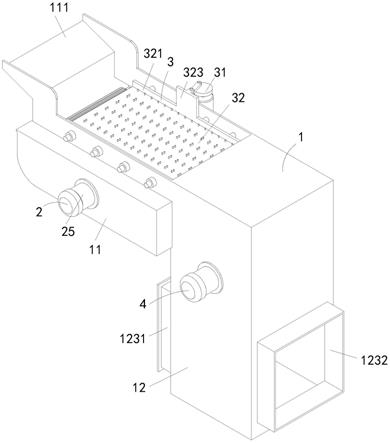

33.如图1所示,一种废弃电子元器件环保回收加工装置,包括机壳1、物料输送机构2、切膜机构3和分散机构4。

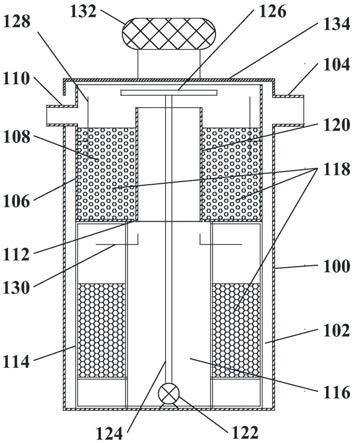

34.如图1、图3和图4所示,机壳1由剥膜区壳体11和与剥膜区壳体11连通的分选区壳体12构成,剥膜区壳体11为顶端开放的长方体结构,剥膜区壳体11顶端在远离分选区壳体12的一侧设置有进料滑槽111,分选区壳体12为底端开放的长方体结构;分选区壳体12内焊接有圆弧隔板121,圆弧隔板121之间断开形成落料口,分选区壳体12由圆弧隔板121隔开的上下区域分别为分散区122和风选区123;剥膜区壳体11与分散区122连通,风选区123的底端为开放结构,且在风选区123上其中两个相对的侧壁上分别开设有进风窗口1231和排风窗口1232,在进风窗口1231处可以直接装配风机进行送风,或者与外部鼓风设备连接通风管道进行送风,整体风向朝着排风窗口1232,在进行风选时,分离的塑料膜将从排风窗口1232位置排出。

35.如图1、图3、图5、图6和图7所示,物料输送机构2将物料从剥膜区壳体11向分选区壳体12输送,物料输送机构2设置在剥膜区壳体11内,物料输送机构2包括两个相对设置且焊接在剥膜区壳体11两个内侧壁端的支承架21,两个支承架21之间水平转动安装有多个沿水平直线方向均匀分布的驱动轴22;驱动轴22上在位于两个支承架21之间的区域上设置有两个链轮221,两个链轮221一一对应靠近两个支承架21设置;与同一支承架21靠近的多个链轮221共同啮合设置有输送链条23;两个输送链条23之间水平转动安装有若干输送辊24,若干输送辊24在整条输送链条23上均匀分布,整条输送链条23上均匀分布有与输送辊24数量相等的旋转支承231,输送辊24转动安装在旋转支承231上;输送辊24上围绕中心轴均匀分布设置有若干剥膜凸条242,剥膜凸条242沿输送辊24轴向延伸,且剥膜凸条242的前端为尖状结构;支承架21上设置有一圈腰型环齿条211,输送辊24两侧轴端对应设置有齿轮241,齿轮241与同侧的腰型环齿条211啮合,显然,若要保证齿轮241与腰型环齿条211始终处于啮合状态,腰型环齿条211轮廓应于输送链条23的运动路径相匹配;物料输送机构2还包括输送电机25,输送电机25通过螺栓固定在剥膜区壳体11的外侧壁上,其中一个输送辊24的轴端与输送电机25的输出轴固定连接。

36.在物料输送机构2中,相邻的输送辊24采用近距离设置,即实际输送过程中,废弃电容将落在相邻的两个输送辊24的间隙槽中且不会从中落下。

37.在进行废弃电容外表塑料膜分离处理的过程中,物料输送机构2将带动废弃电容从剥膜区壳体11输送至分选区壳体12中,具体的,以图3所示,当启动输送电机25后将带动与之连接的驱动轴22转动,从而位于该驱动轴22上的两个链轮221将随之转动,在该驱动轴22的驱动下以及在其它驱动轴22的从动带动下,两个输送链条23将被带动,一方面,若干输送辊24在两个输送链条23的带动下将向前运动,另一方面,由于输送辊24与输送链条23之间通过旋转支承231实现转动连接,因此输送辊24随着输送链条23向前运动的同时,在两侧腰型环齿条211的引导下实现被动旋转;在进行废弃电容输送时,废弃电容将从进料滑槽111处投入,废弃电容将顺着进料滑槽111滑落至剥膜区壳体11内,由附图3可见,由于剥膜区壳体11上靠近进料滑槽111的壳体部位是依照输送辊24的运动轮廓近距离设置的,因此,废弃电容将顺势被兜住在相邻输送辊24之间的间隙槽中,且随着输送辊24同步向前输送;本发明中提供的物料输送机构2设计结构主要有以下两个优点,其一,当被随机投入的废弃电容顺势落在间隙槽中后,呈圆柱结构的废弃电容可以实现自动摆正,即废弃电容的圆柱轴向基本为朝着输送辊24轴向的方向,其好处在于通过刀片34分切时可以更利于废弃电容塑料膜的分切断开,其二,输送辊24在向前输送的同时进行被动自转,使得位于间隙槽中的

废弃电容上分切断开的塑料膜可以通过两侧转动的输送辊24进行揉搓,便于塑料膜的快速分离,另外,剥膜凸条242的设置增强了揉搓分离的效果。

38.如图1、图2、图3、图4、图8和图9所示,切膜机构3包括用于驱动实现往复直线运动的往复驱动组件31和与往复驱动组件31连接的刀座板32;往复驱动组件31安装在剥膜区壳体11上,刀座板32位于若干输送辊24的上方且位于剥膜区壳体11内,刀座板32呈矩形状,刀座板32两个相对位置的侧边上设置有侧板321,每个侧板321上焊接有四个与剥膜区壳体11水平滑动配合的导杆322,导杆322的轴向与输送辊24的轴向平行设置;刀座板32的底端面上沿导杆322的轴向均匀分布设置有若干矩形长条状的柔性棉块33,柔性棉块33采用记忆海绵加工成型,且为了避免柔性棉块33的破损,其表面包覆有耐磨弹性保护层,每个柔性棉块33上沿长度方向均匀分布设置有若干刀片34,刀片34包括u型杆341和与u型杆341焊接的刀片本体342,u型杆341横跨胶合在柔性棉块33的底端且两侧直杆端与刀座板32竖直滑动连接,刀片本体342的下端刃口的两个拐角位置做倒圆角处理;往复驱动组件31靠近其中一个侧板321设置,往复驱动组件31包括通过螺栓竖直固定安装在剥膜区壳体11上的横切驱动电机311,横切驱动电机311的输出轴上通过螺栓固定安装有摇盘312,与往复驱动组件31靠近的侧板321上设置有竖直板323,摇盘312盘面上非中心位置铰接设置有连杆313,连杆313的另一端铰接在竖直板323上。

39.刀片34中刀片本体342焊接在u型杆341上,而u型杆341与柔性棉块33胶合且与刀座板32竖直滑动连接的目的在于,使得刀片34可促使柔性棉块33产生柔性形变,但同时刀片本体342的刃口始终处于向下的状态;另外,刀片本体342刃口两侧拐角位置采用倒圆角处理的目的在于,不同直径尺寸的废弃电容将在间隙槽中随机分布,而倒有圆角的刀片本体342则大大降低了跨过不同直径尺寸的废弃电容进行分切时的运动阻力。

40.在切膜机构3中,位于刀座板32上的刀片34均安装在柔性棉块33上,且呈现矩阵分布设置,每个刀片34相对独立,因此能在针对随机分布的不同直径大小的废弃电容进行塑料膜切膜时,柔性棉块33可配合每个刀片34进行自适应调整,保证了对每个废弃电容塑料膜的切断,提高了塑料膜剥离的有效率。

41.在进行实际加工处理时,通过物料输送机构2进行废弃电容输送的同时,切膜机构3将处于启动状态,具体的,通过启动横切驱动电机311带动摇盘312旋转,继而在两侧导杆322的引导下,摇盘312将通过连杆313带动整个刀座板32沿输送辊24轴向往复直线运动,从而安装在刀座板32上的所有刀片34将对从下方输送经过的废弃电容进行塑料膜的切断。

42.如图3和图4所示,分散机构4设置在分散区122;分散机构4包括通过螺栓固定在分散区122外侧壁上的分散驱动电机41和水平转动安装在分散区122内的分散桨42,分散桨42轴向与输送辊24轴向平行设置,分散桨42的轴端与分散驱动电机41输出轴固定连接;分散桨42上围绕中心轴均匀分布设置有若干直板结构的桨板421,桨板421上其中一侧板321面上均匀分布有三个相对垂直设置的分隔板422,需要说明的是,分隔板422只能按图3所示的桨板421上的一侧板321面分布设置,分隔板422的长度方向沿分散桨42的轴向。

43.在进行废弃电容剥膜加工处理时,分散机构4将处于启动状态,通过启动分散驱动电机41带动分散桨42旋转,以附图3所示,分散桨42将做逆时针旋转,通过物料输送机构2向前输送的废弃电容将落在呈旋转状态的任一一个桨板421上,含有剥离塑料膜的废弃电容物料将被分隔板422分隔散开,从而避免了物料的集中,随着分散桨42的转动,物料将被抛

向另一个相邻的桨板421上,从而通过这种抛散和撞击促使塑料膜与废弃电容完全分离,随后,整个物料将落向风选区123中,在风选作用下,完成剥膜后的废弃电容将从风选区123中竖直下落,而剥离后的塑料膜将从排风窗口1232中被吹出。至此,完成了对废弃电容塑料膜剥离的初步处理,有效解决了传统加工方式中直接进行分切破碎后铝料中夹杂较多塑料膜片的问题。

44.本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

45.以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。