1.本发明涉及一种废水处理方法,特别是涉及一种电催化感应电芬顿-膜集成处理含抗生素废水的方法。

背景技术:

2.由于抗生素与人类的生活息息相关,随着研究方法和检测技术的不断改进完善,越来越多的国家和地区在水环境中检测出抗生素,且检测出的抗生素种类越来越多,浓度也有升高的趋势。由于抗生素组分均具有较强的生物活性、旋光性及极性,在地表水、饮用水、城市污水、土壤和污泥中均能监测到抗生素的存在。虽然抗生素的半衰期不是很长,但是由于个人和畜牧业大量地使用,使得抗生素形成假性持续性现象。虽然目前环境中抗生素的含量非常低,但是由于其具有较强的持久性、生物活性、生物累积性和缓慢生物降解性等特点,使其长期暴露于人体和水生、陆生生物体,将给人类健康和生态环境带来潜在的危险。

3.高级氧化技术可用于污水处理厂出水的深度处理,能进一步降解抗生素,该技术能使水体中的大部分有机物几乎完全氧化,同时对不稳定的流量也可以有效适应,具有一定的抗冲击负荷能力,能有效地去除大多数抗生素。其中,臭氧氧化能显著提高某些抗生素的去除效果,但在实际工程中,获得较高抗生素去除率所需的臭氧投加量比较高,这使得工艺运行成本大幅升高。光催化氧化法是利用光的作用使有机物实现氧化的方法,操作简单、条件易控制、无二次污染。但是,该方法效果受光源影响较大,对抗生素处理效果不甚理想。电化学法属于催化氧化法的一种,是通过阴阳极直接氧化还原或者生成一些强氧化性的活性物质来实现有机物的降解的,具有处理效率高、操作简便、成本低和清洁友好等特点。电化学法可以产生较高活性羟基自由基,且羟基自由基与抗生素的反应速率常数约为109m-1

s-1

,能有效地提高抗生素的降解速率。

4.膜分离技术净水效果好、去除有机物完全等优点,现已成生产高品质再生水的有效途径。本发明以电化学技术为核心,将其与膜技术进行有机集成,利用电化学技术产生的

·

oh强化抗生素的去除,同时发挥膜技术对水质安全的保障作用,实现抗生素和常规污染物的同步去除,在高效去除抗生素的同时获取高品质的再生水。

技术实现要素:

5.本发明的目的在于提供了一种适用于抗生素废水的高效处理方法,该方法以电化学技术为核心,将其与膜技术进行集成,可以实现水体中抗生素和常规污染物的同步高效去除。

6.本发明包括以下步骤:

7.(1)废水和药液分别通过进水装置和加药装置进入混合装置得到混合废水;

8.(2)步骤(1)中所述混合废水连续流入折流式沉淀池进行沉淀处理,得到沉淀后废水。

9.(3)调节步骤(2)得到的沉淀后废水为酸性,得到酸性废水;

10.(4)所述步骤(3)中得到的酸性废水进入折流式电化学反应池;在所述酸性废水的源头处投加h2o2;以具备催化氧化能力的形稳阳极为阳极,以不锈钢、石墨或碳纤维电极为阴极,铁板为感应电极,对所述投加h2o2的酸性废水通直流电进行处理;废水依次通过折流式电化学反应池各反应单元得到氧化废水;所述电化学单元处理均持续曝气;

11.(5)所述步骤(4)得到的氧化废水溢流进入浸没式膜分离池,所述膜分离处理在持续曝气条件下进行。

12.优选的所述步骤(1)~(5)可以分步在不同反应器或装置中运行,也可采用一体化设计在同一反应器中完成。

13.优选的,所述步骤(1)中加药装置采用的药液为聚合氯化铝、聚合硫酸铁、聚合硫酸铝铁、硫酸铝、氯化铁或氯化铝,投药量为20mg/l-1000mg/l;

14.优选的,所述步骤(2)中混合废水的流速为0.1~3.0m/s,连续处理的水力停留时间为10~60min。

15.优选的,所述步骤(3)中酸性废水ph值为2.5~4.5.

16.优选的,所述步骤(4)中酸性废水的源头处h2o2的投加量为50~200mg/l。

17.优选的,所述步骤(4)中酸性废水中的电流密度为20~200ma/cm2。

18.优选的,所述步骤(4)中曝气的气体为空气、氧气或臭氧。

19.优选的,所述步骤(4)中膜过滤形式为浸没式。

20.优选的,所述步骤(4)中膜组件为中空纤维膜或平板膜。

21.优选的,所述步骤(4)中膜可以为超滤膜或纳滤膜;材质为聚偏氟乙烯、聚醚砜、聚砜、聚酰胺;截留分子量为100~2000道尔顿。

22.优选的,所述步骤(4)中膜跨膜压差为0.08~1.0mpa。

23.本发明对含抗生素废水首先进行混凝沉淀处理,可以去除水中部分悬浮物、胶体及大分子有机物,该步骤可以有效提高电化学单元的处理效率;调节沉淀后的废水ph为酸性,为芬顿反应提供酸性条件;酸性废水溢流进入折流式电化学反应池,通过在酸性废水的源头处投加h2o2,使酸性废水的上游h2o2在较高浓度水平,并且由于ph较低,感应出的fe

2

不易被氧化;形稳阳极由于具有高效催化氧化作用,可在其表面对水中有机物及抗生素类物质进行直接降解;感应阳极能够在电化学过程中直接生成fe

2

;感应出的fe

2

会迅速与h2o2反应产生

·

oh对有机物及水中抗生素进行无选择性地去除;阴极为石墨电极或者更为高效的碳纤维电极时,能够产生h2o2从而对体系中h2o2起到一定补充作用;随着废水流经反应池,h2o2不断消耗,在中后段感应电解出的fe

2

逐渐过量,此时形稳阳极的氧化作用和体系中的曝气作用将体系中的fe

2

氧化为fe

3

,提高了铁离子的电中和混凝能力,加之体系ph值升高,fe

3

与oh-形成具有网捕作用的fe(oh)3沉淀,进一步强化有机物的去除并提高污泥沉降效率;经电化学单元沉降后的上清液直接通入浸没式膜分离单元,进一步去除水中有机物,保障水质安全。

24.本发明区别于其他专利的特点及优势在于:

25.(1)将形稳阳极引入电芬顿系统,利用形稳阳极本身的催化氧化作用,将有机污染物和抗生素分子吸附在阳极表面,直接被氧化成小分子有机物甚至矿化为二氧化碳和无机物。

26.(2)形稳阳极将体系中的fe

2

氧化为fe

3

,fe

3

与oh-形成具有显著絮凝作用的fe(oh)3沉淀,强化污染物的去除,提高污泥沉降效率,避免了絮凝药剂的投加,减少污泥产量。

27.(3)采用感应方式产生芬顿所需的fe

2

,与牺牲阳极方式相比,产生的fe

2

量较少,减少污泥产量。

28.(4)该工艺将电芬顿过程、絮凝过程与膜分离过程耦合在同一反应池中进行,节省工程占地面积。

29.本发明具有处理效率高、能耗低、泥量少、占地面积小、易于控制等优点,对于高/低浓度含抗生素类废水均有良好的处理效果,应用范围广、易于工程实现、具有良好的市场应用前景。

附图说明

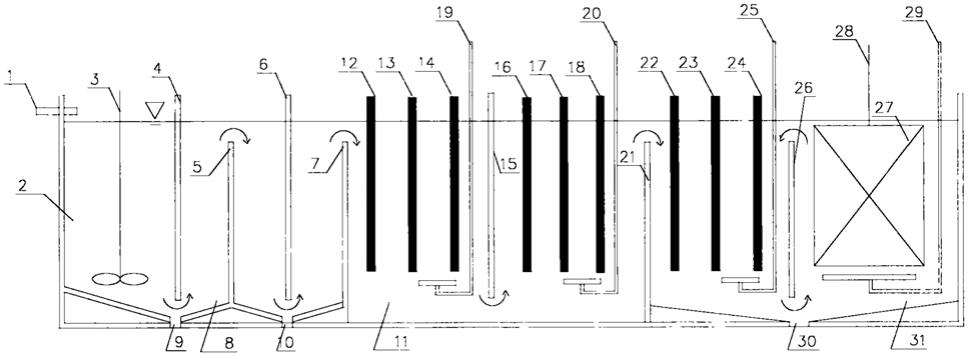

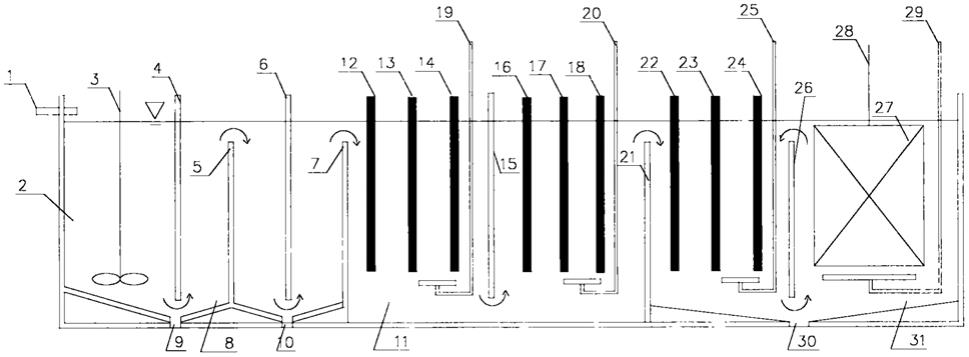

30.图1为电催化感应电芬顿-膜集成装置图

31.图中标识:1-进水口,2-折流沉淀区,3-搅拌装置,4~7-折流隔板,8-沉淀区,9~10-排料口,11-折流式电化学反应区,12-形稳阳极,13-感应电极,14-阴极,15-折流隔板,16-形稳阳极,17-感应电极,18-阴极,19~20-曝气装置,21-折流隔板,22-形稳阳极,23-感应电极,24-阴极,25-曝气装置,26-折流隔板,27-膜组件,28-膜组件出水管,29-曝气装置,30-排料口,31-浸没式膜分离区。

具体实施方式

32.本发明提供了一种电催化感应电芬顿-膜集成处理含抗生素废水的方法,包括以下步骤:

33.(1)废水和药液分别通过进水装置和加药装置进入混合装置得到混合废水;

34.(2)步骤(1)中所述混合废水连续流入折流式沉淀区进行沉淀处理,得到沉淀后废水。

35.(3)调节步骤(2)得到的沉淀后废水为酸性,得到酸性废水;

36.(4)所述步骤(3)中得到的酸性废水溢流进入折流式电化学反应区;在所述酸性废水的源头处投加h2o2;以具备催化氧化能力的形稳阳极为阳极,以不锈钢、石墨或碳纤维电极为阴极,含铁电极为感应电极,对所述投加h2o2的酸性废水通直流电进行处理;废水依次通过折流式电化学反应池各反应单元得到氧化废水;所述电化学单元处理均持续曝气;

37.(5)所述步骤(4)得到的氧化废水溢流进入浸没式膜分离区,所述膜分离处理在持续曝气条件下进行。

38.本发明对所述废水的来源没有特殊的限定,本发明提供的方法适用于所有含抗生素废水,优选为地表水、城市污水二级生化出水。

39.在本发明中,所述加药装置没有特殊的限定,能够使废水与混凝剂混合即可。本发明优选使用所述废水流经折流式沉淀池前的管道,向所述折流式沉淀池前的管道中投加混凝剂,得到混合废水。本发明中所述加药装置采用的药液为聚合氯化铝、聚合硫酸铁、聚合硫酸铝铁、硫酸铝、氯化铁或氯化铝,优选投药量为20mg/l~1000mg/l,更优选为50~200mg/l。在本发明中,所述废水流速优选为0.1~1.0m/s。

40.本发明所述步骤可分步采用不同装置及反应器运行,也可采用一体化装置运行。在本发明实施例中,上述步骤均采用一体化集成装置运行,该装置采用折流式反应池,所述折流式反应池中设置有隔板;所述隔板垂直于折流式反应池的池底,并且依次交错设置。在本发明中,所述隔板将一体化集成装置分隔形成多个折流段。所述直流段优选为3段以上,更优选为5~10段。在本实施例中1~4段为折流式沉淀区,5~7段为折流式电化学反应去,8段为浸没式膜分离区。

41.本发明所述折流式沉淀区优选力停留时间为10~60min。

42.在本发明中,所述酸性废水的ph值优选为2.5~4.5,更优选为3~4。本发明对所述ph值的调节的操作没有特殊的限定,采用本领域技术人员熟知的ph值调节剂及调节方法进行调节即可。在本发明中,所述ph值调节剂优选为硫酸溶液或盐酸溶液。

43.得到酸性废水后,所述酸性废水进入折流式电化学反应区。在所述酸性废水的源头投加h2o2;以具备催化氧化能力的形稳阳极为阳极,以不锈钢、石墨或碳纤维电极为阴极,铁板为感应电极,对所述投加h2o2的酸性废水通直流电进行处理,得到氧化废水。在本发明中,所述酸性废水流速优选为0.1~1.0m/s,水力停留时间优选为10~60min。

44.本发明对所述形稳阳极没有特殊限定,采用本领域技术人员熟知的形稳阳极即可,优选为ti基形稳阳极,更优选为ruo

2-iro2/ti涂层电极,所述行形稳阳极的形状优选为板状、网状或桶状。对所述含铁电极和惰性电极的材质及形状没有特殊的限定,采用本领域技术人员熟知的用于电催化或电芬顿的电极即可。在本发明中,所述含铁电极的材质优选为铁、铸铁或不锈钢;所述含铁电极的形状优选为板状、网状或筒状。在本发明的实施例中,所述含铁电极具体为铁板。在本发明中,所述惰性电极的材质优选为不锈钢、石墨或活性炭;所述惰性电极的形状优选为板状、网状或筒状。在本发明的实施例中,所述惰性电极具体为不锈钢板、石墨毡或acf毡。

45.本发明通过感应的方式产生芬顿反应所需的fe

2

,所述酸性废水中的电流密度优选为20~200ma/cm2。本发明优先通过控制电流密度实现对反应体系中fe

2

浓度的控制。

46.本发明对所述h2o2的投加方式没有特殊限定,采用本领域技术人员熟知的投加方法即可。在本发明中,所述h2o2优选投加量为50~200mg/l。

47.在本发明中,所述连续流动去污处理在持续曝气的条件下进行。在本发明中,所述曝气的气体优选为空气、氧气或臭氧;若选择氧气为曝气气体,所述曝气的曝气量优选为20~200ml/(l

·

min);若选择空气为曝气气体,所述曝气的曝气量优选为100~2000ml/(l

·

min);若选择臭氧为曝气气体,所述曝气量优选为50~500ml/(l

·

min)。

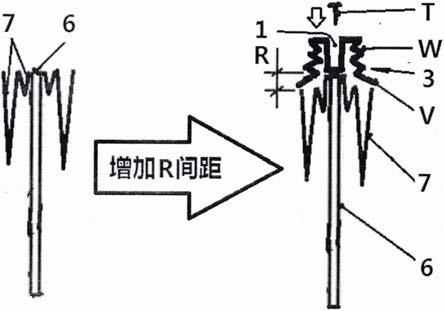

48.在本发明中,所述折流式电化学反应区内优选设置一组或多组电极。在本发明中,每组电极间的距离优选为3~15mm,更优选为5~10mm。在本发明中,所述各折流段内的酸性废水可以为相同的电流密度,也可设置不同电流密度。

49.得到氧化废水后,所述氧化废水进入浸没式膜分离区。膜分离出水进入清水池,浓水则回流入折流式电化学反应区。本发明对浸没式膜分离组件没有特殊限定,采用本领域技术人员熟知的浸没式膜组件即可,既可以是平板膜,也可是中空纤维膜,即可以是超滤膜也可以是纳滤膜,本发明中优选的膜为中空纤维纳滤膜。

50.在本发明中所述的膜组件所选用的膜材质没有特殊限定,可以是聚偏氟乙烯、聚砜、聚醚砜、聚酰胺。本发明中优选的膜材质为聚酰胺。

51.本发明中所述的膜的截留分子量没有特殊限定,本发明中优选的截留分子量为100~2000道尔顿。

52.本发明中膜分离所采用的跨膜压差优选为0.08~1.0mpa。

53.在本发明中,首选对含抗生素废水进行混凝沉淀处理,可以去除水中部分悬浮物、胶体及大分子有机物,该步骤可以有效提高电化学单元的处理效率;调节沉淀后的废水ph为酸性,为芬顿反应提供酸性条件;酸性废水溢流进入折流式电化学反应池,通过在酸性废水的源头处投加h2o2,使酸性废水的上游h2o2在较高浓度水平,并且由于ph较低,感应出的fe

2

不易被氧化;形稳阳极由于具有高效催化氧化作用,可在其表面对水中有机物及抗生素类物质进行直接降解;感应阳极能够在电化学过程中直接生成fe

2

;感应出的fe

2

会迅速与h2o2反应产生

·

oh对有机物及水中抗生素进行无选择性地去除;阴极为石墨电极或者更为高效的碳纤维电极时,能够产生h2o2从而对体系中h2o2起到一定补充作用;随着废水流经反应池,h2o2不断消耗,在中后段感应电解出的fe

2

逐渐过量,此时形稳阳极的氧化作用和体系中的曝气作用将体系中的fe

2

氧化为fe

3

,提高了铁离子的电中和混凝能力,加之体系ph值升高,fe

3

与oh-形成具有网捕作用的fe(oh)3沉淀,进一步强化有机物的去除并提高污泥沉降效率;经电化学单元沉降后的上清液直接通入浸没式膜分离单元,进一步去除水中有机物,保障水质安全。若折流电化学反应区选择臭氧作为曝气气体,则在所述的电化学反应区形成电化学-臭氧耦合工艺,可以进一步提高废水中抗生素及常规有机物的去除效果。

54.在本发明中,所述絮凝沉淀处理后优选还包括:将所述絮凝沉淀处理得到的污泥依次进行浓缩和脱水。在本发明中所述絮凝沉淀处理的产物包括上清液和污泥。

55.如图1所示,在本发明实例中,废水经进水口1进入折流式沉淀区,折流式沉淀区采用4段式设计,第1段为混凝搅拌混合区2,第2~4段为沉淀区8。通过投药装置向混凝搅拌混合区2中投加混凝剂,经搅拌装置3进行混合,混合后的废水通过设置在装置内的隔板4折流流入沉淀区,折流式沉淀区设有排料口9,10,用于定期排放化学污泥。沉淀后废水在第4段沉淀区通过外设的ph调节装置调节ph为酸性后,通过隔板7溢流进入折流式电化学反应区11。折流式电化学反应区采用3段式设计,每个电化学单元内设置1组极板,其中阳极为12、16、22为形稳阳极,阴极14、18、24为惰性电极,感应电极13、17、23为含铁电极,其中形稳阳极12、16、22与直流电源正极相连,惰性电极14、18、24与直流电源负极相连,感应电极13、17、23在感应电场的作用下,析出芬顿反应所需的fe

2

。在实际操作中,不同电化学单元也可设置不同的电极以实现不同的电化学技术需求。在电化学反应区11前端投加h2o2,每个电化学单元下部均设有曝气装置19、20、25,可根据废水特性及处理需要选择曝氧气、空气或臭氧,其中空气有空压机产生,氧气由氧气瓶提供,臭氧由臭氧发生器提供。随着酸性废水流经不同电化学反应单元,经隔板26进入浸没式膜混凝区31。浸没式膜混凝区31包括一套浸没式的膜组件27,可以用平板膜也可以用中空纤维膜组件,组件上有出水口28与泵相连,由泵提供压力差使反应区中废水通过膜表面,从出水口28排出;膜分离区下方设置有曝气装置29,设备运行过程中曝气装置开启合适的空气流量,膜分离区中部水流被气体带动上升并于靠近反应区边缘处下降形成内循环,靠近隔板一侧的水流提升越过隔板带入电化学反应区。第3段电化学反应区与浸没式膜混凝反应区下方设有排泥口30,定期排放化学污泥。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。