1.本发明涉及一种邻溴三氟甲苯的制备方法。

背景技术:

2.邻溴三氟甲苯,也称2

‑

溴三氟甲苯,为水白色或浅黄色液体,是一种重要的农药和医药中间体。随着其用途不断扩大,市场需求量也日益扩大。

3.邻三氟甲基苯胺是三氟甲基苯胺生产线的副产品,其纯度达99.5%,但是邻三氟甲基苯胺应用范围小,市场需求小,价格便宜。通过将邻三氟甲基苯胺作为原料,可制备更具商业价值的邻溴三氟甲苯。

4.目前,邻溴三氟甲苯的生产主要是在间歇反应釜中进行,但是间歇工艺的投料和出料时间长,反应时间为小时级,生产效率低。此外,邻溴三氟甲苯的生产会经过重氮化工艺,该工艺属于国家重点监管的危险化工工艺,在间歇反应釜中进行时,反应器容积一般较大,且控温精准度低、物料配比精确度低,这导致重氮化反应剧烈,放热量大,存在易爆炸的问题,有时还可能会产生大量有毒、易爆气体,从而造成火灾,具有较大的安全风险。

5.为了克服上述间歇反应釜在生产邻溴三氟甲苯时的缺陷,可以考虑使用连续流反应器。但是对于连续流反应器,其需要反应原料均为流体,不允许固体产生,否则设备会被堵塞,反应无法正常进行。实际上,邻溴三氟甲苯的生产过程中容易发生盐析出,阻碍了连续流反应器在该反应体系中的应用。

6.因此研发一种使邻溴三氟甲苯的生产在连续流反应器中正常进行的制备方法具有重要意义。

技术实现要素:

7.本发明要解决的技术问题是为了克服现有技术中邻溴三氟甲苯制备一般采用间歇釜式反应,其存在重氮化反应剧烈、易爆等风险,而提供了一种连续流生产邻溴三氟甲苯的方法,这一方法使得重氮化反应连续进行,极大降低了间歇釜式重氮化反应的易爆风险。

8.本发明申请人在研究过程中发现,若简单将邻溴三氟甲苯的釜式反应调整为连续流反应,在连续流反应过程中很容易产生盐析出,堵塞连续流反应器,使得生产无法在连续流反应器中正常进行。

9.发明人经过大量实验,创造性地采用连续流重氮化与间歇溴代相串联的工艺,通过对原料配比、成盐反应温度、进料顺序以及反应条件的优化,使得成盐、重氮化反应得以连续进行,突破了固体物料无法进行连续流反应的观念,且保证了反应收率不低于现有的间歇工艺水平。

10.本发明是通过下述技术方案来解决上述技术问题:

11.本发明的邻溴三氟甲苯的制备方法,其包括以下步骤:

12.(1)在连续流反应器中,依次通入第一氢溴酸、亚硝酸钠溶液和反应液a,进行混合反应,得到重氮盐溶液;

13.所述反应液a为第二氢溴酸与邻三氟甲基苯胺溶液混合反应得到;所述第二氢溴酸与所述邻三氟甲基苯胺溶液的混合反应的温度为25~35℃;

14.所述第二氢溴酸中溴化氢的质量百分数为20~40%;所述第二氢溴酸中的溴化氢与所述邻三氟甲基苯胺溶液中的邻三氟甲基苯胺的摩尔比为(4~15):1;

15.(2)将上述重氮盐溶液再与溴化亚铜、第三氢溴酸混合反应,即可。

16.一般来讲,氢溴酸与邻三氟甲基苯胺混合容易成盐,形成粘稠悬浊液,无法进入所述连续流反应器中,本发明的发明人意外地发现通过设置第二氢溴酸的浓度、第二氢溴酸中的溴化氢与所述邻三氟甲基苯胺溶液中的邻三氟甲基苯胺的摩尔比、第二氢溴酸与邻三氟甲基苯胺溶液混合反应的温度以及进料顺序可在10℃~35℃下有效避免连续流反应器堵塞。

17.本发明中,较佳地,步骤(1)中,所述第二氢溴酸经加热器后进入所述连续流反应器。

18.本发明中,较佳地,步骤(1)中,所述邻三氟甲基苯胺溶液经加热器后进入所述连续流反应器。

19.本发明中,较佳地,步骤(1)中,所述第二氢溴酸的温度为25~35℃。

20.本发明中,较佳地,步骤(1)中,所述邻三氟甲基苯胺溶液的温度为25~35℃。

21.本发明中,较佳地,步骤(1)中,所述第二氢溴酸经所述加热器后进入静态混合器,再进入所述连续流反应器。

22.本发明中,较佳地,步骤(1)中,所述邻三氟甲基苯胺溶液经加热器后进入静态混合器,再进入所述连续流反应器。

23.本发明中,较佳地,步骤(1)中,所述第二氢溴酸与所述邻三氟甲基苯胺溶液的混合反应在所述静态混合器中进行。

24.较佳地,步骤(1)中,所述第二氢溴酸中的溴化氢与所述邻三氟甲基苯胺溶液中的邻三氟甲基苯胺的摩尔比为7.5:1。

25.较佳地,步骤(1)中,所述第二氢溴酸中的溴化氢、所述亚硝酸钠溶液中的亚硝酸钠以及所述邻三氟甲基苯胺溶液中的邻三氟甲基苯胺的摩尔比均为(4~15):(1~1.08):1,更佳地为7.5:1.05:1。

26.较佳地,步骤(1)中,所述第一氢溴酸和所述第二氢溴酸中溴化氢的质量百分数和流速均相同。

27.较佳地,步骤(1)中,所述第一氢溴酸和所述第二氢溴酸中溴化氢的质量百分数均为25%。

28.较佳地,步骤(1)中,所述第一氢溴酸和所述第二氢溴酸的流速均为3400g/h~7000g/h,例如4796g/h。

29.较佳地,步骤(1)中,所述第一氢溴酸和所述第二氢溴酸与所述的亚硝酸钠溶液的流速比均为(4.9~10.7):1。

30.本发明中,较佳地,步骤(1)中,所述亚硝酸钠溶液的溶剂为水。

31.较佳地,步骤(1)中,所述亚硝酸钠溶液中亚硝酸钠的质量百分数为10~40%,更佳地为30%。

32.本发明中,较佳地,步骤(1)中,所述邻三氟甲基苯胺溶液的溶剂为甲苯和/或二甲

苯。

33.较佳地,所述邻三氟甲基苯胺溶液中邻三氟甲基苯胺的质量百分数为30~60%,更佳地为44.4%。

34.较佳地,步骤(1)中,所述邻三氟甲基苯胺溶液的进料流量为500~1000g/h,例如700g/h。

35.本发明中,较佳地,步骤(1)中,所述邻三氟甲基苯胺溶液与所述亚硝酸钠溶液流速比为(1.7~2.3):1。

36.本发明中,较佳地,步骤(1)中,待所述第一氢溴酸与所述亚硝酸钠溶液产生红棕色气体时,再通入所述反应液a,进行混合反应。

37.本发明中,较佳地,步骤(1)中,所述连续流反应器为静态混合器、微通道反应器或管式反应器中的一种或多种,更佳地为微通道反应器。本领域技术人员知晓,可根据生产规模,通过将上述一种或多种连续流反应器并联,形成连续反应系统。

38.本发明中,较佳地,步骤(1)中,所述亚硝酸钠溶液和所述反应液a的混合反应的温度为

‑

10~10℃,更佳地为

‑

5~0℃。

39.本发明中,较佳地,步骤(1)中,所述亚硝酸钠溶液和所述反应液a的混合反应的时间为1~30s,例如6s。

40.本发明中,较佳地,步骤(1)中,所述亚硝酸钠溶液和所述反应液a的混合反应的压力为0.1

‑

0.3mpa,例如0.15mpa;所述压力本领域技术人员知晓是表压。

41.本发明中,较佳地,步骤(1)中,所述邻溴三氟甲苯的制备方法还包括对所述重氮盐溶液进行分液处理。

42.本发明中,较佳地,步骤(1)中,所述第一氢溴酸和所述第二氢溴酸的溶剂均为水。

43.所述分液处理可为本领域常规。所述分液处理用于除去所述重氮盐溶液的有机相。

44.本发明中,较佳地,步骤(2)中,所述溴化亚铜和所述第三氢溴酸以混合溶液的形式存在。

45.较佳地,步骤(2)中,当所述溴化亚铜和所述第三氢溴酸以混合溶液的形式存在时,所述溴化亚铜和所述第三氢溴酸的混合溶液的溶剂为水。

46.较佳地,步骤(2)中,所述溴化亚铜和所述第三氢溴酸的混合溶液中,所述溴化亚铜的质量百分数为5%~30%,更佳地为16.7%。

47.本发明中,所述第三氢溴酸的浓度可为任意浓度,较佳地可为第三氢溴酸中的溴化氢的质量百分数可以为0~48%;在为0情况下,反应收率和反应速率稍微降低,但不影响本发明的改进实质。较佳地,步骤(2)中,所述溴化亚铜和所述第三氢溴酸的混合溶液中,溴化氢的质量百分数为40%~48%,更佳地为48%。

48.本发明中,较佳地,步骤(2)中,所述混合反应的温度为30~50℃,更佳地为40℃。

49.本发明中,较佳地,步骤(2)中,所述混合反应的压力为

‑

20kpa~10kpa,更佳地为

‑

10kpa;所述压力本领域技术人员知晓是表压。

50.本发明中,较佳地,步骤(2)中,所述溴化亚铜与所述邻三氟甲基苯胺溶液中的邻三氟甲基苯胺的摩尔比为(0.1~1):1,更佳地为0.21。所述溴化亚铜的用量会影响邻溴三氟甲苯的产率和纯度。

51.本发明中,较佳地,步骤(2)中,所述混合反应在间歇釜式反应器中进行。

52.本发明中,较佳地,步骤(2)中,所述重氮盐溶液通入预先混合的所述第三氢溴酸和所述溴化亚铜中。

53.本领域技术人员知晓,待步骤(2)后,收集所述釜式反应器的出口的产物进行检测,待产物合格即可。

54.本发明中,较佳地,所述邻溴三氟甲苯的制备方法还依次包括分液、碱洗、水洗、减压浓缩和精馏的后处理操作。

55.所述分液、所述碱洗、所述水洗、所述减压浓缩和所述精馏的后处理操作均可为本领域常规。

56.通过所述的分液、碱洗、水洗和减压浓缩后处理,可以回收所述第三氢溴酸和所述溴化亚铜进行循环利用;通过所述精馏的操作得到纯度高的邻溴三氟甲苯。

57.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

58.本发明所用试剂和原料均市售可得。

59.本发明的积极进步效果在于:

60.(1)本发明通过设置反应条件,例如第二氢溴酸的浓度,第二氢溴酸与邻三氟甲基苯胺的比例,第二氢溴酸与邻三氟甲基苯胺溶液混合反应的温度、进料顺序等,可避免连续流反应器堵塞,实现邻溴三氟甲苯的生产在连续流反应器中正常进行,保证反应连续进行。

61.(2)本发明能得到纯度为99.8%的邻溴三氟甲苯,收率为91.78%,现有间歇工艺制备的邻溴三氟甲苯的纯度为99%,收率为91%,本发明的收率和纯度与现有的工艺水平相当。

62.(3)本发明通过采用连续化反应技术可实现物料的精准输入,进一步地,可利用微反应器优良的传质传热能力,将反应热迅速移除,且单位时间内持液体积小,极大程度的降低了重氮化反应的危险程度。

63.(4)本发明采用连续化反应技术,可实现自动化,避免了间歇工艺投料和出料时间的消耗,进一步地,微通道反应器的在线反应时间为秒级,反应效率大幅提高,同时也减少操作人员数量。

附图说明

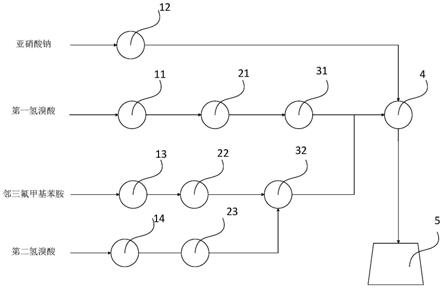

64.图1为本发明生产工艺的流程示意图;

65.附图标记:

66.11第一氢溴酸输送泵,12亚硝酸钠溶液输送泵,13邻三氟甲基苯胺溶液输送泵,14第二氢溴酸输送泵;21第一加热器,22第二加热器,23第三加热器;31第一静态混合器,32第二静态混合器;4微通道反应器;5间歇式反应釜。

具体实施方式

67.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

68.下述实施例和对比例中,邻溴三氟甲苯的纯度通过gc外标法测定。具体为:取1.0g样品用甲醇定容至50ml,使用gc进行分析,各物质含量用面积归一法定量。gc仪器型号:agilent 7820a;色谱柱型号:db

‑

1701(30m*320um*0.25um);载气高纯氮气(0.9999);检测器:fid检测器;流速氢气:30ml/min;空气:300ml/min;氮气:1.0ml/min;分流比:30:1;尾吹流量:25ml/min;温度柱温:80℃保持2min以30℃/min的速率升至260℃保持2min;气化温度:250℃;检测器温度:300℃;计算方法为峰面积归一法。

69.实施例1

70.结合如上所述的图1的工艺,在间歇式反应釜5中配制好溴化亚铜/第三氢溴酸混合溶液,其中,溴化亚铜的占比为16.7%(wt),溴化氢占比为48%(wt),控温至40℃待用;

71.在配制釜中分别配制好44.4%(wt)邻三氟甲基苯胺/甲苯溶液、25%(wt)氢溴酸和30%(wt)亚硝酸钠溶液待用。

72.开启25%(wt)第一氢溴酸输送泵11,通过第一加热器21预热至35℃,再经静态混合器31向微通道反应器4进料第一氢溴酸,微通道反应器4控温在

‑

5~0℃;待25%(wt)第一氢溴酸流出微通道反应器4后,开启30%(wt)亚硝酸钠溶液输送泵12,向微通道反应器4进料,微通道反应器4控温在

‑

5~0℃;待微通道反应器4出口生成红棕色气体后,开启44.4%(wt)邻三氟甲基苯胺/甲苯溶液输送泵13,通过第二加热器22预热至35℃,再进入静态混合器32与经过第二氢溴酸输送泵14输送以及通过第三加热器23预热的第二氢溴酸进行成盐反应,成盐反应时静态混合器32控温在25℃~35℃,成盐后的物料再进入微通道反应器4内进行重氮化反应,微通道反应器4控温在

‑

5~0℃。

73.其中,在实际操作过程中,为便于操作第一氢溴酸与第二氢溴酸的管路可以合二为一,即两条线路并成一条。

74.系统稳定后,将微通道反应器4出口接入溴化亚铜(16.7wt%)/第三氢溴酸(48wt%)混合溶液所在的间歇式反应釜5中,进行溴代反应,并控制溴代反应的温度为40℃。其中,溴化亚铜(16.7wt%)/第三氢溴酸(48wt%)混合溶液中的溴化亚铜与邻三氟甲基苯胺溶液中的邻三氟甲基苯胺的摩尔比为0.21:1。

75.待上述间歇式反应釜5中的重氮盐溶液接入指定量后,可将微通道反应器4出口接入另一装载相同的间歇式反应釜中,保持反应连续进行。

76.其中,所述第一氢溴酸和所述第二氢溴酸的流速为4796g/h;所述的亚硝酸钠溶液的流速为447g/h;所述邻三氟甲基苯胺溶液的进料流量为700g/h;所述亚硝酸钠溶液和所述反应液a的混合反应的时间为6s,压力为0.15mpa;溴代反应的压力为

‑

10kpa。

77.已接入指定量重氮盐的间歇式反应釜5中发生溴代反应,持续搅拌保温至中控检测合格。

78.溴代反应液经过分液、碱洗、水洗和减压浓缩得到粗品,回收第三氢溴酸和溴化亚铜进行循环利用。

79.粗品经过精馏后得到最终产品2

‑

溴三氟甲苯,即邻溴三氟甲苯。

80.实施例2

‑

5和对比例1

‑381.除下述表格所列数据,其他同实施例1,结果如下表1记载。

82.表1

83.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。