1.本发明涉及油品存储技术领域,具体涉及一种储罐油品逆向调合装置。

背景技术:

2.常用液态石油品(成品油)是混合物,通常是将构成成品油的各个组分经过管道输送至油品储罐中,通过油品储罐上的搅拌装置调合均匀后等待外输销售。现有技术中油品储罐上的搅拌装置通常采用机械叶轮片进行搅拌,其结构复杂,搅拌波及面积不大,需搅拌较长时间才能搅拌均匀,此外,采用纯机械搅拌能耗较高,导致能源的浪费及成本的增加。

3.公告号为cn205627826u的中国实用新型专利公开了一种旋转喷射式混油装置,包括罐体,所述罐体内的底部设有一防爆伺服式潜液泵,所述潜液泵通过可旋转部件连接有竖向设置的输送管,所述输送管沿着竖向方向设有若干水平安装、且呈圆弧状的喷射管。通过设置开孔方向相反的左、右喷射支管,喷射油品后受到方向相反的反作用力,进而沿着输送管做高速的顺或逆时针旋转,射流效应结合机械搅拌,使罐体内的油品做涌动、翻滚、激荡等多方位复合运动,高程度湍流保证油品充分接触,实现油品物理混合、品质均一。然而,其输送管沿着竖向方向设有的若干水平安装、且呈圆弧状的喷射管的旋转方向均相同,其在水平方向上对油品的搅动方式较为单一,混油效率有待进一步提高。

技术实现要素:

4.针对上述存在的问题,有必要提供一种能够提高混油效率的储罐油品逆向调合装置。

5.为达到上述目的,本发明所采用的技术方案是:

6.一种储罐油品逆向调合装置,包括罐体及搅拌机构,搅拌机构包括油品输送泵、输送管及搅拌件,油品输送泵与输送管连接,搅拌件位于罐体内,搅拌件包括第一搅拌杆及第二搅拌杆,第一搅拌杆及第二搅拌杆沿输送管的轴向间隔设置,且第一搅拌杆的一端及第二搅拌杆的一端均与输送管转动连接,第一搅拌杆内及第二搅拌杆内均形成有喷射通道,喷射通道的一端与输送管连通,第一搅拌杆及第二搅拌杆上还贯通开设有与对应喷射通道连通的喷孔;油品输送泵能够将罐体内的油品输送至输送管内,并使油品经由喷射通道后从喷孔喷出,进而利用流体的反作用力推动第一搅拌杆及第二搅拌杆绕输送管的中心轴线转动,且第一搅拌杆及第二搅拌杆的转动方向相反。

7.进一步地,第一搅拌杆的数量为至少两个,至少两个第一搅拌杆环绕输送管的周缘间隔分布;第二搅拌杆的数量为至少两个,至少两个第二搅拌杆环绕输送管的周缘间隔分布。

8.进一步地,第一搅拌杆沿罐体的径向延伸,且第一搅拌杆自远离输送管的方向逐渐向第二搅拌杆的方向倾斜;第二搅拌杆沿罐体的径向延伸,且第二搅拌杆自远离输送管的方向逐渐向第一搅拌杆的方向倾斜。

9.进一步地,第一搅拌杆及第二搅拌杆均为弧形杆。

10.进一步地,第一搅拌杆上的喷孔数量为多个,多个喷孔沿第一搅拌杆的长度方向间隔设置且均位于第一搅拌杆的一侧,每一喷孔水平设置并朝向罐体的侧壁;第二搅拌杆上的喷孔数量为多个,多个喷孔沿第二搅拌杆的长度方向间隔设置且均位于第二搅拌杆的一侧,每一喷孔水平设置并朝向罐体的侧壁。

11.进一步地,第一搅拌杆与第二搅拌杆均与输送管通过转动套转动连接,转动套内形成连接通道;输送管上对应转动套贯通开设有输送孔,输送孔连通连接通道及输送管;喷射通道与连接通道连通。

12.进一步地,储罐油品逆向调合装置还包括支撑轴,支撑轴与罐体的轴向平行且一端与罐体连接,输送管固定地套设于支撑轴外,输送管与支撑轴之间形成供油品输送的输送通道。

13.进一步地,输送管的一端为封闭端,输送管的封闭端与支撑轴连接,输送管另一端为开口端,输送管的开口端与油品输送泵连接。

14.进一步地,油品输送泵为潜液泵,潜液泵装设于罐体的内壁上。

15.进一步地,罐体采用耐磨耐冲击材料制成。

16.由于采用上述技术方案,本发明具有以下有益效果:

17.1、上述储罐油品逆向调合装置使用时,油品输送泵能够将罐体内的油品输送至输送管内,并经由喷射通道后从喷孔喷出,从而使得油品在罐体内沿竖向进行搅动;在油品经由喷射通道后从喷孔喷出的过程中,还能利用流体的反作用力推动第一搅拌杆及第二搅拌杆绕输送管的中心轴线转动,且第一搅拌杆及第二搅拌杆的转动方向相反,转动方向相反的第一搅拌杆及第二搅拌杆能够在罐体内形成上下两股转动方向相反的流体,其在罐体中部位置相遇会产生较大的搅动,使得油品充分搅拌接触均匀,有利于油品的调合均匀,进一步提高了混油效率。

18.2、上述储罐油品逆向调合装置,利用流体的反作用力推动第一搅拌杆及第二搅拌杆绕输送管的中心轴线转动,采用射流效应结合机械搅拌的方式对油品进行调合,相较于单纯采用机械搅拌其能耗有所降低,有利于降低成本。

附图说明

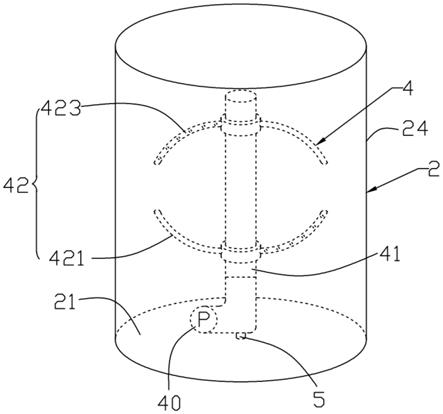

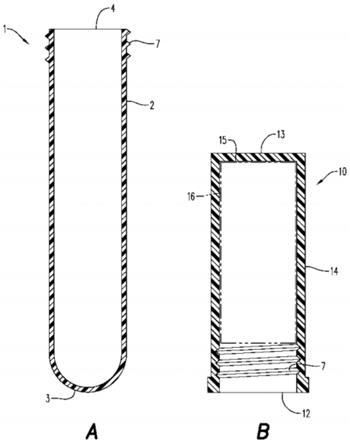

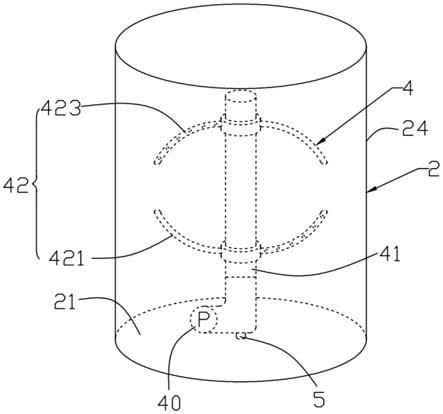

19.图1为本发明一较佳实施方式中储罐油品逆向调合装置的结构示意图。

20.图2为图1所示储罐油品逆向调合装置中搅拌机构的结构图。

21.图3为图2所示搅拌机构沿a

‑

a线的剖视图。

22.图4为图3所示搅拌机构中部分结构的放大图。

23.主要元件符号说明

24.2、罐体;21、底壁;24、侧壁;4、搅拌机构;40、油品输送泵;41、输送管;412、封闭端;414、开口端;416、输送孔;42、搅拌件;421、第一搅拌杆;423、第二搅拌杆;424、喷射通道;425、喷孔;43、连接管;430、避位孔;45、密封圈;46、转动套;460、连接通道;461、套接孔;5、支撑轴。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.请参见图1,本发明一较佳实施方式提供一种储罐油品逆向调合装置,包括罐体2及搅拌机构4,搅拌机构4装设于罐体2上,用于对存储于罐体2内的油品进行搅拌混合。

28.在本实施方式中,罐体2大致呈中空圆柱状,优选地,罐体2采用耐磨耐冲击材料制成,其包括底壁21及垂直连接于底壁21周缘的侧壁24,底壁21与侧壁24共同围成罐体2的存储空间。可以理解,罐体2可以为其他形状,且罐体2可包括其他元件,例如,将油品等通入罐体2内的供料管(图未示)及将混合好的油品导出罐体2的出料管(图未示)等,其属于现有技术,为省略篇幅,这里不再赘述。

29.在本实施方式中,储罐油品逆向调合装置还包括支撑轴5,支撑轴5与罐体2的轴向平行且一端与罐体2连接,具体地,在本实施方式中,支撑轴5一端伸入罐体2的存储空间内,并与罐体2的底壁21内侧面固定连接。

30.请一并参见图2及图3,搅拌机构4包括油品输送泵40、输送管41及搅拌件42。在本实施方式中,油品输送泵40为潜液泵,潜液泵装设于罐体2的内壁上,在本实施方式中,潜液泵装设于罐体2的底壁21内侧面上。输送管41与油品输送泵40连接,从而通过油品输送泵40将存储空间内的油品导向输送管41中。在本实施方式中,输送管41与罐体2的轴向平行并固定地套设于支撑轴5外,输送管41与支撑轴5之间形成供油品输送的输送通道;输送管41的一端为封闭端412,输送管41的封闭端412与支撑轴5固定连接;输送管41的另一端为开口端414,输送管41的开口端414通过连接管43与油品输送泵40连接,具体为:油品输送泵40的出口端连接有连接管43,连接管43远离油品输送泵40的一端与输送管41的开口端414连接,连接管43上开设有供支撑轴5穿过的避位孔430。可以理解,可在连接管43与支撑轴5的连接处安装密封圈45,以防止在连接管43与支撑轴5的连接处发生泄露。

31.搅拌件42位于罐体2内,搅拌件42包括第一搅拌杆421及第二搅拌杆423,第一搅拌杆421及第二搅拌杆423沿输送管41的轴向间隔设置,且第一搅拌杆421的一端及第二搅拌杆423的一端均与输送管41转动连接。在本实施方式中,第一搅拌杆421的数量为两个,两个第一搅拌杆421相对设置于输送管41的外周缘;第一搅拌杆421沿罐体2的径向延伸,且第一搅拌杆421自远离输送管41的方向逐渐向第二搅拌杆423的方向倾斜。第二搅拌杆423的数量同样为两个,两个第二搅拌杆423相对设置于输送管41的外周缘,第二搅拌杆423沿罐体2的径向延伸,且第二搅拌杆423自远离输送管41的方向逐渐向第一搅拌杆421的方向倾斜。具体地,在本实施方式中,第一搅拌杆421及第二搅拌杆423均为弧形杆,且第一搅拌杆421的圆心位于第一搅拌杆421的上方,以使第一搅拌杆421自远离输送管41的方向逐渐向第二搅拌杆423的方向倾斜;第二搅拌杆423的圆心位于第二搅拌杆423的下方,以使第二搅拌杆423自远离输送管41的方向逐渐向第一搅拌杆421的方向倾斜。可以理解,第一搅拌杆421及第二搅拌杆423的数量不限于本实施例,例如,在其他实施方式中,第一搅拌杆421及第二搅

拌杆423的数量可以均设为四个,此时,四个第一搅拌杆421均匀设置于输送管41的外周缘,即相邻两个第一搅拌杆421之间的夹角为90

°

,四个第二搅拌杆423均匀设置于输送管41的外周缘,即相邻两个第二搅拌杆423之间的夹角为90

°

;第一搅拌杆421与第二搅拌杆423的数量也可以设为不同。

32.请一并参见图4,在本实施方式中,第一搅拌杆421与第二搅拌杆423均与输送管41通过转动套46转动连接,转动套46内形成连接通道460,连接通道460环绕输送管41的外周缘设置;输送管41上对应转动套46贯通开设有输送孔416,输送孔416连通连接通道460及输送管41。具体地,转动套46大致呈中空圆柱状,转动套46的中部沿其轴向贯通开设有套接孔461,转动套46通过套接孔461转动地套接于输送管41外并可通过轴承等机构与输送管41实现转动连接;连接通道460形成于转动套46的周壁内并贯通转动套46面向套接孔461的侧面,且与输送管41上的输送孔416连通。在本实施方式中,输送管41上可对应第一搅拌杆421及第二搅拌杆423的数量设有两组输送孔416,每组包括多个输送孔416,多个输送孔416环绕输送管41的周缘间隔分布且均与连接通道460连通。转动套46能够在外力的作用下绕输送管41自转,并通过连接通道460与多个输送孔416始终保持连通状态。

33.第一搅拌杆421的一端及第二搅拌杆423的一端均与对应的转动套46连接,第一搅拌杆421内及第二搅拌杆423内均形成有喷射通道424,喷射通道424的一端与输送管41连通,在本实施方式中,喷射通道424通过连接通道460、输送孔416后与输送管41连通。第一搅拌杆421上及第二搅拌杆423上贯通开设有与对应喷射通道424连通的喷孔425。在本实施方式中,第一搅拌杆421上的喷孔425数量为多个,多个喷孔425沿第一搅拌杆421的长度方向间隔设置且均位于第一搅拌杆421的一侧,每一喷孔425水平设置并朝向罐体2的侧壁24,且喷孔425位于相应第一搅拌杆421工作时旋转方向的后端,以通过从喷孔425喷射的流体的反作用力带动第一搅拌杆421转动;第二搅拌杆423上的喷孔425数量为多个,多个喷孔425沿第二搅拌杆423的长度方向间隔设置且均位于第二搅拌杆423的一侧,每一喷孔425水平设置并朝向罐体2的侧壁24,且喷孔425位于相应第二搅拌杆423工作时旋转方向的后端,以通过从喷孔425喷射的流体的反作用力带动第二搅拌杆423转动。

34.油品输送泵40能够将罐体2内的油品输送至输送管41内,并使油品经由喷射通道424后从喷孔425喷出,进而利用流体的反作用力推动第一搅拌杆421及第二搅拌杆423绕输送管41的中心轴线转动,且第一搅拌杆421及第二搅拌杆423的转动方向相反:若第一搅拌杆421在流体的反作用力下沿顺时针方向转动,则第二搅拌杆423在流体的反作用力下沿逆时针方向转动,反之,若第一搅拌杆421在流体的反作用力下沿逆时针方向转动,则第二搅拌杆423在流体的反作用力下沿顺时针方向转动。

35.使用时,开启油品输送泵40,油品输送泵40将罐体2内的油品输送至输送管41,并依次通过输送管41的输送孔416、转动套46的连接通道460后进入第一搅拌杆421及第二搅拌杆423的喷射通道424,并最终从第一搅拌杆421及第二搅拌杆423的喷孔425中喷出。在喷出油品的反作用下,第一搅拌杆421及第二搅拌杆423带动对应的转动套46一同绕输送管41转动,且通过本实施例中喷孔425位置的设置,能够使第一搅拌杆421及第二搅拌杆423的转动方向相反,进而实现对罐体2内油品的搅拌、调合。

36.上述储罐油品逆向调合装置使用时,油品输送泵40能够将罐体2内的油品输送至输送通道内,并经由喷射通道424后从喷孔425喷出,从而使得油品在罐体2内沿竖向进行搅

动;在油品经由喷射通道424后从喷孔425喷出的过程中,还能利用流体的反作用力推动第一搅拌杆421及第二搅拌杆423绕输送管41的中心轴线转动,且第一搅拌杆421及第二搅拌杆423的转动方向相反,转动方向相反的第一搅拌杆421及第二搅拌杆423能够在罐体2内形成上下两股转动方向相反的流体,其在罐体2的中部位置相遇会产生较大的搅动,使得油品充分搅拌接触均匀,有利于油品的调合均匀,进一步提高了混油效率。

37.上述储罐油品逆向调合装置,利用流体的反作用力推动第一搅拌杆421及第二搅拌杆423绕输送管41的中心轴线转动,采用射流效应结合机械搅拌的方式对油品进行调合,相较于单纯采用机械搅拌其能耗有所降低,有利于降低成本。

38.上述储罐油品逆向调合装置,第一搅拌杆421及第二搅拌杆423的转动方向相反,第一搅拌杆421及第二搅拌杆423转动时施加于输送管41的反作用力能够进行抵消,确保输送管41受力平衡,不易倾斜或弯曲,有利于进一步提高输送管41的使用寿命;此外,其还通过支撑轴5对输送管41进行支撑,能够进一步提高输送管41安装的稳定性。

39.上述储罐油品逆向调合装置,其第一搅拌杆421自远离输送管41的方向逐渐向第二搅拌杆423的方向倾斜,而第二搅拌杆423自远离输送管41的方向逐渐向第一搅拌杆421的方向倾斜,其能够进一步扩大搅拌件42的搅拌范围,且使上下两股转动方向相反的流体相遇时能够产生更大的搅动,进一步提高混油效率。

40.上述储罐油品逆向调合装置,罐体2采用耐磨耐冲击材料制成的,比如高锰钢材料,能够避免罐体2被高压油品的冲刷下发生击穿现象,有利于延长罐体2的使用寿命。

41.可以理解,第一搅拌杆421的数量不限于本实施例,其可以设置为一个或两个以上,当第一搅拌杆421的数量为两个以上时,两个以上的第一搅拌杆421环绕连接于输送管41的外周缘;同理,第二搅拌杆423的数量不限于本实施例,其可以设置为一个或两个以上,当第二搅拌杆423的数量为两个以上时,两个以上的第二搅拌杆423环绕连接于输送管41的外周缘。

42.可以理解,搅拌机构4可以包括多组搅拌件42,多组搅拌件42沿输送管41的轴向间隔分布。

43.可以理解,油品输送泵40可以装设于罐体2外部,此时,油品输送泵40的入口端可通过管道与罐体2的存储空间连通,油品输送泵40的出口端通过连接管43与输送管41连通。

44.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。