1.本发明属于分离膜技术领域,尤其涉及一种天然生物质材料油水分离膜及其制备方法和用途。

背景技术:

2.由于工业用油、生活废油的排放以及海上溢油事件的频发等不可避免地会产生大量的含油废水,如果这些废水被直接排放掉,不仅对海洋生态造成严重的污染,还对人类的生产生活产生极大的危害。此外,如果工业中含有游离水,使用后会对机械设备造成腐蚀,产生重大安全隐患。

3.目前,在油水分离领域应用较多的是制备工艺复杂、能耗较高的油水分离装置,比如离心、过滤以及重力等分离技术。在此基础上,基于特殊浸润性的分离技术已发展成为一种新兴的、环境友好且简单易制备的技术。该技术具有低能耗、易操作和流程简单等优势,引起了科研人员的广泛关注和兴趣,成为近几年油水分离膜研究的热点。

4.公开号为cn108744600a的中国发明专利,公开了一种具有特殊浸润性的油水分离膜的制备方法,该材料具有在空气中和油下超亲油、以及在油下超疏水的的性质,且接触角高达157

°

,且在极性环境中,油水分离效果基本不变,但该材料不可降解,应用后产生二次污染。

5.公开号为cn112090295a的中国发明专利,公开了一种可降解的油水分离膜材料及其制备方法,通过将纳米纤维管和纳米流体掺杂到由聚乳酸配制的溶液中,通过纺丝的方式,制备成可降解的纤维膜,进行油水分离,重复多次,但是该方法制备的分离材料不能应用于极性条件,严重限制了其应用前景。

6.公开号为cn102728104a的中国发明专利,公开了一种耐腐蚀的油水分离的网膜及其制备方法和用途,该网膜为包覆有导电聚合物水凝胶的纤维编织网,具有超亲水性、水下超疏油性,但存在力学性质较差、制备工艺复杂、附着作用低等缺点,严重影响了油水分离的工业应用。

7.实际上,在油水分离过程中,通常要面临复杂的外界环境,例如强酸、强碱或者盐溶液,因此,亟需一种力学性质优异、可自然降解以及耐极性条件的油水分离油水分离膜,但到目前为止,这种天然的油水分离膜尚未见报道。

技术实现要素:

8.基于此,本发明的主要目的是提供一种天然生物质材料油水分离膜及其制备方法和用途,本发明的天然生物质材料油水分离膜不仅能够实现高效的油水分离,而且兼顾优异的力学性质、可自然降解性以及耐极性条件的性能。

9.为达到上述目的,本发明的技术方案如下:

10.首先,本发明公布的一种天然生物质材料油水分离膜的制备方法,包括以下步骤:

11.步骤1:从自然界获取生物质材料,将其沿着薄膜生长的方向,切成1

‑

100cm的长

度,利用聚硅氧烷低聚物交联剂将生物质材料进行连接,利用激光将聚合后的材料切割,其厚度为0.05μm

‑

50000μm,并将其在20

‑

90℃的真空干燥的条件下干燥0.5

‑

10小时,得到未打孔的生物质材料油水分离膜;

12.步骤2:将步骤1所述的生物质材料油水分离膜固定于打孔系统的平台上,通过电脑调控设备对其进行不同的打孔过程,得到孔径为0.001μm

‑

500μm生物质材料油水分离膜,将其放置到油水分离装置中,实现油水分离。

13.进一步地,步骤1中生物质材料主要来源于:木耳、秸秆、海带、海藻、鱼皮、木材、荷叶、葵花杆、树叶或水稻叶中的一种或几种。

14.进一步地,步骤1中所述的聚硅氧烷低聚物交联剂主要包括:聚二甲基硅氧烷、环甲基硅氧烷、氨基硅氧烷、聚甲基苯基硅氧烷或聚醚聚硅氧烷中的一种或多种。

15.进一步地,步骤2中所述的孔的阵列方式主要包括:正方形阵列、长方形阵列、多边形阵列、环形阵列、圆形阵列或线性阵列的一种或多种。

16.进一步地,步骤2中所述的打孔次数为1

‑

500个;打孔功率为1

‑

100%,孔的密度为500孔/平方厘米。

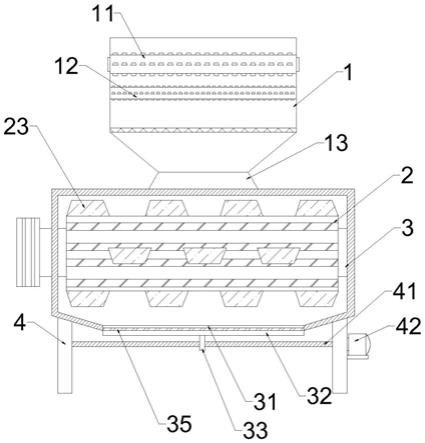

17.进一步地,制备方法步骤1和步骤2中所述的激光切割系统和打孔系统主要包括:数控自动打孔机械、液压自动打孔机械、yag激光打孔机、半导体激光切割机、激光焊接机、co2激光打标机、微孔激光打孔机、微细孔激光穿孔加工机、超微孔透孔加工机或小孔打孔机的一种或多种。

18.进一步地,本发明还公开了一种天然生物质材料油水分离膜的用途,该油水分离膜可用于含水油料的净化、含油污水的处理以及海洋含油污水的处理。

19.本发明的原理:

20.本发明制备的一种天然生物质材料油水分离膜能够实现无障碍的油水分离,主要得益于分离膜的表面呈现亲水和疏油的特殊浸润特性:当水接触膜表面,由于膜具有超亲水的特征,水可以穿过膜;当油接触膜表面,由于超疏油的特征,油被成功截留,最终实现了对混合物的分离。另外,本发明的天然生物质材料油水分离膜具有特殊三维交联结构,该结构可以更好的分散其拉伸应力,即使进行了大量微米打孔,其力学性质不受影响。

21.有益效果:

22.1、本发明制备的具有特殊浸润性的油水分离膜具有过水拒油的特性,因而可以实现各种油水混合物的分离,分离效率可以达到99%以上,并且对油具有很好的循环性;

23.2、本发明制备的油水分离膜具有优异的力学性质,其力学数值高出其他应用于油水分离的水凝胶1

‑

2个数量级,并且打孔后,其力学数值相对于原始天然生物质材料基本保持不变;

24.3、本发明制备的油水分离膜在强酸、强碱、高盐以及高温的复杂的环境下,仍保持优异的分离效果和力学性质;

25.4、本发明油水分离膜的制备方法简单、方便,而且原料绿色,可自然降解,保护环境,来源广泛,大大地降低了生产成本;

26.5、本发明可获得一种新型、高效、价格低廉、保护环境的可降解、高强韧和耐极性条件的天然生物质材料油水分离膜。

附图说明

27.图1本发明实施例步骤1中天然生物质材料油水分离膜的sem图;

28.图2本发明实施例步骤2得到的天然生物质材料油水分离膜在二氯甲烷和水中的接触角和滚动角;

29.图3本发明实施例步骤2得到的天然生物质材料油水分离膜处于不同环境下的力学性质;

30.图4本发明实施例步骤2得到的天然生物质材料油水分离膜的油水分离效率测试结果;

31.图5本发明实施例得到的天然生物质材料油水分离膜打孔前后。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚,以下结合具体实施例,对本发明进行进一步详细说明,下列实施例中的方法,如无特别说明,均为本领域的常规方法。

33.实施例制备方法:

34.步骤1:从自然界获取生物质材料海带,将其沿着薄膜生长的方向,切成长度为10cm,利用聚合物和交联剂将生物质材料进行连接,利用激光将聚合后的材料切割,其厚度为0.5cm,并将其在80℃真空干燥的条件下干燥6小时,得到未打孔的生物质材料油水分离膜;

35.步骤2:将步骤1所述的生物质材料油水分离膜固定于打孔系统的平台上,通过电脑调控yag激光打孔机将其打成圆形阵列的孔,其中,打孔次数为450个、打孔功率为75%、打孔密度为500孔/平方厘米,得到孔径为200μm生物质材料油水分离膜,将其放置到油水分离装置中,实现油水分离。

36.针对上述实施例得到的一种生物质材料油水分离膜,研究其微观结构、浸润性、力学性能、分离效率和通量,结果如下:

37.为了进一步观察到天然生物质油水分离膜表面形貌,通过扫描电子显微镜(sem)表征获得的天然油水分离膜的微观结构(如图1)。通过图1,可以发现实施例中生物质材料油水分离膜表面的微纳米乳突结构,赋予了海带膜超疏油的特性,这种微纳米层级结构,有利于油/水不相容混合物的有效分离。

38.为了全面研究膜的浸润性,将实施例中天然生物质材料油水分离膜分离二氯甲烷和水(如图2),实施例中膜表面的二氯甲烷的接触角高达150

°

以上,水的接触角接近0

°

,因此发现其天然油水分离膜表面具有超疏油、超亲水特性。该浸润特性使得该膜允许连续的水相通过,而油相被阻隔。

39.油水分离膜的机械性能是在使用过程中影响材料机械可靠性的关键因素。图3a显示了天然生物质材料油水分离膜的典型应力

‑

应变曲线,抗拉强度高达2.5mpa,断裂伸长率高达182%。图3b显示打孔后天然生物质材料油水分离膜的典型应力

‑

应变曲线,其力学性质与天然生物质材料相似。

40.如图4a,将实施例中的天然生物质材料油水分离膜进行正己烷/水、正十二烷/水、汽油/水、柴油/水、花生油/水和机油/水不相容混合物分离,其分离效率高达99.9%以上,并且分离通量高达为2000l/

㎡

/小时,受油的粘度影响其分离效率和分离通量可忽略不计。

如图4b,将实施例中的天然生物质材料油水分离膜进行再次循环利用,在不进行任何处理的情况下,其油水分离效率、分离通量会略有下降,但其分离效率仍高达99.8%。

41.以上所述仅为本发明的较佳实例,并不用以限制本发明,凡在本发明的精神和原则以内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。