1.本发明属于锂离子电池负极材料技术领域,涉及一种氧化铁颗粒嵌入碳氮片中的锂离子电池负极材料的制备方法。

背景技术:

2.随着21世纪对绿色能源需求的增长,一些可再生能源被不断开发,诸如太阳能、风能、核能和水力发电等。为了将这些能源有效地利用起来,一般要通过电力储存装置来实现。由于锂离子电池具有高能量密度和低自放电特性,因此成功地成为便携式电子设备的主要储能系统。

3.随着正极材料制备技术日趋成熟,磷酸铁锂和三元材料的正极材料的比容量已基本接近理论容量了。除了已经商业化的碳负极材料,其他的负极材料还处在科学研究中,这意味着新的高性能负极材料将成为决定锂离子电池能量密度的主要因素之一,有关负极材料的研发工作也越来越受到广大研究工作者的重视。如今,研究者开发了许多潜在的锂离子电池负极材料,例如金属氧化物、氮化物、硫基化合物、硅基化合物、锂合金材料、新型碳材料及其它复合材料。

4.氧化铁作为过渡金属氧化物,是一种很有前途的负极材料,因为其理论容量高(1007mah

·

g

‑1),资源丰富,无毒且易于制备,受到了广大研究者的关注。但是,由于氧化铁在锂离子嵌入和脱嵌期间,电极经历较大的体积变化,多次循环后电极材料容易粉化团聚,结构塌陷,使得电极材料电导率降低,导致容量急剧下降,倍率能力差。因此,开发一种高性能氧化铁锂离子电池负极材料具有十分重要的意义。

技术实现要素:

5.本发明旨在提供一种氧化铁颗粒嵌入碳氮片中的锂离子电池负极材料的制备方法,该过程简单,易于控制,所制备的负极材料为纳米颗粒的氧化铁嵌入片层结构的氮碳材料中,该材料应用于锂电池负极材料,具有优异的倍率性能和长寿命高容量的循环稳定性。

6.本发明的技术方案如下:

7.一种氧化铁颗粒嵌入碳氮片中的锂离子电池负极材料的制备方法,按照如下的步骤顺序依次进行:

8.(1)将摩尔比为1:5~10的三聚氰胺和甲醛加入到蒸馏水中,得到呈白色的混合浊液,记为a;

9.(2)将a于70~100℃水浴中搅拌30~40min,得到无色透明溶液,得b;

10.本发明中,水浴加热的温度是重要的,这对于碳氮的结构形成是有影响的,不同温度下影响后续氮碳的结构形成;

11.(3)将b转移到水热反应釜中于170℃~200℃下保温7~10h,得c;

12.(4)将c自然冷却并离心,然后用蒸馏水和乙醇分别洗涤3~5次,干燥后得d;

13.(5)将d置于在管式炉中于氮气气氛下煅烧,所述煅烧为三阶段分步煅烧,第一阶段由室温升温至200℃,保温时间为0.5~1h,第二阶段由200℃升温至400℃,保温时间为1~2h,第三阶段由400℃升温至600℃,保温时间3h,煅烧完成后随炉自然冷却,得e;

14.本发明中,经过管式炉三段高温处理后d产物发生了破裂,得到了含氮的片状碳材料;

15.(6)取e加入到无水乙醇中,超声分散40~60min,得f;

16.(7)将硝酸铁溶解于氨水中,向其中加入蒸馏水稀释至浓度为1~3m,得g;

17.硝酸铁的氨水溶液浓度,影响反应速度和反应充分度,进而影响生成物的纯度,当浓度不在本技术范围内时,会使反应不够充分,生成物不均一,从而影响最终产品的性能;

18.(8)将g逐滴加入到f中混合,边滴加边搅拌,滴加速率为0.5~5s/滴,得h;

19.本步骤中,滴加的速率会影响生成fe(oh)3粒径的大小和嵌入氮碳片中的颗粒的均匀性,而嵌入的颗粒大小及均匀性将直接进而影响下一步产品的生成及最终产品的电化学性能;

20.(9)将h置于密闭容器中并在搅拌的状态下于60~70℃水浴下保温3h,得i,搅拌速率为2000~2300r/min;

21.(10)将i转移至反应釜中,于温度170℃~200℃下反应7~10h,得j;

22.在本步骤中,水浴过程和反应釜反应过程发生fe(oh)3向fe2o3的转变,在此反应条件下才能保证纳米颗粒的氧化铁均匀嵌入片层结构的氮碳片中;

23.(11)将j离心后,分别用蒸馏水和无水乙醇洗涤3~5次,干燥后得负极材料。

24.作为本发明的限定:

25.(一)步骤(5)中,所述第一阶段的升温速率为10℃/min,第二阶段的升温速度为5℃/min,第三阶段的升温速度为2℃/min。

26.本发明中,煅烧温度、升温速率及保温时间对形成片层状结构的nc具有至关重要的影响,对最终合成的负极材料产品的成败以及其形貌影响是关键的。煅烧过程中从室温升温至200℃,保温时间0.5~1h,此阶段为固相反应隐蔽期,升温速度10℃/min,该阶段快速升温是为了加速物质之间相互接触,使物质中的水分急剧蒸发;第二阶段由200℃升温至400℃,保温时间1~2h,此阶段为反应的第一活化期,升温速度5℃/min,由于表面效应,以提高反应物的活性;第三阶段由400℃升温至600℃,保温时间2~3h,此阶段为形核过程,该阶段的升温速度为2℃/min,升温速度缓慢,进而缓慢形成晶核,晶胚长大过程,600℃是固相反应的最佳温度,此时形成均匀的nc片层结构,而这种结构对最终的负极材料结构及倍率和循环稳定性密切相关。

27.(二)步骤(4)中,所述离心速率为4000~5000r/min,离心时间为3~5min。

28.(三)步骤(4)中,所述干燥温度为85~95℃,干燥时间为12h。

29.(四)步骤(9)中,所述搅拌速率为2000~2300r/min。

30.(五)步骤(11)中,所述离心转速为4000~5000r/min,离心时间3~5min;

31.(六)步骤(11)中,所述干燥温度为85~95℃,干燥时间为8~10h。

32.(七)步骤(1)中,所述甲醛的质量浓度为37%。

33.本发明还有一种限定,所述负极材料为纳米颗粒的氧化铁嵌入片层结构的氮碳材料中,该负极材料中碳氮片层结构可以有效地防止纳米颗粒状的氧化铁聚集,并缓冲体积

膨胀,氮元素的掺杂,可以改善材料的导电性,提供更多的活性位点以吸附锂离子,提高载流子浓度,改善材料整体的电子电导率。纳米颗粒的氧化铁嵌入片层结构的氮碳材料中,氧化铁在锂离子嵌入和脱嵌期间,由于片层结构可以使电极/电解质接触面积更大,缩短li

和电子传输的距离,抑制在充放电过程中电极材料体积膨胀,增强电极材料电导率,避免氧化铁颗粒之间团聚的作用,使氧化铁在多次循环后保持稳定的结构,这将使得电极不容易经历相对较大的体积变化,有效改善了在充放电过程中的体积膨胀,使电极材料不易粉化,从而提高了电池的循环性能和倍率性能。

34.由于采用本发明技术方案后,所取得的有益效果如下:

35.1、制备方法简单,反应条件要求低,易于操控,且原料易得,成本低。

36.2、所制得的氮碳材料为片层结构,氧化铁材料为纳米颗粒结构,粒度分布均匀,氧化铁均匀嵌入氮碳材料中,制备的负极材料结构稳定、纯度高。

37.3、所制备的材料在空气中稳定,不易被空气氧化,易于储存。

38.4、该负极材料应用于锂电池中,具有优异的电化学性能,在500ma

·

g

‑1循环500周后容量保持率高达80.2%,具有优异的循环寿命和倍率性能。

39.本发明适用于制备锂离子电池负极材料。

40.下面将结合说明书附图对本发明的具体实施方式作进一步详细说明。

41.说明书附图

42.图1是本发明实施例1所制的氮碳样品的tem图片;

43.图2是本发明实施例1所制的氧化铁颗粒嵌入氮碳后形成的材料样品的tem图片;

44.图3是本发明实施例1所制的片层氮碳和氧化铁颗粒嵌入氮碳后形成的材料的xrd图;

45.图4是本发明实施例1所制的氧化铁颗粒嵌入氮碳后形成的材料作为锂离子电池负极时的倍率图;

46.图5是本发明实施例1所制的氧化铁颗粒嵌入氮碳后形成的材料作为锂离子电池负极时的循环寿命图;

47.图6为是本发明实施例1所制的氧化铁颗粒嵌入氮碳后形成的材料的n2吸附/脱附等温曲线图和孔径分布图;

48.图7为本发明实施例5所制的氧化铁颗粒附着在氮碳片层形成的材料作为锂离子电池负极材料时的倍率图;

49.图8为本发明实施例5所制的氧化铁颗粒附着在氮碳片层形成的材料作为锂离子电池负极时的循环寿命图。

具体实施方式

50.下述实施例中,所述的试剂如无特殊说明,均采用市售试剂,下述实验方法及检测方法,如无特殊说明均采用现有的实验方法和检测方法。

51.实施例1一种氧化铁颗粒嵌入碳氮片中的锂离子电池负极材料的制备方法

52.(1)将摩尔比为1:10的三聚氰胺和甲醛(质量浓度为37%)加入到蒸馏水中,得到呈白色的混合浊液,记为a;

53.(2)将a于100℃水浴中搅拌35min,得b;

54.(3)将b转移到水热反应釜中于180℃下保温10h,得c;

55.(4)将c自然冷却以离心速率为4000r/min离心3min,然后用蒸馏水和乙醇分别洗涤3~5次,于干燥温度为85℃下干燥12h,干燥后得d;

56.(5)将d置于在管式炉中并于氮气气氛下煅烧,所述煅烧为三阶段分步煅烧,第一阶段由室温以升温速率为10℃/min升温至200℃,保温时间为1h,第二阶段以升温速度为5℃/min由200℃升温至400℃,保温时间为1h,第三阶段以升温速度为2℃/min由400℃升温至600℃,保温时间3h,煅烧完成后随炉自然冷却,得e;

57.(6)取e加入到无水乙醇中,超声分散50min,得f;

58.(7)将硝酸铁溶解于氨水中,向其中加入蒸馏水稀释至浓度为3m,得g;

59.(8)将g逐滴加入到f中混合,边滴加边搅拌,滴加速率为1s/滴,得h;

60.(9)将h置于密闭容器中并在搅拌速率为2200r/min的搅拌状态下于70℃水浴下保温3h,得i;

61.(10)将i转移至反应釜中,于温度190℃下反应8h,得j;

62.(11)将j于4000r/min转速下离心5min,离心后,分别用蒸馏水和无水乙醇洗涤3~5次,于干燥温度为90℃下干燥10h,干燥后得负极材料。

63.图1为本实施例所制备的nc样品的tem照片,由图可知该材料由很多半透明、卷曲的纳米片层结构堆叠组成。

64.图2为本实施例所制备的负极材料的tem照片,由图可知,nc片层结构中均匀嵌入了氧化铁纳米颗粒,颗粒尺寸细小,仅有几纳米,分布均匀。

65.图3为本实施例所制备的负极材料的xrd图谱,从图中可以看出,合成的fe2o3@nc的衍射峰尖锐结晶度高,没有其它杂峰,没有任何杂质,原料三聚氰胺完全分解,分解产物在27

°

有一个典型的特征峰。

66.图4为所制备负极材料组装成电池并将其应用于锂电池中所进行的电化学性能测试,在电流密度为0.1a

·

g

‑1、0.2a

·

g

‑1、0.5a

·

g

‑1、1a

·

g

‑1、2a

·

g

‑1、5a

·

g

‑1、10a

·

g

‑1、15a

·

g

‑1下进行倍率性能测试。结果表明:在0.1a

·

g

‑1电流密度下,有1040mah

·

g

‑1的放电比容量,1035mah

·

g

‑1的充电比容量;在5a

·

g

‑1的较大电流密度下有565mah

·

g

‑1的放电比容量,556mah

·

g

‑1的充电比容量;即使在15a

·

g

‑1的大电流密度下仍然有348mah

·

g

‑1的放电比容量,340mah

·

g

‑1的充电比容量;当重新回到0.1a

·

g

‑1的电流密度下,仍然有着1036mah

·

g

‑1的放电比容量,1013mah

·

g

‑1的充电比容量,和最初0.1a

·

g

‑1电流密度下的容量衰减不明显,说明该材料有着很好的倍率性能。

67.图5为所制备负极材料在500mah

·

g

‑1电流密度下的循环寿命测试曲线,图中可以看出,在循环500圈后还有1059mah

·

g

‑1的放电比容量和1046mah

·

g

‑1的充电比容量。该电池的容量保持率高达80.2%,具有优异的循环寿命性能。

68.图6为所制备负极材料的n2吸附/脱附等温曲线图和孔径分布图(插图),从图中可以看出,等温线在较高的相对压力(p/p0=0.45

‑

0.95)下表现出明显的滞后环,表明该样品具有介孔的性质(从插图中可以看出孔的直径大多数集中在5nm左右)。该材料的孔径来源于纳米氧化铁颗粒均匀嵌入堆叠的nc纳米片层结构中,该结构将有利于纳米氧化铁颗粒均匀沉积嵌入堆叠的nc纳米片层的空隙中,从而形成稳定的结构,缓解在充放电过程中的体积膨胀导致结构坍塌,并且该结构也可将氧化铁纳米颗粒分离开来,防止其团聚。通过bet

方法测得其比表面积为126.16m2/g,由于氧化铁均匀嵌入堆叠的nc纳米片的片层结构中,形成了具有一定孔隙的结构,这样也保证了锂离子快速嵌入/脱嵌到主体电极材料中的通道和位置,并且有利于电解质溶液处分浸润电极材料,并且也可以缓解体积膨胀效应。

69.实施例2

‑

4氧化铁颗粒嵌入碳氮片中的锂离子电池负极材料的制备方法

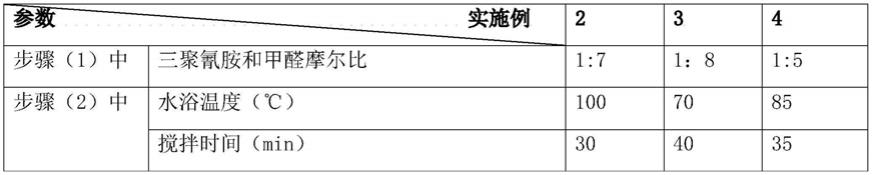

70.本实施例分别为一种氧化铁颗粒嵌入碳氮片中的锂离子电池负极材料的制备方法,制备过程与实施例1相似,不同之处仅在于:制备过程中相应的技术参数不同。具体见下表。

[0071][0072][0073]

实施例5对比例

[0074]

(1)含氮碳片的制备

[0075]

将2.4g三聚氰胺与18.8g的甲醛(浓度为37%)溶液加入到40ml蒸馏水中,此时ph

接近7,混合物呈白色浊液,加热到60℃搅拌20min后混合物呈无色透明溶液。将上述透明溶液加入到水热反应釜中,升温至160℃保温反应6h,自然冷却后离心洗涤,所得白色固体用蒸馏水和乙醇分别洗涤三次,之后放在80℃的干燥箱中干燥,得到前驱体,将该前驱体以2℃/min的升温速率在氩气氛围中升至600℃,锻烧3h,得到含氮碳材料。

[0076]

(2)氮碳

‑

金属氧化物复合物的制备

[0077]

将70mg上述的含氮碳材料加入到70ml乙醇中,超声波分散30min。然后,将0.36硝酸铁溶解于2ml氨水中,再加入4ml蒸馏水稀释,将该溶液与上述超声分散的溶液混合,置于80℃下磁力搅拌2h。将混合物转移到100ml的水热反应釜中,在160℃的条件下反应6h,自然冷却至室温,将产品离心分离之后用蒸馏水和乙醇分别洗涤3次,最后将产品在80℃下干燥12h,得氮碳

‑

金属氧化物复合物。

[0078]

对本实施例所制备的负极材料进行了形貌和性能测试,结果发现,该方法制备的nc的形貌为不规则、零散的单片层状结构,且大小不一,最终负极材料形貌为金属氧化物氧化铁颗粒附着在不规则片状的碳材料的表面,氧化铁颗粒尺寸大,约为150nm,且片层结构大小均匀度差,氧化铁颗粒吸附的均匀性也较差。这种负极材料制备成锂离子电池负极材料,进行性能测试,发现在电流密度为0.1a

·

g

‑1、0.5a

·

g

‑1、1a

·

g

‑1、2a

·

g

‑1进行充放电倍率性能测试,比容量分别为864mah

·

g

‑1、715mah

·

g

‑1、458mah

·

g

‑1、303mah

·

g

‑1,然后将电流密度重新调回0.1a

·

g

‑1,该复合材料的比容量回到776mah

·

g

‑1。将电极材料在100ma

·

g

‑1电流密度下进行循环寿命测试,循环100周后,比容量稳定在631mah

·

g

‑1,具体如图7(倍率)和图8(循环寿命)所示。对制备的该负极材料进行吸附性能测试,通过bet方法测得其比表面积为10.36m2/g,相较于本发明的产物结构而言,比表面积较差,这也主要是因为制备的片层结构主要以零散的单层为主,孔隙度较差。

[0079]

实施例6对比例

[0080]

nc的形貌对于最终负极材料的性能是有影响的,本发明以不同制备方法制备负极材料,制备过程与实施例1相似,不同之处仅在于:nc的制备方法不同。

[0081]

一组:

[0082]

(1)将摩尔比为1:10的三聚氰胺和甲醛(质量浓度为37%)溶液加入到蒸馏水中,得到混合呈白色的浊液,记为a;

[0083]

(2)将a于100℃水浴中搅拌35min,得b;

[0084]

(3)将b转移到水热反应釜中于180℃下保温10h,得c;

[0085]

(4)将c自然冷却以离心速率为4000r/min离心3min,然后用蒸馏水和乙醇分别洗涤3~5次,于干燥温度为85℃下干燥12h,干燥后得d;

[0086]

(5)将d置于在管式炉中于氮气气氛下煅烧,以5℃/min的升温速度升至600℃,保温3h,得nc;

[0087]

二组:nc购买自百灵威科技有限公司;

[0088]

三组:

[0089]

(1)将摩尔比为1:10的三聚氰胺和甲醛(质量浓度为37%)溶加入到蒸馏水中,得到混合呈白色的浊液,记为a;

[0090]

(2)将a于60℃水浴中搅拌35min,得b;

[0091]

(3)将b转移到水热反应釜中于160℃下保温10h,得c;

[0092]

(4)将c自然冷却以离心速率为4000r/min离心3min,然后用蒸馏水和乙醇分别洗涤3~5次,于干燥温度为85℃下干燥12h,干燥后得d;

[0093]

(5)将d置于在管式炉中并于氮气气氛下煅烧,煅烧为三阶段分布煅烧,第一阶段由室温以升温速率为10℃/min升温至200℃,保温时间为1h,第二阶段以升温速度为5℃/min由200℃升温至400℃,保温时间为1h,第三阶段以升温速度为2℃/min由400℃升温至600℃,保温时间3h,煅烧完成后随炉自然冷却,得nc。

[0094]

分别对上述一组、二组和三组所提供的负极材料分别将其组装成锂电池后进行电化学性能测试,结果发现:

[0095]

一组在电流密度为0.1、0.2、0.5、1、2、5、10、15a

·

g

‑1下进行倍率性能测试,在0.1a

·

g

‑1电流密度下,有1009mah

·

g

‑1的放电比容量、964mah

·

g

‑1的充电比容量;在5a

·

g

‑1的较大电流密度下有264mah

·

g

‑1的放电比容量、256mah

·

g

‑1的充电比容量,在15a

·

g

‑1的大电流密度下仅有64mah

·

g

‑1的放电比容量、61mah

·

g

‑1的充电比容量,当重新回到0.1a

·

g

‑1的电流密度下,有着677mah

·

g

‑1的放电比容量,641mah

·

g

‑1的充电比容量。

[0096]

二组在电流密度为0.1、0.2、0.5、1、2、5、10、15a

·

g

‑1下进行倍率性能测试,在0.1a

·

g

‑1电流密度下,有741mah

·

g

‑1的放电比容量,704mah

·

g

‑1的充电比容量;在5a

·

g

‑1的较大电流密度下有86mah

·

g

‑1的放电比容量、85mah

·

g

‑1的充电比容量,即使在15a

·

g

‑1的大电流密度下仅有5mah

·

g

‑1的放电比容量、5mah

·

g

‑1的充电比容量,当重新回到0.1a

·

g

‑1的电流密度下,有着481mah

·

g

‑1的放电比容量,455mah

·

g

‑1的充电比容量。

[0097]

三组也是在电流密度为0.1、0.2、0.5、1、2、5、10、15a

·

g

‑1下进行倍率性能测试,在0.1a

·

g

‑1电流密度下,有859mah

·

g

‑1的放电比容量、838mah

·

g

‑1的充电比容量;在5a

·

g

‑1的较大电流密度下有332mah

·

g

‑1的放电比容量、320mah

·

g

‑1的充电比容量,即使在15a

·

g

‑1的大电流密度下仅有156mah

·

g

‑1的放电比容量,149mah

·

g

‑1的充电比容量,当重新回到0.1a

·

g

‑1的电流密度下,有着730mah

·

g

‑1的放电比容量、713mah

·

g

‑1的充电比容量;

[0098]

一组在500ma

·

g

‑1电流密度下循环充放电测试,首圈的放电比容量为975mah

·

g

‑1、充电比容量为899mah

·

g

‑1,一百圈后容量为稳定在461/457mah

·

g

‑1的放电/充电比容量、容量保持率47%。

[0099]

二组在500ma

·

g

‑1电流密度下循环寿命测试,首圈的放电/充电比容量为662/545mah

·

g

‑1的比容量,一百圈后放电/充电容量稳定在151/149mah

·

g

‑1,容量保持率为22%。

[0100]

三组同样在500ma

·

g

‑1电流密度下进行循环寿命测试,首圈的放电/充电比容量为1311/1134mah

·

g

‑1,循环一百圈后放电/充电容量稳定在779/758mah

·

g

‑1,容量保持率为59%。

[0101]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。