1.本发明涉及搅拌领域,具体涉及一种后掠式圆盘涡轮搅拌桨。

背景技术:

2.在化学工业中,搅拌设备是最为常见的反应设备之一,其在传质过程中具有操作灵活、易于控制等优点,广泛应用于化工、环保、冶金和制药等领域,在工业生产应用中占有十分重要的地位。

3.搅拌桨是搅拌设备的核心部件,是影响搅拌设备性能的重要因素。按照搅拌设备内流体的流动状态划分,搅拌桨可分为径向桨、轴向桨和混合桨。其中,径向桨中的圆盘涡轮桨广泛应用于气液搅拌过程。自20世纪50年代以来,气液混合搅拌一般配置标准rushton圆盘涡轮桨。然而,标准rushton圆盘涡轮桨的每一个平直叶片的后方都存在一对尾涡,产生极大的搅拌功耗。同时,通气时在尾涡核心处产生低压,促使气泡在叶片后方聚集形成气穴,降低了气液分散和传质的性能,并且容易发生气泛现象,导致搅拌能力下降。

4.为降低气液设备的搅拌功耗,同时提高气液传质性能,现有研究对标准rushton圆盘涡轮桨进行了进一步改进,开发了多种新型涡轮搅拌桨。

5.cn206715382u公开了一种环氧灌封胶生产用的精制釜,所述精制釜设有u形搅拌桨叶,u形搅拌桨叶上设有卡槽,通过卡槽安装在圆盘的圆周边上,该精制釜能够对物料进行充分搅拌,脱泡效果好,防止了釜底部出现搅拌死角。

6.cn208583201u公开了一种新型搅拌桨桨叶,所述桨叶为弧形板,弧形板两端开放,弧形板的轴线与轴孔的同心圆相切。该桨叶通过将流体滞留,抹散流体中的气泡,打破了涡轮搅拌桨的层流现象,起到了增强混合效果的作用。

7.cn101480587a公开了一种针对高粘度发酵过程的气液分散型搅拌桨,通过增强桨叶与液体的接触和剪切,利用假塑性流体的剪切稀释作用,避免气穴产生,促进气液传质过程。

8.虽然上述圆盘涡轮搅拌桨在气液传质的过程中能够改善混合效果,但是仍然存在搅拌功耗高、相间传质性能低等问题。

9.因此,如何增强气液传质效果,降低搅拌功耗是当前需要解决的问题。

技术实现要素:

10.针对气液混合中传质效果不好,搅拌功耗高等问题,本发明的目的在于提供一种后掠式圆盘涡轮搅拌桨,与现有技术相比,本发明提供的圆盘涡轮搅拌桨可以有效降低搅拌功耗,提高气液传质性能。

11.为达到此发明目的,本发明采用以下技术方案:

12.本发明提供一种后掠式圆盘涡轮搅拌桨,所述搅拌桨包括圆盘、桨叶和搅拌轴;

13.所述桨叶沿所述圆盘的周向设置;

14.所述桨叶以所述圆盘所在水平面为界分为上部和下部;

15.所述上部和所述下部交界处的桨叶径向伸展线为曲线结构;

16.所述曲线结构包括圆弧、抛物线或椭圆弧线;

17.所述桨叶的迎液面向内形成凹陷,并沿所述桨叶径向伸展线后掠。

18.本发明中,所述桨叶径向伸展线为由径向内缘向外伸展至径向外缘而形成的线段,所述径向内缘为桨叶靠近圆心的侧面,所述径向外缘为桨叶远离圆心的侧面。

19.本发明中,所述桨叶由径向内缘沿桨叶径向伸展线向外伸展至径向外缘得到。

20.本发明中,所述桨叶沿所述桨叶径向伸展线向远离所述圆盘的圆心的一端后掠。

21.本发明中的后掠式圆盘涡轮搅拌桨采用后掠式桨叶,可以降低桨叶与液体的正面撞击,极大地降低搅拌的功耗。本发明中桨叶的迎液面指的是搅拌桨旋转时桨叶迎着液体的那一面,迎液面向内形成凹陷可以有效减弱气液搅拌过程中的气穴现象,降低搅拌功耗,提高气液传质性能。本发明中桨叶上部和下部的交界处的桨叶径向伸展线为圆弧、抛物线或椭圆弧线,可以有效调整后掠的角度,降低搅拌的阻力,增强搅拌效果,促进相间传质。本发明中,通过后掠式叶片、迎液面的凹陷以及桨叶径向伸展线的曲线结构的共同作用,可以极大程度地达到提高气液传质性能,降低搅拌能耗的目的。因此,本发明中的后掠式圆盘涡轮搅拌桨可广泛应用于化工、冶金、制药和水处理等领域。

22.优选地,所述凹陷的截面形状包括u形或v形。

23.本发明中,所述截面形状为桨叶与径向垂直的截面的形状。

24.优选地,所述上部和所述下部的结构为对称结构或非对称结构。

25.优选地,所述上部和所述下部的叶片的径向长度之比为0.5

‑

2,例如可以是0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1。

26.优选地,所述上部和所述下部的叶片的轴向高度之比为0.5

‑

2,例如可以是0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2.0,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1。

27.优选地,所述桨叶的迎液面剖面线的形状包括圆弧线、半椭圆线、v型线或抛物线中的1种。

28.本发明中,所述桨叶的迎液面剖面线为迎液面与径向垂直的剖面的外轮廓线。

29.优选地,所述桨叶的轴向高度与搅拌器的直径之比为0.15

‑

0.4,例如可以是0.15、0.16、0.18、0.2、0.22、0.24、0.25、0.26、0.28、0.3、0.32、0.34、0.35、0.36、0.38或0.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.25。

30.优选地,所述桨叶的径向长度与搅拌器的直径之比为0.15

‑

0.5,例如可以是0.15、0.16、0.18、0.2、0.22、0.24、0.25、0.26、0.28、0.3、0.32、0.34、0.35、0.36、0.38、0.4、0.42、0.44、0.46、0.48或0.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.25。

31.优选地,所述桨叶的数量为2

‑

10个,例如可以是2个、3个、4个、5个、6个、7个、8个、9个或10个,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为6个。

32.本发明中,桨叶沿周向均匀插入圆盘,插入深度为桨叶的径向长度的二分之一。

33.优选地,所述圆盘的直径与搅拌器的直径之比为0.3

‑

0.8,例如可以是0.3、0.4、0.5、0.6、0.7或0.8,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选

为0.68。

34.相对于现有技术,本发明具有以下有益效果:

35.(1)本发明提供的后掠式圆盘涡轮搅拌桨通过采用后掠式桨叶,可以降低桨叶与液体的正面撞击,减小搅拌功耗。

36.(2)本发明提供的后掠式圆盘涡轮搅拌桨通过在迎液面形成凹陷,可以有效减弱气液搅拌过程中的气穴现象,降低搅拌功耗,提高气液传质性能。

37.(3)本发明提供的后掠式圆盘涡轮搅拌桨的桨叶径向伸展线为圆弧、抛物线或椭圆弧线,可以减小搅拌阻力,增强搅拌效果,促进相间传质。

附图说明

38.图1是本发明具体实施方式中后掠式圆盘涡轮搅拌桨;

39.图2是本发明具体实施方式中后掠式圆盘涡轮搅拌桨的叶片径向内缘正视图;

40.图3是本发明具体实施方式中后掠式圆盘涡轮搅拌桨的圆盘中心平面横向剖面图;

41.图4是本发明具体实施方式中的实验装置图。

42.其中,1

‑

搅拌轴;2

‑

轮毂;3

‑

桨叶;4

‑

圆盘;5

‑

迎液面;6

‑

径向内缘;7

‑

径向外缘;8

‑

迎液面剖面线;9

‑

桨叶径向伸展线;10

‑

扭矩传感器;11

‑

溶解氧探头;12

‑

气体分布器;a

‑

轴向高度;b

‑

径向长度。

具体实施方式

43.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

44.具体提供一种后掠式圆盘涡轮搅拌桨,如图1

‑

4所示,所述后掠式圆盘涡轮搅拌桨包括圆盘4、桨叶3和搅拌轴1;所述桨叶3沿所述圆盘4的周向设置;所述桨叶3以所述圆盘4所在水平面为界分为上部和下部;所述上部和所述下部的交界处的桨叶径向伸展线9为曲线结构;所述曲线结构包括圆弧、抛物线或椭圆弧线;所述桨叶3的迎液面5向内形成凹陷,并沿所述桨叶径向伸展线后掠。

45.实施例1

46.本实施例提供一种后掠式圆盘涡轮搅拌桨,所述后掠式圆盘涡轮搅拌桨包括圆盘4、桨叶3和搅拌轴1,搅拌轴1下方通过轮毂2与圆盘4连接,所述桨叶3由径向内缘6沿桨叶径向伸展线9向外伸展至径向外缘7得到,所述桨叶3沿所述圆盘4的周向设置;所述桨叶3以所述圆盘4所在水平面为界分为上部和下部;所述上部和所述下部的交界处的桨叶径向伸展线9为曲线结构;所述桨叶3的迎液面5向内形成凹陷,并沿桨叶径向伸展线后掠。

47.所述圆盘4上均匀分布2个桨叶3,桨叶3的桨叶径向伸展线9为抛物线,桨叶3的上部和下部为对称结构,桨叶3的迎液面剖面线8的形状为抛物线,桨叶的轴向高度a与搅拌器的直径之比为0.15,桨叶的径向长度b与搅拌器的直径之比为0.15,上部和下部的叶片的径向长度b之比为1,上部和下部的叶片的轴向高度a之比为0.9,圆盘4的直径与搅拌器的直径之比为0.3,搅拌桨与槽底距离为80mm,气体分布器12的直径为8mm,上面均匀分布16个小孔,小孔的直径为2mm,气体分布器12与槽底的距离为60mm,搅拌转速为200rpm,操作温度为

室温,压力为常压,搅拌介质为水,液面高度为240mm,通气流量为19l/min。

48.该搅拌桨设置于气体搅拌槽反应器内,搅拌轴上方与反应器的扭矩传感器10连接,反应器设有溶解氧探头11,反应器的直径为240mm,高度为300mm,四块挡板离壁安装,挡板高300mm,宽24mm。

49.本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

50.本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

51.本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表1所示。

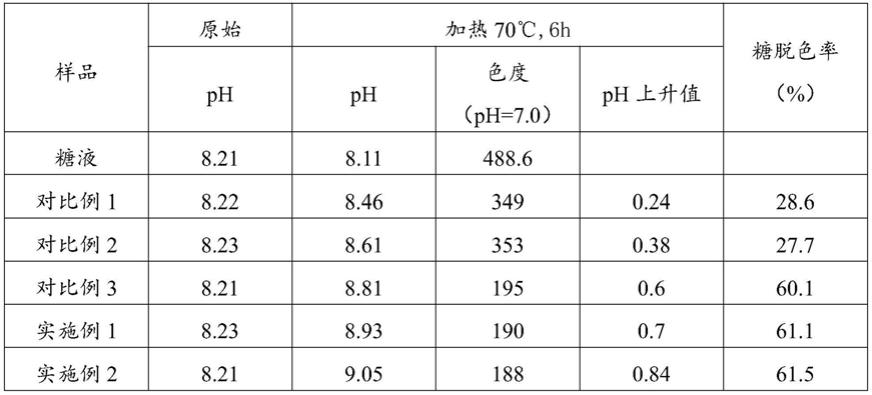

52.表1

[0053][0054]

实施例2

[0055]

本实施例提供一种后掠式圆盘涡轮搅拌桨,所述后掠式圆盘涡轮搅拌桨包括圆盘4、桨叶3和搅拌轴1,搅拌轴1下方通过轮毂2与圆盘4连接,所述桨叶3由径向内缘6沿桨叶径向伸展线9向外伸展至径向外缘7得到,所述桨叶3沿所述圆盘4的周向设置;所述桨叶3以所述圆盘4所在水平面为界分为上部和下部;所述上部和所述下部的交界处的桨叶径向伸展线9为曲线结构;所述桨叶3的迎液面5向内形成凹陷,并沿桨叶径向伸展线后掠。

[0056]

所述圆盘4上均匀分布10个桨叶3,桨叶3的桨叶径向伸展线9为椭圆弧线,桨叶3的上部和下部为对称结构,桨叶3的迎液面剖面线8的形状为半椭圆线,桨叶的轴向高度a与搅拌器的直径之比为0.4,桨叶的径向长度b与搅拌器的直径之比为0.5,上部和下部的叶片的径向长度b之比为0.5,上部和下部的叶片的轴向高度a之比为0.5,圆盘4的直径与搅拌器的直径之比为0.8,搅拌桨与槽底距离为80mm,气体分布器12的直径为8mm,上面均匀分布16个小孔,小孔的直径为2mm,气体分布器12与槽底的距离为60mm,搅拌转速为200rpm,操作温度为室温,压力为常压,搅拌介质为水,液面高度为240mm,通气流量为19l/min。

[0057]

该搅拌桨设置于气体搅拌槽反应器内,搅拌轴上方与反应器的扭矩传感器10连接,反应器设有溶解氧探头11,反应器的直径为240mm,高度为300mm,四块挡板离壁安装,挡板高300mm,宽24mm。

[0058]

本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得

该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

[0059]

本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

[0060]

本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表2所示。

[0061]

表2

[0062][0063]

实施例3

[0064]

本实施例提供一种后掠式圆盘涡轮搅拌桨,所述后掠式圆盘涡轮搅拌桨包括圆盘4、桨叶3和搅拌轴1,搅拌轴1下方通过轮毂2与圆盘4连接,所述桨叶3由径向内缘6沿桨叶径向伸展线9向外伸展至径向外缘7得到,所述桨叶3沿所述圆盘4的周向设置;所述桨叶3以所述圆盘4所在水平面为界分为上部和下部;所述上部和所述下部的交界处的桨叶径向伸展线9为曲线结构;所述桨叶3的迎液面5向内形成凹陷,并沿桨叶径向伸展线后掠。

[0065]

所述圆盘4上均匀分布6个桨叶3,桨叶3的桨叶径向伸展线9为圆弧,桨叶3的上部和下部为对称结构,桨叶3的迎液面剖面线8的形状为v型线,桨叶的轴向高度a与搅拌器的直径之比为0.25,桨叶的径向长度b与搅拌器的直径之比为0.25,上部和下部的叶片的径向长度b之比为2,上部和下部的叶片的轴向高度a之比为2,圆盘4的直径与搅拌器的直径之比为0.68,搅拌桨与槽底距离为80mm,气体分布器12的直径为8mm,上面均匀分布16个小孔,小孔的直径为2mm,气体分布器12与槽底的距离为60mm,搅拌转速为200rpm,操作温度为室温,压力为常压,搅拌介质为空气,液面高度为240mm,通气流量为19l/min。

[0066]

该搅拌桨设置于气体搅拌槽反应器内,搅拌轴上方与反应器的扭矩传感器10连接,反应器设有溶解氧探头11,反应器的直径为240mm,高度为300mm,四块挡板离壁安装,挡板高300mm,宽24mm。

[0067]

本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

[0068]

本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

[0069]

本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表3所示。

[0070]

表3

[0071][0072]

实施例4

[0073]

本实施例提供一种后掠式圆盘涡轮搅拌桨,所述后掠式圆盘涡轮搅拌桨包括圆盘4、桨叶3和搅拌轴1,搅拌轴1下方通过轮毂2与圆盘4连接,所述桨叶3由径向内缘6沿桨叶径向伸展线9向外伸展至径向外缘7得到,所述桨叶3沿所述圆盘4的周向设置;所述桨叶3以所述圆盘4所在水平面为界分为上部和下部;所述上部和所述下部的交界处的桨叶径向伸展线9为曲线结构;所述桨叶3的迎液面5向内形成凹陷,并沿桨叶径向伸展线后掠。

[0074]

所述搅拌桨的圆盘4上均匀分布6个桨叶3,桨叶3的迎液面剖面线8为抛物线,桨叶径向伸展线10为圆弧,桨叶3的上部和下部为对称结构,桨叶3的径向长度b为30mm,轴向高度a为30mm,圆盘4的直径为80mm,搅拌桨与槽底的距离为80mm,气体分布器12的直径为8mm,上面均匀分布16个小孔,小孔的直径为2mm,气体分布器12与槽底的距离为60mm,搅拌转速为200rpm,操作温度为室温,压力为常压,搅拌介质为空气,液面高度为240mm,通气流量为19l/min。

[0075]

该搅拌桨设置于气体搅拌槽反应器内,搅拌轴上方与反应器的扭矩传感器10连接,反应器设有溶解氧探头11,反应器的直径为240mm,高度为300mm,四块挡板离壁安装,挡板高300mm,宽24mm。

[0076]

为考察本实施例中后掠式圆盘涡轮搅拌桨的性能,将其与现有抛物线形圆盘涡轮搅拌桨进行比较。现有抛物线形圆盘涡轮搅拌桨的桨叶径向伸展线为直线,其他参数与本实施例中后掠式圆盘涡轮搅拌桨相同。

[0077]

本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

[0078]

本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

[0079]

现有抛物线形圆盘涡轮搅拌桨与本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表4所示。

[0080]

表4

[0081][0082][0083]

从表4的数据可以看出,在相同的搅拌转速下,本实施例中后掠式圆盘涡轮搅拌桨与现有抛物线圆盘涡轮搅拌桨相比,单位体积搅拌功耗减少了41.5%,传质系数提高了22.7%。

[0084]

实施例5

[0085]

本实施例提供一种后掠式圆盘涡轮搅拌桨,与实施例4相比仅在于搅拌转速为300rpm。

[0086]

为考察本实施例中后掠式圆盘涡轮搅拌桨的性能,将其与现有抛物线形圆盘涡轮搅拌桨进行比较。现有抛物线形圆盘涡轮搅拌桨的桨叶径向伸展线为直线,其他参数与本实施例中后掠式圆盘涡轮搅拌桨相同。

[0087]

本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

[0088]

本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

[0089]

现有抛物线形圆盘涡轮搅拌桨与本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表5所示。

[0090]

表5

[0091][0092]

从表5的数据可以看出,在相同的搅拌转速下,本实施例中后掠式圆盘涡轮搅拌桨与现有抛物线圆盘涡轮搅拌桨相比,单位体积搅拌功耗减少了42.6%,传质系数提高了23%。

[0093]

实施例6

[0094]

本实施例提供一种后掠式圆盘涡轮搅拌桨,与实施例4相比仅在于通气流量为

10l/min。

[0095]

为考察本实施例中后掠式圆盘涡轮搅拌桨的性能,将其与现有抛物线形圆盘涡轮搅拌桨进行比较。现有抛物线形圆盘涡轮搅拌桨的桨叶径向伸展线为直线,其他参数与本实施例中后掠式圆盘涡轮搅拌桨相同。

[0096]

本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

[0097]

本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

[0098]

现有抛物线形圆盘涡轮搅拌桨与本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表6所示。

[0099]

表6

[0100][0101]

从表6的数据可以看出,在相同的搅拌转速下,本实施例中后掠式圆盘涡轮搅拌桨与现有抛物线圆盘涡轮搅拌桨相比,单位体积搅拌功耗减少了40.7%,传质系数提高了24%。

[0102]

实施例7

[0103]

本实施例提供一种后掠式圆盘涡轮搅拌桨,与实施例4相比仅在于通气流量为40l/min。

[0104]

为考察本实施例中后掠式圆盘涡轮搅拌桨的性能,将其与现有抛物线形圆盘涡轮搅拌桨进行比较。现有抛物线形圆盘涡轮搅拌桨的桨叶径向伸展线为直线,其他参数与本实施例中后掠式圆盘涡轮搅拌桨相同。

[0105]

本实施例中,对搅拌过程中的气液传质系数进行测定,测定方法为亚硫酸钠氧化法:先向搅拌体系加入硫酸钴催化剂(分析纯,北京化工厂),通气使溶氧达到饱和,再流加一定浓度的亚硫酸钠溶液(分析纯,北京化工厂),在线监测do浓度,直到do基本不变,测得该条件下的稳态溶氧浓度,结合平衡溶氧浓度通过计算即可获得气液传质系数。

[0106]

本实施例中,对搅拌过程中的搅拌功耗进行测定,测定方法为扭矩法:将扭矩传感器(sn

‑

1050a

‑

10n,北京森索中恒科技发展有限公司)安装在搅拌轴上,通过无纸记录仪(xsr21r

‑

1b3usbv0,北京森索中恒科技发展有限公司)获得扭矩值,通过计算即可得到搅拌功耗。

[0107]

现有抛物线形圆盘涡轮搅拌桨与本实施例中后掠式圆盘涡轮搅拌桨的气液传质系数和搅拌功耗如表7所示。

[0108]

表7

[0109][0110]

从表7的数据可以看出,在相同的搅拌转速下,本实施例中后掠式圆盘涡轮搅拌桨与现有抛物线圆盘涡轮搅拌桨相比,单位体积搅拌功耗减少了42.6%,传质系数提高了23%。

[0111]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。