1.本发明涉及燃料电池领域,更具体地,涉及一种膜电极用胶粘剂及膜电极。

背景技术:

2.燃料电池是几十至几百个膜电极的组合体,膜电极是燃料电池电堆的心脏,其性能和使用寿命决定了燃料电池的使用条件和寿命,在电池的运行过程中,只要有任何一个膜电极出现损坏及漏气,整个电池就不能工作。膜电极作为燃料电池的核心组件,主要由阳极气体扩散层、阳极催化剂层、质子交换膜、阴极催化剂层和阴极气体扩散层组成。当前膜电极的主流封装方法是双边框封装法,首先在质子交换膜的两面分别涂布阳极催化剂层和阴极催化剂层,制备出具有三层结构的催化剂涂布膜,然后把催化剂涂布膜的边缘与两个边框边缘通过胶粘剂粘接密封起来,形成一个五层组件,最后两层气体扩散层分别通过胶粘剂来粘接边框,形成七层的膜电极。现有技术中也有采用单边框封装技术的膜电极,但是无论是制备双边框结构的膜电极还是单边框结构的膜电极,都需要使用胶粘剂。胶粘剂在膜电极中不仅起到粘接固定作用,还起到密封作用,防止燃料电池在运行过程中出现催化剂涂布膜损坏及漏气现象,因此,胶粘剂的粘接性和稳定性对膜电极的性能和使用寿命有很大影响。

3.胶粘剂的成分一般是高分子聚合物。在燃料电池运行过程中,氢气和氧气在铂金催化剂的作用下产生过氧化氢,过氧化氢与膜电极中的金属离子杂质反应产生自由基,从而攻击胶粘剂的高分子链,使胶粘剂发生降解从而失效,导致膜电极气密性降低,而且,胶粘剂降解产生的中间体或者产物可能会毒化燃料电池催化剂以及降解质子交换膜,进而影响膜电极的性能和使用寿命。

4.目前出现一些将添加剂用于膜电极各层的活性区域内的技术,这些添加剂可清除反应时产生的过氧化氢和自由基。然而,由于膜电极的活性区域和粘接区域的环境不一样,这些添加剂在其中存在的方式也不同,而且添加在活性区域的添加剂扩散速度及流失速度较快,难以对膜电极起到长时间的保护,难以大幅提高燃料电池的寿命。中国专利“一种膜电极用胶粘剂及膜电极”(公开号:cn112375529a,公开日:2021.02.19)公开了一种胶粘剂,其在胶粘剂中加入了自由基捕捉剂,以使膜电极不容易降解失效,有利于延长膜电极的使用寿命。但是这种自由基捕捉剂只能起到消除自由基的单一作用,若想优化胶粘剂的其他性能,则需要加入其他添加剂,然而当添加剂种类或用量过多时,除了会增加膜电极的成本,还会影响胶粘剂的粘接性能。

技术实现要素:

5.本发明旨在克服上述现有技术的至少一种缺陷(不足),提供一种膜电极用胶粘剂及膜电极,胶粘剂中添加的有机光敏剂既可促进胶粘剂交联固化,提高其固化效率,又可作为自由基捕捉剂消灭燃料电池运行过程中产生的自由基,以减缓胶粘剂的降解,能避免添加多种只有单一功能的添加剂影响胶粘剂的粘接性能。

6.本发明采取的技术方案是,提供一种膜电极用胶粘剂,一种膜电极用光固化胶粘剂,其特征在于,包括光固化胶粘剂本体和有机光敏剂,所述有机光敏剂为含有金属离子的金属酞菁配合物的一种或多种混合物,和/或,含有金属离子的硬脂酸盐中的一种或多种混合物。

7.在燃料电池运行的过程中,氢气和氧气在催化剂层的铂金催化剂作用下产生过氧化氢,过氧化氢与膜电极中的金属离子杂质反应产生自由基(如式1),而这些自由基会攻击胶粘剂的高分子链,使其发生降解而失效,导致膜电极气密性降低,且降解产生的中间体或产物可能会毒化催化剂层及进一步降解质子交换膜,进而影响膜电极的性能和使用寿命。

8.式1:

9.formation of h2o2:

10.h2→

2h

·

(via pt catalyst)

11.h

·

o2(diffused through pem)

→

hoo

·

12.hoo

·

h

·

→

h2o2(which can diffuse into pem)

13.or

14.2h

o2 2e

→

h2o215.generation of free radical:

16.h2o2 m

2

(fe

2

,cu

2

,etc)

→

m

3

·

oh oh

‑

17.m

3

ho2‑

→

m

2

hoo

·

18.·

oii h2o2→

h2o hoo

·

19.在本技术方案中,在光固化胶粘剂中加入的有机光敏剂可兼具自由基捕捉剂的作用,可以捕捉并消灭燃料电池运行过程中产生的自由基,降低和减缓胶粘剂在膜电极在运行时的降解,同时还可提高光固化胶粘剂的固化效率,采用一种添加剂即可优化胶粘剂的多种性能,可大幅减少添加剂的用量,从而保证胶粘剂的粘接性能;在膜电极制备过程中,在粘接部位涂布本技术方案的胶粘剂后,在紫外光的照射下,有机光敏剂吸收紫外光产生活性自由基或阳离子,促进胶粘剂本体的高聚物发生交联固化反应,加速胶粘剂的固化速度,在固化后有机光敏剂仍留存在用于密封的胶粘剂内,且依然能保持活性,其在燃料电池运行过程中可作为自由基捕捉剂,将活性区域产生并扩散至粘接部位的自由基捕捉并消灭,因此不需额外引入其他金属离子捕捉自由基,实现一种添加剂兼具两种优化功能的效果。

20.进一步地,所述金属离子为铈离子、锰离子或钴离子的一种或多种。采用这些金属离子能使自由基捕捉效果更佳。

21.优选地,所述有机光敏剂为酞菁锰或硬脂酸铈的一种或两种混合物。

22.进一步地,所述有机光敏剂的添加量为胶粘剂本体质量的0.1%~10%。

23.优选地,所述有机光敏剂的添加量为胶粘剂本体质量的1%~5%。

24.虽然理论上添加剂的加入量越多,优化效果越明显,但是当添加剂加入量过多时,会增加膜电极的制备成本,还会影响胶粘剂的粘接性能,因此在本技术方案中,有机光敏剂添加量保持在一定范围内,以保证胶粘剂的粘结性能,同时,该添加量还能保证有机光敏剂在促进胶粘剂光固化后,胶粘剂内依然具有保持一定活性的有机光敏剂作为自由基捕捉剂,从而使提高胶粘剂的光固化速度和稳定性,进而提高生产效率和膜电极的使用寿命。

25.本发明还提供了一种膜电极,包括边框和膜电极本体,所述边框和膜电极本体通过胶粘剂粘接,所述膜电极本体包括依次通过胶粘剂粘接层叠的阳极气体扩散层、质子交换膜和阴极气体扩散层,所述质子交换膜在设置所述阳极气体扩散层的一侧涂布阳极催化剂层,在另一侧涂布阴极催化剂层,所述胶粘剂为上述膜电极用光固化胶粘剂。

26.与现有技术相比,本发明的有益效果为:

27.本发明在光固化胶粘剂本体中加入的有机光敏剂,促进胶粘剂光固化,提高生产效率,有机光敏剂在光固化后仍能保持一定活性,可作为自由基捕捉剂在燃料电池运行过程中捕捉并消灭产生的自由基,能降低光固化胶粘剂因自由基攻击而发生降解,从而延长膜电极的使用寿命;本发明采用特定的有机光敏剂,可实现一种添加剂兼具两种优化功能的效果,无需添加多种仅具有单一功能的添加剂,避免胶粘剂中含有多种添加剂导致胶粘剂的粘接性能和密封性能下降。

附图说明

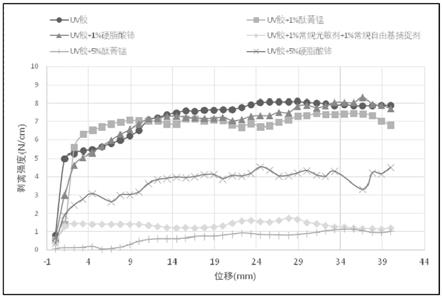

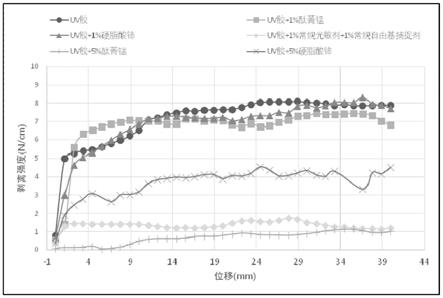

28.图1为本发明的膜电极用光固化胶粘剂的粘接性能测试图。

29.图2为本发明实施例9的结构示意图。

具体实施方式

30.本发明附图仅用于示例性说明,不能理解为对本发明的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

31.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

32.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

33.实施例1

34.本实施例提供一种膜电极用光固化胶粘剂,其由光固化胶粘剂本体和有机光敏剂组成,其中,所述光固化胶粘剂本体为uv光照固化型胶粘剂henkel loctite ea3355,所述有机光敏剂为酞菁锰,所述有机光敏剂的添加量占胶粘剂本体的质量分数为1%,所述膜电极用光固化胶粘剂通过所述光固化胶粘剂本体和有机光敏剂通过混合均匀制备得到。

35.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

36.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

37.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

38.称取初重量为1.5368克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

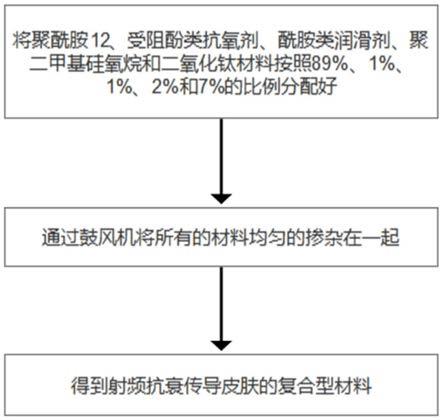

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在

表2中。

39.实施例2

40.本实施例提供一种膜电极用光固化胶粘剂,其与实施例1基本相同,区别在于,所述酞菁锰的添加量为胶粘剂本体质量的2%。

41.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

42.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

43.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

44.称取初重量为1.3721克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

45.实施例3

46.本实施例提供一种膜电极用光固化胶粘剂,其与实施例1基本相同,区别在于,所述酞菁锰的添加量为胶粘剂本体质量的5%。

47.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

48.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

49.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

50.称取初重量为1.5902克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

51.实施例4

52.本实施例提供一种膜电极用光固化胶粘剂,其与实施例1基本相同,区别在于,所述酞菁锰的添加量为胶粘剂本体质量的10%。

53.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

54.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照

时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

55.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

56.称取初重量为1.2945克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

57.实施例5

58.本实施例提供一种膜电极用光固化胶粘剂,其与实施例1基本相同,区别在于,所述有机光敏剂为硬脂酸铈。

59.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

60.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

61.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

62.称取初重量为1.5943克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8173克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

63.实施例6

64.本实施例提供一种膜电极用光固化胶粘剂,其与实施例5基本相同,区别在于,所述硬脂酸铈的添加量为胶粘剂本体质量的2%。

65.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

66.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

67.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

68.称取初重量为1.3746克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次

冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

69.实施例7

70.本实施例提供一种膜电极用光固化胶粘剂,其与实施例5基本相同,区别在于,所述硬脂酸铈的添加量为胶粘剂本体质量的5%。

71.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

72.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

73.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

74.称取初重量为1.6144克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

75.实施例8

76.本实施例提供一种膜电极用光固化胶粘剂,其与实施例5基本相同,区别在于,所述硬脂酸铈的添加量为胶粘剂本体质量的10%。

77.对本实施例制备的所述胶粘剂测试其固化效率,方法如下:

78.将本实施例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

79.对本实施例制备的所述胶粘剂测试其稳定性,方法如下:

80.称取初重量为1.3754克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

81.实施例9

82.本实施例提供一种膜电极,包括边框2和膜电极本体,所述边框2和膜电极本体通过胶粘剂粘接,所述膜电极本体包括依次通过胶粘剂粘接层叠的阳极气体扩散层3、质子交换膜1和阴极气体扩散层4,所述质子交换膜1在设置所述阳极气体扩散层3的一侧涂布阳极

催化剂层,在另一侧涂布阴极催化剂层,所述胶粘剂为实施例1至6制备的任一种膜电极用光固化胶粘剂。

83.对比例1

84.本对比例提供一种膜电极用光固化胶粘剂,其为uv光照固化型胶粘剂henkel loctite ea3355,不含本发明的有机光敏剂。

85.对本对比例制备的所述胶粘剂测试其固化效率,方法如下:

86.将本对比例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

87.对本对比例制备的所述胶粘剂测试其稳定性,方法如下:

88.称取初重量为1.5212克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

89.对比例2

90.本对比例提供一种膜电极用光固化胶粘剂,其由光固化胶粘剂本体和自由基捕捉剂组成,其中,所述光固化胶粘剂本体为uv光照固化型胶粘剂henkel loctite ea3355,所述自由基捕捉剂为ce(no3)3,ce(no3)3的添加量占胶粘剂本体的质量分数为1%,所述膜电极用光固化胶粘剂通过所述光固化胶粘剂本体和自由基捕捉剂通过混合均匀制备得到。

91.对本对比例制备的所述胶粘剂测试其固化效率,方法如下:

92.将本对比例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

93.对本对比例制备的所述胶粘剂测试其稳定性,方法如下:

94.称取初重量为1.5401克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

95.对比例3

96.本对比例提供一种膜电极用光固化胶粘剂,其与对比例2基本相同,区别在于,所述自由基捕捉剂为mnso4。

97.对本对比例制备的所述胶粘剂测试其固化效率,方法如下:

98.将本对比例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

99.对本对比例制备的所述胶粘剂测试其稳定性,方法如下:

100.称取初重量为1.5462克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe

2

的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

101.对比例4

102.本对比例提供一种膜电极用光固化胶粘剂,其由光固化胶粘剂本体和光敏剂组成,其中,所述光固化胶粘剂本体为uv光照固化型胶粘剂henkel loctite ea3355,所述光敏剂为常规光敏剂2,4,6一三甲基苯甲酰基苯基膦酸乙酯(tpo

‑

l),tpo

‑

l的添加量占胶粘剂本体的质量分数为1%,所述膜电极用光固化胶粘剂通过所述光固化胶粘剂本体和光敏剂混合均匀制备得到。

103.对本对比例制备的所述胶粘剂测试其固化效率,方法如下:

104.将本对比例制备的所述胶粘剂置于表面皿中,待其在表面皿底面流平后,用波长为405nm的uv光照射所述胶粘剂使其完全固化,所述胶粘剂到达完全固化时所需的uv光照时间记录于表1中;所述胶粘剂完全固化后得到胶膜,用大量超纯水冲洗所述胶膜表面的残余物质,并将冲洗后的胶膜于80℃下真空干燥过夜以充分去除胶膜内的水分,然后待其冷却至室温后取出备用。

105.对本对比例制备的所述胶粘剂测试其稳定性,方法如下:

106.称取初重量为1.3428克的上述胶膜置于100ml烧杯中,再取30ml的10%h2o2以及称取0.8179克新鲜配制的0.1%feso4溶液加入烧杯中(烧杯中混合溶液中的fe2 的浓度为10ppm)后,将烧杯置于90℃恒温环境下反应3h,反应完毕后,取出胶膜,用大量超纯水多次冲洗胶膜去除胶膜表面的h2o2和fe

2

等残余物质,然后使胶膜在80℃下真空干燥过夜,称量胶膜质量得终重量数值,根据初重量数值和终重量数值计算出胶膜的重量损失比,记录在表2中。

107.对比例5

108.本对比例提供一种膜电极用光固化胶粘剂,其由光固化胶粘剂本体、光敏剂和自由基捕捉剂组成,其中,所述光固化胶粘剂本体为uv光照固化型胶粘剂henkel loctite ea3355,所述光敏剂为tpo

‑

l,tpo

‑

l的添加量占胶粘剂本体的质量分数为1%,所述自由基捕捉剂为ce(no3)3,ce(no3)3的添加量占胶粘剂本体的质量分数为1%,所述膜电极用光固化胶粘剂通过所述光固化胶粘剂本体、光敏剂和自由基捕捉剂通过混合均匀制备得到。

109.实施例1至8和对比例1至4的固化效率测试结果如表1所示。

110.表1:

[0111][0112]

由表1可知,在同样的固化条件下,除实施例4外,添加了酞菁锰或硬脂酸铈的胶粘剂固化时间远比添加了仅具有单一自由基捕捉功能的ce(no3)3和mnso4及未不含光敏剂的胶粘剂短,这表明一定添加量的酞菁锰和硬脂酸铈可以有效促进光固化胶粘剂的交联固化效率。

[0113]

实施例1至8和对比例1至4的稳定性测试结果如表2所示。

[0114][0115]

上述稳定性实验是利用芬顿(fenton)反应来模拟燃料电池运行过程中产生自由基的过程。芬顿(fenton)反应通过过氧化氢和亚铁离子反应产生自由基,在芬顿(fenton)反应中,可以同时产生羟基自由基和过氧自由基,如下:

[0116]

fe

2

h2o2→

fe

3

(oh)

‑

oh

·

①

[0117]

h2o2 fe

3

→

fe

2

ho2·

h

②

[0118]

由表2可知,在同样的反应条件下,添加了酞菁锰或硬脂酸铈的胶粘剂的重量损失比远比添加了仅具有单一功能的光敏剂tpo

‑

l及未不含光敏剂的胶粘剂小,其中,添加了硬脂酸铈的胶粘剂与添加了ce(no3)3或mnso4的胶粘剂相比,其重量损失比更小,这表明酞菁锰和硬脂酸铈可同时起到光敏剂和自由基捕捉剂的作用,在促进胶粘剂固化后,依然具有一定活性,可捕捉并消灭自由基,从而提高胶粘剂在自由基环境下的化学稳定性。

[0119]

取实施例1、3、5、7及对比例1、5的光固化胶粘剂进行粘接性能测试,方法如下:

[0120]

s1将制备的所述胶粘剂涂布于一片膜电极边框材料上,再盖上另一片边框材料,形成依次层叠的边框材料

‑

胶粘剂

‑

边框材料的结构,然后采用波长为405nm的uv光照射所述胶粘剂20秒使胶粘剂完全固化,得到试样;

[0121]

s2将步骤s1制得的试样裁切为宽为2cm的长条,使用万能试验机测试两片边框材料之间的剥离强度,来表征胶粘剂的粘接性能。

[0122]

上述所述胶粘剂的剥离强度曲线如图1所示,其中,横坐标的位移表示样品剥离的长度,纵坐标的剥离强度表示剥离每厘米试样需要的力值,在横坐标为24mm处,曲线由上而下依次对应为对比例1、实施例5、实施例1、实施例7、对比例5、实施例3。

[0123]

通过实施例1、3与对比例1对比可知,在uv光照固化型胶粘剂中加入1%酞菁锰或

1%硬脂酸铈对uv光照固化型胶粘剂的粘接性能基本上没有影响,但通过实施例5、7与实施例1、3对比可知,随着添加剂的用量增加,胶粘剂的粘接性能呈逐渐下降的趋势,因此,添加剂用量优选不超过胶粘剂本体质量的10%,优选为1~5%;对比例5与实施例1、3、5、7、对比例1相比,其获得的胶粘剂的粘接性能远低于加入1%酞菁锰的实施例1、加入1%硬脂酸铈的实施例5和未加入任何添加剂的对比例1,且低于加入5%硬脂酸铈的实施例7,仅与加入5%酞菁锰的实施例3相近,由此可知,在uv光照固化型胶粘剂中同时加入多种仅具单一功能的添加剂以优化胶粘剂的多种性能,即使各添加剂的用量较小,胶粘剂的粘接性能也会出现明显下降,而本发明在胶粘剂中加入的有机光敏剂可兼具两种优化功能的效果,降低添加剂对胶粘剂粘接性能的影响。

[0124]

显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。