1.本发明涉及涂料技术领域,尤其涉及一种环氧石墨烯中间体及其制备方法和应用。

背景技术:

2.水性涂料的稀释溶剂为水或亲水性的有机溶剂,可以减少voc的排放,对环境的保护起到很大的作用,所以水性涂料的发展至关重要。

3.cn109021160a公开了一种高环氧含量水性环氧/丙烯酸酯复合乳液的制备,属于高分子材料领域,其公开的复合乳液以含量为61

‑

90%的环氧树脂作为主体,添加少量10%

‑

39%丙烯酸酯类单体,二者在乳化剂和助乳化剂存在的情况下,经过高剪切均质机、高压均质机的作用后,使用油溶性还原剂引发细乳液聚合,得到高环氧含量水性环氧/丙烯酸酯复合乳液。乳液在室温下可储存放置一年以上。以此乳液作为成膜物质,添加各种助剂和颜填料,配制成清漆和色漆,使用水性环氧树脂固化剂固化后得到高环氧含量水性涂料,当基材为钢板时,其耐盐雾时间可达三个月以上。

4.cn106675336a公开了一种石墨烯防腐涂料,其按照质量份数计由以下组分组成:石墨烯0.01~5份,环氧树脂25~70份,活性稀释剂5~15份,钛白粉5~30份,硫酸钡5~30份,磷酸锌5~30份,助剂3~10份,固化剂5~30份。其还提供一种石墨烯防腐涂料的制备方法。

5.传统的水性涂料为丙烯酸乳液型,其与溶剂型的相比很多性能不足,如附着力差、漆膜光泽不高、抗冲击性差,耐水性差等。

6.综上所述,开发一种环境友好且综合性能优异的水性乳液至关重要。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种环氧石墨烯中间体及其制备方法和应用,所述环氧石墨烯中间体形成的丙烯酸类乳液的贮存稳定性好,形成的漆膜吸水率低,韧性高,综合性能优异。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种环氧石墨烯中间体,所述环氧石墨烯中间体的制备原料按照重量份数包括如下组分:

[0010][0011]

本发明将石墨烯和较高含量的环氧树脂合成中间体,可以增强其形成丙烯酸类乳

液时,石墨烯在乳液中的稳定性,提高乳液的韧性和防腐性能等综合性能。

[0012]

所述石墨烯的重量份数为1

‑

5份,例如2份、3份、4份等。

[0013]

所述环氧树脂的重量份数为80

‑

150份,例如90份、100份、110份、120份、130份、140份等。

[0014]

所述助溶剂的重量份数为3

‑

26份,例如5份、10份、15份、20份、25份等。

[0015]

所述催化剂的重量份数为0

‑

6份,且不为0份,例如1份、2份、3份、4份、5份等。

[0016]

优选地,所述石墨烯包括羧基化石墨烯。

[0017]

本发明通过将羧基化石墨烯与环氧树脂的开环反应形成中间体,其形成的丙烯酸类乳液的稳定性和防腐性,综合性能优异。

[0018]

优选地,所述助溶剂包括n

‑

甲基吡咯烷酮、n,n

‑

二甲基甲酰胺或特种溶剂油中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:n

‑

甲基吡咯烷酮和n,n

‑

二甲基甲酰胺的组合,n,n

‑

二甲基甲酰胺和特种溶剂油的组合,n

‑

甲基吡咯烷酮、n,n

‑

二甲基甲酰胺和特种溶剂油的组合等。

[0019]

优选地,所述特种溶剂油包括smd145/275。

[0020]

优选地,所述n

‑

甲基吡咯烷酮的重量份数为3

‑

6份,例如3.5份、4份、4.5份、5份、5.5份等。

[0021]

优选地,所述n,n

‑

二甲基甲酰胺的重量份数为5

‑

10份,例如6份、7份、8份、9份等。

[0022]

优选地,所述特种溶剂油的重量份数为5

‑

10份,例如6份、7份、8份、9份等。

[0023]

优选地,所述催化剂包括四甲基氯化铵、三乙胺或二月桂酸二丁基锡中的任意一种或至少两种的组合,所述四甲基氯化铵、三乙胺和二月桂酸二丁基锡不同时为0份,其中典型但非限制性的组合包括:四甲基氯化铵和三乙胺的组合,三乙胺和二月桂酸二丁基锡的组合,四甲基氯化铵、三乙胺和二月桂酸二丁基锡的组合等。

[0024]

优选地,所述四甲基氯化铵的重量份数为0

‑

2份,例如0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份等。

[0025]

优选地,所述三乙胺的重量份数为0

‑

2份,例如0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份等。

[0026]

优选地,所述二月桂酸二丁基锡的重量份数为0

‑

2份,例如0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份等。

[0027]

第二方面,本发明提供一种第一方面所述的环氧石墨烯中间体的制备方法,所述制备方法包括如下步骤:将石墨烯、环氧树脂、助溶剂和催化剂按照重量份数混合,得到所述环氧石墨烯中间体。

[0028]

优选地,所述制备方法具体包括:将石墨烯在n

‑

甲基吡咯烷酮和n,n

‑

二甲基甲酰胺第一次混合,得到第一混合液;

[0029]

再将环氧树脂、特种溶剂油和催化剂第二次混合后在惰性气体中第一次加热,得到第二混合液;

[0030]

最后将第一混合液与第二混合液第三次混合,第二次加热,得到所述中间体。

[0031]

优选地,所述第一次混合包括均质。

[0032]

本发明通过均质使原料混合均匀,并将粒径控制在一定范围,提升中间体的稳定性。

[0033]

优选地,所述均质的压力为700

‑

1000mpa,例如750mpa、800mpa、850mpa、900mpa、950mpa等。

[0034]

优选地,所述均质的时间为5

‑

20min,例如8min、10min、15min、18min等。

[0035]

优选地,所述第一次加热的温度为80

‑

120℃,例如85℃、90℃、95℃、100℃、105℃、110℃、115℃等。

[0036]

优选地,所述第三次混合的时间为0.5

‑

1.5h,例如0.6h、0.8h、1h、1.2h、1.4h等。

[0037]

优选地,所述第二次加热的温度为100

‑

140℃,例如105℃、110℃、115℃、120℃、125℃、130℃、135℃等。

[0038]

优选地,所述第二次加热的时间为1

‑

3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h等。

[0039]

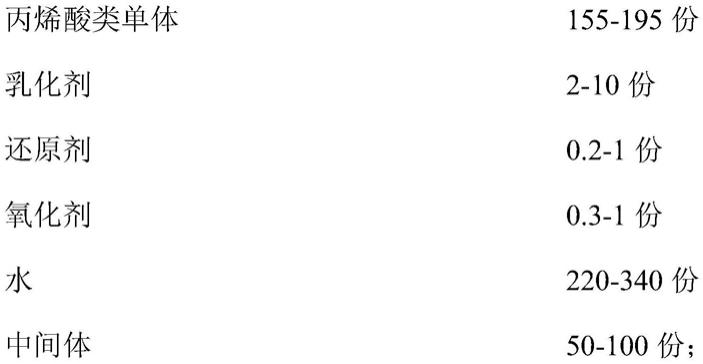

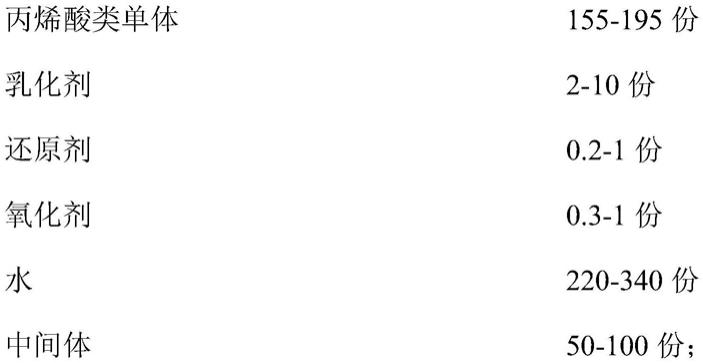

第三方面,本发明提供一种丙烯酸类乳液,所述丙烯酸类乳液的制备原料按照重量份数包括如下组分:

[0040][0041]

所述中间体为第一方面所述的环氧石墨烯中间体,或,所述中间体由第二方面所述的制备方法制备得到。

[0042]

本发明所述丙烯酸类乳液将石墨烯和较高含量的环氧树脂合成中间体,增强石墨烯在乳液中的稳定性,提高乳液的韧性和防腐性能等综合性能;除此之外,本发明采用氧化剂和还原剂组成氧化

‑

还原的引发体系,有效促进丙烯酸类乳液的形成。

[0043]

本发明中,中间体各组分与丙烯酸类乳液中每份的实际重量不一定相等。

[0044]

所述丙烯酸类乳液的制备原料按照重量份数包括如下组分:

[0045]

所述丙烯酸类单体的重量份数为155

‑

195份,例如160份、165份、170份、175份、180份、185份、190份等。

[0046]

所述乳化剂的重量份数为2

‑

10份,例如3份、4份、5份、6份、7份、8份、9份等。

[0047]

所述还原剂的重量份数为0.2

‑

1份,例如0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份等。

[0048]

所述氧化剂的重量份数为0.3

‑

1份,例如0.4份、0.5份、0.6份、0.7份、0.8份、0.9份等。

[0049]

所述水的重量份数为220

‑

340份,例如240份、260份、280份、300份、320份等。

[0050]

所述中间体的重量份数为50

‑

100份,例如55份、60份、65份、70份、75份、80份、85份、90份、95份等。

[0051]

优选地,所述丙烯酸类单体包括甲基丙烯酸甲酯、丙烯酸丁酯和丙烯酸的组合。

[0052]

优选地,所述甲基丙烯酸甲酯的重量份数为100

‑

120份,例如105份、110份、115份等。

[0053]

优选地,所述丙烯酸丁酯的重量份数为50

‑

65份,例如52份、55份、58份、60份、62份、64份等。

[0054]

优选地,所述丙烯酸的重量份数为5

‑

10份,例如6份、7份、8份、9份等。

[0055]

优选地,所述乳化剂包括阴离子乳化剂和/或非离子乳化剂。

[0056]

优选地,所述阴离子乳化剂的重量份数为2

‑

5份,例如2.5份、3份、3.5份、4份、4.5份等。

[0057]

优选地,所述非离子乳化剂的重量份数为2

‑

5份,例如2.5份、3份、3.5份、4份、4.5份等。

[0058]

优选地,所述还原剂包括异抗坏血酸、甲醛次硫酸氢钠或氨水中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:异抗坏血酸和甲醛次硫酸氢钠的组合,甲醛次硫酸氢钠和氨水的组合,异抗坏血酸、甲醛次硫酸氢钠和氨水的组合等。

[0059]

优选地,所述氧化剂包括叔丁基过氧化氢、过氧化氢、过硫酸铵或过氧化氢异丙苯中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:叔丁基过氧化氢和过氧化氢的组合,过氧化氢、过硫酸铵和过氧化氢异丙苯的组合,叔丁基过氧化氢、过氧化氢、过硫酸铵和过氧化氢异丙苯的组合等。

[0060]

作为优选的技术方案,所述丙烯酸类乳液的制备原料按照重量份数包括如下组分:

[0061][0062]

所述中间体的制备原料按照重量份数包括如下组分:

[0063][0064]

所述四甲基氯化铵、三乙胺和二月桂酸二丁基锡不同时为0份。

[0065]

第四方面,本发明提供一种第三方面所述的丙烯酸类乳液的制备方法,所述制备方法包括如下步骤:

[0066]

将丙烯酸类单体、乳化剂、氧化剂、还原剂、水和中间体按照重量份数混合,得到所述丙烯酸类乳液。

[0067]

优选地,所述丙烯酸类乳液的制备具体包括:将丙烯酸类单体、乳化剂、中间体和第一部分水第四次混合,得到第三混合液;

[0068]

再将氧化剂和还原剂分别与第二部分和第三部分水第五次混合,得到氧化剂溶液和还原剂溶液;

[0069]

最后将氧化剂溶液和还原剂溶液加入第三混合液,得到所述丙烯酸类乳液。

[0070]

本发明将氧化剂和还原剂先形成溶液再与其他原料混合,利于提升体系的互溶性,进一步提升丙烯酸类乳液的稳定性。

[0071]

优选地,所述第四次混合依次包括搅拌和均质。

[0072]

优选地,所述搅拌的速率为800

‑

1500r/min,例如900r/min、1000r/min、1100r/min、1200r/min、1300r/min、1400r/min等。

[0073]

优选地,所述搅拌的时间为5

‑

15min,例如6min、7min、8min、10min、12min、14min等。

[0074]

优选地,所述均质的次数为3

‑

6次,例如4次、5次、6次等。

[0075]

优选地,所述均质的压力为500

‑

800mpa,例如550mpa、600mpa、650mpa、700mpa、750mpa等。

[0076]

优选地,所述第四次混合后还包括加热的操作。

[0077]

优选地,所述加热的温度为50

‑

65℃,例如52℃、54℃、56℃、58℃、60℃、62℃、64℃等。

[0078]

优选地,所述还原剂溶液的加入方式包括滴加。

[0079]

优选地,所述滴加的次数为3

‑

5次,例如3次、4次、5次等。

[0080]

优选地,所述滴加的次数为3次,3次的滴加量的重量比为1:(1

‑

1.5):(1

‑

1.5)。

[0081]

优选地,所述滴加的时间各自独立地为15

‑

45min,例如20min、25min、30min、35min、40min等。

[0082]

优选地,所述滴加时,相邻滴加的时间间隔为5

‑

15min,例如6min、8min、10min、12min、14min等。

[0083]

作为优选的技术方案,所述制备方法包括如下步骤:

[0084]

(1)中间体的制备:将石墨烯与第一部分助溶剂第一次混合,得到第一混合液;

[0085]

再将环氧树脂、第二部分助溶剂和催化剂第二次混合后在惰性气体中第一次加热,得到第二混合液;

[0086]

最后将第一混合液与第二混合液第三次混合,第二次加热,得到所述中间体;

[0087]

(2)丙烯酸类乳液的制备:将丙烯酸类单体、乳化剂、中间体和第一部分水第四次混合,得到第三混合液;

[0088]

再将氧化剂和还原剂分别与第二部分和第三部分水第五次混合,得到氧化剂溶液和还原剂溶液;

[0089]

最后将氧化剂溶液和还原剂溶液加入第三混合液,得到所述丙烯酸类乳液。

[0090]

第五方面,本发明提供一种第三方面所述的丙烯酸类乳液或由第四方面所述的制备方法得到的丙烯酸乳液在涂料中的应用。

[0091]

相对于现有技术,本发明具有以下有益效果:

[0092]

本发明所述环氧石墨烯中间体形成的丙烯酸类乳液的贮存稳定性好,所述丙烯酸类乳液形成的漆膜吸水率低,韧性高,综合性能优异。以石墨烯选择羧基化石墨烯时为例,本发明所述丙烯酸类乳液的贮存稳定性在180天以上,成膜后的吸水率在0.5%以下,柔韧性至多为1mm。

具体实施方式

[0093]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0094]

实施例1

‑

3和对比例1

‑2[0095]

一种丙烯酸类乳液,按照重量份数计算,其原料组成及含量如表1

‑

2所示:

[0096]

表1丙烯酸类乳液配方

[0097][0098][0099]

表2环氧石墨烯中间体配方

[0100][0101][0102]

本发明所述环氧树脂购于陶氏公司,牌号为der667。

[0103]

所述羧基化石墨烯购于xfnano,牌号为xf048。

[0104]

实施例1和对比例1所述丙烯酸类乳液的制备方法包括如下步骤:

[0105]

(1)中间体的制备:将石墨烯与第一部分助溶剂(50wt.%的助溶剂)在800mpa下均质15min,得到第一混合液;

[0106]

再将环氧树脂、第二部分助溶剂(50wt.%的助溶剂)和催化剂第二次混合后在氮气中以100℃加热,得到第二混合液;

[0107]

最后将第一混合液与第二混合液混合1h,在120℃下加热2h,得到所述中间体;

[0108]

(2)丙烯酸类乳液的制备:将丙烯酸类单体、乳化剂、中间体和第一部分水在1000r/min下搅拌混合10min,再在500mpa均质3次,加压至800mpa均质3次,然后加热至60℃,得到第三混合液;

[0109]

再将氧化剂和还原剂分别与第二部分和第三部分水第五次混合,得到氧化剂溶液和还原剂溶液;

[0110]

最后将氧化剂溶液依次加入第三混合液,再将还原剂溶液分三次滴加至第三混合液中,滴加量在还原剂溶液中的质量百分数分别为30%、30%和40%,每次滴加的时间为30min,时间间隔10min,间隔期保温操作,得到所述丙烯酸类乳液。

[0111]

实施例2所述丙烯酸类乳液的制备方法包括如下步骤:

[0112]

(1)中间体的制备:将石墨烯与第一部分助溶剂(n

‑

甲基吡咯烷酮和n,n

‑

二甲基甲酰胺)在700mpa下均质20min,得到第一混合液;

[0113]

再将环氧树脂、第二部分助溶剂(smd145/275)和催化剂第二次混合后在氮气中以80℃加热,得到第二混合液;

[0114]

最后将第一混合液与第二混合液混合1.5h,在100℃下加热3h,得到所述中间体;

[0115]

(2)丙烯酸类乳液的制备:将丙烯酸类单体、乳化剂、中间体和第一部分水在800r/min下搅拌混合15min,再在600mpa均质3次,加压至

‑

700mpa均质3次,然后加热至50℃,得到第三混合液;

[0116]

再将氧化剂和还原剂分别与第二部分和第三部分水第五次混合,得到氧化剂溶液和还原剂溶液;

[0117]

最后将氧化剂溶液依次加入第三混合液,再将还原剂溶液分三次滴加至第三混合液中,滴加量在还原剂溶液中的质量百分数分别为30%、30%和40%,每次滴加的时间为15min,时间间隔15min,间隔期保温操作,得到所述丙烯酸类乳液。

[0118]

实施例3所述丙烯酸类乳液的制备方法包括如下步骤:

[0119]

(1)中间体的制备:将石墨烯与第一部分助溶剂(n

‑

甲基吡咯烷酮和n,n

‑

二甲基甲酰胺)在1000mpa下均质5min,得到第一混合液;

[0120]

再将环氧树脂、第二部分助溶剂(smd145/275)和催化剂第二次混合后在氮气中以120℃加热,得到第二混合液;

[0121]

最后将第一混合液与第二混合液混合0.5h,在140℃下加热1h,得到所述中间体;

[0122]

(2)丙烯酸类乳液的制备:将丙烯酸类单体、乳化剂、中间体和第一部分水在1500r/min下搅拌混合5min,再在500mpa均质3次,加压至800mpa均质3次,然后加热至65℃,得到第三混合液;

[0123]

再将氧化剂和还原剂分别与第二部分和第三部分水第五次混合,得到氧化剂溶液和还原剂溶液;

[0124]

最后将氧化剂溶液依次加入第三混合液,再将还原剂溶液分三次滴加至第三混合液中,滴加量在还原剂溶液中的质量百分数分别为30%、30%和40%,每次滴加的时间为45min,时间间隔5min,间隔期保温操作,得到所述丙烯酸类乳液。

[0125]

对比例2所述丙烯酸类乳液的制备方法与实施例1的区别在于不添加石墨烯,其余均与实施例1相同。

[0126]

实施例4

[0127]

本实施例与实施例1的区别在于将所述羧基化石墨烯替换为等质量的石墨烯(购于xfnano,牌号为xfsg03),其余均与实施例1相同。

[0128]

对比例3

[0129]

本对比例与实施例1的区别在于所述中间体不提前配制,将中间体中各组分与丙烯酸类乳液中各组分直接混合。

[0130]

所述丙烯酸类乳液的制备方法包括如下步骤:

[0131]

(1)将丙烯酸类单体、乳化剂、石墨烯、环氧树脂、助溶剂、催化剂和水在1000r/min下搅拌混合10min,再在500mpa均质3次,加压至800mpa均质3次,然后加热至60℃,得到混合液;

[0132]

(2)再将氧化剂和还原剂分别与第二部分和第三部分水第五次混合,得到氧化剂溶液和还原剂溶液;

[0133]

(3)最后将氧化剂溶液依次加入步骤(1)所述混合液,再将还原剂溶液分三次滴加至混合液中,滴加量在还原剂溶液中的质量百分数分别为30%、30%和40%,每次滴加的时间为30min,时间间隔10min,间隔期保温操作,得到所述丙烯酸类乳液。

[0134]

性能测试

[0135]

将实施例1

‑

4和对比例1

‑

3进行如下测试:

[0136]

(1)贮存稳定性:按gb/t 20623

‑

2006的规定进行,无硬块、无絮凝、无明显分层和结皮现象。

[0137]

(2)漆膜吸水率:按hg/t 3344

‑

2012的规定进行。

[0138]

(3)柔韧性:按gb/t 1731

‑

1993的规定进行。

[0139]

测试结果汇总于表3中。

[0140]

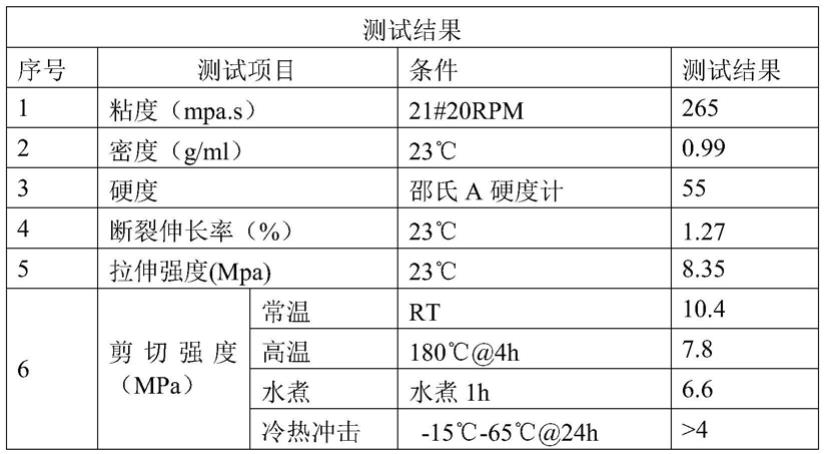

表3乳液的贮存稳定性、成膜固化后的漆膜吸水率和柔韧性

[0141] 贮存稳定性/天漆膜吸水率/%柔韧性/mm实施例1≥1800.51实施例2≥1800.31实施例3≥1800.31实施例4≤50.83对比例1≤50.75对比例2≥1801.512对比例3≤50.79

[0142]

分析表3数据可知,本发明所述石墨烯选择羧基化石墨烯时,所述丙烯酸类乳液的贮存稳定性在180天以上,成膜后的吸水率在0.5%以下,柔韧性至多为1mm,所述丙烯酸类乳液的贮存稳定性好,漆膜的吸水率低,韧性高,综合性能优异。

[0143]

分析对比例1与实施例1可知,对比例1性能不如实施例1,证明不添加催化剂和n

‑

甲基吡咯烷酮所形成的丙烯酸类乳液性能变差,按本发明所述配方形成的丙烯酸类乳液综合性能更佳。

[0144]

分析对比例2与实施例1可知,对比例2性能不如实施例1,证明添加石墨烯所形成的丙烯酸类乳液性能更佳。

[0145]

分析对比例3与实施例1可知,对比例3性能不如实施例1,证明将石墨烯与环氧树脂先形成中间体所得丙烯酸类乳液性能更佳。

[0146]

分析实施例4与实施例1可知,实施例4性能不如实施例1,证明采用羧基化石墨烯所形成的丙烯酸类乳液性能更佳。

[0147]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。