1.本实用新型属于三氯异氰尿酸合成技术领域,涉及一种制备三氯异氰尿酸的微反应设备。

背景技术:

2.三氯异氰尿酸是一种新型、效力持久、使用方便的消毒剂、漂白剂和防腐剂,可制成片剂、水剂、粉剂等剂型,是一种具有高附加值的精细化工产品。

3.目前,国内外三氯异氰尿酸多采用液碱法来制备,即液碱(32%naoh溶液)和氰尿酸反应生成氰尿酸三钠盐,再通入氯气生成三氯异氰尿酸,该工艺采用液碱为原料,液碱消耗量大,造成生产成本高;液碱碱性强,在强碱性条件下通入氯气进行氯化,反应剧烈,反应放热量大,温度不易控制,容易使氰尿酸被破坏形成易爆物三氯化氮,使生产产生潜在危险;另外该工艺多以反应釜作为反应容器,因其自身结构限制,易造成物料搅拌不均、三氯化氮易富集爆炸等,工艺安全性低。

4.中国专利申请号为202010530507.3公开号为cn111718305a的专利申请公开了一种利用碳酸钙为原料生产三氯异氰尿酸的方法,该方法先对氰尿酸、碳酸钙悬浊液进行预处理,去除其中所含杂质,然后再进行氯化,得到产品三氯异氰尿酸;该方法虽从原料角度降低了生产成本,但生产装置仍以搅拌釜为主,由配料釜、一号吸收搅拌釜、二号吸收搅拌釜以及氯化釜组成,装置复杂,占地面积大,同时该工艺虽采用了母液回用的方式,但氯气以鼓泡的方式通入,氯气利用率低,尾气含氯量大,吸收处理困难。2019年公开的cn110407760a专利介绍了一种以氰尿酸和氢氧化钙为反应原料进行三氯异氰尿酸生产的新工艺,该工艺与碳酸钙两步法制备三氯异氰尿酸类似,首先使用氢氧化钙在氯化反应过程中,生成二氯异氰尿酸钙、氯化钙和水的溶液,然后过滤除去氢氧化钙和氰尿酸与氯反应生成物中所含的不溶物杂质,获得较纯净的二氯异氰尿酸钙溶液,二氯异氰尿酸钙溶液再经过深度氯化,从而得到纯净的三氯异氰尿酸。该工艺优点是尾气中不含二氧化碳气体,易于吸收处理,缺点同碳酸钙两步法类似,因两种反应原料以及反应产物皆为固体,第一步完全生成二氯异氰尿酸钙溶液的节点不易控制,在放大生产后更难实现。

5.中国专利申请号为201921160859.3公开号为cn211070038u的专利公开了一种制备三氯异氰尿酸的微反应系统。该系统包括进料装置、微反应装置和结晶反应装置,所述进料装置与所述微反应装置连通,所述微反应装置与结晶反应装置连通,在所述微反应装置和结晶反应装置中,氯气与原料反应生成反应产物。利用所述微反应系统制备三氯异氰尿酸的工艺具有氯气利用率高、反应效率高、停留时间短、物料滞留量小、生产成本低、安全可靠等优势。但由于氯气在水中溶解度低,水中载氯能力有限,需要多级加氯、或延迟管式反应器长度、或延长结晶釜中的反应时间才能完成反应,亦或者降低反应物浓度,因此增加了过程的复杂性或将大幅增加过程的废水量。

技术实现要素:

6.本实用新型的目的是提供一种利用碳酸钙生产三氯异氰尿酸的微反应的新设备和新工艺,能够解决上述问题中的至少一个。具体而言实现上述实用新型目的的技术方案是:一种制备三氯异氰尿酸的微反应设备,其特征在于:该设备包括进料装置、微反应装置和结晶反应及固液分离装置,其中,所述微反应装置包括第一入料口和出料口,所述结晶反应及固液分离装置包括第二入料口和母液出口,所述进料装置与所述微反应装置的第一入料口连通,所述微反应装置的出料口与结晶反应及固液分离装置的第二入料口连通,所述母液出口通过管道与所述微反应装置的第一入料口连通。

7.进一步地,所述微反应装置包括一级微反应器或串联的至少两级微反应器。

8.进一步地,所述结晶反应及固液分离装置包括带换热的第一搅拌釜反应器和与之配套的第一沉降槽。

9.进一步地,所述母液出口与所述第一搅拌釜反应器和/或所述第一沉降槽连通。

10.进一步地,所述结晶反应及固液分离装置还包括预氯化装置,用于对母液进行预氯化。

11.进一步地,所述预氯化装置包括第二搅拌釜和与之配套的第二沉降槽,其中,所述第二搅拌釜反应器与所述第一沉降槽连通,第一沉降槽内的母液可以进入所述第二搅拌釜反应器中;所述第一搅拌釜反应器和/或第一沉降槽内的含氯尾气可通过管道进入所述第二搅拌釜反应器。

12.进一步地,所述母液出口设置在所述第二搅拌釜反应器和/或所述第二沉降槽上。

13.进一步地,所述微反应器装置中的微反应器为微分散型反应器,所述微分散型反应器包括微孔膜微分散反应器、微筛孔微分散反应器、微狭缝型反应器、管式膜微分散反应器。

14.进一步地,所述微反应装置包括分散相入口、连续相入口以及出口,其中所述分散相入口用于氯气进入;所述连续相入口用于液相进入,所述出口与下一级微反应器的连续相入口连接或者与所述出料口连接。

15.进一步地,在连通所述进料装置与所述微反应装置的第一入料口的管路上设置有物料泵;在连通所述母液出口与所述微反应装置的第一入料口的管路上设置有母液循环泵。本实用新型所提供的制备三氯异氰尿酸的微反应设备系统和工艺,与现有技术相比有以下优点:

16.其一,工艺采用母液循环的方式进行,增大了体系的载氯量,同时氯气通过微反应器以微米级气泡的方式与连续相混合,增大了传质表面积,提高了传质效率,使反应能够在不受传质控制的情况下进行,提高了氯气利用率,降低了生产成本;

17.其二,解决原有技术存在的管路堵塞问题,同时减少结晶釜中停留时间和废水产生量;

18.其三,利用循环母液与反应尾气混合预氯化的方式,降低了尾气中含氯量,节约了尾气处理成本,同时降低了母液中氰尿酸和三氯异氰尿酸的浓度,缓解了后续管路中产品粘壁现象

19.其四,采用微反应器代替传统的氯化釜作为反应容器,物料停留时间短,物料滞留量小,解决了传统氯化釜因其自身结构限制所导致的物料搅拌不均、危险副产物三氯化氮

易富集的缺点,提高了工艺安全性,同时符合安监总局安监总三2017年1号文件的规定:“对于反应工艺危险度为4级和5级的工艺过程,尤其是风险高但必须实施产业化的项目,要努力优先开展工艺优化或改变工艺方法降低风险,例如通过微反应、连续流完成反应

…”

;

20.其五,采用碳酸钙为原料,代替原有的液碱法生产三氯异氰尿酸,反应温和,产生的热量少,温度易于控制。

附图说明

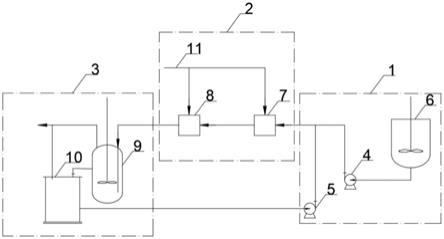

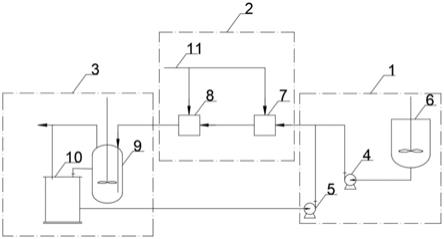

21.图1为本方案制备三氯异氰尿酸的微反应系统方案一示意图。

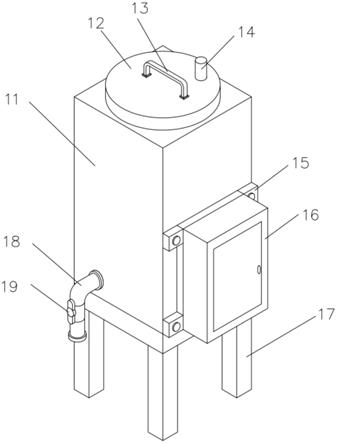

22.图2为本方案制备三氯异氰尿酸的微反应系统方案二示意图。

23.图3为本方案制备三氯异氰尿酸的微反应系统方案三示意图。

24.图4为本方案制备三氯异氰尿酸的微反应系统方案三示意图。

具体实施方式

25.为了使本技术领域人员更好的理解本实用新型,下面结合附图和实施方法对本实用新型作进一步的详细描述。

26.附图中,各标号所代表的部件列表如下:

27.1、进料装置,2、微反应装置,3、结晶反应及固液分离装置,4、原料泵,5、母液循环泵,6、原料罐,7、一级微反应器,8、二级微反应器,9,第一搅拌釜反应器,10、第一沉降槽,11、氯气输送管道,12、第二搅拌釜反应器,13、第二沉降槽,14、管式膜反应器,15、管道反应器

28.如图1,本实用新型的一种制备三氯异氰尿酸的微反应设备系统,包括进料装置1、微反应装置2和结晶反应及固液分离装置3,所述微反应装置2包括第一入料口和出料口,所述结晶反应及固液分离装置3包括第二入料口和母液出口,所述进料装置1与所述微反应装置2的第一入料口连通,所述微反应装置2的出料口与结晶反应及固液分离装置3的第二入料口连通,所述母液出口通过管道与所述微反应装置2的第一入料口连通。

29.所述微反应装置2,包括一级微反应器或者串联的至少两级微反应器,分别为第一级微反应器7和第二级微反应器8。所述一级微反应器7的出料口与二级微反应器连续相进料口连通,二级微反应器的出料口与结晶反应及固液分离装置连通。

30.所述固液分离装置3包括第一搅拌釜反应器9和与之配套的第一沉降槽10。反应产物在搅拌釜反应器9和沉降槽10内完成结晶过程并实现固液分离。分离产生的部分母液可从反应器9和/或沉降槽10直接输送回反应体系(即送回微反应装置2的第一入料口)。其中,所述第二入料口设置在所述第一搅拌釜反应器9上或者与所述第一搅拌釜反应器9连通。

31.如图2,在一个优选的方案中,所述结晶反应及固液分离装置3还包括预氯化装置,用于对母液进行预氯化。所述预氯化装置包括第二搅拌釜12和与之配套的第二沉降槽13,其中,所述第二搅拌釜反应器12与所述第一沉降槽10连通,第一沉降槽10内的母液可以进入所述第二搅拌釜反应器12中;所述第一搅拌釜反应器9和/或第一沉降槽10内的含氯尾气可通过管道进入所述第二搅拌釜反应器12。所述母液经过预氯化由沉降槽13沉降后回反应体系,具体地,来自第一沉降槽10的部分母液在搅拌釜反应器12内与来自搅拌釜反应器9和沉降槽10的含氯尾气接触进行预氯化,后经沉降槽13再次固液分离后,回流至微反应装置2

的第一入料口。

32.所述母液出口设置在所述第二搅拌釜反应器12和/或所述第二沉降槽13上或者与所述第二搅拌釜反应器12和/或所述第二沉降槽13连通。

33.在一个方案中,所述微反应器装置中的微反应器为微分散型反应器,所述微分散型反应器包括微孔膜微分散反应器、微筛孔微分散反应器、微狭缝型反应器、管式膜微分散反应器。

34.在一个方案中,如图2所示,所述第一级微反应器7为微孔膜、微筛孔微分散反应器。其中所述微孔膜微分散反应器、微筛孔微分散反应器,其结构为上中下三层结构,上层结构为分散相组件,含分散相入口,所述分散相入口用于氯气的进入;下层结构为连续相组件,含连续相入口及出口,其中所述连续相入口用于液相进入;所述出口与下一级微反应器的连续相入口连接或者与所述出料口连接。其中,中间结构为分散混合组件,分散相经中间结构分散混合组件分散为微米级气泡后连续相入口进入的液相发生混合反应。所述连续相入口与所述第一入口连通或者为同一入口。

35.在一个方案中,第二级微反应器8为微孔膜、微筛孔微分散反应器,其结构与第一级微反应器相同。

36.在一个方案中,如图3所示,第二级微反应器8为管式膜微分散反应器,其结构为套管式结构,外层管路为氯气通路,其上有氯气入口;内层管路为反应液通路,其管壁上有微筛孔,氯气经微筛孔进入内层管路与连续相反应液混合反应,所述微筛孔孔径为0.2

‑

1mm,优选地为0.3

‑

0.5mm。

37.在一个方案中,如图4所示,第二级微反应器8为管道反应器,反应所需氯气均由第一级反应器通入,在管道反应器内继续混合反应;

38.在一个方案中,所述进料装置包括原料输送泵4和母液循环泵5,其中原料输送泵4用于输送物料悬浊液、母液循环泵5用于输送循环母液。具体地,在连通所述进料装置1与所述微反应装置2的第一入料口的管路上设置有物料泵5;在连通所述母液出口与所述微反应装置2的第一入料口的管路上设置有母液循环泵。

39.本实用新型还提供了一种三氯异氰尿酸的合成方法,其采用上述方案中的设备完成,该方法包含以下步骤:

40.(1)在原料罐6内将氰尿酸、含钙化合物(包括但不限于碳酸钙、碳酸氢钙、氧化钙和氢氧化钙)和水按照一定比例混合,得到悬浊液。氰尿酸、碳酸钙和水重量比优选为1:1

‑

1.3:10

‑

20,氰尿酸、碳酸氢钙和水重量比优选为1:1.6

‑

2.3:10

‑

20,氰尿酸、氧化钙和水重量比优选为1:0.6

‑

0.8:10

‑

20,氰尿酸、氢氧化钙和水重量比优选为1:0.8

‑

1.1:10

‑

20。

41.(2)物料泵4输送物料悬浊液,母液循环泵5输送反应母液,二者混合后进入一级微反应器7的连续相入口,在一二级微反应器内,分散相氯气经过分散混合模块,以微米级气泡的形式与反应液混合并发生反应。

42.(3)之后反应液由二级微反应器7出口进入第一搅拌釜反应器9进行结晶生长,后由第一搅拌釜反应器9溢流口进入第一沉降槽10,实现固液分离,可从第一沉降槽10直接输送回反应体系或者再经过预氯化由第二沉降槽13沉降后回反应体系。优选的为母液经过预氯化后再回用:即部分母液进入第二搅拌釜反应器12,与来自第一搅拌釜反应器9和第一沉降槽10的含氯尾气接触进行预氯化,后进入第二沉降槽13再次固液分离后,部分母液由母

液循环泵5输送回体系进行循环利用,在第一、第二沉降槽10、13内得到所述产品

43.其中,离开反应体系的母液量与进入体系物料量体积比为1:1,剩余母液回用,始终保持反应体系体积稳定。

44.其中,物料悬浊液与母液流量比为1:5

‑

1:15。

45.其中,原料罐、结晶反应及固液分离装置通过换热盘管来控制整个反应过程的温度。结晶反应及固液分离装置的温度为5

‑

20℃,更优选地为15

‑

20℃左右;原料罐的温度为10

‑

30℃,更优选的为20

‑

25℃。

46.下面结合实例对本实用新型做进一步详细描述,应该理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型的讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,并进一步推广到相似其他氯化反应过程,这些等价形式同样落于本技术所附权利要求书所限定的范围。

47.实施例1

48.在原料罐中加入175kg氰尿酸、210kg碳酸钙,2520kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为15℃,控制结晶反应及固液分离装置温度为15℃,一、二级微反应器均为微孔膜微分散型微反应器,分散介质均为1um微滤膜,开启母液循环泵,控制母液循环泵的流量为1.7m3/h,开启原料泵,控制原料泵流量为0.27m3/h,一级微反应器氯气通量为6.5m3/h,二级微反应器氯气通量为4m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.75%。符合有效氯≥90%的出口检验标准。

49.实施例2

50.在原料罐中加入175kg氰尿酸、210kg碳酸钙,2520kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为15℃,控制结晶反应及固液分离装置温度为15℃,一、二级微反应器均为微孔膜微分散型微反应器,分散介质均为1um微滤膜,开启母液循环泵,控制母液循环泵的流量为3.5m3/h,开启原料泵,控制原料泵流量为0.25m3/h,一级微反应器氯气通量为5.7m3/h,二级微反应器氯气通量为4.2m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量91.05%。符合有效氯≥90%的出口检验标准。

51.实施例3

52.在原料罐中加入175kg氰尿酸、210kg碳酸钙,2520kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为10℃,控制结晶反应及固液分离装置温度为5℃,一、二级微反应器均为微孔膜微分散型微反应器,分散介质均为1um微滤膜,开启母液循环泵,控制母液循环泵的流量为2.5m3/h,开启原料泵,控制原料泵流量为0.27m3/h,一级微反应器氯气通量为7.5m3/h,二级微反应器氯气通量为3m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.8%。符合有效氯≥90%的出口检验标准。

53.实施例4

54.在原料罐中加入175kg氰尿酸、210kg碳酸钙,2520kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为20℃,控制结晶反应及固液分离装置温度为30℃,一、二级微反应器均为微孔膜微分散型微

反应器,分散介质均为1um微滤膜,开启母液循环泵,控制母液循环泵的流量为1.7m3/h,开启原料泵,控制原料泵流量为0.26m3/h,一级微反应器氯气通量为6.7m3/h,二级微反应器氯气通量为3.3m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.58%。符合有效氯≥90%的出口检验标准。

55.实施例5

56.在原料罐中加入175kg氰尿酸、180kg碳酸钙,1760kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为25℃,控制结晶反应及固液分离装置温度为20℃,一级反应器为微孔筛孔微分散型微反应器,二级微反应器为管式膜反应器,微筛孔孔径为0.5mm,开启母液循环泵,控制母液循环泵的流量为2.5m3/h,开启原料泵,控制原料泵流量为0.20m3/h,一级微反应器氯气通量为6.1m3/h,二级微反应器氯气通量为4.9m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量91.12%。符合有效氯≥90%的出口检验标准。

57.实施例6

58.在原料罐中加入175kg氰尿酸、225kg碳酸钙,3450kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为25℃,控制结晶反应及固液分离装置温度为20℃,一级反应器为微分散型微反应器,二级微反应器为管道反应器,管道反应器的长度为4米,开启母液循环泵,控制母液循环泵的流量为2.5m3/h,开启原料泵,控制原料泵流量为0.5m3/h,一级微反应器氯气通量为10.7m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.88%。符合有效氯≥90%的出口检验标准。

59.实施例7

60.在原料罐中加入175kg氰尿酸、341kg碳酸氢钙,2530kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为20℃,控制结晶反应及固液分离装置温度为20℃,一级反应器为微分散型微反应器,二级微反应器为管道反应器,管道反应器的长度为4米,开启母液循环泵,控制母液循环泵的流量为2.5m3/h,开启原料泵,控制原料泵流量为0.4m3/h,一级微反应器氯气通量为11.3m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.72%。符合有效氯≥90%的出口检验标准。

61.实施例8

62.在原料罐中加入175kg氰尿酸、123kg氧化钙,2520kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为15℃,控制结晶反应及固液分离装置温度为20℃,一级反应器为微分散型微反应器,二级微反应器为管道反应器,管道反应器的长度为4米,开启母液循环泵,控制母液循环泵的流量为3.5m3/h,开启原料泵,控制原料泵流量为0.26m3/h,一级微反应器氯气通量为12.1m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.46%。符合有效氯≥90%的出口检验标准。

63.实施例9

64.在原料罐中加入175kg氰尿酸、167kg氢氧化钙,2600kg水,开启原料罐搅拌,使物

料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为15℃,控制结晶反应及固液分离装置温度为15℃,一级反应器为微分散型微反应器,二级微反应器为管道反应器,管道反应器的长度为4米,开启母液循环泵,控制母液循环泵的流量为2.5m3/h,开启原料泵,控制原料泵流量为0.25m3/h,一级微反应器氯气通量为10.3m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.86%。符合有效氯≥90%的出口检验标准。

65.对比例1对比实施例4

66.在原料罐中加入25kg氰尿酸、30kg碳酸钙,2520kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为20℃,控制结晶反应及固液分离装置温度为30℃,一、二级微反应器均为微分散型微反应器,分散介质均为1um微滤膜,开启原料泵,控制原料泵流量为0.26m3/h,一级微反应器氯气通量为7m3/h,二级微反应器氯气通量为3.8m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.28%。符合有效氯≥90%的出口检验标准。在相同设备中,对比例1相对于实施例4而言,没有使用母液循环情况下,要达到出口ph控制在3.0

‑

3.4之间的和有效氯90%以上要求,对比例1只能降低反应物料浓度,因此单位产品的废水量大幅增加。

67.对比例2对比实施例6

68.在原料罐中加入175kg氰尿酸、225kg碳酸钙,3450kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为25℃,控制结晶反应及固液分离装置温度为20℃,一、二级微反应器均为微分散型微反应器,分散介质均为1um微滤膜,两级微反应器之间管道反应器长度为24m,开启原料泵,控制原料泵流量为0.50m3/h,一级微反应器氯气通量为8m3/h,二级微反应器氯气通量为5m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,实验进行0.5h后管路即出现堵塞现象,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.35%。符合有效氯≥90%的出口检验标准。当未使用母液循环工艺,管路堵塞现象明显。

69.对比例3对比实施例6

70.在原料罐中加入175kg氰尿酸、225kg碳酸钙,3450kg水,开启原料罐搅拌,使物料进行充分混合,开启原料罐和结晶反应及固液分离装置降温盘管阀门,控制原料罐温度为25℃,控制结晶反应及固液分离装置温度为20℃,一级反应器为微分散型微反应器,二级微反应器为管道反应器,管道反应器的长度为4米,开启母液循环泵,控制母液循环泵的流量为2.5m3/h,循环母液直接返回反应体系中,未与反应尾气混合预氯化,开启原料泵,控制原料泵流量为0.5m3/h,一级微反应器氯气通量为12.3m3/h,控制结晶反应釜内ph在3.0

‑

3.4之间,反应结束过滤烘干后得三氯异氰尿酸产品,有效氯含量90.88%。符合有效氯≥90%的出口检验标准。所需氯气消耗比实施例6多20%。

71.表1反应设备相同时(两级微反应器),本实用新型同现有工艺对比

[0072][0073]

表2配料比相同时,本实用新型同现有工艺的对比

[0074][0075]

本实用新型工艺与现有工艺对比情况如表1,表2所示。通过上述实施例和对比例对比可以看出,在反应设备相同条件下(两级微反应器),本实用新型可通过母液循环来降低反应物料浓度,减少废水量;在配料比相同时,本实用新型可通过母液循环来增大体系载氯量,缩短管道反应器长度,消除管路堵塞隐患;与单纯的母液循环方案相比,本方案通过母液与反应尾气混合预氯化的方式,提高了氯气的利用率,并且降低了尾气的含氯量;同时本实用新型工艺通过单台微反应器通氯即可完成反应,与现有工艺相比,减少设备投入,两

级微反可作为备选工艺。

[0076]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语仅仅是为了方便说明,并不对本实用新型构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。