1.本发明涉及硅片晶体切割技术领域,特别是一种用于切片设备循环系统的金刚线切割液及其制备方法。

背景技术:

2.随着光伏产业的高速发展,太阳能发电成本已大幅下降;硅片作为光伏产业的基础材料,而切片加工是决定硅片品质主要工序,切片时产生的硅片应力、表层及亚表层损伤及崩边等缺陷会严重影响光伏电池的转换效率,而切割液的性能是影响硅片切割效率及质量的关键因素之一;

3.晶体硅片切割所用设备为专用切片设备,在传统的切片设备中,金刚线切割液的加水稀释液通过设备的管路系统喷淋到切割面附近,被高速运动的金刚线带入到切割缝隙中,起到润滑、冷却的作用;进入缝隙后的稀释液带着切下的硅粉碎屑等杂质,落回到设备的稀释液储存缸中,被循环泵重新带入管路系统,循环使用;每切完一根硅棒,稀释液将通过压滤回收系统,过滤掉硅粉等杂质,经无害化处理后直接排出;每次切割将排掉400-500公斤废水,1-2公斤切割液,长期来看,不仅会增加环保处理的成本和难度,同时由于排掉的废水和切割液仍有部分使用价值,因此也会造成很大的浪费;

4.切片设备的循环系统,是通过循环管路将多台切片设备串联起来,与压滤系统相连,切割产生的废水经压滤回收系统过滤后,重新回到切片设备继续参与切割;整个系统定期补充纯水和切割液,实现了大部分废水和切割液的再利用,极大的减少了污废排放,降低了处理成本,有着极高的经济效益和社会效益;其中,切割液经稀释后在循环系统中往复循环,与传统的切片方式有很大不同,首先,切割液溶到纯水中,是以乳状液的形式存在的,乳状液的稳定性与温度、流速、时间等因素密切相关,循环系统中的乳状液经历的流动距离、储存时间等要素远长于传统切片方式,这对切割液的水溶液稳定性提出了很高的要求;其次,经过切片加工的切割液不再直接带着硅粉循环进入切割缝隙,而是经压滤系统滤掉硅粉后,再进入切割缝隙,切割液中的硅粉能起到一定的润滑作用,因此,适应循环系统的切割液需要提高渗透和浸润性,从而提高润滑性;第三,经循环系统过滤后,原有切割液的组分配比可能发生很大变化,导致性能与需求不匹配,随着系统不断加入新的过滤切割液,这一情况不断恶化,其中最突出的是润滑性、消泡性,甚至因泡沫溢出导致生产中断;虽然通过排出部分废水和补充新的稀释液可以缓解,但现有的切割液产品仍然不能适应循环系统的要求,需要在配方体系上做出根本的改变;然而矛盾的是,提高乳化液的稳定性,需要减少油性物质的含量;而提高润滑性,则需要加大油性物质含量;另外,现有适用于切割液的消泡剂原料也是油性物质,增加消泡剂也会造成稀释后的乳状液稳定性变差,而减少消泡剂又会使前述的消泡性能更加恶化;

5.其中,适应循环系统的金刚线切割液应具有以下作用:(1)渗透性能好:切割液应及时深入地渗入切割缝隙中,并在线网与硅片、线网与碎屑之间形成润滑保护膜,减小切割阻力,以降低金刚线导致的损伤、线痕和隐裂;(2)冷却性强:切割产生高热量除部分被切割

液带走外,余下的热量大部分被晶体硅吸收,高温会导致局部硅片变形;因此,切割液需具备良好的传热冷却性能;(3)能够及时分散硅粉切屑:切割形成的硅粉切屑需要及时分散,避免聚集成团,造成硅片划伤甚至线网断线;(4)具备很好的清洗能力:切割过程产生的大量碎屑和硅粉,容易形成粘附团聚,因此要求切割液可以包裹碎屑,使其易于脱落清洗;(5)切割液配方中各组分能稳定共存,吸附性差,不会被压滤系统过滤后组分分离,造成性能破坏;(6)在循环系统中保持长期稳定,不破乳、无浮油、无析出物;(7)切割液还应具有防锈、抑菌的能力,避免设备在长期使用过程中因腐蚀停机造成生产中断。因此,如何保持切割液的稳定性和性能是使切割液适应循环系统的重点。

技术实现要素:

6.鉴于上述问题,本发明公开了一种适用于循环系统的金刚线切割液及其制备方法,该切割液具有优异的渗透性和润滑性,分散性好,稳定性高,同时,该切割液使用添加量较现有产品降低30%,能有效降低使用成本和废水处理难度。

7.实现上述目的本发明的技术方案为,一种用于切片设备循环系统的金刚线切割液,所述金刚线切割液以重量份数计,其包括润滑剂20-30份、水溶性渗透剂10-15份、油溶性渗透剂复配物1-5份,消泡剂0.5-5份、增溶剂20-30份、乳化剂0.5-3份、分散剂0.1-2份、余量为去离子水。

8.对本技术方案的进一步补充,所述润滑剂为一元醇、多元醇聚醚中任一种或两者结合,所述一元醇或多元醇聚醚为烷基酚聚氧乙烯聚氧丙烯醚、丙二醇聚氧乙烯聚氧丙烯醚、烯丙基聚氧乙烯聚氧丙烯醚、六碳至十二碳脂肪醇聚氧乙烯聚氧丙烯醚中的一种或两种及以上复配物;其中六碳至十二碳指的是脂肪醇链中的碳原子数,一元醇、多元醇聚醚具有优良的润滑性、渗透性,同时兼具分散、冷却、清洗的优势,因与同为聚醚型的渗透剂、消泡剂具有更多相同的官能团,故而易于互溶、复配,复配后功效超过各自之和,进一步提高渗透能力,抑制泡沫生成。

9.对本技术方案的进一步补充,所述水溶性渗透剂为异构醇聚氧乙烯醚、异构醇聚氧乙烯醚磷酸酯中任一种或两者结合;所述异构醇聚氧乙烯醚或异构醇聚氧乙烯醚磷酸酯为异辛醇聚氧乙烯醚、异构十醇聚氧乙烯醚、异构十三醇聚氧乙烯醚、异辛醇聚氧乙烯醚磷酸酯、异构十醇聚氧乙烯醚磷酸酯、异构十三醇聚氧乙烯醚磷酸酯中的一种或两种及以上复配物;优选采用异构醇聚氧乙烯醚,其具有优异的渗透性、溶水性,因与上述润滑剂中的脂肪醇聚氧乙烯聚氧丙烯醚具有更多相同的官能团,复配后与上述聚醚形成分子级互溶,结合紧密,故而可以进一步增加脂肪醇聚氧乙烯聚氧丙烯醚的渗透性和分散性,使硅片切割液可以快速渗透至硅片之间,带走切割产生的硅粉。

10.对本技术方案的进一步补充,所述油溶性渗透剂复配物为全氟烷基聚醚、油酸、油酸钠的复配物;其中全氟烷基聚醚为全氟替代烷基与环氧乙烷聚合物,与所述润滑剂、水溶性渗透剂有相似的结构,易与之形成互溶,油酸(钠)为十八碳烯酸(钠),不溶于水,与全氟烷基聚醚以一定比例融合后,能够溶于水,且临界胶束浓度大幅下降;其复配物具有优异的抗热、抗冷性能,并能够起到稳定体系中其它油溶性物质的作用,提高体系的稳定性。

11.对本技术方案的进一步补充,所述消泡剂为炔二醇或炔二醇聚醚或双子型有机硅聚醚或聚醚消泡剂中的一种或两种及以上组合,炔二醇聚醚、双子型有机硅聚醚及其它聚

醚消泡剂兼具大量亲油性基团/支链基团和不饱和硅烷结构,与直链型聚醚复配后,可显著增加水溶性,充分发挥自身的消泡、抑泡能力;其中,聚醚消泡剂能起到兼顾抑泡和消泡的效果,起泡高度低,消泡速度快,可有效防止使用时泡沫溢出,并避免硅片表面出现的持久气泡引发的脏污、斑点等缺陷,聚醚消泡剂或其复配物表面张力低,抑泡、消泡效果明显,并能长时间持续消泡;其中,聚醚消泡剂包括gp型甘油聚醚,gpe型聚氧乙烯聚氧丙烯甘油醚或gpes型硬脂酸酯聚氧乙烯聚氧丙烯甘油醚中的一种或两种及以上组合;

12.对本技术方案的进一步补充,所述增溶剂为二元醇、多元醇中任意一种或两者结合;所述二元醇包括乙二醇、丙二醇、聚乙二醇、聚丙二醇、二乙二醇、异己二醇中任一种或两种及以上结合;其中,二元醇或多元醇是优良的非离子型的水溶性聚合物,多元醇可与水、聚醚混溶,形成良好的协同作用,对极性物质溶解能力强,无毒无挥发性,对生物和环境友好,优选的,所述增溶剂选用相对分子质量低的聚乙二醇,配伍性较好,与所述多元脂肪醇聚氧乙烯醚配合使用,能够降低硅粉在硅片表面的附着力,将硅粉分散在切割液并中带走硅粉,清洗效果更佳,在不增加聚醚添加量的同时,使聚醚充分溶解混合,一方面避免其附着在硅片表面导致污片,另一方面,可以进一步增加聚醚的润滑、渗透、消泡、清洗作用,因此,在同样性能的条件下,该硅片切割液有机物质用量大幅减少,有效降低硅片清洗和废水处理难度。

13.对本技术方案的进一步补充,所述乳化剂为脂肪醇聚氧乙烯缩合物、脂肪酸多元醇酯中任一种或两者结合,所述脂肪醇聚氧乙烯缩合物为六碳至十五碳直链烷醇聚氧乙烯醚中任一种,脂肪酸多元醇酯为失水山梨醇单油酸酯、聚氧乙烯山梨醇酐单硬脂酸酯、单甘油脂肪酸甘油酯、蔗糖脂肪酸酯中任一种或两种及以上结合;优选地,所述乳化剂采用脂肪酸多元醇酯,脂肪酸作为疏水基团,与多元醇亲水基团酯化后,能够将油相包裹分散在水相中,在聚醚体系中,起到很好的乳化作用,能够充分的溶于聚醚体系中,并形成稳定的水包油微乳滴,可显著增加渗透、润滑性。

14.对本技术方案的进一步补充,所述分散剂采用水溶性高分子聚电解质中的一种或两种及以上复配物,在水溶液中吸附于硅粉表面,利用均匀的电荷分布实现硅粉的有效分散,并具有很好的抗硬水能力;详细地为丙烯酸均聚物、膦酰基羧酸共聚物、萘磺酸盐甲醛缩合物、丙烯酸磺酸共聚物中的一种或两种及以上复配物,能够在低添加量的条件下高效分散硅粉切屑,降低加工中的金刚线断线风险。

15.对本技术方案的进一步补充,所述硅片切割液还包括防锈剂、杀菌剂,防锈剂重量份数计为0.1-5份,防锈剂为油酸三乙醇胺、磺化油、甲基苯并三氮唑或异丙基苯并三氮唑中的一种或两种及以上结合,加入防锈剂,能有效保护金刚线在潮湿、酸性环境下避免腐蚀,保持金刚线的机械强度和带液能力,降低断线率;杀菌剂重量份数计为0.01-3份,杀菌剂为季铵盐类、唑啉类杀菌剂中的任一种或两种结合;进一步地,杀菌剂为十二烷基三甲基氯化铵,十二烷基二甲基苄基氯化铵,苯并异噻唑啉酮,异噻唑啉酮中的一种或两种及以上结合;加入杀菌剂,抑制细菌的滋生,防止硅片切割液霉变失效,腐败发臭。

16.一种用于切片设备循环系统的金刚线切割液的制备方法,包括以下步骤:

17.(a)、将增溶剂、润滑剂、油溶性渗透剂、分散剂进行第一次混合,得到一次混合液;其混合温度为20

‑

30℃,转速为45

‑

55转/分,时间为10

‑

20分钟;

18.(b)、将步骤a)得到的一次混合液和消泡剂、乳化剂、杀菌剂、防锈剂、水进行第二

次混合,得到二次混合液;其混合温度为35

‑

45℃,转速为50

‑

60转/分,时间为30

‑

40分钟。

19.(c)、将步骤b)得到的二次混合液和水溶性渗透剂混合,得到金刚线切割液;其混合温度为20

‑

30℃,转速为50

‑

60转/分,时间为5

‑

10分钟。

20.其有益效果在于,本发明金刚线切割液具有强大的清洗能力,可以有效去除硅片表面残留的油性脏污、硅粉团聚结块等,并可以避免硅粉切屑及有机残留物在设备内部的聚集,防止形成粘附,堵塞管道;其中,由于大尺寸硅片的尺寸问题,在切割的过程中会产生大量的硅粉,附着在硅片的表面,本技术方案中带有电荷的分散剂能吸附在硅粉表面,防止硅粉聚集,并且能够在低添加量的条件下高效分散硅粉切屑,降低加工中的金刚线断线风险;进一步地,采用水溶性高分子聚电解质作为分散剂,在水溶液中吸附于硅粉表面,利用均匀的电荷分布能够实现硅粉的有效分散,并且其具有很好的抗硬水能力,便于企业推广使用;进一步地,聚醚类可有效复配,降低总用量,并可将不同性能的聚醚在分子层面结合,充分发挥各自作用;炔二醇聚醚、双子型有机硅聚醚及其它聚醚消泡剂与直链型聚醚有相似的直链结构,与聚醚结合可提高水溶性,大幅提高自身的消泡、抑泡能力;聚醚分子形成的胶体团簇具有很好的分散性,体系无需加入离子型电荷分散剂,即可有效分散防锈、抑菌剂等其他功能性添加剂,使得此类添加剂用量减少,效能提高。

具体实施方式

21.实施例1

22.丙二醇28份,丙二醇聚氧乙烯聚氧丙烯醚25份,油溶性渗透剂2份,丙烯酸磺酸共聚物0.2份,在25℃下,以50转/分搅拌转速下混合搅拌10分钟,再加入炔二醇聚醚4份,失水山梨醇单油酸酯1份,油酸三乙醇胺1.5份,十二烷基三甲基氯化铵1.5份,去离子水24.8份,在35℃下,以50转/分转速下混合搅拌40分钟,再加入异辛醇聚氧乙烯醚12份,在30℃下,以50转/分搅拌转速下混合搅拌5分钟,得到金刚线切割液。

23.实施例2

24.聚乙二醇25份,丙二醇聚氧乙烯聚氧丙烯醚15份、烯丙基聚氧乙烯聚氧丙烯醚10份,油溶性渗透剂3份,丙烯酸磺酸共聚物0.5份,在25℃下,以50转/分搅拌转速下混合搅拌10分钟,再加入炔二醇聚醚2.5份,gp型甘油聚醚1份,失水山梨醇单油酸酯1份,单甘油脂肪酸甘油酯1份,甲基苯并三氮唑1.5份,十二烷基三甲基氯化铵1.5份,去离子水25份,在35℃下,以50转/分转速下混合搅拌40分钟,再加入异构十醇聚氧乙烯醚13份,在30℃下,以50转/分搅拌转速下混合搅拌10分钟,得到金刚线切割液。

25.实施例3

26.丙二醇12份,聚乙二醇8份,烷基酚聚氧乙烯聚氧丙烯醚20份,丙二醇聚氧乙烯聚氧丙烯醚10份、烯丙基聚氧乙烯聚氧丙烯醚10份,油溶性渗透剂4份,膦酰基羧酸共聚物0.5份,在25℃下,以50转/分搅拌转速下混合搅拌10分钟,再加入炔二醇聚醚1.5份,gpe型聚氧乙烯聚氧丙烯甘油醚1.5份,聚氧乙烯山梨醇酐单硬脂酸酯1份,单甘油脂肪酸甘油酯1份,油酸三乙醇胺1份,磺化油0.5份,苯并异噻唑啉酮1份,异噻唑啉酮0.5份,去离子水24.5份,在35℃下,以50转/分转速下混合搅拌40分钟,再加入异构十三醇聚氧乙烯醚11份、异构十醇聚氧乙烯醚磷酸酯2份,在30℃下,以50转/分搅拌转速下混合搅拌10分钟,得到金刚线切割液。

27.实施例4

28.聚乙二醇15份,异己二醇10份,六碳至八碳脂肪醇聚氧乙烯聚氧丙烯醚25份,油溶性渗透剂5份,膦酰基羧酸共聚物0.5份,在25℃下,以50转/分搅拌转速下混合搅拌10分钟,再加入炔二醇聚醚1.5份,gpes型硬脂酸酯聚氧乙烯聚氧丙烯甘油醚1.5份,失水山梨醇单油酸酯2份,聚氧乙烯山梨醇酐单硬脂酸酯1份,甲基苯并三氮唑1.5份,十二烷基三甲基氯化铵1.5份,去离子水24.5份,在35℃下,以50转/分转速下混合搅拌40分钟,再加入异构十三醇聚氧乙烯醚13、异构十三醇聚氧乙烯醚磷酸酯2份,在30℃下,以50转/分搅拌转速下混合搅拌10分钟,得到金刚线切割液。

29.实施例5

30.丙二醇5份、聚乙二醇10份、异己二醇5份,丙二醇聚氧乙烯聚氧丙烯醚20份,烯丙基聚氧乙烯聚氧丙烯醚10份,油溶性渗透剂3份,萘磺酸盐甲醛缩合物0.5份,丙烯酸磺酸共聚物0.5份,在25℃下,以50转/分搅拌转速下混合搅拌10分钟,再加入炔二醇聚醚2份,gpes型硬脂酸酯聚氧乙烯聚氧丙烯甘油醚1份,单甘油脂肪酸甘油酯2份,蔗糖脂肪酸酯2份,异丙基苯并三氮唑1.5份,苯并异噻唑啉酮0.6份,异噻唑啉酮0.9份份,去离子水25份,在35℃下,以50转/分转速下混合搅拌40分钟,再加入异辛醇聚氧乙烯醚9份,异辛醇聚氧乙烯醚磷酸酯3份,在30℃下,以50转/分搅拌转速下混合搅拌10分钟,得到金刚线切割液。

31.对照组

32.对以上实施例的样品和对照组样品在同等温度、同等稀释比例条件下测试关键指标,区别在于:对照组样品采用不同于以上实施例的非全聚醚型的切割液;其中,实施例和对照组采用各自对应的压滤回收水进行稀释。

33.(1)相关指标测试

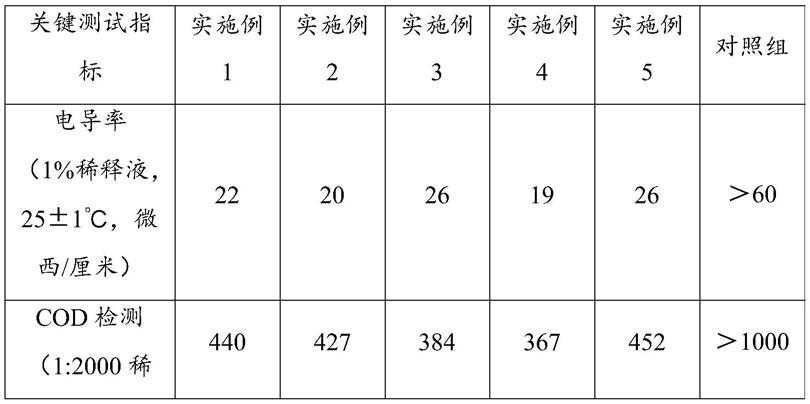

34.对实施例1-5和对照组提供的金刚线切割液的关键指标进行测试,结果参见表1所示。

35.表1实施例1-5和对照组提供的切割液的关键指标测试对比数据

36.[0037][0038]

由表1可知,经检测证明,本发明提供的金刚线切割液,在关键指标方面,优于对照组,实现了在渗透性、消泡性、表面张力等方面的改进,对压滤回收水适应性强。

[0039]

(2)切割硅片测试

[0040]

采用以上实施例的切片设备、工艺方法和同尺寸硅片进行切片对比试验,区别在于:采用不同于以上实施例的非全聚醚型的切割液;采用对照组切割液供应商推荐的添加量;采用各实施例及对照组对应的压滤回收水进行稀释。

[0041]

对实施例1-5和对照组提供的金刚线切割硅片的方法的效果数据进行检测,结果参见表2所示。

[0042]

表2实施例1-5和对照组提供的金刚线切割硅片的方法的效果数据

[0043][0044]

由表2可知,经实验证明,实施例中使用各自配方压滤后得到的压滤回收水,在各项指标方面优于对照组;本发明提供的适用于循环系统的硅片金刚线切割液在保持稀释液长期稳定的情况下,能够有效提高切片加工中冷却水的润滑和渗透性能,改善硅片表面形貌,降低表面缺陷的发生率和脏污比例,本发明具有优异的清洗、分散能力和体系消泡能力,可以有效杜绝循环系统中存在的硅粉凝聚、有机物析出、管路堵塞等问题,同时,本发明涉及的原料无毒、无挥发,化学耗氧量(cod)低,有利于降低循环系统的使用成本和污废处理费用。

[0045]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。