1.本实用新型属于建筑施工生产相关技术领域,更具体地,涉及一种钢筋精确定位装置的制造模具。

背景技术:

2.目前,钢筋混凝土结构在建筑领域得到越来越广泛的应用。在现浇钢筋混凝土结构的施工和预制钢筋混凝土结构施工中,钢筋保护层的设置以及钢筋的定位固定通常采用普通混凝土垫块、塑料垫块、钢筋马凳等,一般垫块的制造工艺精度较低,垫块质量较差,无法实现对混凝土结构中钢筋的精确定位。

3.垫块的使用过程一般是先将钢筋卡在垫块的凹槽内,再用铁扎丝将钢筋与垫块绑扎固定在一起,其施工过程粗糙,受人工扰动影响很大,在混凝土振捣过程中常常发生垫块滑移脱落,导致无法保证混凝土构件钢筋保护层厚度要求,钢筋位置失准的问题严重;另外,在大体积混凝土结构施工中,钢筋垫块数量多,绑扎过程耗费大量时间和人工,经济性较低。因此,亟需设计一种新的钢筋定位装置的制造模具以快速制造可以精确定位钢筋的钢筋定位装置。

技术实现要素:

4.针对现有技术的缺陷,本实用新型的目的在于提供了一种钢筋精确定位装置的制造模具,以快速制备可以精确定位钢筋的钢筋定位装置。

5.为实现上述目的,本实用新型提供了一种钢筋精确定位装置的制造模具,所述制造模具包括:多个横向立板和多个纵向立板,其中,所述多个横向立板和多个纵向立板均间隙布置,且所述纵向立板与所述横向立板表面垂直且可拆卸连接,所述纵向立板与横向立板组成多个空格结构,所述空格结构用于成形定位块;钢筋支撑板,所述钢筋支撑板连接于两纵向立板之间,所述钢筋支撑板的中心设有竖直柱状结构,所述柱状结构的外形形状与待定位钢筋的外形相同,用于在所述定位块上制备收容所述钢筋的孔。

6.优选地,两相邻纵向立板相互平行或形成八字形排列,以使所述纵向立板与横向立板形成方格结构或梯形台结构。

7.优选地,所述横向立板与所述纵向立板卡接。

8.优选地,两所述横向立板对应表面对应设有多条卡槽,所述纵向立板两端设有与所述卡槽匹配的卡槽接头,所述多个纵向立板通过所述卡槽接头连接于所述多个横向立板之间。

9.优选地,所述钢筋支撑板包括对称的两块竖板和所述柱状结构,其中,两块竖板相对端设有凹槽,所述柱状结构的外部设有凸起,所述凸起与所述凹槽匹配。

10.优选地,所述横向立板、纵向立板以及钢筋支撑板所述围成的区域内表面设有隔离油涂层,所述凹槽的内表面以及所述柱状结构的外表面设有隔离油涂层。

11.优选地,所述凹槽为u字形或y字形,所述柱状结构的表面设有与所述u字形或y字

形凹槽配合的凸起。

12.优选地,所述槽体为u字形或y字形,所述柱状结构的表面设有与所述u字形或y字形槽体配合的凸起。

13.优选地,所述柱状结构的高度大于纵向立板的高度。

14.优选地,所述纵向立板、横向立板以及钢筋支撑板的材料相同。

15.优选地,所述制造模具还包括钢平台,所述钢平台的表面设有凹槽,所述凹槽的宽度或形状分别与纵向立板、横向立板、钢筋支撑板相同。

16.优选地,所述纵向立板、横向立板、钢筋支撑板的材料相同。

17.通过本实用新型所构思的以上技术方案,与现有技术相比,本实用新型能够取得如下有益效果:

18.1.本技术的横向立板、纵向立板、钢筋支撑板的连接均采用可拆卸重复使用的钢结构连接固定方式,显著的降低了成本;

19.2.本技术的横向立板和纵向立板采用阵列布置可以分隔成多个钢筋定位装置成形空间,进而可以一次成形多个钢筋定位装置,成形效率高;

20.3.纵向立板之间可以是平行连接也可以是八字形连接,进而可以和横向立板形成方向空腔或梯形空腔,进而可以浇筑出方形定位块或梯形定位块;

21.4.纵向立板之间的间距可以通过调节卡槽的间距进行调节,从而可以根据不同的需要制备尺寸不同的钢筋精确定位装置,适应范围广;

22.5.横向立板、纵向立板以及钢筋支撑板所述围成的区域,以及凹槽的内表面和所述柱状结构的外表面均设有隔离油涂层,便于生成钢筋精确定位装置后将制作模具脱离,拆卸便捷,节省时间效率高;

23.6.柱状结构的高度大于纵向立板的高度,便于识别钢筋的定位,不会因浇铸而将柱状结构封住,同时便于柱状结构的拆卸;

24.7,本技术提供了一种钢筋精确定位装置的制造模具,可以快速批量化制造可以精确定位钢筋的钢筋定位装置,制备效率高,便于工业化应用。

附图说明

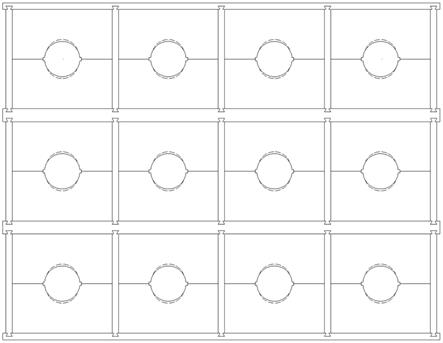

25.图1示意性示出本实施例中3行

×

4列的钢筋精确定位装置的制造模具的结构示意图;

26.图2示意性示出本实施例中图1对应的钢筋精确定位装置的制造模具的安装平台;

27.图3示意性示出本实施例中2行

×

2列的钢筋精确定位装置的制造模具的结构示意图;

28.图4a示意性示出本实施例中钢筋精确定位装置的模具左侧外围纵向立板的结构示意图;

29.图4b示意性示出本实施例中钢筋精确定位装置的模具内纵向立板的结构示意图;

30.图4c示意性示出了本实施例中钢筋精确定位装置的制造模具右侧外围纵向立板的结构示意图;

31.图5a示意性示出了本实施例中钢筋精确定位装置的制造模具外围横向立板的结构示意图;

32.图5b示意性示出了本实施例中钢筋精确定位装置的制造模具内部横向立板的结构示意图;

33.图6示意性示出了本实施例中钢筋精确定位装置的制造模具的钢筋支撑板的结构示意图;

34.图7a示意性示出了本实施例中钢筋精确定位装置的制造模具的左侧外围纵向立板的主视图;

35.图7b示意性示出了本实施例中钢筋精确定位装置的制造模具内部纵向立板的主视图;

36.图7c示意性示出了本实施例中钢筋精确定位装置的制造模具的右侧外围纵向立板的主视图;

37.图8a示意性示出了本实施例中钢筋精确定位装置的制造模具一外围横向立板的俯视图;

38.图8b示意性示出了本实施例中钢筋精确定位装置的制造模具的内部横向立板的俯视图;

39.图8c示意性示出了本实施例中钢筋精确定位装置的制造模具另一外围横向立板的俯视图。

40.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

41.a,c

‑

布置在外侧的纵向立板;b

‑

布置在内侧的纵向立板;d

‑

布置在外侧的横向立板;e

‑

布置在内侧的横向立板;f

‑

钢筋支撑板;g

‑

柱状结构。

具体实施方式

42.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

43.请参阅图1及图2,本实用新型提供了一种钢筋精确定位装置的制造模具,所述模具包括多个横向立板、多个纵向立板、多个钢筋支撑板以及钢平台。所述横向立板与所述纵向立板卡接。两相邻纵向立板相互平行或形成八字形排列,以使所述纵向立板与横向立板形成方格结构或梯形台结构。

44.如图5a和5b所示,横向立板较长,每两横向立板对应表面对应设有间隔相同或不同的多条卡槽。卡槽的截面形状优选为梯形或圆形,从而形成梯形槽或柱形槽。两横向立板优选为平行设置。

45.如图4a~4c所示,纵向立板竖向两端设有与所述卡槽匹配的卡槽接头,每一纵向立板分别与两对应横向立板上的卡槽连接,因此多个纵向立板通过所述卡槽接头连接于所述多个横向立板之间。

46.通过以上布置可以使得多个横向立板和多个纵向立板形成多个方格空腔或梯形空腔,每方格空腔或梯形空腔后期均可以浇筑成形一个钢筋精确定位装置。

47.以上布置可以看出,位于外围的横向立板由于只有一侧表面与纵向立板连接,而位于内部的横向立板的两侧表面均需要开设卡槽,因此,内部的横向立板的厚度会大于外围的横向立板的厚度。

48.钢筋支撑板包括对称的两块竖板和柱状结构,其设于两纵向立板之间,相对的两个纵向立板的内表面分别连接一个钢筋支撑板。钢筋支撑板竖直连接于纵向立板的内表面的中间位置,钢筋支撑板的另一端设有凹槽,因此相对的两钢筋支撑板的凹槽相对。所述凹槽为u字形或y字形,所述柱状结构的表面设有与所述u字形或y字形凹槽配合的凸起。钢筋支撑板沿纵向立板的竖向中心线焊接在竖向支板上,对应的凹槽的夹口尺寸依据钢筋的纵肋尺寸设置,其用于将竖向放置的柱状结构固定在模具内的准确位置。

49.所述柱状结构的表面与待定位钢筋的外形相同,所述柱状结构卡接在钢筋支撑板的凹槽上。所述凹槽的内表面以及所述柱状结构的外表面设有隔离油涂层,便于后期拆卸和剥离。

50.所述柱状结构为钢筋精确定位装置的使用对象,柱状结构的规格尺寸和柱状结构的实际使用时保护层厚度要求是上述横向立板、纵向立板以及钢筋支撑板的尺寸设计的基础。

51.钢平台为标准q275高碳钢材质,如图2所示,钢平台表面预置槽体,槽体的长度、宽度与上述采用的纵向立板、横向立板以及钢筋支撑板的截面形状和尺寸相同,深度为100mm。

52.所述纵向立板、横向立板以及钢筋支撑板均采用标准q275高碳钢制成,强度高,焊接性能好。

53.所述钢筋精确定位装置的制造模具制备钢筋精确定位装置的操作步骤为:

54.步骤1:将横向立板、纵向立板、钢筋支撑板依次卡接,并插入固定在钢平台表面的额对应凹槽内,对连接部位进行处理形成紧密连接;

55.步骤2:将柱状结构沿钢筋支撑板顶部的夹口位置由上向下插入对应凹槽内;柱状结构的长度优选为高于立板高度100mm左右;

56.步骤3:在已固定的横向立板、纵向立板、钢筋支撑板的内侧表面以及柱状结构的外侧表面均匀涂隔离油涂层,便于后期浇筑混凝土成品的脱模和模具的拆除;

57.步骤4:向安装固定在模具内浇筑搅拌好的细实高强度混凝土浆,并进行振捣,使混凝土浆面略低于立板顶面,然后抹平混凝土浆面进行混凝土养护;

58.步骤5:养护完成后,用木锤轻轻敲击横向立板、纵向立板,使混凝土成品脱离立板内表面,然后拆除横向立板和纵向立板;

59.步骤6:用木锤轻轻敲击柱状结构上部,使混凝土成品与柱状结构脱离,完成脱模过程,同一柱状结构两侧的混凝土成品为一组;

60.步骤7:对每组混凝土成品进行等距切割加工,间距依据实际要求设定,最终形成钢筋精确定位装置成品。

61.实施例

62.如图1所示为安装固定后的钢筋精确定位装置的制造模具的平面示意图,图2为与图1对应的钢平台槽体布置图。在钢平台上将纵向立板、横向立板与钢筋支撑板固定后,在钢模具上形成一个个混凝土竖向浇筑单元。在图1和图2的实施例中采用3行

×

4列的设计规格对模具平面布置和钢平面槽体布置进行说明,在图3中采用2行

×

2列的设计规格对浇筑混凝土的模具整体结构示意图进行表示。在钢模具实际应用时,根据钢筋定位装置需求可设计浇筑单元规格为m行

×

n列的钢模具,m、n值不宜过大,避免增大模具安装操作的难度、

浇筑振捣混凝土浆的难度以及后期脱模难度。

63.需要注意,如图3所示为沿竖直方向浇筑混凝土的模具结构,在每个混凝土浇筑单元内浇筑混凝土。同样地,可将柱状结构设计为水平方向布置,纵向立板、横向立板以及钢筋支撑板结构调整连接方式,是模具结构沿水平方向浇筑混凝土。

64.图4a~图4c为纵向立板和钢筋支撑板的结构连接图,其中图4a和图4c为布置在外侧的纵向立板a,c,图4b为布置在内侧的纵向立板b。图5a为布置在外侧的横向立板d的结构示意图,图5b为布置在内侧的横向立板e的结构示意图。图6为钢筋支撑板f的结构示意图,柱状结构g卡接于钢筋支撑板f端部的凹槽内。安装钢模具时,在每一行最外侧布置如图4a和4c所示的纵向立板,在内部布置如图4b所示的纵向立板的数量为“n

‑

1”个,与之匹配的外侧的横向立板d和内侧的横向立板e的尺寸规格与纵向立板一一对应布置,其中,首尾两行各布置一个外侧的横向立板d,布置在内侧的横向立板的数量为“m

‑

1”个。

65.然后将柱状结构插入两钢筋支撑板(如图6所示)之间。

66.实施例2

67.本实施例中柱状结构的直径为22mm,采用2行

×

2列的浇筑单元规格,对钢模具的具体结构尺寸和使用步骤进行说明。本实施例中纵向立板、横向立板和钢筋支撑板的材料优选为相同,本实施例中均采用标准q275高碳钢材质。

68.其中,如图7a~7c所示,纵向立板主截面长度为62mm,宽度为4mm,高度为200mm,两端梯形槽口截面长度为2mm,外沿宽度为4mm,两底角均为60

°

,高度为200mm。

69.钢筋支撑板用于夹住固定柱状结构的竖板,依据直径为22mm的钢筋确定柱状结构尺寸,将钢筋支撑板顶部夹口设置为底长2mm、两翼长1mm的“u”型槽口,钢筋支撑板的竖板为0.5mm厚度的高强度钢板。

70.如图8a~8c所示,横向立板长度为140mm,外侧横向立板截面宽度为4mm,在其向内一侧设置梯形卡槽,卡槽截面内部宽度为4mm,槽口截面宽度为2mm,卡槽两底角均为60

°

;内部横向立板截面宽度为8mm,在其两侧均设置梯形卡槽,卡槽尺寸同上。

71.该钢筋精确定位装置的具体操作步骤为:

72.步骤1:将图7a~7c以及图8a~8c的横向立板和纵向立板依次卡接,插入固定在钢平台表面的对应槽体内,对连接部位进行处理形成密实连接;

73.步骤2:将直径为22mm的柱状结构沿钢筋支撑板的凹槽由上向下插入固定于对应凹槽内,柱状结构的长度高于立板高度100mm左右;

74.步骤3:在已固定的横向立板、纵向立板、钢筋支撑板的内部以及柱状结构的外侧均匀涂抹隔离油涂层,便于后期浇筑混凝土成品的脱模和模具的拆除;

75.步骤4:向安装固定的模具内浇筑搅拌好完毕的细实高强度混凝土浆,纵向立板并进行振捣,使混凝土浆面略低于立板顶面10~20mm,然后抹平混凝土浆面,进行混凝土养护;

76.步骤5:养护完成后,用木锤轻轻敲击横向立板、纵向立板,使混凝土成品脱离立板内表面,然后拆除横向立板和纵向立板;

77.步骤6:用木锤轻轻敲击柱状结构上部,使混凝土成品与柱状结构脱离,完成脱模过程,同一柱状结构两侧的混凝土成品为一组;

78.步骤7:对每组混凝土成品进行等距切割,间距依据实际要求设定,最终形成钢筋

定位装置成品。

79.综上所述,本技术的钢筋精确定位装置的制造模具可以快速制备出可以精确定位钢筋的钢筋定位装置,实现批量化生产和工业化应用。

80.以上为本实施例的模具的具体尺寸的一示例而已,针对其他规格的钢筋可进行设计符合规范要求的模具规格尺寸以及操作步骤。

81.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。