1.本发明涉及植物绝缘油酸值降低处理技术领域,具体涉及一种以小桐子油为原料的植物绝缘油脱酸工艺方法。

背景技术:

2.脱酸作为油脂精炼工艺中的一个重要工序,能有效脱除毛油中的游离脂肪酸,同时去除一些色素磷脂等杂质,是影响油品质量和损耗的关键工艺之一。已有研究表明,小桐子油水解后各类主要脂肪酸的占比大致为:油酸(35.27%)、亚油酸(40.51%)、十五酸(15.82%)和硬脂酸(8.41%),其中单不饱和脂肪酸含量占比较高,是制备植物绝缘油的优选。然而,精练小桐子油的酸值多在5gkoh

·

(g油)

‑1左右,较高的酸值是其难以适用于变压器油的关键因素之一。小桐子油的酸值较高则是因为其中含有多种油溶性的单不饱和、双不饱和和多不饱和游离脂肪酸。

3.一般植物油脱酸采用氢氧化钠溶液进行碱中和反应,但是它会使部分中性油皂化,并且中和反应中生成的皂角沉降速度慢,导致反应周期长,水洗油损耗增多;且这种方法脱酸效率有限,若想将酸值降到极低,需进行长时间碱炼或多次碱炼,会增加中性油的损耗,造成不必要的浪费。有相关报道提出可以用碳酸钠代替氢氧化钠,它是一种弱碱性盐类,不易发生中性油的皂化,并且中和过程中,皂角沉降速率快,但是其反应生成大量二氧化碳气体,易造成溢锅,增加工艺控制难度。

4.在中国专利文献cn110669583a中,提出用乙醚—乙醇混合溶液对菜籽油进行萃取脱酸,当酸值降低到一定程度后用碱性活性白土进行吸附脱酸,从而降低绝缘油酸值而减少皂角的产生,但是这种方法脱酸效率低,溶剂用量大,甘油酯损耗大,难以进行大范围推广。

5.在中国专利文献cn104087337a中,提出配置复合催化剂催化高酸价燃油与一种或多种小分子醇类物质酯化反应来降低燃油的酸值的方法。复合催化剂为两种酸,一种为硫酸、氨基苯磺酸、对甲基苯磺酸、磷酸中的至少一种,另一种为氯化锌、氯化铁、氯化铝、四氯化钛、氯化亚锡、三氟化硼中的一种。这种操作方法能在一个较低温度下催化进行酯化反应。但是这种方法适用于制备燃油,酯化反应后的油酸值程度达不到植物绝缘油的要求,因此不能适用于小桐子为原料的植物绝缘油的脱酸。

6.要得到符合国标规定的小桐子植物绝缘油,降低它的酸值使其符合行业标准是关键。普通加入naoh中和脱酸的方法产生大量皂角,反应周期长,产生大量废水污水且损耗中性油。现已提出的加醇酯化的脱酸方法也存在以下不足:(1)脱酸方法针对于其他植物油,对小桐子的脱酸效果研究未知。(2)脱酸效果较好,但其脱酸过后的植物油酸值仍然偏高,难以达到植物绝缘油的行业标准。

7.因此,需要采用一种新的植物绝缘油脱酸方法,该方法能显著降低以小桐子为原料的植物绝缘油的酸值,提高油品质量。

技术实现要素:

8.本发明要解决的技术问题是,提供一种以小桐子油为原料的植物绝缘油脱酸工艺方法,。

9.为了解决上述技术问题,本发明采用的技术方案是,该以小桐子油为原料的植物绝缘油脱酸工艺方法,具体步骤包括:

10.s1原料选择:脱色后的小桐子油;

11.s2酯化反应:在小桐子油中不加任何催化剂,再加入超量的醇,以微通道接触代替机械搅拌进行酯化反应;

12.s3减压蒸馏:所述步骤s2酯化反应结束后,减压蒸馏去除过量的醇,取样测试产品的酸值。

13.采用上述技术方案,采用加醇酯化的方式降低小桐子植物绝缘油的酸值,从而提高植物绝缘油的性能并充分利用小桐子油自身带有的酸和水解产生的脂肪酸作为催化剂,水解产生的脂肪酸与自身带有的小分子酸相互溶解,增加酸催化剂与油的相容性和催化性能。小桐子油水解产生的脂肪酸分子与甲醇发生酯化反应生成无腐蚀的酯类物质从而降低植物绝缘油的酸性。

14.作为本发明的优选技术方案,所述步骤s2中,进行酯化反应的反应时间为3

‑

4h。

15.作为本发明的优选技术方案,在所述步骤s2中,醇油质量比为1.5:1

‑

3.5:1。

16.作为本发明的优选技术方案,在所述步骤s2中,进行酯化反应的反应温度为80

‑

90℃。

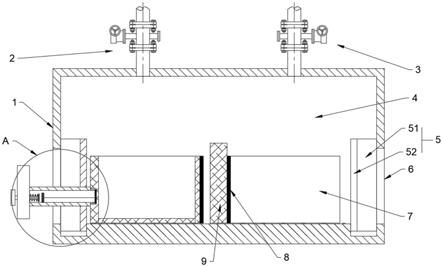

17.作为本发明的优选技术方案,所述步骤s2中,微通道流速控制在0.1

‑

2m/s。

18.作为本发明的优选技术方案,所述步骤s3中,脱酸过后的小桐子油颜色清澈透明、无异味的,且其酸值由5gkoh

·

(g油)

‑1降至0.05mgkoh

·

(g油)

‑1;所述步骤s2中,85℃条件下以1300r/min在微通道内控制流速0.2m/s,反应3h;加入的醇为环戊醇。

19.作为本发明的优选技术方案,所述步骤s3中,脱酸过后的小桐子油颜色清澈透明、无异味的,且其酸值由5gkoh

·

(g油)

‑1降至0.035mgkoh

·

(g油)

‑1;所述步骤s2中,在45℃条件下以1800r/min,控制微通道内流速1m/s,搅拌3.5h,加入的醇为烯醇。

20.与现有技术相比,本发明的有益效果是:提出的加醇无催化剂酯化脱酸的方法,不仅反应物温度低,脱酸效果也好,而且相比传统的碱炼脱酸,简化了脱酸过程,减少了皂角的产生并且充分利用了小桐子油水解产生的脂肪酸。相比传统酯化反应用浓硫酸作为催化剂,不仅会氧化碳碳双键,破坏植物油成分,后续工序复杂,还会使植物油碳化变黑。结合微通道增加接触反应,使植物油与醇进行酯化反应脱酸效果良好,为进一步制备低酸值的小桐子绝缘油做好充分的准备。

具体实施方式

21.本实施例的以小桐子油为原料的植物绝缘油脱酸工艺方法,植物绝缘油为小桐子油,具体步骤包括:

22.s1原料选择:脱色后的小桐子油;

23.s2酯化反应:在小桐子油中不加任何催化剂,再加入超量的醇,以微通道接触代替机械搅拌进行酯化反应;

24.s3减压蒸馏:所述步骤s2酯化反应结束后,减压蒸馏去除过量的醇,取样测试产品的酸值。

25.所述步骤s2中,进行酯化反应的反应时间为3

‑

4h。

26.在所述步骤s2中,醇油质量比为1.5:1

‑

3.5:1。

27.在所述步骤s2中,进行酯化反应的反应温度为80

‑

90℃。

28.所述步骤s2中,微通道流速控制在0.1

‑

2m/s。

29.具体的,在实施例1中,在一份50g的小桐子油中加入100g环戊醇,在85℃条件下以1300r/min在微通道内控制流速0.2m/s,反应3h;减压蒸馏除去过量的甲醇即可得到脱酸过后的小桐子油;脱酸过后的小桐子油颜色清澈透明、无异味的,且其酸值由5gkoh

·

(g油)

‑1降至0.05mgkoh

·

(g油)

‑1。

30.实施例2:在一份50g的小桐子油中加入125g烯醇,在45℃条件下以1800r/min,控制微通道内流速1m/s,搅拌反应3.5h。减压蒸馏除去过量的烯醇即可得到脱酸过后的小桐子油;脱酸过后的小桐子油颜色清澈透明、无异味的,且其酸值由5gkoh

·

(g油)

‑1降至0.035mgkoh

·

(g油)

‑1。

31.最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。