1.本发明涉及复合纤维、其制造方法、以及含有该复合纤维的热粘合无纺布、吸收性物品用表面片材及吸收性物品。

背景技术:

2.对于使用了熔点不同的两种热塑性树脂的复合纤维,存在各种各样的纤维。在复合纤维中,在纤维的外侧配置有两种热塑性树脂中的熔点更低的热塑性树脂(其树脂成分被称为鞘成分)、在纤维的内侧配置有熔点更高的另一个热塑性树脂(其树脂成分被称为芯成分)的芯鞘型复合纤维已知为如下纤维:通过使用热风处理机、加热了的金属辊而使配置于纤维的外侧的热塑性树脂熔融,从而能够与其他纤维容易地粘接。含有这样的芯鞘型复合纤维的纤维网通过使上述鞘成分熔融,与其他纤维容易地粘接。如此获得的热粘合无纺布成为蓬松性、柔软性优异的无纺布,因此,不仅使用于生理用卫生巾、纸尿布等吸收性物品中的表面片材、构成吸收性物品的外侧部分的背片材,也在各种人用擦拭片材、各种物用擦拭片材、医疗用品、化妆品、各种吸收材料(例如有吸收漏出来的油的油吸收材料)、液体过滤器、空气过滤器的过滤材这样的各种过滤材料等广泛的用途中使用。

3.在热粘合无纺布的用途中的吸收性物品的表面片材、背片材、化妆品浸渗皮肤包覆片材等使用热粘合无纺布时与人的肌肤直接接触的用途中,要求热粘合无纺布具有更柔软、更光滑的触感。因此,要求用于热粘合无纺布的复合纤维更加缩小单纤维纤度。

4.在制造热粘合无纺布时,制造含有复合纤维的纤维网的方法存在多种,如下方法较普遍:为了获得蓬松且柔软的热粘合无纺布,通过干式法、更具体而言以梳毛法制造含有复合纤维的纤维网,对所获得的纤维网进行热处理,从而使纤维网所含有的复合纤维的鞘成分熔融并使纤维彼此粘接。不过,在以梳毛法制造纤维网的情况下,纤维的直径(纤维的单纤维纤度)越小,该纤维的梳毛机通过性越降低,无纺布的生产率越容易降低。作为其原因,可列举出如下原因:通过梳毛机的纤维成为单纤维纤度(直径)更小的纤维,从而纤维的弹性(硬挺度)变小,在以梳毛机形成纤维网时,纤维彼此在梳毛机内部缠络,易于产生被称为粒结的粒状的纤维块。

5.另外,通常对以梳毛机制作纤维网的纤维赋予了锯齿状的卷缩形状,以便提高梳毛机内部的通过性,容易地形成纤维网。复合纤维是赋予所期望的卷缩数而制造的,但这些纤维以强烈压缩着的状态被捆包而出货,因此成为被长时间压缩着的状态。此外,在使用出货了的复合纤维时,从压缩着的复合纤维的块一点一点地刨取纤维,将纤维投入梳毛机而形成纤维网,在这些工序中较强的力也作用于纤维。因此,在制造纤维时,即使赋予了所期望的卷缩数的卷缩,有时由于压缩状态下的长期保管和无纺布制造时在开纤工序中所施加的力,卷缩的形状也会走样。卷缩的形状走样了的纤维在梳毛机内部未被梳毛辊并丝,也难以与其他纤维缠络,因此,在梳毛机内部成为未与梳针缠络而飞舞的、所谓的“飞扬”的状态,无纺布的生产率降低。若纤维的单纤维纤度变小、即纤维的直径变小,则压缩状态长期

持续或者在向梳毛机投入之前的开纤工序、混棉工序中较强的力施加于纤维,从而卷缩的形状容易走样,出于这点考虑,也要求梳毛机通过性的改良。

6.此外,用于吸收性物品等卫生材料、医疗用品的热粘合无纺布为了给使用者带来清洁感,通常要求外观较白。另外,在用于吸收性物品的无纺布中,用于与穿戴者的肌肤接触的面的表面片材除了要求不仅外观较白、快速地吸收排出到体外的血液(经血)、尿、具有流动性的便等排泄物之外,还要求难以从表面看到所吸收的血液、排泄物的所谓的隐蔽性。出于提高热粘合无纺布的外观的白度、或提高热粘合无纺布的隐蔽性的目的,复合纤维使用混有二氧化钛(也简称为氧化钛)、氧化锌等无机填料(白色颜料)的热塑性树脂而制造。无机填料作为异物发挥作用,因此,含有无机填料的合成纤维不仅可纺性容易降低,而且单纤维强度和纤维的弹性降低,因此,在以梳毛机开纤时,容易产生粒结、飞扬。如此,由于随着设为细纤度而产生的梳毛机通过性的降低、以及随着无机填料的添加而产生的梳毛机通过性的降低,在细纤度(小于2.0dtex)的复合纤维中,要求细纤度化以及梳毛机通过性的改良。

7.另外,在将使用了细纤度的复合纤维的热粘合无纺布用作性能的提高特别显著的吸收性物品用片材的情况下,要求进一步改善热粘合无纺布的蓬松性和通液性。具体而言,细纤度的复合纤维易于成为纤维径较小的纤维,因此,存在含有该复合纤维的热粘合无纺布在与以往的复合纤维(即、纤度是2.0dtex以上的复合纤维)相比较、所获得的热粘合无纺布的体积(比容积)差的倾向。在热粘合无纺布的体积较小的情况下,有可能无法获得作为吸收性物品用片材所期望的触感,该倾向在吸收性物品的表面片材、背片材中变得显著。另外,含有细纤度的复合纤维的热粘合无纺布不仅如前述这样存在无纺布的体积不足的可能性,而且纤维较细,体积难以变大,因此,含有该细纤度的复合纤维的纤维层在构成纤维层的纤维与纤维之间存在的空隙较少,有可能成为过于致密的纤维层。在吸收性物品用表面片材中,若与肌肤接触的面变得过于致密,则血液、尿这样的液体在该纤维层中通过时花费时间,有可能通液性恶化,或发生使血液、尿这样的液体残留于片材上的液体残留。

8.作为复合纤维,迄今为止提出了种种方案。在专利文献1中,公开了通过下述制法而制作的热粘合性复合纤维,在该制法中,为了调整热粘合性复合纤维的纤度和卷缩率、卷缩数的最大值、最小值之差等,在卷缩赋予前将纤维束加热到规定温度,之后在喷射精加工油剂并冷却了之后,赋予卷缩。不过,在专利文献1所公开的技术内容中,除了限制生产设备、制造条件之外,实际上所获得的热粘性纤维的纤度是2.4~3.4dtex,为了触感的改良,要求进一步的细纤度化。在专利文献2中,公开了以固有粘度0.3~0.55的对苯二甲酸烷二醇酯为芯成分的复合纤维。专利文献2所记载的复合纤维获得了纤度小于1.1dtex的复合纤维,但使用固有粘度特别低的低粘度的对苯二甲酸烷二醇酯,因此,能够使用的对苯二甲酸烷二醇酯树脂受到限制。此外,该复合纤维是在形成了无纺布时的手撕性具有特征的复合纤维,只要是卫生材料用的热粘合无纺布、面罩、过滤材料这样的用途,纤维、使用该纤维而获得的无纺布的机械强度就有可能不足。

9.在专利文献3中公开有热熔融粘合性复合纤维,该复合纤维包含:含有聚酯系树脂第1成分和聚烯烃系树脂,在使纤维断裂时断裂做功量是1.6cn

·

cm/dtex以上,断裂强度(cn/dtex)与断裂伸长率(%)之比是0.005~0.040([cn/dtex]/[%])。不过,对于专利文献3所记载的热熔融粘合性复合纤维,可知纤维的伸长率均较大(100%~),位易于伸长且柔

软的状态(专利文献3的实施例1~5)。因此,在对纤维沿着纤维轴向施加了拉伸力的情况下,纤维本身伸长,从而能够耐受力,但纤维本身为易于伸长的、柔软的状态,因此,通过从各个方向施加力而歪扭,通过与其他纤维缠络,有可能在梳毛机中易于产生粒结。此外,单纤维强度较小,因此,在使所获得的热熔融粘合性复合纤维形成纤维网时,纤维网的弹性、刚性不足,从而也有可能在操作性上产生问题。

[0010]

在专利文献4、5中公开了芯树脂由聚酯树脂构成、鞘成分由聚烯烃树脂构成的复合纤维。在专利文献4中公开了以在赋予卷缩时将纤维束的温度设为恒定的温度的方法制造的内容,在专利文献5中公开了将芯成分设为固有粘度是0.60~0.75的聚酯系树脂、向芯成分添加7~12质量%的无机粒子而获得的复合纤维。不过,专利文献4、5所记载的复合纤维的纤度均是2.3~2.5dtex,为了触感的改良,要求进一步的细纤度化。此外,在专利文献4、5中未研究梳毛机通过性等形成无纺布时的工序性等。

[0011]

现有技术文献

[0012]

专利文献

[0013]

专利文献1:日本特开2013

‑

133571号公报

[0014]

专利文献2:日本特开2014

‑

201855号公报

[0015]

专利文献3:日本特开2018

‑

172827号公报

[0016]

专利文献4:日本特开2018

‑

135622号公报

[0017]

专利文献5:日本特开2018

‑

159151号公报

技术实现要素:

[0018]

发明所要解决的课题

[0019]

本发明是鉴于上述实际情况而完成的,提供一种复合纤维、其制造方法、以及含有该复合纤维的热粘合无纺布、吸收性物品用表面片材、及吸收性物品,该复合纤维虽然是以往没有的细纤度(小于2.0dtex)的复合纤维,但梳毛机通过性良好,具有光滑的触感,并且能够获得粘接强度高的热粘合无纺布。

[0020]

用于解决课题的手段

[0021]

本发明涉及复合纤维,其特征在于,其是含有芯成分和鞘成分的复合纤维,所述芯成分和所述鞘成分实质上配置成同心圆状,所述芯成分与所述鞘成分的复合比以芯成分与鞘成分的体积比(芯成分/鞘成分)计是30/70~70/30,单纤维纤度是0.6dtex以上且小于2.0dtex,所述芯成分含有60质量%以上的聚酯树脂,所述鞘成分含有60质量%以上的高密度聚乙烯,所述高密度聚乙烯的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下,对所述鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸是20.0nm以上且50.0nm以下,通过差示扫描量热分析(dsc)测定的所述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)是145.0mj/mg以上。

[0022]

本发明还涉及复合纤维的制造方法,其包括下述工序:将含有60质量%以上的聚酯树脂的芯成分在纺丝温度280℃以上且380℃以下的温度下挤出的工序;将含有60质量%以上的高密度聚乙烯的鞘成分在纺丝温度250℃以上且350℃以下的温度下挤出的工序,该高密度聚乙烯的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下;以芯成分与鞘成分的体积比(芯成分/鞘成分)计为30/70~70/30

的方式,向复合型喷嘴供给所述芯成分和所述鞘成分的工序,该复合型喷嘴以在纤维截面中鞘成分覆盖复合纤维的表面、且芯成分和鞘成分实质上成为同心圆状的方式配置;将由挤出的所述芯成分和所述鞘成分构成的熔融状态的未拉伸纤维一边以牵伸比为600以上且1500以下的方式牵引,一边进行冷却,获得所述芯成分和所述鞘成分凝固而成的、单纤维纤度是1.8dtex以上且4.5dtex以下的未拉伸纤维束的工序;以70℃以上且120℃以下的温度将所述未拉伸纤维束拉伸到1.6倍以上且3.6倍以下,获得单纤维纤度是0.6dtex以上且小于2.0dtex的拉伸纤维束的工序;向所述拉伸纤维束赋予纤维处理剂的工序;对赋予了纤维处理剂的拉伸纤维束,以水蒸气为介质而将拉伸纤维束的表面加热到60℃以上的工序;对表面的温度成为60℃以上的所述拉伸纤维束赋予卷缩的工序;以及使赋予了卷缩的拉伸纤维束干燥的工序。

[0023]

本发明还涉及热粘合无纺布,该热粘合无纺布含有25质量%以上的所述的复合纤维,至少一部分的所述复合纤维由鞘成分粘接。

[0024]

本发明还涉及吸收性物品用表面片材,其是包含所述复合纤维的吸收性物品用片材,其包括与肌肤抵接的第1纤维层和与所述第1纤维层邻接的第2纤维层,其中,所述第1纤维层是含有50质量%以上的第1芯鞘型复合纤维的纤维层,所述第1芯鞘型复合纤维是所述复合纤维,所述第2纤维层是含有50质量%以上的第2芯鞘型复合纤维的纤维层,所述第2芯鞘型复合纤维是下述芯鞘型复合纤维:芯成分含有聚酯树脂,鞘成分含有具有比所述聚酯树脂的熔点低50℃以上的熔点的热塑性树脂,单纤维纤度是2.2dtex以上且7dtex以下,所述第1芯鞘型复合纤维和所述第2芯鞘型复合纤维的至少一部分通过所述第1芯鞘型复合纤维和所述第2芯鞘型复合纤维的鞘成分热粘接。

[0025]

本发明还涉及吸收性物品,其包括所述热粘合无纺布、或者所述吸收性物品用表面片材。

[0026]

发明效果

[0027]

本发明的复合纤维是包括芯成分和鞘成分的复合纤维,上述复合纤维是如下复合纤维:上述芯成分和上述鞘成分实质上配置成同心圆状,上述芯成分与上述鞘成分的复合比以芯成分与鞘成分的体积比(芯成分/鞘成分)计是30/70~70/30,单纤维纤度是0.6dtex以上且小于2.0dtex,上述芯成分含有60质量%以上的聚酯树脂,上述鞘成分含有60质量%以上的高密度聚乙烯,上述高密度聚乙烯的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下,对构成上述复合纤维的鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸是20.0nm以上且50.0nm以下,通过差示扫描量热分析(dsc)所测定的上述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)为145.0mj/mg以上。该复合纤维的单纤维纤度是0.6dtex以上且小于2.0dtex,从而成为单纤维纤度比以往的复合纤维小、纤维径较小的纤维,在形成热粘合无纺布这样的纤维集合物时,不仅其表面具有光滑且柔软的触感,而且是细纤度,从而促进光的漫反射、散射,易于增加纤维集合物的外观的白度,通过适度地添加无机填料,纤维集合物的外观的白度、隐蔽性提高。该复合纤维的上述芯成分和上述鞘成分实质上配置成同心圆状,芯成分与上述鞘成分的复合比以芯成分与鞘成分的体积比(芯成分/鞘成分)计是30/70~70/30,从而在复合纤维表面均匀地存在鞘成分,使纤维彼此容易地热粘接,能够提供粘接强度高的热粘合无纺布。

[0028]

另外,该复合纤维的构成复合纤维的表面的鞘成分所含有的高密度聚乙烯的结晶

化和结晶的生长发展,具体而言,对该鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸为20.0nm以上且50.0nm以下。除此之外,通过差示扫描量热分析(dsc)所测定的上述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)为145.0mj/mg以上。关于复合纤维表面的鞘成分所含有的高密度聚乙烯,认为结晶从对[110]面所测定的微晶尺寸生长。并且认为:该鞘成分所含有的高密度聚乙烯的熔解热量(δh

pe

‑

hd

)为145.0mj/mg以上,因此,结晶化发展。鞘成分所含有的高密度聚乙烯满足上述微晶尺寸和熔解热量的范围,从而复合纤维的鞘成分成为含有结晶的生长和结晶化这两者发展的高密度聚乙烯的树脂成分,该鞘成分如壳那样覆盖复合纤维的表面,从而本发明的复合纤维即使是纤维径较细、纤度较小的纤维,也呈现充分的强度和弹性,因此认为:纤维彼此扭结而过量地缠络、在梳毛工序中粒结多发的情况被减少。不过,本发明并不由该推定限制。

附图说明

[0029]

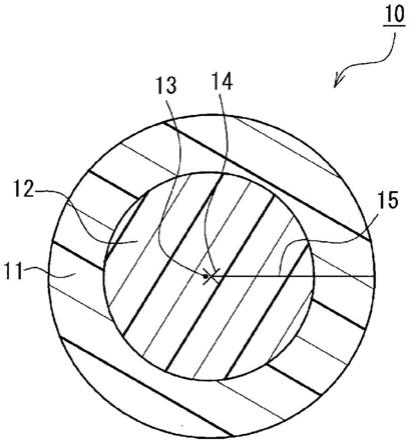

图1是表示本发明的一实施方式中的复合纤维的纤维截面的截面示意图。

[0030]

图2a~b是表示本发明的一实施方式中的复合纤维的卷缩形态的示意图。

[0031]

图3是本发明的一实施方式的吸收性物品用表面片材的截面示意图。

具体实施方式

[0032]

本发明人等为了解决上述问题而进行了深入研究,结果发现:在芯成分中含有60质量%以上的聚酯树脂、在鞘成分中含有60质量%以上的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下的高密度聚乙烯的复合纤维中,通过将上述芯成分和上述鞘成分实质上配置成同心圆状,将芯成分与鞘成分的复合比以芯成分与鞘成分的体积比(芯成分/鞘成分)计设为30/70~70/30,将对上述鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸设为20.0nm以上且50.0nm以下,通过差示扫描量热分析(dsc)测定的上述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)设为145.0mj/mg以上,从而复合纤维整体的刚性变高,即使是单纤维纤度小于2.0dtex的细纤度的复合纤维,梳毛机通过性也良好,形成热粘合无纺布时的触感和粘接强度优异,从而完成了本发明。

[0033]

(复合纤维)

[0034]

本发明的复合纤维是包含芯成分和鞘成分、且芯成分和鞘成分实质上配置成同心圆状的同心圆构造的芯鞘型复合纤维:。

[0035]

(芯成分)

[0036]

本发明的复合纤维的芯成分含有60质量%以上的聚酯树脂。芯成分优选含有75质量%以上的聚酯树脂,更优选含有85质量%以上,特别优选含有90质量%以上。上述芯成分所含有的聚酯树脂的上限并没有特别限定,在芯成分中,也可以是树脂成分全部成为聚酯树脂的构成,即,在芯成分中,也可以是除了后述的无机填料等之外的、热塑性树脂全部为聚酯树脂的构成。上述芯成分所含有的聚酯树脂既可以是1种,也可以是两种以上。

[0037]

作为聚酯树脂,并没有特别限定,但优选是具有比后述的鞘成分所含有的高密度聚乙烯的熔点高50℃以上的熔点的聚酯树脂。通过使聚酯树脂的熔点比鞘成分所含有的高密度聚乙烯的熔点高50℃以上,不仅熔融纺丝时的可纺性提高,而且所获得的复合纤维的单纤维强度和含有复合纤维的热粘合无纺布的强度成为适度。更优选聚酯树脂是具有比鞘

成分所含有的高密度聚乙烯的熔点高80℃以上的熔点的聚酯树脂,进一步优选是具有比鞘成分所含有的高密度聚乙烯的熔点高100℃以上的熔点的聚酯树脂。

[0038]

作为聚酯树脂,没有特别限定,能够使用脂肪族聚酯树脂、芳香族聚酯树脂中任一个。作为聚酯树脂,可列举出聚乳酸(pla)、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸丙二醇酯(ptt)、聚萘二甲酸乙二醇酯(pen)等。聚酯树脂是具有比鞘成分所含有的高密度聚乙烯的熔点高优选50℃以上、更优选80℃以上的熔点的聚酯树脂,因此优选是芳香族聚酯树脂,更优选是从由聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸丙二醇酯组成的组中选择的至少一种聚酯树脂。上述芯成分特别优选含有60质量%以上的聚对苯二甲酸乙二醇酯作为聚酯树脂。这是因为,与聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯相比较,聚对苯二甲酸乙二醇酯较廉价,而且树脂本身具有较高的刚直性,对纤维赋予硬挺度,因此,所获得的复合纤维虽然是小于2.0dtex的细纤度,但具有适度的刚直性,易于变成复合纤维的梳毛机通过性良好的纤维。

[0039]

在上述芯成分含有60质量%以上的聚对苯二甲酸乙二醇酯的情况下,优选上述聚对苯二甲酸乙二醇酯的固有粘度大于0.55dl/g大且为0.75dl/g以下。固有粘度也被称为极限粘度,依赖于聚对苯二甲酸乙二醇酯的分子量。在聚对苯二甲酸乙二醇酯的固有粘度是0.55dl/g以下时,聚对苯二甲酸乙二醇酯的分子量较小,因此,有可能成为芯成分的强度、刚性不足、所获得的复合纤维的单纤维强度较小的纤维,或者成为复合纤维难以维持卷缩形状的纤维。另一方面,若固有粘度超过0.75dl/g,则使聚对苯二甲酸乙二醇酯熔融时的粘度变得过高,从而熔融纺丝时的可纺性有可能降低。优选聚对苯二甲酸乙二醇酯的固有粘度是0.58dl/g以上且0.70dl/g以下,更优选是0.60dl/g以上且0.68dl/g以下。

[0040]

上述聚对苯二甲酸乙二醇酯树脂的数均分子量并没有特别限定,优选所述芯成分所含有的聚对苯二甲酸乙二醇酯树脂的数均分子量是2500以上且6500以下。通过芯成分的聚对苯二甲酸乙二醇酯的数均分子量满足上述范围,芯成分成为具有适度的弹性的树脂成分,因此,即使所获得的复合纤维是小于2.0dtex的细纤度,也易于成为如下纤维:不仅梳毛机通过性良好,而且含有复合纤维的热粘合无纺布触感优异。更优选聚对苯二甲酸乙二醇酯树脂的数均分子量是3000以上且6000以下,特别优选是3500以上且5500以下。

[0041]

上述聚对苯二甲酸乙二醇酯树脂的重均分子量并没有特别限定,优选所述芯成分所含有的聚对苯二甲酸乙二醇酯树脂的重均分子量是6000以上且18000以下。通过芯成分的聚对苯二甲酸乙二醇酯的重均分子量满足上述范围,芯成分成为具有适度的弹性的树脂成分,因此,所获得的复合纤维即使是小于2.0dtex的细纤度,也易于成为如下纤维:不仅梳毛机通过性良好,含有复合纤维的热粘合无纺布的触感优异。聚对苯二甲酸乙二醇酯树脂的重均分子量更优选是8000以上且15000以下,特别优选是9000以上且14000以下。

[0042]

在本发明中,准备数均分子量(mn)是2500以上且27000以下、重均分子量(mw)是6000以上且80000以下的聚对苯二甲酸乙二醇酯作为原料,以后述的纺丝温度进行熔融纺丝而形成复合纤维的芯成分,由此复合纤维的芯成分所含有的聚对苯二甲酸乙二醇酯易于满足上述的各种平均分子量,所以优选。或者,准备固有粘度(也称为iv值)大于0.55dl/g且为0.8dl/g以下、优选是0.55dl/g以上且0.75dl/g以下、更优选是0.6dl/g以上且0.7dl/g以下的聚对苯二甲酸乙二醇酯作为原料,以后述的纺丝温度进行熔融纺丝而形成复合纤维的芯成分,由此复合纤维的芯成分所含有的聚对苯二甲酸乙二醇酯易于满足上述的各种平均

分子量,所以优选。

[0043]

上述芯成分只要是不有损本发明的作用的范围,就可以含有上述聚酯树脂以外的热塑性树脂。作为上述聚酯树脂以外的热塑性树脂,没有特别限定,例如可列举出聚烯烃树脂、聚酰胺树脂、聚碳酸酯、聚苯乙烯等。

[0044]

另外,只要是本发明的效果不受阻碍、且不对纤维的生产率、纤维集合物的生产率、热粘性、触感造成影响的范围,就可向上述芯成分中添加公知的各种添加剂。作为能够向上述芯成分中添加的添加剂,可列举出公知的结晶成核剂、防静电剂、颜料、亚光剂、热稳定剂、光稳定剂、阻燃剂、抗菌剂、润滑剂、增塑剂、柔软剂、抗氧化剂、紫外线吸收剂等。这样的添加剂优选以占有芯成分的整体质量的10质量%以下的量的方式包含于芯成分中。

[0045]

(鞘成分)

[0046]

在本发明的复合纤维中,鞘成分含有60质量%以上的高密度聚乙烯。在本发明中高密度聚乙烯(也称为pe

‑

hd或hdpe)是指,依据jis k 7112(1999年)所测定的密度是0.94g/cm3以上的聚乙烯。高密度聚乙烯与低密度聚乙烯、直链状低密度聚乙烯等其他聚乙烯相比,密度高,因此所获得的复合纤维容易成为刚性高的纤维,复合纤维的梳毛机通过性、卷缩呈现性变得良好,所获得的热粘合无纺布也易于成为蓬松的无纺布。上述鞘成分中含有的高密度聚乙烯的含量优选是80质量%以上,更优选是90质量%以上,进一步优选是95质量%以上,特别优选在鞘成分中是除了后述的无机填料之外的热塑性树脂成分全部为高密度聚乙烯的构成。

[0047]

在上述复合纤维中,上述鞘成分所含有的高密度聚乙烯依据jis k7210

‑

1(2014年)所测定的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n)以下、也称为mfr190。)大于13g/10分且为45g/10分以下。通过使高密度聚乙烯的mfr190为上述的范围内,不仅纺丝牵引性和拉伸性变得良好,而且所获得的复合纤维的鞘成分也具有对于通过梳毛机来说充分的刚性,复合纤维的梳毛机通过性变得良好。优选高密度聚乙烯的熔体质量流动速率是15g/10分以上且40g/10分以下,更优选是18g/10分以上且35g/10分以下,特别优选是18g/10分以上且32g/10分以下。

[0048]

本发明的复合纤维的表面由含有60质量%以上的上述高密度聚乙烯的鞘成分构成。因此,上述复合纤维的热粘接性主要依赖于高密度聚乙烯熔融时的流动性。另外,使用了上述复合纤维的热粘合无纺布的强度主要依赖于由于上述鞘成分热处理时熔解、热粘接而产生的构成纤维之间的热粘接点的强度。通过上述高密度聚乙烯的mfr190满足上述的范围,可适度地抑制鞘成分熔融时的流动性。其结果是,若在高密度聚乙烯的熔点附近对含有上述复合纤维的纤维网进行热处理,则虽然复合纤维的鞘成分整体熔融,但抑制了流动性,因此难以流动。其结果是,推测为:鞘成分的厚度变得没有不均,在哪一个粘接点处粘接强度都一致的热粘接点形成于构成纤维之间,所获得的热粘合无纺布的强度变得充分高。若高密度聚乙烯的mfr190超过45g/10分,则存在鞘成分在热处理时易于流动的倾向,在复合纤维中鞘成分的厚度产生不均,有可能在无纺布内部形成与鞘成分较薄的部分热粘接的粘接强度较低的热粘接点。其结果是,若在纵向和/或横向上拉伸无纺布,或者若通过擦拭无纺布表面而施加摩擦,则粘接强度弱的粘接点易于脱开,有可能无纺布的强度不足,或导致无纺布的起毛。另一方面,若高密度聚乙烯的mfr190是13g/10分以下,则鞘成分的流动性过低,因此,纺丝牵引性、拉伸性有可能降低。

[0049]

在上述复合纤维的鞘成分中,上述高密度聚乙烯的熔点并没有特别限定,若考虑复合纤维的梳毛机通过性、以及热粘合无纺布的生产率、强度及耐热性,则上述高密度聚乙烯的熔点优选是125℃以上且140℃以下,更优选是128℃以上且138℃以下。在本发明中,高密度聚乙烯的熔点是指依据jis k 7121(1987年)所测定的熔解峰值温度。

[0050]

在本发明的复合纤维中,只要是不有损本发明的作用的范围,鞘成分可以含有上述高密度聚乙烯以外的树脂。作为上述高密度聚乙烯以外的树脂,并没有特别限定,但例如可列举出除了高密度聚乙烯以外的聚烯烃树脂、聚酯树脂、聚酰胺树脂、聚碳酸酯、聚苯乙烯等。作为上述高密度聚乙烯以外的聚烯烃树脂,并没有特别限定,但例如可列举出聚丙烯、中密度聚乙烯、低密度聚乙烯、直链状低密度聚乙烯、聚甲基戊烯、聚丁烯

‑

1、以及使它们与选自丙烯酸酸、甲基丙烯酸、马来酸等不饱和羧酸、丙烯酸酯、甲基丙烯酸脂、马来酸脂等不饱和羧酸脂、丙烯酸酐、甲基丙烯酸酐、马来酸酐等不饱和羧酸酐中的至少一种以上共聚而成的树脂、接枝聚合而成的树脂、以及它们的弹性体等。作为上述聚酯树脂,并没有特别限定,但例如可列举出聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚乳酸、以及它们与间苯二甲酸、丁二酸、己二酸等酸成分、1,4

‑

丁烷二醇、1,6

‑

己烷二醇等二醇成分、聚四亚甲基二醇、聚氧化亚甲基二醇等的共聚物、以及它们的弹性体。作为上述聚酰胺树脂,并没有特别限定,但例如可列举出尼龙6、尼龙66、尼龙11、尼龙12等。另外,只要是本发明的效果不受阻碍、且不对纤维生产率、无纺布生产率、热粘接性、触感带来影响的范围,就可向上述鞘成分中添加公知的各种添加剂。作为能够向上述鞘成分中添加的添加剂,可列举出公知的结晶成核剂、防静电剂、颜料、亚光剂、热稳定剂、光稳定剂、防熔融粘合剂(可列举出滑石、硬脂酸钙等)、阻燃剂、抗菌剂、润滑剂、增塑剂、柔软剂、抗氧化剂、紫外线吸收剂等。

[0051]

在本发明的复合纤维中,截面构造为芯成分的重心位置与复合纤维的重心位置实质上一致的同心圆构造。即在纤维截面中,芯成分的重心位置实质上未从复合纤维的重心位置偏离。图1是同心圆构造的吸收性物品用复合纤维的纤维截面的示意图。通过使鞘成分1配置于芯成分2的周围,鞘成分1包围芯成分2的周围,由此在复合纤维10中,除了切断面以外的纤维表面被鞘成分1覆盖。由此,在使由复合纤维构成的纤维网热粘接时,鞘成分1的表面熔融,将纤维彼此热粘接。在复合纤维10中,芯成分2未偏心,即成为同心圆构造,因此,纤维截面中的鞘成分1的厚度在纤维截面的任一部位都成为大致恒定的厚度。其结果是,在对由复合纤维构成的纤维网进行热处理时,对于纤维表面的鞘成分软化、熔融了的复合纤维,即使任一部分与其他纤维接触,也形成均匀的强度的热粘接点,因此,使用了上述复合纤维的热粘合无纺布成为粘接强度高、耐摩擦且难以起毛的热粘合无纺布。芯成分2的重心位置3实质上未从复合纤维10的重心位置4偏离。芯成分的重心位置实质上未从复合纤维的重心位置偏离是指,通过下述的方法求出的偏离的比例(以下,也记作偏心率)是10%以下、优选是7%以下、特别优选是5%以下、最优选是3%以下。

[0052]

<偏心率>

[0053]

利用扫描型电子显微镜等对复合纤维10的纤维截面进行放大拍摄,在将芯成分2的重心位置3设为c1、将复合纤维10的重心位置4设为c

f

、将复合纤维10的半径5设为r

f

时,由下述数学式1算出。

[0054]

[数学式1]

[0055][0056]

在上述复合纤维中,芯成分与鞘成分的复合比以芯成分/鞘成分的体积比计是30/70~70/30。芯成分左右复合纤维的弹性,鞘成分左右含有复合纤维的热粘合无纺布的粘接强度、触感以及硬度。若上述复合纤维中的芯成分与鞘成分的复合比是30/70~70/30,则能够兼顾复合纤维的梳毛机通过性和含有复合纤维的热粘合无纺布的粘接强度、触感。若鞘成分变得过多,则覆盖纤维表面的鞘成分、即熔点更低的高密度聚乙烯占复合纤维的比例变多,因此,在熔融纺丝时,从喷嘴挤出来的树脂无法充分冷却到被牵引,有可能多产生熔融粘合了的纤维,或多产生断丝。另外,即使获得了复合纤维,使用了该复合纤维的热粘合无纺布的鞘成分、即有助于热粘接的树脂成分所占的比例较大,因此,无纺布断裂强度提升,但无纺布的触感有可能变硬。另一方面,若芯成分变得过多,则有助于构成纤维彼此的热粘接的鞘成分的比例较少,鞘成分以薄薄地覆盖着复合纤维的侧周表面的层的方式存在,因此,即使进行热处理而在构成纤维之间形成热粘接点,热粘接点也较小,容易因来自外部的力而脱开,因此,有可能无纺布断裂强度变小、或在对无纺布施加了摩擦的情况下容易产生起毛。在上述复合纤维中,作为芯成分与鞘成分的比率的复合比以芯成分/鞘成分的体积比计优选是30/70~60/40,更优选是33/67~55/45,特别优选是35/65~50/50,最优选是35/65~48/52。

[0057]

在上述复合纤维中,芯成分的纤维截面中的形态除了圆形以外,也可以是椭圆形、y形、x形、井形、多边形、星形等异形,复合纤维的纤维截面中的形态除了圆形以外,也可以是椭圆形、y形、x形、井形、多边形、星形等异形、或中空形。

[0058]

在上述复合纤维中,对上述鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸是20.0nm以上且50.0nm以下。微晶尺寸也称为微晶直径,是形成结晶的最小微晶单位的大小。微晶尺寸与对象物的x射线衍射(xrd)的衍射峰的半值宽度成反比,因此,如果微晶尺寸大、即结晶性高,衍射峰的半值宽度就变小,在微晶尺寸小、即结晶性低的情况下,衍射峰的半值宽度变大。在上述复合纤维中,对上述鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸优选是22.0nm以上且45.0nm以下,更优选是24.0nm以上且40.0nm以下,特别优选是24.5nm以上且37.5nm以下。

[0059]

在上述复合纤维中,对上述鞘成分所含有的高密度聚乙烯的[200]面所测定的微晶尺寸并没有特别限定,但优选对[200]面所测定的微晶尺寸是12.0nm以上且35.0nm以下。更优选对[200]面所测定的微晶尺寸是16.0nm以上且30.0nm以下,特别优选是18.0nm以上且27.5nm以下,最优选是18.5nm以上且25.0nm以下。

[0060]

对对象物进行广角x射线衍射测定,根据所获得的2θ

‑

θ强度数据对作为对象的结晶面的衍射峰值测定半值宽度,能够根据半值宽度并基于以下的数学式2计算上述微晶尺寸。

[0061]

[数学式2]

[0062][0063]

[0064]

在上述数学式2中,

[0065]

λ:入射x射线波长(nm)

[0066]

β

e

:衍射峰的半值宽度(

°

)

[0067]

β0:半值宽度的校正值(

°

)

[0068]

k:谢乐(scherrer)常数。

[0069]

在上述复合纤维中,在差示扫描量热测定(dsc)中测定的高密度聚乙烯的熔解热量(δh

pe

‑

hd

)是145.0mj/mg以上。通过使鞘成分所含有的高密度聚乙烯的熔解热量是145.0mj/mg以上,该高密度聚乙烯可以说结晶化充分地发展。如上述这样,高密度聚乙烯的对[110]面所测定的微晶尺寸是20.0nm以上且50.0nm以下,因此认为:通过使鞘成分的高密度聚乙烯满足这样的微晶尺寸和熔解热量的范围,结晶的生长和结晶化这两者都充分地发展,通过结晶的生长和结晶化发展,复合纤维的鞘成分成为刚性高的树脂成分。认为由此对复合纤维赋予较强的刚性,即使是细纤度,也在梳毛机内部难以过量地扭结,成为难以使粒结产生的复合纤维。此外,认为:对这样的结晶的生长和结晶化充分地发展了的树脂成分,通过牢固地固定卷缩的形状,从而卷缩的形状难以走样,梳毛机通过性进一步提高。高密度聚乙烯的熔解热量(δh

pe

‑

hd

)优选是148.0mj/mg以上,更优选是150.0mj/mg以上,特别优选是152.0mj/mg以上,最优选是155.0mj/mg以上。高密度聚乙烯的熔解热量(δh

pe

‑

hd

)的上限并没有特别限定,优选是210.0mj/mg以下,更优选是200.0mj/mg以下,特别优选是195.0mj/mg以下,最优选是190.0mj/mg以下。

[0070]

上述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)通过以下的步骤进行测定。

[0071]

首先,对用于求出高密度聚乙烯的熔解热量的复合纤维的芯鞘比(体积比),根据构成芯成分、鞘成分的热塑性树脂和无机填料的密度、添加量,将芯鞘比(体积比)换算成芯鞘比(质量比),根据鞘成分所含有的无机填料的比例,求出高密度聚乙烯占复合纤维的比率(高密度聚乙烯的质量比率)。接着,对于作为试样的复合纤维,基于jis k 7121(1987年)塑料的转变温度测定方法进行差示扫描量热测定。通过差示扫描量热测定,观测在125℃~140℃的温度范围存在熔解峰值温度的吸热峰(伴随着熔解的吸热可从约120℃起观测,在125℃~140℃时成为熔解峰值温度,伴随着熔解的吸热在约150℃处结束)。根据在该约120℃~约150℃之间所测定的熔解热量(δh),利用以下的数学式3求出复合纤维所含有的高密度聚乙烯的熔解热量(δh

pe

‑

hd

)。

[0072]

[数学式3]

[0073][0074]

本发明的复合纤维的单纤维纤度是0.6dtex以上且小于2.0dtex。由于单纤维纤度小于2.0dtex,含有上述复合纤维的热粘合无纺布成为触感光滑且柔软的无纺布。另外,由于单纤维纤度较小,在相同的单位面积重量的无纺布的情况下,与由单纤维纤度较大的纤维构成的无纺布相比,构成无纺布的纤维的根数多,因此,在无纺布的外观中成为纤维堆满了的致密的组织,易于成为隐蔽性高的无纺布。若上述复合纤维的单纤维纤度为2.0dtex以上,则具有柔软且光滑的触感,容易变得难以获得隐蔽性高的无纺布。上述复合纤维的单纤维纤度优选是1.8dtex以下,更优选是1.7dtex以下,特别优选是1.6dtex以下,最优选是1.5dtex以下。在上述复合纤维中,单纤维纤度是0.6dtex以上,由此复合纤维的梳毛机通过

性良好,生产率也提高。上述复合纤维的单纤维纤度优选是0.8dtex以上,更优选是1.0dtex以上,特别优选是1.1dtex以上。对于上述复合纤维的单纤维纤度,通过调节后述的未拉伸纤维束的单纤维纤度和拉伸倍率,能够以前述范围的任意的纤度制造单纤维纤度是0.6dtex以上且小于2.0dtex的复合纤维。

[0075]

上述复合纤维的单纤维强度并没有特别限定,但优选是1.5cn/dtex以上且5.0cn/dtex以下。通过复合纤维的单纤维强度满足上述范围,所获得的复合纤维具有适度的强度和适度的刚性,复合纤维的梳毛机通过性和无纺布生产时的纤维网的操作性变得良好。复合纤维的单纤维强度更优选是1.6cn/dtex以上且4.0cn/dtex以下,特别优选是1.8cn/dtex以上且3.8cn/dtex以下,最优选是2.0cn/dtex以上且3.5cn/dtex以下。

[0076]

上述复合纤维的断裂伸长率并没有特别限定,优选断裂伸长率是20%以上且150%以下。通过复合纤维的断裂伸长率满足上述范围,所获得的复合纤维具有适度的强度和适度的刚性,复合纤维的梳毛机通过性和无纺布生产时的纤维网的操作性良好。上述复合纤维的断裂伸长率更优选是25%以上且120%以下,进一步更加优选是25%以上且100%以下,特别优选是30%以上且80%以下,最优选是30%以上且60%以下。此外,在本发明中,复合纤维的单纤维强度和断裂伸长率依据jis l 1015(2010年)测定。

[0077]

在上述复合纤维中,依据jis l1015(2010年)测定的单纤维强度和断裂伸长率的比率(单纤维强度[cn/dtex]/断裂伸长率[%])优选大于0.04且为0.12以下。复合纤维越是高强度且低伸长率,单纤维强度与断裂伸长率的比率越大,复合纤维越是低强度且高伸长率,单纤维强度与断裂伸长率的比率越小。通过复合纤维的单纤维强度与断裂伸长率的比率(单纤维强度/断裂伸长率)满足上述范围,复合纤维成为单纤维强度和断裂伸长率取得了平衡的、具有适度的弹性、刚性的纤维,梳毛机通过性优异,所获得的纤维网也操作性优异。复合纤维的单纤维强度与断裂伸长率的比率(单纤维强度/断裂伸长率)更优选是0.05以上且0.12以下,进一步优选是0.06以上且0.11以下,特别优选是0.07以上且0.10以下,最优选是0.075以上且0.098以下。

[0078]

作为根据复合纤维的单纤维强度、断裂伸长率评价纤维的弹性、刚性的指标,有单纤维强度与断裂伸长率的正的平方根(√伸长率)之积(以下也称为韧度)。在本发明的复合纤维中,韧度(toughness)优选是12.0以上且20.0以下。若复合纤维的韧度满足上述范围,则同上述的单纤维强度与断裂伸长率的比率同样,复合纤维成为强度和伸长率取得了平衡的、具有适度的弹性、刚性的纤维,梳毛机通过性优异,所获得的纤维网也操作性优异。在本发明的复合纤维中,韧度更优选是15.0以上且19.0以下,特别优选是16.0以上且18.5以下,最优选是16.5以上且18.5以下。

[0079]

上述复合纤维的纤维长度并没有特别限定,优选是25mm以上且50mm以下。其原因在于,通过纤维长度满足该范围,上述复合纤维即使是细纤度,梳毛机通过性也优异,能够制造质地良好的纤维网(梳毛网)。若纤维长度小于25mm,则纤维长度过短而易于成为不钩挂于梳毛机的、所谓的飞扬的状态,有可能无法制造梳毛网。若纤维长度超过50mm,则复合纤维过于钩挂于梳毛机的梳针,或者复合纤维彼此易于缠络,从而纤维汇集成毛球状的、所谓的粒结较多发生,有可能无法制造梳毛网。上述复合纤维的纤维长度更优选是27mm以上且48mm以下,进一步优选是28mm以上且46mm以下,特别优选是28mm以上且40mm以下。

[0080]

上述复合纤维主要具有从由图2a所示的锯齿状卷缩(也称为机械卷缩)和图2b所

示的波形状卷缩构成的组中选择的至少一种卷缩,卷缩数优选是5个/25mm以上且28个/25mm以下。更优选的卷缩数是8个/25mm以上且25个/25mm以下,进一步优选的卷缩数是10个/25mm以上且20个/25mm以下。另外,从复合纤维的梳毛机通过性和含有该复合纤维的热粘合无纺布的触感、体积恢复性的观点考虑,上述复合纤维优选卷缩率是5%以上且20%以下,更优选是6%以上且18%以下,进一步优选是6.5%以上且16%以下。

[0081]

本发明的复合纤维如上所述,只要是不阻碍本发明的效果、不对纤维生产率、无纺布生产率、热粘接性、触感带来影响的范围,就可对芯成分、鞘成分添加公知的各种添加剂,作为添加剂,能够使其含有公知的结晶成核剂、防静电剂、颜料、亚光剂、热稳定剂、光稳定剂、阻燃剂、抗菌剂、润滑剂、增塑剂、柔软剂、抗氧化剂、紫外线吸收剂等。其中,在要使用本发明的复合纤维而获得吸收性物品用无纺布的情况下,优选复合纤维含有无机填料。其原因在于,吸收性物品用的无纺布不仅要求外观的白度,在吸收经血、尿、软便时要求使其颜色不显眼的隐蔽性。上述复合纤维所含有的无机填料的量并没有特别限定,但优选相对于复合纤维100质量%含有0.5质量%以上且10质量%以下的无机填料。通过含有上述的范围的无机填料,含有上述复合纤维的热粘合无纺布的外观的白度优异。此外,上述复合纤维的单纤维纤度小于2.0dtex,因此,与单纤维纤度是2.0dtex以上的复合纤维相比,只要是相同的单位面积重量的无纺布,构成无纺布的纤维的根数就增加,因此,热粘合无纺布表面的外观的白度易于变强。上述复合纤维所含有的无机填料的量优选相对于复合纤维100质量%含有0.8质量%以上且8质量%以下的无机填料,进一步更加优选含有1质量%以上且6质量%以上,特别优选含有1.3质量%以上且5质量%以下,最优选含有1.5质量%以上且4.5质量%以下。

[0082]

上述无机填料使上述复合纤维的外观变白,从提高含有该复合纤维的热粘合无纺布用于吸收性物品的表面片材的情况下的隐蔽性这样的关联考虑,优选是白色度较高的无机粉体。具体而言,能够使复合纤维含有二氧化钛、氧化锌、硫酸钡、碳酸钙、氧化镁、氧化硅(二氧化硅)、云母、沸石、滑石等白色的无机粉末作为无机填料。上述无机填料优选含有从由二氧化钛、氧化锌、碳酸钙、硫酸钡、氧化硅以及滑石构成的组中选择的至少1种,更优选至少含有氧化钛,特别优选实质上仅含有氧化钛作为无机填料。

[0083]

上述无机填料可以含在构成复合纤维的鞘成分和芯成分的任一者中,也可以含在两者中。不过,从复合纤维的生产率、以及复合纤维的特性、使用复合纤维而制造的无纺布的特性这样的观点考虑,优选至少使芯成分中含有无机填料,更优选仅使芯成分中含有无机填料。通过至少芯成分含有无机填料,复合纤维和含有复合纤维的无纺布的外观的白度易于变强,推测具有不仅提高隐蔽性、而且抑制含有刚性较高的聚酯树脂的芯成分过度变硬的效果。芯成分所含有的无机填料的量在将芯成分设为100质量%时优选是2质量%以上且10质量%以下,更优选是3质量%以上且10质量%以下,特别优选是4.5质量%以上且8质量%以下,最优选是5质量%以上且7.5质量%以下。

[0084]

如上所述,本发明的复合纤维促进鞘成分所含有的高密度聚乙烯的结晶化,形成规定的微晶尺寸。由此,结晶化和结晶部的生长发展了的高密度聚乙烯如覆盖复合纤维表面的壳那样存在。其结果是,推测提高复合纤维整体的刚性,即使是细纤度的复合纤维,纤维彼此也难以缠络,减少粒结的产生。若在鞘成分中含有无机填料,则推测由于无机填料的存在而阻碍高密度聚乙烯的结晶化、结晶部的生长,因此,鞘成分不含有无机填料,或者即

使含有也为少量,例如,在将鞘成分设为100质量%时以5质量%以下、优选以3质量%以下、更优选以1质量%以下、特别优选以0.5质量%以下的比例含有无机填料。

[0085]

(制造方法)

[0086]

以下,对本发明的复合纤维的制造方法进行说明。

[0087]

首先,准备芯成分和鞘成分,该芯成分含有60质量%以上的聚酯树脂,所述聚酯树脂优选是数均分子量(mn)是2500以上且27000以下、且重均分子量(mw)是6000以上且80000以下、或者固有粘度大于0.55dl/g且为0.8dl/g以下的聚对苯二甲酸乙二醇酯,该鞘成分含有60质量%以上的高密度聚乙烯,所述高密度聚乙烯的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下。聚对苯二甲酸乙二醇酯只要满足优选的平均分子量的范围,或满足优选的iv值的范围,就能够优选使用,若是满足优选的平均分子量的范围、且满足优选的iv值的范围的聚酯树脂,则更优选。接着,向复合型喷嘴、例如同心圆芯鞘型复合喷嘴供给鞘成分和芯成分,进行熔融纺丝,所述复合型喷嘴按照在纤维截面中鞘成分覆盖复合纤维的表面、且成为芯成分的重心位置与复合纤维的重心位置一致的同心圆构造的方式配置。此时,例如,将使芯成分熔融、挤出时的温度(纺丝温度)设为280℃以上且380℃以下,将使鞘成分熔融、挤出的温度(纺丝温度)设为250℃以上且350℃以下,将上述复合型喷嘴的温度设为250℃以上且350℃以下而进行熔融纺丝。

[0088]

在上述同心圆芯鞘型复合喷嘴(以下,简称为喷嘴)中,设置于喷嘴的、对熔融了的芯成分和鞘成分进行熔融纺丝的孔的数(以下,称为孔数)并没有特别限定。不过,若考虑对后述的牵伸比的影响和以牵伸比变高的条件进行熔融纺丝,则孔数优选是300个以上且5000个以下,优选是450个以上且3500个以下。通过孔数满足上述范围,能以稳定的状态且以牵伸比变高的条件进行熔融纺丝。

[0089]

在上述喷嘴中,设置于喷嘴的、对熔融了的芯成分和鞘成分进行熔融纺丝的孔的直径(以下,称为孔径)并没有特别限定。不过,若考虑对后述的牵伸比的影响和以牵伸比变高的条件进行熔融纺丝,则孔径优选是0.2mm以上且0.8mm以下,更优选是0.25mm以上且0.75mm以下。通过孔径满足上述范围,能以稳定的状态且以牵伸比变高的条件进行熔融纺丝。

[0090]

使熔融了的芯成分和鞘成分从设置到上述喷嘴的孔挤出,进行熔融纺丝。此时,1分钟内从喷嘴挤出的树脂的总量除以孔数而得到的值、即每一个孔的在1分钟内挤出熔融了的芯成分和鞘成分的量(以下,称为各单孔的树脂喷出量)并没有特别限定,但优选是0.2g/分以上且1g/分以下,更优选是0.25g/分以上且0.8g/分以下。通过各单孔的树脂喷出量满足上述范围,能以稳定的状态且以牵伸比变高的条件进行熔融纺丝。

[0091]

将从设置在上述喷嘴的孔挤出来的、熔融了的芯成分和鞘成分一边以高速牵引一边进行冷却,获得未拉伸纤维束。此时,对熔融了的芯成分和鞘成分进行牵引的速度(以下,称为牵引速度)并没有特别限定,优选是500m/分以上且2500m/分以下,更优选是600m/分以上且2300m/分以下,特别优选是650m/分以上且2000m/分以下。通过牵引速度满足上述范围,能以稳定的状态且以牵伸比变高的条件进行熔融纺丝。

[0092]

在制造本发明的复合纤维时,以上述的方法进行熔融纺丝,获得由芯成分和鞘成分构成的未拉伸状态的复合纤维的束(未拉伸纤维束)。在本发明的制造方法中,以提高了牵伸比的条件进行熔融纺丝。在获得本发明的复合纤维的制造方法中,牵伸比是600以上且

1500以下。通过牵伸比满足上述范围,在熔融纺丝时,沿着纤维的长度方向对熔融状态的芯成分和鞘成分施加较强的张力。尤其是,通过对构成未拉伸纤维束的外侧的鞘成分(即高密度聚乙烯)施加较强的张力,促进高密度聚乙烯的结晶化,熔融纺丝结束,在进行了牵引的未拉伸纤维束中,高密度聚乙烯易于成为结晶化和该结晶化的生长发展、微晶尺寸较大的状态。牵伸比优选是620以上且1400以下,更优选是650以上且1300以下,特别优选是660以上且1250以下。

[0093]

在本发明中,牵伸比利用以下的数学式4算出。

[0094]

[数学式4]

[0095][0096]

在上述数学式4中

[0097]

vs:牵引速度(cm/分)

[0098]

d:孔径(cm)

[0099]

w

h

:各单孔的树脂喷出量(g/分)

[0100]

此外,熔融比重是芯成分和鞘成分的熔融时的比重,从设定成与熔融纺丝时相同的温度的挤出机挤出一定体积的熔融树脂,测定所挤出的树脂的质量,所挤出的树脂的质量除以上述一定体积,由此能够测定熔融比重。

[0101]

以上述的方法制造成的未拉伸纤维束优选单纤维纤度是1.8dtex以上且4.5dtex以下。通过使以熔融纺丝获得的未拉伸纤维束满足上述范围,在后述的拉伸工序中以适度的拉伸倍率进行拉伸,形成拉伸纤维束,从而能够稳定地制造未拉伸纤维束的芯成分和鞘成分的结晶化进一步发展的、具有适度的刚性和弹性的单纤维纤度是0.6dtex以上且小于2.0dtex的复合纤维。未拉伸纤维束的单纤维纤度更优选是2.0dtex以上且4.2dtex以下,特别优选是2.2dtex以上且4.0dtex以下,最优选是2.2dtex以上且3.8dtex以下。

[0102]

以上述的方法制造的未拉伸纤维束优选伸长率是100%以上且400%以下。通过使未拉伸纤维束的伸长率满足上述范围,未拉伸纤维束成为芯成分和鞘成分的结晶化适度的纤维束,通过在后述的拉伸工序中以适度的拉伸倍率拉伸,成为未拉伸纤维束的芯成分和鞘成分的结晶化进一步发展的拉伸纤维束,能够稳定地制造具有适度的刚性和弹性的单纤维纤度是0.6dtex以上且小于2.0dtex的复合纤维。未拉伸纤维束的伸长率更优选是120%以上且300%以下,特别优选是140%以上且250%以下。

[0103]

接着,以70℃以上且120℃以下的温度且以1.6倍以上且3.6倍以下的拉伸倍率对所获得的未拉伸纤维束进行拉伸。更优选的拉伸温度的下限是75℃以上,特别优选的拉伸温度的下限是80℃以上。更优选的拉伸温度的上限是110℃以下,特别优选的拉伸温度的上限是100℃以下。若拉伸温度小于70℃,则芯成分、鞘成分的结晶化难以发展,因此,不会成为具有充分的刚性、弹性的细纤度的复合纤维,易于成为梳毛机通过性差的纤维。若拉伸温度超过120℃,则存在纤维彼此熔融粘合的倾向。更优选的拉伸倍率的下限是1.8倍以上,特别优选的拉伸倍率的下限是2.0倍以上。更优选的拉伸倍率的上限是3.4倍以下,特别优选的拉伸倍率的上限是3.2倍以下。若拉伸倍率是1.6倍以上且3.6倍以下,则鞘成分和芯成分的结晶化发展,不仅获得梳毛机通过性良好的纤维,也难以产生拉伸时的纤维的断裂,因

此,能够稳定地制造。

[0104]

拉伸方法并没有特别限定,能够进行如下公知的拉伸处理:将以热水为代表的高温的液体作为介质,一边加热未拉伸纤维束一边进行拉伸的湿式拉伸;在高温的气体中或以高温的金属辊等一边加热一边进行拉伸的干式拉伸;将100℃以上的水蒸气设为常压或者加压状态而一边加热纤维一边进行拉伸的水蒸气拉伸等。其中,优选使用了温水的湿式拉伸、或使用了高温的气体、高温的金属辊的干式拉伸,从易于将拉伸时的张力和拉伸时的热容易且均等地施加于构成未拉伸纤维束的单纤维出发,更优选湿式拉伸。对于上述拉伸工序,可以是拉伸工序为仅一个阶段的所谓的1段拉伸,也可以是拉伸工序具有两个阶段的2段拉伸,也可以是拉伸工序超过两个阶段的多段拉伸。本发明的复合纤维由于单纤维纤度小到小于2.0dtex、以较高的牵伸比进行熔融纺丝、所获得的未拉伸纤维束的纤度较小,因此,优选以1段拉伸或2段拉伸进行。另外,在上述拉伸处理的前后,也可以根据需要实施退火处理。

[0105]

接下来,使用填料函型卷缩机等公知的卷缩机而对拉伸纤维束赋予卷缩,对拉伸纤维束赋予卷缩的形状难以丧失的、换言之易于维持形状的卷缩,因此,以充分地加热了拉伸纤维束的状态赋予卷缩。以下,说明对结束了拉伸工序的拉伸纤维束赋予卷缩的工序(卷缩工序)。

[0106]

以加热了拉伸纤维束的状态对拉伸纤维束赋予卷缩,以便成为卷缩的形状难以丧失的卷缩、换言之所赋予的卷缩的形状、卷缩数被长期维持、卷缩形状的耐久性较高的状态。为了进行这样的处理,在即将赋予卷缩的工序之前,设置加热拉伸纤维束的工序(以下,也称为纤维束加热工序)。在即将进行卷缩工序之前加热拉伸纤维束,对成为规定温度以上的拉伸纤维束进行卷缩工序,从而能够赋予卷缩形状难以丧失的卷缩。

[0107]

若利用上述纤维束加热对拉伸纤维束进行加热,则成为构成拉伸纤维束的高密度聚乙烯充分地进行了加热的状态,成为高密度聚乙烯的结晶部和非晶质部的热振动活跃的状态。通过在该状态下进行卷缩工序,以热振动活跃的状态使结晶化发展了的高密度聚乙烯变形,赋予卷缩形状,对高密度聚乙烯的结晶部充分地赋予卷缩形状。冷却已结束了卷缩工序的拉伸纤维束,对高密度聚乙烯赋予卷缩形状,同时利用冷却固定其形状,所获得的复合纤维的卷缩形状难以走样。

[0108]

在上述的纤维束加热工序中,以拉伸纤维束施加有适度的张力的状态进行。具体而言,在纤维束加热工序中,优选在倍率是0.95倍以上且1.3倍以下的拉紧状态下进行纤维束加热。其原因在于,通过以拉紧状态进行纤维束加热工序,高密度聚乙烯的结晶化进一步被促进。在上述的纤维束加热工序中,作为加热的手段,并没有特别限定,有与温水、蒸气、干燥空气或加热辊接触的方法,可以使用任一方法,能够均匀且以短时间对拉伸纤维束进行加热,因此,优选是利用蒸气的加热。上述的纤维束加热工序的加热温度优选是80℃以上且120℃以下,更优选是90℃以上且110℃以下。上述的纤维束加热工序中的加热时间并没有特别限定,优选是0.5秒以上且10秒以下,更优选是1秒以上且5秒以下,进一步优选是1秒以上且3秒以下。

[0109]

在上述的方法中,在即将进行卷缩工序之前加热拉伸纤维束。其结果是,在即将进行卷缩工序之前、具体而言即将进入填料函型卷缩机等公知的卷缩机之前的拉伸纤维束的表面温度是60℃以上。通过在该状态下进行卷缩工序,获得如上所述赋予了形状难以丧失

的卷缩、换言之所赋予的卷缩的形状被长期维持、形状的耐久性高的卷缩的复合纤维。即将进行卷缩工序之前的、拉伸纤维束表面的温度优选是70℃以上,更优选是75℃以上,特别优选是80℃以上。

[0110]

对在纤维束加热工序中充分进行了加热的拉伸纤维束赋予卷缩。在本发明的复合纤维及其制造方法中,卷缩数并没有特别限定,优选以卷缩数成为5个/25mm以上且28个/25mm以下的方式赋予卷缩。若卷缩数小于5个/25mm,则存在梳毛机通过性降低、并且无纺布的初始体积、体积恢复性变差的倾向。另一方面,若卷缩数超过28个/25mm,则卷缩数过多,因此,梳毛机通过性降低,无纺布的质地变差。对拉伸纤维束赋予的卷缩数更优选是8个/25mm以上且25个/25mm以下,特别优选是10个/25mm以上且20个/25mm以下。此外,通过了卷缩机之后的卷缩形状并没有特别限定,优选呈现从锯齿状卷缩和波形状卷缩中选择的至少一个卷缩形状的卷缩。

[0111]

为了对加热了的拉伸纤维束进行卷缩工序,在刚刚完成了卷缩工序之后、具体而言从填料函型卷缩机等公知的卷缩机出来的拉伸纤维束的表面温度优选是50℃以上。针对刚刚完成了卷缩工序之后的拉伸纤维束,其表面温度是50℃以上,从而能够推定为对充分地进行了加热的状态的拉伸纤维束赋予了卷缩。针对刚刚完成了卷缩工序之后的拉伸纤维束,其表面温度更优选是60℃以上,特别优选是70℃以上。本发明中即将进行卷缩工序之前的拉伸纤维束表面的温度设为以非接触方式的温度计测定即将进入卷缩机的内部之前的拉伸纤维束的表面5次而得到的温度的平均值。另外,刚刚完成了卷缩工序之后的拉伸纤维束表面的温度设为以非接触方式的温度计测定刚刚从卷缩机的内部出来之后的拉伸纤维束的表面5次而得到的温度的平均值。

[0112]

在制造本发明的复合纤维的方法中,也可以在对拉伸纤维束(长丝)赋予卷缩之前或赋予了卷缩之后,根据需要利用纤维处理剂进行处理。通过利用纤维处理剂进行处理,能够对复合纤维赋予使静电难以产生的制电性。由此,所获得的复合纤维成为梳毛机通过性优异的复合纤维。另外,通过选择适度的纤维处理剂,也能够赋予使用所获得的复合纤维而制造成的无纺布相对于水的融合性、即亲水性,也能够赋予疏水性。

[0113]

上述纤维处理剂并没有特别限定,能够适当使用公知的表面活性剂。例如,能够使用含有从如下表面活性剂选择的1个或多个表面活性剂的纤维处理剂:糖酯型(也称为“多元醇酯型”)、脂肪酸酯型、醇型、烷基酚型、聚氧化乙烯

‑

聚氧化丙烯嵌段聚合物型、烷基胺型、双酚型、多芳香环型、有机硅系、氟系、以及植物油型等非离子性表面活性剂;硫酸盐型、磺酸盐型、羧酸型、以及磷酸盐型等阴离子性表面活性剂;铵型和苄烷铵型等阳离子性表面活性剂;以及甜菜碱型和甘氨酸型等两性表面活性剂等。

[0114]

上述纤维处理剂根据复合纤维的用途适当选择。例如,如果将本发明的复合纤维用于吸收性物品的表面片材,能够选择含有具有亲水性的成分的纤维处理剂作为纤维处理剂,如果用作构成吸收性物品的褶裥部、背片材(也称为背面片材)的无纺布,能够选择不与水融合的疏水性的纤维处理剂。优选在对拉伸纤维束进行束加热之前赋予纤维处理剂。由此,也能够提高长丝的收束性,在纤维束加热后赋予而长丝的温度也不会急剧地降低。向纤维表面赋予含有纤维处理剂的溶液(处理液)的方法并没有特别限定,例如,可列举出公知的喷射法、浸渗法、以及滚动接触法等。具体而言,可以是使拉伸纤维束浸渗于由纤维处理剂的水溶液充满了的处理槽中,利用夹持棍等挤出多余的纤维处理剂的水溶液而进行。纤

维处理剂的附着量并没有特别限定,例如对于复合纤维,以纤维处理剂的有效成分(即在使水分蒸发之后残留于纤维表面的成分)相对于纤维质量附着0.03质量%以上且3质量%以下的方式进行附着即可。

[0115]

在本发明的复合纤维中,能够使用东海计器株式会社制的r

‑

ii型快速残脂抽取装置,利用快速抽取法测定纤维处理剂的附着量。

[0116]

(1)将切断成规定长度的纤维4g添加于梳毛机而形成纤维网,测定所获得的纤维网的质量(w

f

)。

[0117]

(2)在将测定了质量的纤维网填充到金属制的筒(内径16mm、长度130mm、底部是研钵状,且在最底部具有1mm的孔)之后,从上部投入甲醇10ml。

[0118]

(3)一边加热铝制的器皿(质量:w1),一边接受从底部的孔滴下的、溶解了附着到纤维试样的纤维处理剂的甲醇,使甲醇蒸发。在利用干燥机使铝制的器皿充分地干燥后到接受甲醇之前,测定铝制的器皿的质量(w1)。在甲醇完全蒸发了之后,测定残留有纤维处理剂的铝皿的质量(w2)。

[0119]

(4)根据如下式算出纤维处理剂相对于纤维的质量的附着量。

[0120]

纤维处理剂的附着量(质量%)

[0121]

=100

×

{(皿的质量 纤维处理剂的质量)

‑

(皿的质量)}/(纤维网的质量)

[0122]

=100

×

{(w2‑

w1)/w

f

}

[0123]

另外,优选在以上述卷缩机赋予了卷缩之后进行退火处理。退火处理优选在80℃以上且120℃以下的温度范围内且在干热、湿热、蒸热等气氛下进行,更优选在90℃以上且120℃以下的温度范围内进行。具体而言,在90℃以上且120℃以下的干热气氛下,对以卷缩机赋予了卷缩的拉伸纤维束同时进行退火处理和干燥处理,这能够简化工序,因而优选。若以90℃以上的温度进行退火处理,则所获得的复合纤维的干热收缩率并不变大,并且复合纤维呈现明确的卷缩形状,因此,成为梳毛机通过性优异的复合纤维。

[0124]

利用上述方法所获得的复合纤维主要具有从由图2a所示的锯齿状卷缩(也称为机械卷缩)和图2b所示的波形状卷缩构成的组中选择的至少一种的卷缩,卷缩数是5个/25mm以上且28个/25mm以下,因此,在不使梳毛机通过性降低的情况下能够获得柔软且手感光滑的无纺布,是优选的。并且,切断成所期望的纤维长度而获得复合纤维。

[0125]

通过调节未拉伸纤维束的单纤维纤度和拉伸倍率,能够如所期望那样调节上述复合纤维的单纤维纤度。通过在上述的退火处理之后切断拉伸纤维束,获得规定的长度的上述复合纤维。

[0126]

(热粘合无纺布)

[0127]

接下来,作为含有本发明的复合纤维的无纺布的一个例子,与热粘合无纺布的制造方法一起说明该热粘合无纺布。本发明的热粘合无纺布含有25质量%以上的上述复合纤维,至少一部分的上述复合纤维由鞘成分粘接。上述热粘合无纺布能够通过制作含有25质量%以上的上述复合纤维的纤维网,使所获得的纤维网热粘接,使纤维彼此一体化来获得。在使用其他纤维的情况下,作为该其他纤维,例如,能够使用天然纤维、再生纤维、精制纤维素纤维、半合成纤维、合成纤维。作为上述天然纤维,例如,可列举出棉、丝、羊毛、麻、纸浆等。作为上述再生纤维,例如,可列举出人造丝、铜氨纤维等。作为上述精制纤维素纤维,可列举出tencel纤维、lyocell纤维等。作为上述半合成纤维,可列举出醋酸纤维、三醋酸纤维

等。作为上述合成纤维,例如,可列举出丙烯酸系纤维、聚酯系纤维、聚酰胺系纤维、聚烯烃系纤维、聚氨酯系纤维等。作为其他纤维,能够根据用途等从上述的纤维适当选择1种或两种以上的纤维。其他纤维可以与本发明的复合纤维混合使用,或者可以将由本发明的复合纤维构成的纤维网和由其他纤维构成的纤维网层叠而使用。

[0128]

作为制造上述热粘合无纺布时所使用的纤维网,可列举出平行网、半无规则网、无规则网、交叉网、以及十字交叉网等梳毛网、气流成网式网等。用于吸收性物品的无纺布、特别是吸收性物品的表面片材要求蓬松性、柔软性、以及在纤维之间存在一定程度的空隙,因此,上述纤维网优选是梳毛网。作为上述热粘合无纺布,也可以层叠两种以上不同于上述的纤维网的种类的纤维网而使用。

[0129]

优选对上述纤维网实施热处理,以利用鞘成分使纤维彼此热粘接而成的热粘合无纺布的形态获得无纺布。其原因在于,热粘合无纺布显著地发挥本发明的复合纤维所带来的效果、例如无纺布表面的光滑的手感等效果。为了使纤维之间络合,也可以根据需要在热处理前和/或热处理后对纤维网实施针刺处理、水流交织处理等交织处理。

[0130]

为了获得热粘合无纺布,利用公知的热处理手段对上述纤维网实施热处理。作为热处理手段,优选使用热风贯通式热处理机、热风吹送式热处理机以及红外线式热处理机等风压等压力并不怎么施加于纤维网的热处理机。热处理温度等热处理条件例如选择如下条件而实施:鞘成分充分地熔融和/或软化,纤维彼此在接点或交点处接合,并且卷缩未走样。例如,在将鞘成分所含有的高密度聚乙烯的熔点(在多个高密度聚乙烯包含于鞘成分的情况下,具有最高的熔点的高密度聚乙烯的熔点)设为tm时,热处理温度优选设为tm以上且(tm 40℃)以下的范围。

[0131]

上述热粘合无纺布成为表面触感良好的无纺布。热粘合无纺布的表面触感能够进行官能评价。另外,热粘合无纺布的表面触感能够基于kes(川端评价系统:kawabata evaluation system)法计量、评价,该kes(kawabata evaluation system)法是计量并客观地评价该布帛的手感的方法之一。具体而言,作为表面摩擦的特性值,测定平均摩擦系数(以下,也称为miu)、平均摩擦系数的变动(也有时称为摩擦系数μ的平均偏差,以下也称为mmd)、以及表面粗糙度的标准平均偏差(以下,也称为smd)。

[0132]

miu表示表面的滑动难度(或滑动容易度),其越大,表示越难以滑动。mmd表示摩擦的波动,其越大,表示表面越粗糙。smd表示无纺布表面的凹凸的程度,所测定的smd的值越大,无纺布表面的凹凸越大,所测定的smd的值越小,无纺布表面的凹凸越小。本发明的热粘合无纺布的表面存在miu比较小的倾向,存在mmd和smd与以往的无纺布相比较变得特别小的倾向。这样的无纺布在与手、肌肤接触时不仅摩擦感小,而且摩擦系数的变动小,即无纺布表面的哪个部分都摩擦系数小,不给手指、肌肤带来勾丝这样的感觉,因此,即使与肌肤接触,也赋予易于滑动的轻快的触感。测定这些表面摩擦的特性值的设备只要是能进行基于kes法的表面摩擦的测定的设备,就没有特别限定。例如,通过使用摩擦感测试器(“kes

‑

se”、“kes

‑

sesru”、均为加多技术株式会社制)、自动化表面试验机(“kes

‑

fb4

‑

auto

‑

a”、加多技术株式会社制)等,能够测定表面摩擦的特性值。

[0133]

关于上述热粘合无纺布的表面特性、即上述热粘合无纺布的表面摩擦,在制造热粘合无纺布时,在热风所吹送的面的相反侧的面、即与输送支承体(例如,是指向热风贯通式热处理机内导入、输送纤维网的输送网。)接触的面处进行测定,该输送支承体在对纤维

网实施利用热风的热处理而形成热粘合无纺布时用于载置纤维网、使该纤维网在热处理机内输送。其原因在于,与输送支承体接触的面容易比热风所吹送的面变得平滑,易于获得光滑的触感,因此,在吸收性物品的表面片材中,若将该面用于与穿着者的肌肤直接接触的面(肌肤抵接面),则与使热风所吹送的面与肌肤抵接的情况相比,触感变得光滑,吸收性物品的使用感提高。此外,在测定热粘合无纺布的表面摩擦时,在哪个面是在热处理时热风所吹送的面、或者在热处理时载置到输送支承体的面并不清楚的情况下,测定表面摩擦,将mmd为更小的值的面设为测定面。

[0134]

本发明的热粘合无纺布的触感光滑且柔软。在基于上述的kes法的表面摩擦的特性值中,mmd也给接触了无纺布时的光滑度带来影响。含有本发明的复合纤维的无纺布不仅mmd小,平均摩擦系数(miu)也比较小,因此,即使该无纺布表面如前述那样与肌肤接触,也带来易于滑动且轻快的触感。

[0135]

此外,由于复合纤维的不同,在基于kes法评价了含有该复合纤维的无纺布的表面时,也存在miu较大、mmd为较小的值的复合纤维。对于这样的无纺布,在没有比较大的摩擦变动的情况下传递到手指、皮肤,因此,带来在光滑的触感中感到摩擦的“湿润的触感”、“滑溜感”。这样的无纺布也优选作为用于吸收性物品的无纺布,因此,认为用于吸收性物品的无纺布要求平均摩擦系数的变动(mmd)尽可能小。

[0136]

上述热粘合无纺布的在使无纺布充分地干燥了的状态下测定的无纺布表面的平均摩擦系数的变动(mmd)优选是0.1以下,更优选是0.05以下,进一步优选是0.01以下,特别优选是0.008以下。在使无纺布干燥了的状态下测定的平均摩擦系数的变动(mmd)的下限值并没有特别限制,越接近0越优选,可以是0.003以上,也可以是0.005以上。

[0137]

上述热粘合无纺布的在使无纺布充分地干燥了的状态下测定的、无纺布表面的表面粗糙度的标准平均偏差(smd)优选是4以下,更优选是3.5以下,进一步优选是3.2以下,特别优选是3以下。在使无纺布干燥了的状态下测定的、无纺布表面的表面粗糙度的标准平均偏差(smd)的下限值并没有特别限定,优选接近0,可以是0.5以上,也可以是1以上,也可以是1.5以上。

[0138]

上述无纺布的在使无纺布充分地干燥了的状态下测定的无纺布表面的平均摩擦系数(miu)优选是0.25以下,更优选是0.24以下,进一步优选是0.23以下。在使无纺布干燥了的状态下测定的无纺布表面的平均摩擦系数(miu)的下限值并没有特别限制,越接近0越优选,可以是0.05以上,也可以是0.1个以上。

[0139]

本发明的热粘合无纺布(即含有25质量%以上的本发明的复合纤维的热粘合无纺布)的无纺布整体柔软,在与无纺布表面接触时带来光滑的触感。上述热粘合无纺布能够优选使用于生理用卫生巾、幼儿用纸尿布、成人用纸尿布、以哺乳类动物为代表的动物用的纸尿布、卫生护垫、失禁用护垫等各种吸收性物品的表面片材。另外,上述无纺布也可以用于具有从外侧接触的机会的幼儿用纸尿布、成人用纸尿布的背片材。另外,上述无纺布也能够用于构成各种吸收性物品的片材(以下,也称为吸收性物品用片材)、例如配置于表面片材的正下方的第二片材、液体扩散片材、包裹吸收体的一般被称为芯包带片材(core lap sheet)的片材等。在将本发明的热粘合无纺布用作吸收性物品片材的情况下,特别优选在肌肤抵接面含有20质量%以上的本发明的复合纤维。另外,为了发挥无纺布整体的柔软性、无纺布的隐蔽性,在吸收性物品中,也能够将本发明的热粘合无纺布优选用于比与肌肤直

接接触的表面片材更靠吸收体侧、例如位于表面片材的正下方的、所谓的第二片材。

[0140]

本发明的热粘合无纺布的单位面积重量并没有特别限定,但优选是5g/m2以上且70g/m2以下,更优选是8g/m2以上且60g/m2以下,进一步优选是10g/m2以上且55g/m2以下,特别优选是15g/m2以上且50g/m2以下。此外,本发明的热粘合无纺布的单位面积重量也可以根据热粘合无纺布的用途的不同而处于这些范围外。另外,在将上述热粘合无纺布用于各用途、例如各种纸尿布、生理用卫生巾的表面片材、各种纸尿布的背片材、吸收性物品的配置于表面片材正下方的第二片材等用途的情况下,根据该用途适当选择该单位面积重量。

[0141]

在将上述热粘合无纺布用作吸收性物品的表面片材的情况下,上述热粘合无纺布含有25质量%以上的上述复合纤维。优选上述热粘合无纺布含有30质量%以上的上述复合纤维,更优选含有40质量%以上。其原因在于,在上述热粘合无纺布中,若上述复合纤维的比例处于上述范围内,则容易地获得表面触感优异、接触时感到柔软且光滑的触感的无纺布。在上述热粘合无纺布中,上述复合纤维的含量可以是100质量%,也可以是90质量%以下,也可以是80质量%以下。

[0142]

从上述热粘合无纺布用作构成吸收性物品的无纺布(例如表面片材、背片材)时所需要的强度、另外由使用时的摩擦导致的表面的起毛的防止、以及接触时的柔软的触感等观点考虑,依据jis l 1096(2010年)8.14.1a法(条带法)所测定的纵向的抗拉强度优选是15n/5cm以上,更优选是20n/5cm以上,进一步优选是25n/5cm以上,特别优选是28n/5cm以上。抗拉强度的上限并没有特别限定,可以是70n/5cm以下,也可以是60n/5cm以下,也可以是55n/5cm以下,也可以是50n/5cm以下。

[0143]

通过形成含有25质量%以上的本发明的复合纤维的热粘合无纺布,获得手感光滑且柔软的触感的热粘合无纺布。这样的热粘合无纺布能够用于构成吸收性物品的各种片材、例如表面片材、第二片材(也称为液体扩散片材)、包裹吸收体的芯包带片材、形成幼儿用纸尿布、成人用纸尿布的外侧表面的背片材,但在使用本发明的复合纤维而获得各种吸收性物品用的表面片材的情况下,将包括所述复合纤维的纤维层设为与该吸收性物品的穿戴者的肌肤接触的面,形成在该层的下侧设置有别的纤维层的层叠无纺布,从而能够形成片材的触感、吸液性能优异的表面片材。以下详细地说明含有本发明的复合纤维的吸收性物品用表面片材。

[0144]

(吸收性物品用表面片材)

[0145]

本发明人等对提高吸收性物品用表面片材的触感、蓬松性以及吸液特性进行了深入研究,结果发现:在包含与肌肤抵接的第1纤维层和与所述第1纤维层邻接的第2纤维层的吸收性物品用表面片材中,第1纤维层设为含有50质量%以上的第1芯鞘型复合纤维的纤维层,第2纤维层设为含有50质量%以上的第2芯鞘型复合纤维的纤维层,作为第1芯鞘型复合纤维使用单纤维纤度是0.6dtex以上且小于2.0dtex的上述的本发明的复合纤维,作为第2芯鞘型复合纤维使用芯成分含有聚酯树脂、鞘成分含有具有比所述聚酯树脂的熔点低50℃以上的熔点的热塑性树脂、单纤维纤度是2.2dtex以上且7dtex以下的纤维,通过所述第1芯鞘型复合纤维的鞘成分和所述第2芯鞘型复合纤维的鞘成分使所述第1芯鞘型复合纤维与所述第2芯鞘型复合纤维的至少一部分热粘接,从而吸收性物品用表面片材具有光滑的触感,并且溢流量(run

‑

off)、吸液速度等吸液特性变得良好。

[0146]

如上所述,在上述吸收性物品用表面片材中,将构成与肌肤抵接的第1纤维层的第

1芯鞘型复合纤维的纤度和构成与第1纤维层邻接的第2纤维层的第2芯鞘型复合纤维的纤度设为特定的范围,并且使第1芯鞘型复合纤维的纤度比第2芯鞘型复合纤维的纤度小。除此之外,优选的是,在将附着于第1芯鞘型复合纤维的表面的纤维处理剂和附着于所述第2芯鞘型复合纤维的表面的纤维处理剂进行比较时,发现:将附着于第1芯鞘型复合纤维的表面的纤维处理剂设为亲水性低的纤维处理剂,换言之,将附着于第1芯鞘型复合纤维的表面的纤维处理剂设为亲水性低的纤维处理剂,将附着于第2芯鞘型复合纤维的表面的纤维处理剂设为亲水性高的纤维处理剂,由此吸收性物品用表面片材具有更光滑的触感,并且溢流量、吸液速度等吸液特性变得更加良好。

[0147]

本发明的吸收性物品用表面片材包括与肌肤抵接的第1纤维层和与所述第1纤维层邻接的第2纤维层。图3是本发明的一实施方式的吸收性物品用表面片材的截面示意图。如图3所示,吸收性物品用表面片材30由第1纤维层31和与第1纤维层31邻接的第2纤维层32构成。

[0148]

(第1纤维层)

[0149]

第1纤维层是含有50质量%以上的第1芯鞘复合纤维的纤维层,使用本发明的复合纤维作为第1芯鞘复合纤维。对于本发明的复合纤维,在上述内容中具体地进行了说明,仅将“复合纤维”置换成“第1芯鞘复合纤维”,就可直接引用与本发明的复合纤维有关的内容,省略对于第1芯鞘复合纤维的具体的说明。

[0150]

从触感和吸液特性优异这样的观点出发,第1纤维层优选含有60质量%以上的第1芯鞘型复合纤维,更优选含有70质量%以上的第1芯鞘型复合纤维,进一步优选含有80质量%以上的第1芯鞘型复合纤维,特别优选含有90质量%以上的第1芯鞘型复合纤维,最优选由第1芯鞘型复合纤维100质量%构成。在使第1纤维层除了含有第1芯鞘型复合纤维之外还含有其他纤维的情况下,作为其他纤维,例如能够使用天然纤维、再生纤维、合成纤维。作为所述天然纤维,例如可列举出棉、丝、羊毛、麻、纸浆等。作为所述再生纤维,例如可列举出人造丝、铜氨纤维等。作为所述合成纤维,例如可列举出丙烯酸系纤维、聚酯系纤维、聚酰胺系纤维、聚烯烃系纤维、聚氨酯系纤维等。作为其他纤维,能够根据用途等从上述的纤维适当选择1种或多种纤维。

[0151]

(第2纤维层)

[0152]

第2纤维层是如下纤维层:芯成分含有聚酯树脂,鞘成分含有50质量%以上的第2芯鞘型复合纤维,该第2芯鞘型复合纤维含有具有比聚酯树脂的熔点低50℃以上的熔点的热塑性树脂。出于吸液特性优异这样的观点考虑,第2纤维层优选含有60质量%以上的第2芯鞘型复合纤维,更优选含有70质量%以上,进一步优选含有80质量%以上,特别优选含有90质量%以上,最优选由第2芯鞘型复合纤维100质量%构成。在使第2纤维层除了含有第2芯鞘型复合纤维之外还含有其他纤维的情况下,也能够使在使第1纤维层除了含有第1芯鞘型复合纤维之外还含有其他纤维的情况下所例示的纤维含在第2纤维层中。其他纤维能够根据用途等从以上述的纤维为代表的公知的纤维适当选择1种或多种纤维。

[0153]

第2芯鞘型复合纤维的纤度是2.2dtex以上且7dtex以下。通过使构成第2纤维层的第2芯鞘型复合纤维的纤度比构成第1纤维层的第1芯鞘型复合纤维的纤度大,吸收性物品用表面片材具有适度的缓冲性,触感变得光滑,并且吸液特性也良好。若第2芯鞘型复合纤维的纤度小于2.2dtex,则第2芯鞘型复合纤维的纤度小,从而第2纤维层的构成纤维的根数

相对变多,其结果是,第2纤维层成为致密的构造而难以对经血、尿等排泄物进行吸液。另外,若第2芯鞘型复合纤维的纤度超过7dtex,则第2芯鞘型复合纤维的纤度大,从而第2纤维层的构成根数相对变少,其结果是,第2纤维层变得过于稀疏,难以对经血、尿等排泄物进行吸液。第2芯鞘型复合纤维的纤度更优选是2.5dtex以上且6dtex以下,进一步优选是3dtex以上且5.6dtex以下,最优选是3.6dtex以上且4.8dtex以下。

[0154]

在第2芯鞘型复合纤维中,芯成分优选含有50质量%以上的聚酯树脂,更优选含有60质量%以上,进一步优选含有70质量%以上,特别优选含有80质量%以上。通过芯成分含有50质量%以上的聚酯树脂,第2芯鞘型复合纤维的梳毛机通过性良好。作为所述聚酯树脂,并没有特别限定,例如,可列举出聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚乳酸、和它们与间苯二甲酸、丁二酸、己二酸等酸成分、1,4丁烷二醇、1,6己烷二醇等二醇成分、聚四亚甲基二醇、聚氧亚甲基二醇等的共聚物、以及它们的弹性体。出于吸收性物品用表面片材的蓬松性、缓冲性、以及吸液速度的观点考虑,所述聚酯树脂优选是聚对苯二甲酸乙二醇酯(以下,也记作pet)。

[0155]

在第2芯鞘型复合纤维中,熔点比芯成分所含有的聚酯树脂的熔点低50℃以上的热塑性树脂并没有特别限定,优选使用高密度聚乙烯。通过第2芯鞘型复合纤维的鞘成分含有高密度聚乙烯,第2芯鞘型复合纤维易于成为刚性较高的复合纤维,第2芯鞘型复合纤维的梳毛机通过性、卷缩呈现性易于变得良好。第2芯鞘型复合纤维的鞘成分所含有的高密度聚乙烯的含量优选是80质量%以上,更优选是90质量%以上,进一步优选是95质量%以上,特别优选是100质量%。作为所述高密度聚乙烯,能够使用上述的可用于第1芯鞘型复合纤维的鞘成分的高密度聚乙烯。优选第1芯鞘型复合纤维的鞘成分所含有的高密度聚乙烯与第2芯鞘型复合纤维的鞘成分所含有的高密度聚乙烯的熔点大致相等。利用第1芯鞘型复合纤维的鞘成分和第2芯鞘型复合纤维的鞘成分使第1芯鞘型复合纤维与第2芯鞘型复合纤维易于热粘接。

[0156]

第2芯鞘型复合纤维是芯成分含有聚酯树脂、鞘成分含有具有比所述聚酯树脂的熔点低50℃以上的熔点的热塑性树脂的复合纤维即可,在第2芯鞘型复合纤维中,在其截面中,能够使芯成分和鞘成分的配置任意。即,第2芯鞘型复合纤维可以是图1所示的芯成分和鞘成分配置成同心圆状的同心圆构造的芯鞘型复合纤维,也可以是芯成分的重心位置从纤维的中心偏离的偏心芯鞘型的复合纤维,也可以是芯成分和鞘成分以并排的状态配置的肩并肩型(并列型)的复合纤维。从所获得的吸收性物品用表面片材的质地、蓬松性、缓冲性的观点考虑,在第2芯鞘型复合纤维的截面中,优选是芯成分和鞘成分配置成同心圆状的同心圆构造的芯鞘型复合纤维或偏心芯鞘型复合纤维(肩并肩型除外),更优选是同心圆构造的芯鞘型复合纤维。

[0157]

在第2芯鞘型复合纤维中,芯成分的纤维截面中的形态除了圆形以外,也可以是椭圆形、y形、x形、多边形、星形等异形,复合纤维的纤维截面中的形态除了圆形以外,也可以是椭圆形、y形、x形、多边形、星形等异形、或中空形。

[0158]

第2芯鞘型复合纤维的纤维长度并没有特别限定,例如是76mm以下即可。从制造吸收性物品用表面片材时的工序性的观点考虑,纤维长度优选是35mm以上且65mm以下,更优选是40mm以上且60mm以下,进一步优选是44mm以上且55m以下。

[0159]

在本发明的吸收性物品用表面片材中,第1芯鞘型复合纤维和第2芯鞘型复合纤维

中的至少一部分通过第1芯鞘型复合纤维和第2芯鞘型复合纤维的鞘成分热粘接。使含有50质量%以上的第1芯鞘型复合纤维的第1纤维网与含有50质量%以上的第2芯鞘型复合纤维的第2纤维网层叠,对层叠构造的纤维网进行热处理而利用鞘成分使第1芯鞘型复合纤维和第2芯鞘型复合纤维的至少一部分热粘接。

[0160]

作为上述纤维网,可列举出平行网、半无规则网、无规则网、交叉网、以及十字交叉网等梳毛网、气流成网式网等。吸收性物品用表面片材要求蓬松性、柔软性、在纤维之间存在一定程度的空隙,因此,纤维网优选是梳毛网。第1纤维层和第2纤维层也可以是不同的种类的纤维网。

[0161]

对上述层叠构造的纤维网实施热处理,利用第1芯鞘型复合纤维和第2芯鞘型复合纤维的鞘成分使第1芯鞘型复合纤维与第2芯鞘型复合纤维热粘接,从而能够以包括第1纤维层(第1纤维网)和第2纤维层(第2纤维网)的热粘合无纺布的形态获得本发明的吸收性物品用表面片材。其原因在于,只要是热粘合无纺布的形态,就显著地发挥厚度方向的柔软性、体积恢复性、以及无纺布表面的光滑的手感等效果。为了使纤维之间络合,也可以根据需要在热处理前和/或热处理后对纤维网实施针刺处理、水流交织处理等交织处理。第1纤维网与第2纤维网也可以在分界线附近相互络合。

[0162]

上述热处理能够利用公知的热处理机实施。例如,在热处理中优选使用热风贯通式热处理机、热风吹送式热处理机以及红外线式热处理机等风压等压力并不怎么施加于纤维网的热处理机。热处理温度等热处理条件如下所述:例如,鞘成分充分地熔融和/或软化而纤维彼此在接点或交点处接合。例如,在将鞘成分所含有的高密度聚乙烯的纺丝前的熔点(在多个高密度聚乙烯包含于鞘成分的情况下,具有最高的熔点的高密度聚乙烯的熔点)设为tm时,热处理温度优选设为tm以上且(tm 40℃)以下的范围。更优选的热处理温度的范围是(tm 5℃)以上且(tm 30℃)以下。

[0163]

在上述吸收性物品用表面片材中,出于吸液特性的观点考虑,第1纤维层的单位面积重量优选比第2纤维层的单位面积重量低。出于返液较少、耐返湿性优异这样的观点考虑,第1纤维层的单位面积重量优选是4g/m2以上且18g/m2以下,更优选是5g/m2以上且15g/m2以下,特别优选是6g/m2以上且12g/m2以下,最优选是8g/m2以上且12g/m2以下。另外,出于返液较少、耐返湿性优异这样的观点考虑,第2纤维层的单位面积重量优选是8g/m2以上且45g/m2以下,更优选是8g/m2以上且35g/m2以下,特别优选是10g/m2以上且30g/m2以下,最优选是10g/m2以上且25g/m2以下。吸收性物品用表面片材整体的单位面积重量优选是12g/m2以上且60g/m2以下,更优选是15g/m2以上且50g/m2以下,特别优选是15g/m2以上且40g/m2以下,最优选是18g/m2以上且30g/m2以下。

[0164]

在上述吸收性物品用表面片材(层叠无纺布)中,从触感优异的观点考虑,与肌肤抵接的第1纤维层在使无纺布充分地干燥了的状态下测定的、第1纤维层表面的平均摩擦系数的变动(mmd)优选是0.1以下,更优选是0.05以下,进一步优选是0.01以下,特别优选是0.008以下。在使无纺布干燥了的状态下测定的平均摩擦系数的变动(mmd)的下限值并没有特别限制,越接近0越优选,可以是0.003以上,也可以是0.005以上。

[0165]

在上述吸收性物品用表面片材(层叠无纺布)中,从触感优异的观点考虑,与肌肤抵接的第1纤维层的在使无纺布充分地干燥了的状态下测定的、第1纤维层表面的表面粗糙度的标准平均偏差(smd)优选是4以下,更优选是3.5以下,进一步优选是3.2以下,特别优选

是3以下。在使无纺布干燥了的状态下测定的、无纺布表面的表面粗糙度的标准平均偏差(smd)的下限值并没有特别限定,越接近0越优选,可以是0.5以上,也可以是1以上,也可以是1.5以上。

[0166]

在上述吸收性物品用表面片材(层叠无纺布)中,与肌肤抵接的第1纤维层的在使无纺布充分地干燥了的状态下测定的第1纤维层表面的平均摩擦系数(miu)优选是0.25以下,更优选是0.24以下,进一步优选是0.23以下。在使无纺布干燥了的状态下测定的无纺布表面的平均摩擦系数(miu)的下限值并没有特别限制,越接近0越优选,可以是0.05以上,也可以是0.1以上。

[0167]

上述吸收性物品用表面片材包括与肌肤抵接的第1纤维层和与所述第1纤维层邻接的第2纤维层,在与肌肤抵接的第1纤维层中含有纤度小于2.0dtex的第1芯鞘型复合纤维。含有纤度较小的纤维的纤维集合物的纤维彼此的间隔较窄,在将液体吸收到纤维之间的空隙的情况下,保持所吸收的液体的倾向较强。若在吸收性物品用表面片材中与肌肤抵接的纤维层由这样的纤维构成,则在吸收了尿、经血、软便等之后,这些液体被持续保持于该纤维层,从而产生残液,有可能引起使用感的降低。

[0168]

在上述吸收性物品用片材中,优选通过将在与第1纤维层邻接的第2纤维层所含有的第2芯鞘型复合纤维的表面附着的纤维处理剂设为亲水性的倾向强的纤维处理剂,提高了液体向第2纤维层的转移性。此外,更优选在第1纤维层所含有的第1芯鞘型复合纤维的表面附着的纤维处理剂是亲水性的倾向较弱的纤维处理剂。通过将附着于第1芯鞘型复合纤维的表面的纤维处理剂设为亲水性适度弱的纤维处理剂,第1纤维层虽然能够快速地吸收已排出到表面的尿、经血,但不使液体保持在纤维之间,使所吸收的液体向亲水性更强的第2纤维层转移,因此,不仅吸液性优异,而且也能够使返液的量减少。

[0169]

因而,本发明的吸收性物品用表面片材优选亲水性的强度在第1纤维层和第2纤维层中不同,第2纤维层比第1纤维层的亲水性强。在吸收性物品用表面片材中,测定片材的表面的亲水性的强弱的方法有很多,存在如下方法:对于构成吸收性物品用表面片材的第1纤维层和第2纤维层的纤维,滴下微小的水滴,测定其接触角,以其大小测定片材的表面的亲水性的强弱;通过对第1纤维层和第2纤维层的表面进行溢流量试验,能够测定亲水性的强弱。溢流量(run

‑

off)试验的详细情况后述,其是如下方法:在利用规定的方法使两表面平滑化之后,对倾斜成45度的无纺布滴下生理盐水,测定所滴下的水滴流落直到被全部吸收于片材内为止的距离,以该距离的长度评价亲水性的强弱。在本发明的吸收性物品用表面片材中,优选在第2纤维层的表面处所测定的溢流量(r2)是120mm以下,更优选是100mm以下,特别优选是80mm以下,最优选75mm以下。若第2纤维层的溢流量(r2)是120mm以下,则第2纤维层的亲水性比较强,从第1纤维层引入液体的作用变强。并且,在第1纤维层的表面处所测定的溢流量的值(r1)与在第2纤维层的表面处所测定的溢流量的值(r2)之差(r1‑

r2)优选比3mm大。在第1纤维层的表面处所测定的溢流量的值(r1)与在第2纤维层的表面处所测定的溢流量的值(r2)之差(r1‑

r2)比3mm大,从而在第1纤维层与第2纤维层之间产生亲水性的强弱,排出到吸收性物品用表面片材的第1纤维层侧的表面的尿、经血被吸收于第1纤维层的内部,同时开始向第2纤维层的转移,与穿戴者的肌肤接触的第1纤维层所含有的液体的量变少,吸收性物品的穿戴者的舒适性提高。在第1纤维层的表面处所测定的溢流量的值(r1)与在第2纤维层的表面处所测定的溢流量的值(r2)之差(r1‑

r2)更优选是4mm以上,特别

优选是5mm以上,最优选是6mm以上。

[0170]

另外,在第1纤维层的表面处测定的溢流量的值(r1)没有特别限制,若考虑第1纤维自身的吸液性能(即排出到第1纤维层表面的尿、经血这样的液体向纤维层内部吸收的速度)和与为了使吸收到第1纤维层的内部的尿、经血这样的液体快速地向第2纤维层转移所需要的第2纤维层之间的亲水性的强弱的不同,则优选在第1纤维层的表面处所测定的溢流量的值(r1)是20mm以上且150mm以下,更优选是25mm以上且140mm以下,特别优选是30mm以上且130mm以下。

[0171]

在上述吸收性物品用表面片材中,第1纤维层与穿着吸收性物品的穿着者的肌肤抵接。含有第1芯鞘型复合纤维的第1纤维层碰到肌肤,从而能够给吸收性物品的使用者带来舒服的使用感。所述吸收性物品用表面片材能够优选用作生理用卫生巾、幼儿用纸尿布、成人用纸尿布、以哺乳类动物为代表的动物用的纸尿布、卫生护垫、失禁用护垫等各种吸收性物品的表面片材。

[0172]

作为本发明的吸收性物品,包括所述吸收性物品用表面片材即可,并没有特别限定。例如,可列举出生理用卫生巾、幼儿用纸尿布、成人用纸尿布、以哺乳类动物为代表的动物用的纸尿布、卫生护垫、失禁用护垫等。

[0173]

实施例

[0174]

以下,通过实施例进一步具体地说明本发明,但本发明并不限定于这些实施例。

[0175]

在本实施例中所使用的测定方法和评价方法如以下这样。

[0176]

(高密度聚乙烯的熔点)

[0177]

关于高密度聚乙烯的熔点,将依据jis k 7121(1987年)所测定的熔解峰值温度设为该高密度聚乙烯的熔点。

[0178]

(高密度聚乙烯的熔体质量流动速率(mfr190))

[0179]

依据jis k 7210

‑

1(2014年),以测定温度190℃、载荷2.16kg(21.82n)的测定条件测定了高密度聚乙烯的熔体质量流动速率(mfr190)。

[0180]

(聚酯树脂的固有粘度)

[0181]

依据jis k 7367

‑

5(2000年)测定了聚酯树脂的固有粘度(极限粘度)。具体而言,将聚对苯二甲酸乙二醇酯1g溶解于苯酚与1,1,2,2

‑

四氯乙烷的质量比(苯酚/1,1,2,2

‑

四氯乙烷)为6/4的混合溶剂100ml中,在30℃使用乌式粘度计进行了测定。

[0182]

(聚酯树脂的分子量分布测定)

[0183]

利用凝胶渗透色谱分析(gpc)测定了聚酯树脂的数均分子量(mn)、重均分子量(mw)、z均分子量(mz)、以及作为mw与mn之比的q值(mw/mn)。在测定中使用了具备示差折射率检测器ri作为检测器的凝胶渗透色谱装置。

[0184]

准备了纺丝后的复合纤维作为用于测定的试样。使用液体氮使50mg的复合纤维冻结粉碎,以0.45μm的膜滤器回收试样,充分地干燥。接着,称量3mg的干燥了的试样,对该试样添加2.5ml的测定溶剂(以成为5mm的方式添加了三氟乙酸钠的六氟异丙醇:hfip),在室温下进行了搅拌。此时未溶解于六氟环异丙醇的复合纤维的鞘成分(高密度聚乙烯)、所添加的无机填料作为不溶物产生。在充分地搅拌而使聚酯树脂溶解之后,以0.45μm的膜滤器进行过滤,获得了测定用试样溶液。向凝胶渗透色谱装置以流速为0.2ml/分、注入量为0.02ml/分的条件注入所获得的测定用试样溶液,测定了数均分子量(mn)、重均分子量

(mw)、z均分子量(mz)。在测定时,作为色谱柱,使用1根昭和电工株式会社制shodex(shodex是注册商标)hfip

‑

g、两根昭和电工株式会社制shodex(shodex是注册商标)hfip

‑

606m,以单分散聚甲基丙烯酸甲酯为标准试样进行了分子量的校正。

[0185]

(高密度聚乙烯的微晶尺寸)

[0186]

通过以下的方法进行广角x射线衍射法,根据所获得的衍射峰由谢乐公式(数学式2)计算了复合纤维的鞘成分所含的高密度聚乙烯的微晶尺寸。

[0187]

将复合纤维切断成2.5cm的长度。称量12.5mg的所切断的试样,将以漆包线捆扎两端的纤维束作为试样。将作为试样的纤维束以与x射线的入射方向垂直的方式固定于保持件而进行了广角x射线衍射。测定条件如以下这样。

[0188]

x射线衍射装置:株式会社rigaku制高分子用smart lab(注册商标)

[0189]

x射线源:cukα线(使用ni滤光器)

[0190]

输出:40kv 50ma

[0191]

狭缝系:rs1:15mm rs2:20mm

[0192]

测定方向:纤维径向扫描

[0193]

扫描方法:连续扫描

[0194]

测定范围:2θ=10~40

°

[0195]

步距:0.05

°

[0196]

扫描速度:2

°

/min

[0197]

另外,根据所获得的x射线衍射峰值的半值宽度,以下述数学式2(谢乐公式)算出来微晶尺寸。在数学式2中,λ、β0、k如以下这样。

[0198]

[数学式6]

[0199][0200][0201]

λ(入射x射线波长):0.15418nm

[0202]

β0(半值宽度的校正值):0.46

°

[0203]

k(谢乐常数):0.9

[0204]

(高密度聚乙烯的熔解热量(δh

pe

‑

hd

)的测定)

[0205]

复合纤维的鞘成分所含有的高密度聚乙烯的熔解热量(δh

pe

‑

hd

)以以下的步骤进行塑料的转变温度测定,将在125℃~140℃的温度范围存在熔解峰值温度的吸热峰(伴随着熔解的吸热可从约120℃起观测,在125℃~140℃成为熔解峰值温度,伴随着熔解的吸热在约150℃处结束)的熔解热量(δh)换算成复合纤维所含有的高密度聚乙烯的熔解热量(δh

pe

‑

hd

)而求出。

[0206]

首先,针对求出高密度聚乙烯的熔解热量的复合纤维的芯鞘比(体积比),根据构成芯成分、鞘成分的热塑性树脂和无机填料的密度、添加量,将芯鞘比(体积比)换算成芯鞘比(质量比),根据鞘成分所含有的无机填料的比例求出高密度聚乙烯占复合纤维的比率(高密度聚乙烯的质量比率)。接着,针对成为试样的复合纤维,基于jis k 7121(1987年)塑料的转变温度测定方法进行了差示扫描量热测定。在差示扫描量热测定中使用差示扫描量

热计(seiko instruments inc.制商品名“exstar6000/dsc6200”)而进行了测定。根据差示扫描量热测定,伴随着复合纤维的熔解的吸热可从约120℃起观测,在125℃~140℃成为熔解峰值温度,伴随着高密度聚乙烯的熔解的吸热在约150℃处结束。针对在该约120℃~约150℃的范围内所观测的吸热峰,测定了熔解热量(δh)。根据该在约120℃~约150℃之间所测定的熔解热量(δh),利用下述数学式3求出复合纤维所含有的高密度聚乙烯的熔解热量(δh

pe

‑

hd

)。

[0207]

[数学式7]

[0208][0209]

(卷缩数和卷缩率)

[0210]

依据jis l 1015(2010年)进行了测定。

[0211]

(单纤维强度和断裂伸长率)

[0212]

复合纤维的单纤维强度、断裂伸长率依据jis l 1015(2010年)8.7拉伸强度和伸长率测定了单纤维强度(抗拉强度)和断裂伸长率(伸长率)。单纤维强度与断裂伸长率的比率(单纤维强度/断裂伸长率)、和单纤维强度与断裂伸长率的正的平方根之积(单纤维强度

×

√断裂伸长率)依据jis l1015(2010年)所测定的单纤维强度和断裂伸长率计算而求出。

[0213]

(复合纤维的单纤维纤度和纤维长度)

[0214]

复合纤维的单纤维纤度依据jis l 1015(2010年)8.5(振动法)进行了测定。另外,复合纤维的纤维长度依据jis l 1015(2010年)8.4进行了测定。

[0215]

(复合纤维的芯鞘比(体积比))

[0216]

首先,针对测定芯鞘比的复合纤维,使用扫描型电子显微镜(sem)将纤维的截面放大成500~2500倍而进行了拍摄。此时,在印刷所拍摄的照片时,以印刷着的1根复合纤维的直径成为5~8cm的方式调整倍率而进行了观察、拍摄。从所获得的扫描型电子显微镜的照片仅切出来芯鞘型复合纤维的图像。沿着芯成分、鞘成分的边界使切出来的芯鞘型复合纤维的图像切分开,切分成芯成分的部分、鞘成分。对20根纤维进行该作业,针对从上述20根芯鞘型复合纤维切出来的仅芯成分的部分,以电子天平测定了合计质量。鞘成分也同样地,针对从上述20根芯鞘型复合纤维切出来的仅鞘成分的部分,以电子天平测定了合计质量。将仅芯成分的部分的合计质量、仅鞘成分的部分的合计质量的比率(芯/鞘)设为芯鞘比(体积比)。

[0217]

(牵伸比)

[0218]

利用下述数学式4算出牵伸比。

[0219]

[数学式8]

[0220][0221]

在上述数学式4中

[0222]

vs:牵引速度(cm/分)

[0223]

d:孔径(cm)

[0224]

w

h

:各单孔的树脂喷出量(g/分)

[0225]

此外,熔融比重是芯成分和鞘成分的熔融时的比重,从设定成与熔融纺丝时的温度相同的温度的挤出机挤出一定体积的熔融树脂,测定所挤出的树脂的质量,所挤出的树脂的质量除以上述一定体积,从而进行了测定。

[0226]

(梳毛机通过性)

[0227]

基于使用梳毛机而制作了纤维网时的粒结和飞扬的产生状况、以及所获得的纤维网的质地,利用以下的基准评价了复合纤维的梳毛机通过性。

[0228]

:纤维容易地通过梳毛机,粒结、飞扬也几乎不产生,因此获得质地良好的纤维网。

[0229]

:粒结稍微产生,但并不怎么影响纤维网的质地。

[0230]

‑

:梳毛机通过性较差,或者粒结大量产生,因此无法获得纤维网。

[0231]

(无纺布的抗拉强度)

[0232]

依据jis l 1096(2010年)8.14.1a法(条带法),使用恒速紧式拉伸试验机,以试样片的宽度5cm、夹持间隔10cm、拉伸速度30

±

2cm/分的条件实施拉伸试验,测定切断时的载荷值(抗拉强度),设为抗拉强度。以无纺布的纵向(md方向)为拉伸方向而实施了拉伸试验。评价结果均以针对3点的试样所测定的值的平均值表示。

[0233]

(表面触感)

[0234]

接触无纺布的表面,按照下述的评价基准进行了评价。

[0235]

:非常光滑。

[0236]

:光滑。

[0237]

‑

:在触感中存在硬度、粗糙度。

[0238]

(kes测定法)

[0239]

基于kes(kawabata evaluation system)法机械地评价了热粘合无纺布的手感。具体而言,在测定平均摩擦系数(miu)、平均摩擦系数的变动(mmd)时,使用加多技术株式会社制摩擦感测试器(产品编号kes

‑

se),使用10mm见方的钢琴钢丝传感器作为测定传感器,以静载荷25gf的条件进行了测定。在测定表面粗糙度的平均偏差(smd)时,使用加多技术株式会社制粗糙度/摩擦感测试器(产品编号kes

‑

sesru),使用0.5mm粗糙度传感器作为测定传感器,以静载荷10gf的条件进行了测定。在测定时,以测定无纺布表面的摩擦的测定部(摩擦件、传感器)沿着与无纺布的纵向(md方向)平行的方向扫描无纺布表面的方式使试样以每秒1mm的速度移动。只要是使用了梳毛网的热粘合无纺布,纤维在纵向上聚齐,因此,能够容易地识别纵向,在进行测定的无纺布的纵向并不清楚的情况下,对任意的方向和与该方向呈直角的方向进行测定,将值更小的一者设为该无纺布的平均摩擦系数、平均摩擦系数的变动、表面粗糙度的平均偏差。测定进行3次,将其平均值设为该试样的测定值(miu、mmd、smd)。

[0240]

(吸收性物品用表面片材的溢流量测定方法)

[0241]

通过以下的方法对由第1纤维层和第2纤维层构成的吸收性物品用表面片材(层叠无纺布)进行溢流量的测定,比较了第1纤维层和第2纤维层各自的表面处的亲水性的强度。

[0242]

(1)准备需要张数的用于测定第1纤维层的溢流量和第2纤维层的溢流量的热粘合无纺布的试样(纵向(md方向)18cm、横向(cd方向)7cm),为了使测定面平滑,利用设定成135℃的热风贯通式热处理机进行热处理。以测定面与热风贯通式热处理机的输送网面接触的

状态载置试样,进行9秒的处理,由此获得了使测定面(第1纤维层的表面和第2纤维层的表面)平滑化的试样。

[0243]

(2)将叠置4张nippon paper crecia co.,ltd.制“kimtowel(注册商标)”而成的物品铺在支承台之上,该支承台具有大致垂直等腰三角形的截面,该大致垂直等腰三角形具有与水平面呈45度的角度的斜面,将作为试样的无纺布以无纺布的纵向与水平面呈45度的角度的方式载置并固定到该物品之上。

[0244]

(3)以微管泵从无纺布表面的上端1cm的位置以1g/10sec的速度滴下计6g的生理盐水,所注入的生理盐水的全部被无纺布吸收,测定生理盐水的水滴从无纺布的表面消失的位置,求出该位置与将生理盐水滴下到无纺布表面的位置之间的、生理盐水的水滴在无纺布表面流动的距离。此外,在上述内容中,也可以使用滴定管来替代微管泵而滴下生理盐水。

[0245]

(吸收性物品用表面片材的吸液速度和返液量的测定)

[0246]

(1)为了测定吸收性物品用表面片材的吸液速度和返液量,准备了下述的物品。

[0247]

吸收体:将从市售的吸收性物品(花王株式会社制“relief(注册商标)”、纸短裤专用垫安心贴合吸收两次)剥离表面片材而成的物品作为吸收体。

[0248]

生理盐水:将以氯化钠的浓度成为0.9质量%的方式制备的氯化钠水溶液(为了易见,以蓝色染料着色)用作生理盐水。温度是37℃,粘度是0.7mpa

·

s。

[0249]

滤纸:东洋滤纸株式会社制、advantec(注册商标)no.2、10cm

×

10cm

[0250]

重物:5kg

[0251]

吸液筒:使用外径是45mm、内径是40mm的丙烯酸树脂制的筒(以载置到吸收性物品的表面片材时稳定的方式在中央设置有贯通孔的9cm

×

9cm的丙烯酸树脂板作为底座安装。吸收筒整体的质量:1125g),向表面片材注入了规定量的生理盐水。

[0252]

(2)方法

[0253]

按照下述的步骤测定了吸液速度和返液量。

[0254]

(i)从上述市售的吸收性物品剥离表面片材,使用于评价吸液速度和返液性的吸收性物品用表面片材(纵向(md方向)10cm、横向(cd方向)10cm)载置到剩余的吸收体上。此时,安放成第1纤维层的表面为测定面。使上述吸液筒载置于安放好的吸收性物品用表面片材上(即第1纤维层上),经由吸液筒向吸收性物品用表面片材的第1纤维层注入生理盐水。

[0255]

(ii)从上述吸液筒的上端部向安放有上述吸液筒的吸收性物品用表面片材注入了150g的生理盐水。此时,使用秒表测定从生理盐水被注入吸收性物品用表面片材到从吸收性物品用表面片材的表面看不见(生理盐水从吸收性物品用表面片材的表面(第1纤维层的表面)向位于该吸收性物品用表面片材之下的吸收体转移,在吸收性物品用表面片材的表面未确认到作为液体的生理盐水)的时间(吸液时间),设为第1次的吸液速度。

[0256]

(iii)在距注入生理盐水10分钟后,从吸收性物品用表面片材拆卸吸液筒,将以30张重叠的状态测定了质量(w0)的滤纸(东洋滤纸株式会社制、advantec(注册商标)no.2)以测定质量(w0)时相同的方式重叠30张,以注入了生理盐水的场所处于滤纸的中央方式对位而载置于吸收性物品用表面片材之上,使重物(5kg)载置于滤纸上而放置20秒钟,使滤纸吸收了生理盐水。在经过了20秒之后,去除重物,测定吸收了生理盐水的滤纸(重叠30张)的质量(w1)。将吸收生理盐水的前后的滤纸的质量差(w1‑

w0)设为第一次的返液量(g)。

[0257]

(iv)反复进行所述(i)~(iii),测定了第2次的吸液速度和返液量。在对吸收性物品表面片材注入生理盐水时,以向与第1次的测定时相同的位置注入生理盐水的方式,将吸液筒载置于吸收性物品用表面片材之上,向与第1次测定时相同的位置注入生理盐水(150g)。

[0258]

在实施例和比较例中所使用的聚对苯二甲酸乙二醇酯(pet)、高密度聚乙烯(pe

‑

hd)如以下这样。

[0259]

(1)pet(使用熔点:255℃、固有粘度(iv值):0.64的市售的聚对苯二甲酸乙二醇酯,indoram制textile grade(semidull))

[0260]

(2)pe

‑

hd1(熔点:133℃、密度0.956g/cm3、mfr190:22g/10min的高密度聚乙烯,japan polyethylene corporation.制,品名“novatec(注册商标)he490”)

[0261]

(3)pe

‑

hd2(熔点:136℃、密度0.956g/cm3、mfr190:26g/10min的高密度聚乙烯,japan polyethylene corporation.制,品名“novatec(注册商标)he491j”)

[0262]

(4)pe

‑

hd3(熔点:135℃、密度0.954g/cm3、mfr190:30g/10min的高密度聚乙烯,sk global chemical制,产品编号“mm810”)

[0263]

(5)pe

‑

hd4(熔点:133℃、密度:0.956g/cm3、mfr190:13g/10min的高密度聚乙烯,japan polyethylene corporation.制,产品编号“novatec(注册商标)he481”)

[0264]

(实施例1~9、比较例1~3)

[0265]

将上述的高密度聚乙烯用作鞘成分,将上述的聚对苯二甲酸乙二醇酯用作芯成分。另外,对于芯成分的聚对苯二甲酸乙二醇酯,准备预先向相同的聚对苯二甲酸乙二醇酯中添加氧化钛而成的母料,以氧化钛占复合纤维整体的含量成为表1和表2所记载的比例的方式添加了母料。使用同心圆芯鞘型复合喷嘴,以鞘成分与芯成分的复合比(体积比)成为表1和表2所记载的复合比的方式调整各成分的喷出量,对所准备的鞘成分和芯成分进行了熔融纺丝。鞘成分的纺丝温度设为270℃或290℃,芯成分的纺丝温度设为340℃,喷嘴的温度设为290℃,将所挤出的熔融长丝以成为表1和表2所记载的牵伸比的方式牵引,获得了表1和表2所记载的单纤维纤度的未拉伸纤维束。

[0266]

在80℃的热水中以表1和表2所记载的拉伸倍率对所获得的未拉伸纤维束进行湿式拉伸,形成了拉伸纤维束。接下来,使上述拉伸纤维束浸渗于由赋予亲水性的纤维处理剂的水溶液(纤维处理剂的有效成分的浓度:5质量%)充满了的处理槽中,之后,利用树脂辊(夹持棍)挤出多余的纤维处理剂的水溶液,从而调整了水分量,以使在将复合纤维的质量设为100质量%时上述纤维处理剂的成分为0.3质量%。

[0267]

在实施例中对赋予了纤维处理剂的拉伸纤维束进行了纤维束加热处理。纤维束加热处理通过将拉伸纤维束设为1.0倍的拉紧状态,对拉伸纤维束吹送3秒钟的设定成100℃的水蒸气而进行。

[0268]

利用填料函型卷缩机对根据需要以上述条件进行了纤维束加热处理的拉伸纤维束(比较例1未进行纤维束加热)赋予了机械卷缩。此时,测定了即将进入填料函型卷缩机的内部之前的拉伸纤维束表面的温度,结果是85℃。另外,测定了刚刚从填料函型卷缩机的内部出来之后的拉伸纤维束表面的温度,结果是70℃。然后,以设定成110℃的热风吹送装置以松弛着的状态同时实施了15分钟的退火处理和干燥处理。之后,将拉伸纤维束切断成表1和表2所记载的规定的长度而获得了复合纤维。

[0269]

(热粘合无纺布的制造方法)

[0270]

使用在实施例和比较例中获得的复合纤维,以辊式梳毛机制作了单位面积重量30g/m2的纤维网。此时,以上述评价基准评价了复合纤维的梳毛机通过性。使用设定成135℃的热风吹送装置,对所获得的纤维网进行10秒钟的热处理,使鞘成分熔融而获得了热粘合无纺布。

[0271]

将在各实施例和各比较例中所获得的纤维和无纺布的性能表示在下述表1和表2中。

[0272]

表1

[0273][0274]

表2

[0275][0276]

(实施例10)

[0277]

在以与实施例9的复合纤维相同的熔融纺丝的条件获得了未拉伸纤维之后,以与实施例9相同的拉伸条件对所获得的未拉伸纤维进行拉伸处理,形成了拉伸纤维束。接下来,使上述拉伸纤维束浸渗于由以c12烷基磷酸酯钾盐为主体的、不具有耐水性的亲水性纤维处理剂的水溶液(纤维处理剂的有效成分的浓度:5质量%)充满了的处理槽中,之后,利用树脂辊(夹持棍)挤出多余的纤维处理剂的水溶液,从而调整了水分量,以使将复合纤维的质量设为100质量%时上述纤维处理剂的成分为0.3质量%。在以与实施例9相同的条件对赋予了纤维处理剂的拉伸纤维束进行了纤维束加热处理之后,以填料函型卷缩机赋予机

械卷缩,以设定成110℃的热风吹送装置以松弛着的状态同时实施了15分钟的退火处理和干燥处理。之后,将拉伸纤维束切断成45mm而获得了复合纤维。使用该复合纤维,以辊式梳毛机制作成单位面积重量20g/m2的纤维网。使用设定成135℃的热风吹送装置,对所获得的纤维网进行10秒钟的热处理,使鞘成分熔融而获得了实施例10的热粘合无纺布。

[0278]

(实施例11)

[0279]

在制造复合纤维时,除了使用含有c12烷基磷酸酯钾盐、并具有耐水性的纤维处理剂作为纤维处理剂而制造复合纤维以外,以相同的条件制造复合纤维,将所获得的复合纤维以与实施例10相同的条件制作热粘合无纺布,形成了实施例11的热粘合无纺布。

[0280]

(实施例12)

[0281]

与实施例11同样地,在制造复合纤维时,除了使用以c18烷基磷酸酯钾盐为主成分的疏水性的纤维处理剂作为纤维处理剂以外,以与实施例10的条件相同的条件制造复合纤维和热粘合无纺布,形成了实施例12的热粘合无纺布。

[0282]

(实施例13)

[0283]

在以与实施例1的复合纤维相同的熔融纺丝的条件获得了未拉伸纤维之后,以与实施例1相同的拉伸条件对所获得的未拉伸纤维进行拉伸处理,形成了拉伸纤维束。接下来,使上述拉伸纤维束浸渗于由以c12烷基磷酸酯钾盐为主体的、不具有耐水性的亲水性纤维处理剂的水溶液(纤维处理剂的有效成分的浓度:5质量%)充满了的处理槽中,之后,利用树脂辊(夹持棍)挤出多余的纤维处理剂的水溶液,从而调整了水分量,以使将复合纤维的质量设为100质量%时上述纤维处理剂的成分为0.3质量%。在以与实施例1相同的条件对赋予了纤维处理剂的拉伸纤维束进行了纤维束加热处理之后,以填料函型卷缩机赋予机械卷缩,以设定成110℃的热风吹送装置以松弛着的状态同时实施了15分钟的退火处理和干燥处理。之后,将拉伸纤维束切断成30mm而获得了复合纤维。使用该复合纤维,以辊式梳毛机制作成单位面积重量20g/m2的纤维网。使用设定成135℃的热风吹送装置,对所获得的纤维网进行10秒钟的热处理,使鞘成分熔融而获得了实施例13的热粘合无纺布。

[0284]

(比较例4)

[0285]

使用市售的同心圆构造的芯鞘型复合纤维(daiwabo polytec co.,ltd.制“nbf”(nbf是注册商标)、单纤维纤度4.4dtex、纤维长度51mm、使用与制作实施例10、实施例13的热粘合无纺布时所使用的复合纤维相同的亲水性的纤维处理剂作为使其附着于纤维表面的纤维处理剂),以与制造实施例10的热粘合无纺布时相同的条件制造热粘合无纺布,获得了比较例4的热粘合无纺布。

[0286]

使用实施例10~13和比较例4的热粘合无纺布,对热粘合无纺布进行了基于上述的kes(kawabata evaluation system)测定法的表面特性的测定、评价。将所获得的结果表示在表3中。

[0287]

表3

[0288][0289]

(实施例14)

[0290]

使用与实施例13同样地制作的复合纤维,以辊式梳毛机制作单位面积重量10g/m2的第1纤维网。接着,使用市售的同心圆构造的芯鞘型复合纤维(daiwabo polytec co.,ltd.制“nbf”(nbf是注册商标)、单纤维纤度4.4dtex、纤维长度51mm、含有c12烷基磷酸酯钾盐、亲水性比制作实施例13的热粘合无纺布时所使用的复合纤维所使用的纤维处理剂的亲水性强的纤维处理剂附着于纤维表面),以辊式梳毛机制作单位面积重量15g/m2的第2纤维网。接下来,在将第2纤维网层叠到第1纤维网上之后,使用设定成135℃的热风贯通式热处理机对所获得的层叠纤维网进行9秒钟的热处理,使第1纤维网和第2纤维网所含有的复合纤维的鞘成分熔融,使第1纤维网与第2纤维网热粘接,从而获得了包括第1纤维层和第2纤维层的热粘合无纺布(单位面积重量25g/m2)。此时,层叠纤维网以成为第1纤维层的第1纤维网与热风贯通式热处理机的输送网面接触的状态进行热处理,热风从第2纤维层侧吹抵到层叠纤维网。对所获得的热粘合无纺布,确认第1纤维层表面的溢流量值(r1)是51mm,第2纤维层的溢流量值(r2)是40mm,第1纤维层的溢流量值与第2纤维层的溢流量值之差(r1‑

r2)是11mm,与第1纤维层相比,第2纤维层的亲水性强。

[0291]

(实施例15)

[0292]

使用与实施例13同样地制作的复合纤维,以辊式梳毛机制作单位面积重量10g/m2的第1纤维网。接着,使用市售的同心圆构造的芯鞘型复合纤维(daiwabo polytec co.,ltd.制“nbf”(nbf是注册商标)、纤度4.4dtex、纤维长度51mm、使用与制作实施例11的热粘合无纺布时使用的复合纤维所使用的纤维处理剂相同的纤维处理剂),以辊式梳毛机制作单位面积重量10g/m2的第2纤维网。接下来,在将第2纤维网层叠到第1纤维网上之后,使用设定成135℃的热风贯通式热处理机对所获得的层叠纤维网进行15秒钟的热处理,使第1纤维网和第2纤维网所含有的复合纤维的鞘成分熔融而使第1纤维网与第2纤维网热粘接,从而获得了包括第1纤维层和第2纤维层的热粘合无纺布(单位面积重量20g/m2)。此时,层叠

纤维网以成为第1纤维层的第1纤维网与热风贯通式热处理机的输送网面接触的状态进行热处理,热风从第2纤维层侧吹抵到层叠纤维网。对所获得的热粘合无纺布,确认第1纤维层表面的溢流量值(r1)是51mm,第2纤维层的溢流量值(r2)是43mm,第1纤维层的溢流量值与第2纤维层的溢流量值之差(r1‑

r2)是8mm,与第1纤维层相比,第2纤维层的亲水性强。

[0293]

(实施例16)

[0294]

使用与实施例10同样地制作的复合纤维(其中将纤维长度变更成38mm),以辊式梳毛机制作单位面积重量10g/m2的第1纤维网。接着,使用市售的同心圆构造的芯鞘型复合纤维(daiwabo polytec co.,ltd.制“nbf”(nbf是注册商标)、纤度4.4dtex、纤维长度51mm、使用与制作实施例11的热粘合无纺布时使用的复合纤维所使用的纤维处理剂相同的纤维处理剂),以辊式梳毛机制作成单位面积重量10g/m2的第2纤维网。接下来,在将第2纤维网层叠到第1纤维网上之后,使用设定成135℃的热风贯通式热处理机对所获得的层叠纤维网进行15秒钟的热处理,使第1纤维网和第2纤维网所含有的复合纤维的鞘成分熔融而使第1纤维网与第2纤维网热粘接,从而获得了包括包括第1纤维层和第2纤维层的热粘合无纺布(单位面积重量20g/m2)。此时,层叠纤维网以成为第1纤维层的第1纤维网与热风贯通式热处理机的输送网面接触的状态进行热处理,热风从第2纤维层侧吹抵到层叠纤维网。对所获得的热粘合无纺布,确认第1纤维层表面的溢流量值(r1)是55mm,第2纤维层的溢流量值(r2)是48mm,第1纤维层的溢流量值与第2纤维层的溢流量值之差(r1‑

r2)是7mm,与第1纤维层相比,第2纤维层的亲水性强。

[0295]

(实施例17)

[0296]

使用与实施例13同样地制作的复合纤维,以辊式梳毛机制作单位面积重量10g/m2的第1纤维网。接着,使用在制造比较例4的热粘合无纺布时所使用的复合纤维(daiwabo polytec co.,ltd.制“nbf”(nbf是注册商标)、纤度4.4dtex、纤维长度51mm、使用与制作实施例13的热粘合无纺布时使用的复合纤维所使用的纤维处理剂相同的纤维处理剂),以辊式梳毛机制作单位面积重量10g/m2的第2纤维网。接下来,在将第2纤维网层叠到第1纤维网上之后,使用设定成135℃的热风贯通式热处理机对所获得的层叠纤维网进行15秒钟的热处理,使第1纤维网和第2纤维网所含有的复合纤维的鞘成分熔融而使第1纤维网与第2纤维网热粘接,从而获得了包括第1纤维层和第2纤维层的热粘合无纺布(单位面积重量20g/m2)。此时,层叠纤维网以使成为第1纤维层的第1纤维网与热风贯通式热处理机的输送网面接触的状态进行热处理,热风从第2纤维层侧吹抵到层叠纤维网。对所获得的热粘合无纺布,确认第1纤维层表面的溢流量值(r1)是51mm,第2纤维层的溢流量值(r2)是48mm,第1纤维层的溢流量值与第2纤维层的溢流量值之差(r1‑

r2)是3mm,第1纤维层与第2纤维层的亲水性是相同程度。

[0297]

对于实施例14~17的层叠无纺布,为了评价作为吸收性物品用表面片材的性能,如上所述进行了吸液试验和返液的测定、评价。将所获得的结果表示在表4中。

[0298]

表4

[0299][0300]

如上所述,实施例1~9的复合纤维的梳毛机通过性良好。这推测为:实施例1~9的复合纤维除了与针对高密度聚乙烯的[110]面所测定的微晶尺寸是20.0nm以上且50.0nm以下有关系之外,还与通过差示扫描量热分析(dsc)所测定的上述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)是145.0mj/mg以上有关系。实施例1~9的复合纤维与比较例1的复合纤维相比较,高密度聚乙烯的熔解热量(δh

pe

‑

hd

)较大,因此,在实施例1~9的复合纤维中,结晶化不仅发展到针对高密度聚乙烯的[110]面所测定的微晶尺寸成为20.0nm以上,而且结晶大幅度生长,此外,利用纤维束加热使高密度聚乙烯的结晶化进一步发展,从而鞘成分的刚直性增强,即使以高速通过梳毛机也不歪扭,提高了梳毛机通过性。另外,通过高密度聚乙烯的微晶尺寸和熔解热量(δh

pe

‑

hd

)为上述的范围,单纤维强度、伸长率、单纤维强度与伸长率之比以及单纤维强度与伸长率的正的平方根(√伸长率)之积这样的纤维物性的值易于满足上述优选的范围,更加提高了梳毛机通过性。

[0301]

另一方面,比较例1的复合纤维成为小于2.0dtex的复合纤维,但梳毛机通过性比实施例的复合纤维降低了。这推测为:比较例1的纤维与实施例1~9的复合纤维不同,未进

行纤维束加热处理,因此,在卷缩工序中对拉伸纤维长丝赋予卷缩时,以拉伸纤维束未加热的状态、换言之高密度聚乙烯内部的结晶质部、非晶质部的热振动并不充分的状态对复合纤维赋予了所期望的卷缩形状,因此,由于时间的经过、压力而卷缩形状易于丧失。另外,从比较例2、比较例3的结果确认:由于鞘成分过多、鞘成分的流动性过低,熔融纺丝时的芯成分和鞘成分的流动性、冷却速度的平衡被打破,无法进行熔融纺丝。

[0302]

通过比较实施例10~13的热粘合无纺布和比较例4的热粘合无纺布,可知:含有本发明的复合纤维的热粘合无纺布的手感优异,与无纺布的表面接触时,是摩擦感少、光滑的触感。即实施例10~13的热粘合无纺布与比较例4的无纺布相比,能够确认平均摩擦系数(miu)较小,因此,接触时产生的摩擦力本身较小。此外,平均摩擦系数的变动(mmd)与比较例4的热粘合无纺布相比变得极小,因此,实施例10~13的热粘合无纺布的摩擦感本身较小,且该变动较小,因此,在光手与表面接触时,获得光滑且没有随着摩擦系数的变动而产生的对肌肤的挂丝感的手感。另外可知:通过使用本发明的复合纤维,不管用途如何,都获得手感优异的热粘合无纺布。对于实施例10~12的无纺布,选择制造复合纤维时的纤维处理剂,是从使用了呈现较强的亲水性的纤维处理剂的复合纤维(实施例11)到使用了疏水性的纤维处理剂的复合纤维(实施例12)。实施例10~12的热粘合无纺布的平均摩擦系数(miu)、平均摩擦系数的变动(mmd)均小于比较例4的热粘合无纺布,因此,不管纤维处理剂的种类如何,所获得的热粘合无纺布都获得上述这样的光滑的触感,因此,使用了呈现亲水性的纤维处理剂的本发明的复合纤维在将含有该复合纤维的热粘合无纺布使用到吸收性物品用表面片材、人用擦拭片这样的用途时,接触时的触感光滑,成为优选的复合纤维。另外,使用了疏水性的纤维处理剂的本发明的复合纤维在将含有该复合纤维的热粘合无纺布使用到吸收性物品的背片材(也称为防漏片材)时,接触时的触感光滑,成为优选的复合纤维。

[0303]

从表4可知:通过将含有本发明的复合纤维的纤维层设为与肌肤接触的第1纤维层、含有纤度比本发明的复合纤维的纤度大的复合纤维的纤维层设为第2纤维层的层叠无纺布用作吸收性物品用表面片材,成为呈现优异的手感的吸收性物品用表面片材。即在表4中示出:在实施例14~17的层叠无纺布中,对于作为与吸收性物品的穿戴者的肌肤接触的面的第1纤维层,平均摩擦系数(miu)和平均摩擦系数的变动(mmd)分别成为小到0.25以下和0.1以下的值,与肌肤接触时的触感非常地光滑。此外,实施例10~13的吸收性物品用表面片材由于第2纤维层的亲水性比第1纤维层的亲水性强,在第2纤维层与第1纤维层之间产生亲水性的梯度,第2纤维层引入并吸收第1纤维层所吸收的尿、经血这样的液体的作用变强。因此,第1纤维层所吸收的尿、经血向第2纤维层转移,向与第2纤维层邻接的吸收体转移,因此,即使第1纤维层是含有细纤度的复合纤维的致密的纤维层,尿、经血也易于通过第2纤维层而向吸收体转移,因此,即使反复吸收尿、经血,也抑制了吸液速度的降低、返液量的增加。另一方面,实施例17的吸收性物品用表面片材是与附着于构成第1纤维层和第2纤维层的纤维上的纤维处理剂的亲水性相同程度者,因此,亲水性的梯度较小,或者几乎不产生亲水性的梯度,因此,含有细纤度的复合纤维的第1纤维层易于成为致密的纤维层,因此,易于保持已吸收到第1纤维层的尿、经血,从第1纤维层向吸收体的转移变慢,因此,与实施例14~16的吸收性物品用表面片材相比较,不仅第一次的吸收速度变慢,而且反复吸收尿、经血时的吸液速度的降低、返液量的增加变大。

[0304]

本发明例如包括下述的1个以上的实施形态。

[0305]

[1]一种复合纤维,其特征在于,其是含有芯成分和鞘成分的复合纤维,

[0306]

所述芯成分和所述鞘成分实质上配置成同心圆状,所述芯成分与所述鞘成分的复合比以芯成分与鞘成分的体积比(芯成分/鞘成分)计是30/70~70/30,

[0307]

单纤维纤度是0.6dtex以上且小于2.0dtex,

[0308]

所述芯成分含有60质量%以上的聚酯树脂,

[0309]

所述鞘成分含有60质量%以上的高密度聚乙烯,

[0310]

所述高密度聚乙烯的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下,

[0311]

对所述鞘成分所含有的高密度聚乙烯的[110]面所测定的微晶尺寸是20.0nm以上且50.0nm以下,

[0312]

通过差示扫描量热分析(dsc)测定的所述高密度聚乙烯的熔解热量(δh

pe

‑

hd

)是145.0mj/mg以上。

[0313]

[2]根据[1]所述的复合纤维,其中,所述复合纤维的单纤维强度是1.5cn/dtex以上且5.0cn/dtex以下,

[0314]

所述复合纤维的断裂伸长率是20%以上且150%以下,

[0315]

所述复合纤维的单纤维强度与断裂伸长率之比(单纤维强度[cn/dtex]/断裂伸长率[%])大于0.04且为0.12以下。

[0316]

[3]根据[1]或[2]所述的复合纤维,其中,以所述复合纤维的单纤维强度与断裂伸长率的正的平方根之积表示的韧度(韧度=单纤维强度[cn/dtex]

×

√断裂伸长率[%])是12.0以上且20.0以下。

[0317]

[4]根据[1]~[3]中任一项所述的复合纤维,其中,对所述鞘成分所含有的高密度聚乙烯的[200]面所测定的微晶尺寸大于16.7nm且为30.0nm以下。

[0318]

[5]根据[1]~[4]中任一项所述的复合纤维,其中,纤维长度是25mm以上且50mm以下。

[0319]

[6]根据[1]~[5]中任一项所述的复合纤维,其中,在将所述复合纤维的质量设为100质量%时,含有0.5质量%以上且10质量%以下的无机填料。

[0320]

[7]一种复合纤维的制造方法,其包括下述工序:

[0321]

将含有60质量%以上的聚酯树脂的芯成分在纺丝温度280℃以上且380℃以下的温度下挤出的工序;

[0322]

将含有60质量%以上的高密度聚乙烯的鞘成分在纺丝温度250℃以上且350℃以下的温度下挤出的工序,该高密度聚乙烯的熔体质量流动速率(mfr:测定温度190℃、载荷2.16kgf(21.18n))大于13g/10分且为45g/10分以下;

[0323]

以芯成分与鞘成分的体积比(芯成分/鞘成分)计为30/70~70/30的方式,向复合型喷嘴供给所述芯成分和所述鞘成分的工序,该复合型喷嘴以在纤维截面中鞘成分覆盖复合纤维的表面、且芯成分和鞘成分实质上成为同心圆状的方式配置;

[0324]

将由挤出的所述芯成分和所述鞘成分构成的熔融状态的未拉伸纤维一边以牵伸比为600以上且1500以下的方式牵引,一边进行冷却,获得所述芯成分和所述鞘成分凝固而成的、单纤维纤度是1.8dtex以上且4.5dtex以下的未拉伸纤维束的工序;

[0325]

以70℃以上且120℃以下的温度将所述未拉伸纤维束拉伸到1.6倍以上且3.6倍以下,获得单纤维纤度是0.6dtex以上且小于2.0dtex的拉伸纤维束的工序;

[0326]

向所述拉伸纤维束赋予纤维处理剂的工序;

[0327]

对赋予了纤维处理剂的拉伸纤维束,以水蒸气为介质而将拉伸纤维束的表面加热到60℃以上的工序;

[0328]

对表面的温度成为60℃以上的所述拉伸纤维束赋予卷缩的工序;以及

[0329]

使赋予了卷缩的拉伸纤维束干燥的工序。

[0330]

[8]根据[7]所述的复合纤维的制造方法,其中,获得所述拉伸纤维束的工序是使用了70℃以上且100℃以下的温水的湿式拉伸。

[0331]

[9]一种热粘合无纺布,其含有25质量%以上的[1]~[6]中任一项所述的复合纤维,至少一部分的所述复合纤维由鞘成分粘接。

[0332]

[10]根据[9]所述的热粘合无纺布,其中,基于kes法所测定的平均摩擦系数的变动(mmd)是0.01以下。

[0333]

[11]一种吸收性物品用表面片材,其是包括与肌肤抵接的第1纤维层和与所述第1纤维层邻接的第2纤维层的吸收性物品用表面片材,其中,

[0334]

所述第1纤维层是含有50质量%以上的第1芯鞘型复合纤维的纤维层,所述第1芯鞘型复合纤维是权利要求1~6中任一项所述的复合纤维,

[0335]

所述第2纤维层是含有50质量%以上的第2芯鞘型复合纤维的纤维层,所述第2芯鞘型复合纤维是下述芯鞘型复合纤维:芯成分含有聚酯树脂,鞘成分含有具有比所述聚酯树脂的熔点低50℃以上的熔点的热塑性树脂,单纤维纤度是2.2dtex以上且7dtex以下,

[0336]

所述第1芯鞘型复合纤维和所述第2芯鞘型复合纤维的至少一部分通过所述第1芯鞘型复合纤维和所述第2芯鞘型复合纤维的鞘成分热粘接。

[0337]

[12]根据[11]所述的吸收性物品用表面片材,其中,所述第1纤维层的单位面积重量是4g/m2以上且18g/m2以下,所述第2纤维层的单位面积重量是8g/m2以上且45g/m2以下,所述第2纤维层的单位面积重量比所述第1纤维层的单位面积重量大。

[0338]

[13]根据[11]或[12]所述的吸收性物品用表面片材,其中,

[0339]

当对附着于所述第1芯鞘型复合纤维的表面的纤维处理剂和附着于所述第2芯鞘型复合纤维的表面的纤维处理剂进行比较时,附着于第1芯鞘型复合纤维的表面的纤维处理剂是亲水性低的纤维处理剂,

[0340]

所述第1纤维层的溢流量(r1)与所述第2纤维层的溢流量(r2)之差(r1‑

r2)大于3mm。

[0341]

[14]一种吸收性物品,其包含[9]或[10]所述的热粘合无纺布、或者[11]~[13]中任一项所述的吸收性物品用表面片材。

[0342]

产业上的可利用性

[0343]

本发明的复合纤维能够含在热粘合无纺布中,该热粘合无纺布除了能够优选使用于生理用卫生巾、幼儿用纸尿布、成人用纸尿布、以哺乳类为代表的动物用的纸尿布、卫生护垫、失禁用护垫等各种吸收性物品的表面片材之外,也能够优选使用于幼儿用纸尿布、成人用纸尿布的背片材这样的用途、在吸收性物品中位于比表面片材更靠吸收体侧、例如表面片材的正下方的第二片材。

[0344]

符号的说明

[0345]

1 鞘成分

[0346]

2 芯成分

[0347]

3 芯成分的纤维截面中的重心位置

[0348]

4 复合纤维的纤维截面中的重心位置

[0349]

5 复合纤维的纤维截面中的半径

[0350]

10 复合纤维

[0351]

30 吸收性物品用表面片材

[0352]

31 第1纤维层

[0353]

32 第2纤维层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。