用于机械制备氨基官能聚有机硅氧烷的乳液的方法

1.相关申请的交叉引用

2.根据u.s.c.

§

119(e),本技术要求提交于2019年5月9日的美国临时专利申请序列号62/845,512的权益。美国临时专利申请序列号62/845512据此以引用方式并入。

技术领域

3.公开了一种用于制备氨基官能聚有机硅氧烷的乳液的方法。该乳液含有少量的某些环状聚二有机硅氧烷。该乳液适用于个人护理行业的毛发护理组合物,诸如洗发剂和调理剂。

背景技术:

4.一种制备氨基官能聚有机硅氧烷的乳液的方法涉及乳液聚合技术,该技术首先将硅氧烷单体乳化,随后将其聚合成高分子量。然而,该方法存在以下缺点:所得乳液可含有相对较高量的环状聚二有机硅氧烷杂质,诸如乳液的聚有机硅氧烷相中量为>0.25%的八甲基环四硅氧烷(d4),以及量为>0.22%的十甲基环五硅氧烷(d5)。不希望受理论的束缚,据认为导致相对较高含量的环状聚二有机硅氧烷是因为聚合反应通常是环状聚二有机硅氧烷(诸如d4)的开环聚合,并且环链平衡规定聚合后在这种混合物中可能有8%d4和5%d5。此外,无论用于形成氨基官能聚有机硅氧烷的起始物质如何,用于个人护理组合物的乳液中的离子表面活性剂也可催化环状聚二有机硅氧烷的形成。并且,在不破坏乳液的情况下,不容易从乳液中移除环状聚二有机硅氧烷。

5.另选地,已经通过在间歇容器中在150℃下加热6至12小时并在乳化前将氮气鼓泡通过该容器,使氨基官能聚有机硅氧烷脱挥,以移除环状聚二有机硅氧烷。然而,该方法存在以下缺点:由于长时间暴露于升高的温度,氨基官能聚有机硅氧烷可降解,如氨基官能聚有机硅氧烷的粘度增加、产生不期望的气味和/或产生不期望的颜色所证实。已经制备氨基官能聚有机硅氧烷的机械乳液,但其仍含有相对较高量的环状聚二有机硅氧烷,并且这些量可随时间推移而增加(例如,增加至>0.22%d4)。这使得这些乳液不太适用于其中消费者可能期望低环状化合物含量的现代个人护理应用诸如毛发护理。

6.工业上需要一种制备具有低含量某些环状聚二有机硅氧烷的氨基官能聚有机硅氧烷的乳液同时最小化或消除氨基官能聚有机硅氧烷降解的方法。

附图说明

7.图1是用于本文实施例中的双螺杆挤出机的示意图。

8.图2是在用于机械制备氨基官能聚有机硅氧烷的乳液的方法中可用的双螺杆挤出机的示意图。

9.附图标记

10.100双螺杆挤出机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111脱挥排气口

11.101第一入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112脱挥排气口

12.102第二入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113出口

13.103混合区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114传送元件

14.104脱挥区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115泵送元件

15.105汽提气体入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116液体密封件

16.106汽提气体入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117部分填充料筒的液体

17.107第三入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

118料筒

18.108乳化区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

119螺杆

19.109脱挥排气口

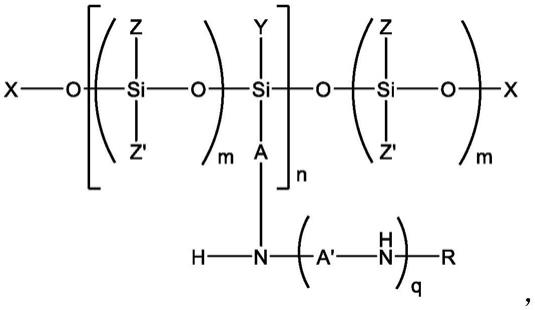

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120乳化元件

20.110脱挥排气口

技术实现要素:

21.一种用于机械制备乳液的方法包括使氨基官能聚有机硅氧烷脱挥以降低环状聚二有机硅氧烷的含量,以及用包含非离子表面活性剂和水的起始物质乳化所得的脱挥氨基官能聚有机硅氧烷。脱挥和乳化的方法步骤在一台双螺杆挤出机中进行。

具体实施方式

22.公开了一种用于机械制备乳液的方法。该方法包括:

23.1)将载体加热至>100℃至300℃的温度;

24.2)将温度为20℃至50℃的氨基官能聚有机硅氧烷与在步骤1)中加热的载体混合,从而形成脱挥温度为100℃至200℃的包含氨基官能聚有机硅氧烷和载体的混合物;

25.3)将混合物脱挥;

26.其中步骤2)至3)在≤180s的时间内进行;

27.4)将混合物冷却至小于50℃;

28.5)乳化包含氨基官能聚有机硅氧烷、非离子表面活性剂和水的起始物质;

29.其中步骤2)至5)在一台双螺杆挤出机中进行。该方法任选地还可包括在步骤2)之后移除载体。

30.在该方法中,步骤1)可在将载体进料到一台双螺杆挤出机(tse)中之前进行。步骤1)可通过将载体进料通过热交换器或混合器诸如静态混合器来进行,该热交换器或混合器可用于在将载体进料到tse的混合区中之前加热载体。另选地,步骤1)可在tse中进行:例如,可对tse进行外部加热和/或可使用来自螺杆的轴功在tse内部对载体进行体积加热,以使载体达到一定温度。

31.在步骤2)中,可将氨基官能聚有机硅氧烷引入tse的混合区中。在低温例如20℃至50℃下引入氨基官能聚有机硅氧烷。将>100℃至300℃的载体与20℃至50℃的氨基官能聚有机硅氧烷混合形成脱挥温度为100℃至300℃、另选100℃至250℃、另选100℃至200℃的包含载体和氨基官能聚有机硅氧烷的混合物。

32.可使混合物从tse的混合区进入脱挥区中。另选地,可将氨基官能聚有机硅氧烷或载体或两者引入tse的(第一)脱挥区中。另选地,当将两者添加到脱挥区时,可取消单独的混合区,并且可在脱挥区内(例如,当存在多于一个脱挥区时,在第一脱挥区内)进行混合。tse可具有1至6个脱挥区、另选3至6个脱挥区、另选4至6个脱挥区。步骤3)可通过使tse在真

空下运行并使汽提气体穿过混合物来进行。汽提气体可为氮气,其基于混合物的重量计以0.5%至5%、另选1.5%至3%的量添加。可使混合物在1托至300托、另选25托至100托、另选25托至50托的压力下穿过tse的脱挥区。不希望受理论的束缚,据认为本文所述的方法提供了可使用相对低成本真空系统的益处(即,能够在tse中实现25托至100托的真空系统通常比在相同tse中实现1托至5托所需的真空系统便宜)。此外,tse中螺杆的构型可被设计成实现可能的最高脱挥阶段数,而不会引起将导致混合物进入tse的脱挥排气口的发泡。螺杆包括传送元件和泵送元件。传送元件可位于脱挥排气口之间,使得螺杆的部分被部分地填充,从而有利于混合物的脱挥,并且在脱挥期间为混合物的发泡留出空间,而不会使混合物回退到脱挥排气口中。泵送元件可位于两个脱挥区之间,以填充螺杆并在两个传送区之间提供液体密封件,以将两个脱挥区彼此隔离,从而允许多个脱挥阶段。可以足以提供乘积(0.000192

×

d3)至(0.000384

×

d3)的速率将混合物进料通过脱挥区,其中d表示tse的直径(单位为mm),并且乘积为混合物中载体的kg/hr。例如,在直径为25mm的tse中,基于载体的量计,混合物中载体的进料速率(单位为kg/hr)可为(0.000192

×

253=3)至(0.000384

×

253=6),即3kg/hr至6kg/hr。

33.组合的步骤2)和3)在≤180s、另选20s至180s、另选30s至120s、另选60s至120s的时间内进行。不希望受理论的束缚,据认为如果氨基官能聚有机硅氧烷在100℃或更高的温度下加热过长时间,则氨基官能聚有机硅氧烷是温度敏感的并且可降解。本文所述的方法使氨基官能聚有机硅氧烷在高温下的时间最小化。

34.可使在步骤3)中产生的脱挥混合物从tse的脱挥区进入乳化区中。步骤4)中的冷却可通过包括以下步骤的方法进行:将温度为0℃至50℃的水添加到tse中(脱挥区的下游和乳化区之前或之中)和/或冷却tse的料筒。可添加水以快速冷却或帮助冷却脱挥混合物。步骤4)可用于使氨基官能聚有机硅氧烷(脱挥混合物中)在高温下的停留时间最小化。非离子表面活性剂可与水同时添加,例如,通过将非离子表面活性剂与水混合并将所得的混合物进料到双螺杆挤出机中。另选地,可在添加水之后添加非离子表面活性剂。

35.步骤4)和5)可同时进行。除了在低温下将其他起始物质添加到tse中之外,还可在外部冷却tse的乳化区。另选地,步骤4)可在步骤5)之前进行:

36.tse可以50rpm至1200rpm、另选100rpm至600rpm、另选200rpm至500rpm的螺杆速度运行。

37.该方法还可任选地包括在步骤2)之后移除载体。另选地,可在步骤5)之前移除载体。可通过任何便利的方式移除载体。例如,可在步骤3)中的脱挥期间移除载体,例如,可通过连同环状聚二有机硅氧烷一起通过挤出机的脱挥排气口蒸发来移除载体。

38.载体可为聚二烷基硅氧烷。当将在脱挥期间移除载体时,选择挥发性载体,诸如聚二烷基硅氧烷,例如具有在脱挥条件下待移除的合适挥发性的三甲基甲硅烷氧基封端的聚二甲基硅氧烷。另选地,当未移除聚二烷基硅氧烷时,除了氨基官能聚有机硅氧烷、表面活性剂和水之外,乳液中还可包含聚二烷基硅氧烷。不希望受理论的束缚,据认为聚二烷基硅氧烷是相对温度稳定的(例如,聚二烷基硅氧烷在>100℃至200℃的温度下不降解或降解少于氨基官能聚有机硅氧烷),并且根据聚二烷基硅氧烷的选择,制备可被移除或可形成乳液的一部分的合适载体。

39.稠相乳液

40.通过上述方法制备的乳液为粘稠相乳液。可以足以为(稠相)乳液提供包含以下项的组成的量添加上述方法中所用的起始物质:≥11.7%的氨基官能聚有机硅氧烷、≤84%的聚二烷基硅氧烷、≥0.29%的非离子表面活性剂和≥2.7%的水。另选地,可以足以为(稠相)乳液提供包含以下项的组成的量添加上述方法中所用的起始物质:11.7%至12%的氨基官能聚有机硅氧烷、82%至84%的聚二烷基硅氧烷、0.29%至1.2%的非离子表面活性剂和2.7%至4.4%的水。

41.通过上述方法制备的稠相乳液的硅氧烷相可含有各自小于100ppmw的某些环状聚二有机硅氧烷,即d4和d5。另选地,稠相乳液的硅氧烷相可含有总共小于100ppmw的组合的d4和d5。由于使氨基官能聚有机硅氧烷在温度下的时间最小化,稠相乳液可具有较低的气味和/或良好的颜色(几乎不泛黄)。

42.氨基官能聚有机硅氧烷

43.上述方法中所用的氨基官能聚有机硅氧烷可具有下式:

44.其中每个a为独立选择的任选含有醚键的1至6个碳原子的直链或支链亚烷基基团;每个a'为独立选择的任选含有醚键的1至6个碳原子的直链或支链亚烷基基团;每个z独立地选自由烷基基团、芳基基团、芳烷基基团、卤代烷基基团、卤代芳基基团和卤代芳烷基基团组成的组;每个z'独立地选自由烷基基团、芳基基团、芳烷基基团、卤代烷基基团、卤代芳基基团和卤代芳烷基基团组成的组;每个y独立地选自由烷基基团、芳基基团、卤代烷基基团和卤代芳基基团组成的组;每个r选自由氢、1至4个碳原子的烷基基团和1至4个碳原子的羟烷基基团组成的组;每个x选自由氢和任选含有一个或多个醚键的脂族基团组成的组;每个下标m为4至1,000;下标n为1至1,000;并且每个下标q独立地为0至4。

45.另选地,在上式中,每个a可为独立选择的2至4个碳原子的亚烷基基团,诸如亚乙基、亚丙基或亚丁基(诸如异亚丁基)。另选地,每个a'可为独立选择的2至4个碳原子的亚烷基基团,诸如亚乙基、亚丙基或亚丁基(诸如异亚丁基)。另选地,每个z可为烷基基团,诸如1至12个碳原子的烷基基团。另选地,每个z可为1至6个碳原子的烷基基团,另选甲基。另选地,每个z'可为烷基基团,诸如1至12个碳原子的烷基基团。另选地,每个z'可为1至6个碳原子的烷基基团,另选甲基。另选地,每个y可为烷基基团,诸如1至12个碳原子的烷基基团。另选地,每个y可为1至6个碳原子的烷基基团,另选甲基。另选地,每个x可为氢或烷基基团,诸如1至12个碳原子的烷基基团。另选地,x的烷基基团可具有1至12个碳原子。另选地,x的烷基基团可具有1至6个碳原子,另选甲基。该氨基官能聚有机硅氧烷及其制备方法在美国专利7,238,768中描述。

46.另选地,氨基官能聚有机硅氧烷(用于本文所述的方法和乳液中)可为通过包括以下步骤的方法制备的氨基官能聚二有机硅氧烷:1)在50℃至150℃的温度下混合并加热起始物质,该起始物质包含:a)硅烷醇官能聚二有机硅氧烷,b)氨基烷基官能烷氧基硅烷,其中起始物质a)和b)的量使得存在相对于烷氧基基团摩尔过量的硅烷醇基团;以及然后2)添加起始物质d)羧酸,该羧酸具有1至5的pka值和在101kpa下90℃至150℃的沸腾温度;从而形成反应混合物;3)混合并加热反应混合物,以形成反应产物并使残余酸的量基于氨基官能聚二有机硅氧烷的重量计降低到0ppm至<500ppm。起始物质还可任选地包含c)封端剂,该封端剂具有不与起始物质a)的硅烷醇官能团起反应的三有机甲硅烷基基团。起始物质c)(如果存在)不同于起始物质b)。上述方法中所用的起始物质可不含有机醇诸如具有8至30碳原子的脂族醇、醚醇以及羟基封端的聚醚。“不含有机醇”意指起始物质不含有机醇,或含有不能由gc检测到的量的有机醇。如上所述制备的氨基官能聚二有机硅氧烷包含单元式(vii):(r

13

sio

1/2

)

a

(r

12

sio

2/2

)

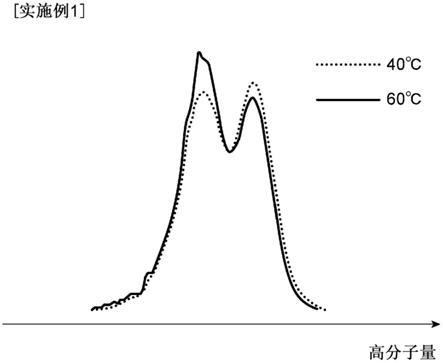

b

(r8r1sio

2/2

)

c

(r8r

12

sio

1/2

)

d

,其中每个r1独立地选自单价烃基团和单价卤代烃基团;下标的值使得2≥a≥0,4000≥b≥0,4000≥c≥0,并且2≥d≥0,条件是量(a d)=2,量(c d)≥2,并且量4≤(a b c d)≤8000;并且每个分子的至少一个r8为式(viii)的基团:其中a和a'各自独立地为具有1至6个碳原子并且任选含有醚键的直链或支链亚烷基基团;下标q为0至4;r为氢、烷基基团或具有1至4个碳原子的羟烷基基团;并且r2和r3各自独立地为基团

‑

or’或任选地取代的烷基或芳基基团。另选地,所有基团r8中有80%至100%具有式(viii)。不希望受理论的束缚,当不使用封端剂c)时,所有或基本上所有的基团r8具有式(viii)。另选地,r8中的一个或多个可具有衍生自封端剂(当使用时)的式。例如,当将式(v)的单烷氧基硅烷用作封端剂时,基团r8中的一些可具有式r

43

sio

‑

,其中每个r4独立地为不与硅烷醇官能团起反应的单价有机基团,并且每个r5独立地为1至6个碳原子的单价烃基团。并且,当将式(vi)的硅氮烷用作封端剂时,r8中的一些可具有式r

672

sio

‑

,其中每个r6可独立地选自由烷基基团、烯基基团和卤代烷基基团组成的组;并且每个r7为独立选择的1至6个碳原子的单价烃基团。如本文所述制备的方法和氨基官能聚二有机硅氧烷在提交于2018年5月31日的美国临时专利申请序列号62/678425中描述,该专利申请据此以引用方式并入。

47.另选地,(如上文相对于美国临时专利申请序列号62/678425所述的式的)氨基官能聚二有机硅氧烷可通过同样提交于2018年5月31日(并且同样据此以引用方式并入)的美国临时专利申请序列号62/678430中所述的方法制备。氨基官能聚二有机硅氧烷可通过包括以下步骤的方法制备:1)在50℃至160℃的温度下混合并加热起始物质,该起始物质包含:a)硅烷醇官能聚二有机硅氧烷,b)氨基烷基官能烷氧基硅烷,其中起始物质a)和b)的量使得存在相对于烷氧基基团摩尔过量的硅烷醇基团;以及2)提供起始物质d)催化剂,从而形成反应混合物;3)混合并加热反应混合物,以形成反应产物;以及4)基于氨基官能聚二有机硅氧烷的重量计,使残余酸的量降低到0ppm至<500ppm。该方法还可任选地包括在步骤1)中将c)封端剂添加到反应混合物中。用于美国临时专利申请序列号62/678430的方法的起

corp./emery group(cincinnati,ohio)以商品名trycol 5953出售的乙氧基化醇;烷基

‑

氧代醇聚乙二醇醚,诸如genapol

tm ud 050和genapol

tm ud110;基于c10

‑

guerbet醇和环氧乙烷的烷基聚乙二醇醚,诸如lutensol

tm xp 79。

53.其他可用的可商购非离子表面活性剂为由stepan company(northfield,illinois)以商品名makon

tm 10出售的壬基苯氧基聚乙氧基乙醇(10eo);以商品名brij

tm

出售的乙氧基化醇,诸如由croda inc.(edison,nj)以商品名brij

tm l23以及brij

tm 35l或brij

tm l4商业出售的聚氧乙烯23月桂基醚(月桂基聚氧乙烯醚

‑

23);以及由ici surfactants(wilmington,delaware)出售的renex

tm 30聚氧乙烯醚醇。

54.非离子表面活性剂还可为有机硅聚醚(spe)。有机硅聚醚作为乳化剂可具有其中聚氧乙烯或聚氧乙烯

‑

聚氧丙烯共聚单元被接枝到硅氧烷主链上的rake型结构,或者spe能够具有其中a表示聚醚部分且b表示aba结构的硅氧烷部分的aba嵌段共聚物结构。合适的有机硅聚醚包括来自dow silicones corporation(midland,mi usa)的dow corning

tm 5329。另选地,非离子表面活性剂可选自聚氧化烯取代的有机硅、有机硅链烷醇酰胺、有机硅酯和有机硅糖苷。此类基于有机硅的非离子表面活性剂可用于形成此类乳液并且是本领域已知的,并且已经在例如授予gee等人的美国专利4,122,029、授予rentsch的美国专利5,387,417和授予schulz等人的美国专利5,811,487中描述。

55.本领域技术人员将认识到,常规用作表面活性剂的某些化合物将不适用于本文,因为它们可充当平衡催化剂,这些平衡催化剂可在本文所述的方法条件下催化环状聚二有机硅氧烷的形成。因此,阳离子表面活性剂(例如季铵化合物,诸如季铵卤化物和季铵羧酸盐)将不用于本文所述的方法中。

56.聚二烷基硅氧烷

57.可用于本文所述的方法中的聚二烷基硅氧烷具有单元式(r

12

r2sio

1/2

)2(r

12

sio

2/2

)

x

,其中每个r1为独立选择的1至30个碳原子的烷基基团,每个r2独立地选自由羟基和r1组成的组,并且下标x具有足以为聚二烷基硅氧烷提供所需性质的值。例如,当聚二烷基硅氧烷为例如将在脱挥步骤期间被移除的载体时,下标x可具有足以赋予聚二烷基硅氧烷在室温下的粘度<10,000mm2/s的值。另选地,当聚二烷基硅氧烷将包含在乳液中时,下标x可具有足以赋予在室温下的粘度为50,000mm2/s至1,000,000mm2/s的值。粘度可通过astm标准d4287使用brookfield dv3型粘度计并使用cp52转子以0.5rpm的旋转速度测量。

58.r1的合适烷基基团包括甲基、乙基、丙基(例如,异丙基和/或正丙基)、丁基(例如,异丁基、正丁基、叔丁基和/或仲丁基)、戊基(例如,异戊基、新戊基和/或叔戊基)、己基、庚基、辛基、壬基和癸基,以及6个或更多个碳原子的支链烷基基团、环戊基、环己基。另选地,每个r1可具有1至18个碳原子、另选1至12个碳原子、另选1至6个碳原子、另选1至4个碳原子。另选地,每个r1可为甲基。

59.下标x表示聚二烷基硅氧烷的聚合度,并且当聚二烷基硅氧烷在该方法期间不会被移除并形成乳液的一部分时,则下标x通常大于1000。聚二烷基硅氧烷可为聚合度(x)足以为聚二甲基硅氧烷流体提供至少50,000mm2/s、另选至少100,000mm2/s、另选至少500,000mm2/s的室温下的粘度的三甲基甲硅烷氧基封端的聚二甲基硅氧烷,如上所述。

60.合适的聚二烷基硅氧烷可商购获得,例如dowsil

tm

200流体为得自dow silicones corporation(midland,michigan,usa)的三甲基甲硅烷氧基封端的聚二甲基硅氧烷。粘度

为50,000mm2/s至1,000,000mm2/s(厘沲)的流体可用作在该方法期间不被移除的载体。

61.水

62.在上述方法的步骤5)中,将转化水(量≥2.7%水的水)添加到tse中以形成稠相乳液。来自步骤4)的混合物形成硅氧烷连续相(包含氨基官能聚有机硅氧烷和聚二烷基硅氧烷(当存在时)),并且在步骤5)中,转化水将混合物转化成硅氧烷小滴的不连续相,并形成包含(转化)水的连续相。在下文所述的另外的方法步骤中,可添加另外的水以将稠相乳液稀释成完全稀释的乳液,客户可在应用中使用该完全稀释的乳液。该另外的水被称为稀释水。可在步骤5)期间或之后将稀释水添加到tse中。

63.另选地,可在单独的单元操作中添加稀释水。不希望受理论的束缚,据认为客户可能更喜欢购买稠相乳液而不是完全稀释的乳液,以使成本(诸如运输)最小化,因此,稀释水可在由客户进行的单独步骤中添加。例如,因为稠相乳液为水包硅氧烷乳液,所以每个顾客可通过任何便利的方式(诸如在常规混合器中混合)使用稀释水将稠相乳液稀释至顾客所选的所需浓度。另选地,单独的单元操作可为第二双螺杆挤出机或用于施加剪切的其他设备。可根据下文实施例中所述的方法分析另外的稀释步骤之后乳液的粘度。

64.上述方法还可任选地包括将一种或多种另外的物质添加到乳液(稠相乳液或稀释乳液)中。一种或多种另外的物质可为ph控制剂(诸如乳酸)、防腐剂、稳定剂(诸如苯甲酸钠)或增稠剂。

65.可将上述稀释乳液可配制成个人护理产品,诸如毛发护理产品,由美国专利9,017,650第6栏第23

‑

61行和第7栏第8

‑

21行中公开的那些例示,代替其中描述的乳液。

66.实施例

67.这些实施例旨在向本领域的技术人员举例说明本发明,并且不解释为限制权利要求书中所述的本发明的范围。以下起始物质用于这些实施例中。聚二烷基硅氧烷为在25℃下粘度为600,000cst的三甲基甲硅烷氧基封端的聚二甲基硅氧烷,可以dowsil

tm 200流体从dow silicones corporation(midland,michigan,usa)商购获得。氨基官能聚有机硅氧烷为得自dow silicones corporation的dowsil

tm 2

‑

8566氨基流体。非离子表面活性剂为synperonic 13/6和tergitol 15

‑

s

‑

40的混合物。使用去离子水。

68.在该参考例1中,将25ml dowsil

tm 2

‑

8566置于玻璃小瓶中,并在200℃或300℃的加热板上加热0至3小时,同时用特氟隆搅拌棒搅拌。在不同的时间周期性地移除样品。根据astm标准d4287,在brookfield锥板粘度计dv

‑

iii型上用40个以20rpm旋转的转子测量每个样品的粘度。每个样品的测量粘度在表1中报告。

69.表1

70.时间(小时)200℃加热板上的粘度(cp)300℃加热板上的粘度(cp)0219219144168835801027

71.该参考例1显示,暴露的温度和时间均影响本文所测试的氨基官能聚有机硅氧烷的粘度。更长的时间和更高的暴露温度导致更多的粘度增加,表明氨基官能聚有机硅氧烷发生降解。

72.在该比较例2中,在稠相中含3.21%的转化水的情况下,使用下表2中所示的起始

物质在coperion zsk

‑

25(25mm)双螺杆挤出机(tse)中以如下方式制备稠相乳液样品。在制备乳液稠相之前,制备四种转化水 非离子表面活性剂的制剂。转化水 非离子表面活性剂制剂使用臭氧化水。这些制剂被设计成相对于基础配方保持恒定的非离子表面活性剂装载量,同时仅改变转化水装载量。

73.表2:基础配方

74.起始物质重量份dowsil

tm 200流体61.25dowsil

tm 2

‑

8566氨基流体8.75synperonic 13/60.21tergitol 15

‑

s

‑

40(70%的臭氧化水溶液)1.2转化水2稀释水(含有2.35%nabn)19.18

75.将2

‑

8566氨基硅氧烷装入注射器泵中以计量加入tse中。将转化水为目标重量%的转化水 非离子表面活性剂装入单独的注射泵中以计量加入tse中。将转筒中的600,000cst 200流体置于转筒泵上。转筒泵向齿轮泵提供前级压力和200流体供应,该齿轮泵用于将200流体计量加入油加热的带夹套静态混合器中,该静态混合器用于经由油加热器将200流体预热至200℃。然后在预热之后使200流体进入tse中。在实验之前,校准齿轮泵以根据所需的运行条件提供3kg/hr或6kg/hr的质量流速。氨基硅氧烷和水 非离子表面活性剂的流速根据所需的转化水装载量以及200流体到tse的流速来选择。

76.对于所有运行,将油加热的热交换器和tse(料筒1

‑

10)加热至200℃。对于所有运行,经由冷却水将tse料筒11

‑

14冷却至25℃,以允许聚合物物质在乳化之前和期间冷却。在料筒12中,添加室温转化水,并且料筒13中的流体中的热电偶指示此时温度低于50℃。

77.图1示出了用于比较例2和3以及实施例4的tse构型。tse为14

‑

料筒、56l/d构型。当参考以下编号约定(脱挥排气口号和料筒号)时,传送方向为较低号至较高号。脱挥构型由连接到2个真空泵的4个排气口叠堆组成。脱挥排气口1和2连接到单个真空管线,并且脱挥排气口3和4连接到单个真空管线。每个真空管线穿过两个由干冰冷却的冷凝阀,以防止环硅氧烷蒸气到达真空泵。真空管线在操作期间被抽空至50托。就在脱挥排气口3和4之前,将氮气作为汽提助剂注入混合区中。就在注入端口之前,经由转子流量计和背压调节器调节氮气流速,该注入端口被设计成在100psig至150psig下将1.5重量%至3重量%的氮气(作为总聚合物质量的质量分数)注入tse中。每个排气口叠堆之间的混合区提供了增强的表面更新以更好地脱挥,并且就排气口叠堆3和4而言还提供了将汽提助剂混合到聚合物中的方式。另外,混合区提供了聚合物密封件,使得每个排气口叠堆与其他排气口叠堆隔离以提供4个独立的脱挥阶段。

78.将200流体注入料筒2(输送区)中,将氨基硅氧烷注入料筒3(混合区)中,并将转化水 非离子表面活性剂注入料筒12(乳化区)中。经由注射泵对氨基硅氧烷和转化水 非离子表面活性剂的流速进行体积控制。当需要不同的转化水装载量时,排空用于水 非离子表面活性剂的注射器泵,用新的水 非离子表面活性剂装载物质冲洗若干次,然后装载新的水 非离子表面活性剂装载物质。对于每个运行条件,在挤出机末端将样品收集在广口瓶中。在每个运行条件下收集2个重复,至少间隔5分钟。当改变运行条件时,在收集样品之前使tse

达到稳定状态最少10分钟。对于一些运行条件,收集无转化水的油样品,用于分析聚合物中的环状化合物含量。为此,保持运行条件,不同的是停止转化水 非离子表面活性剂注射器泵,并且在收集油样品之前经过最少10分钟。这允许在收集油样品之前移除任何剩余的转化水并且使tse达到稳定状态。收集每个油样品的2个重复,并通过下述丙酮萃取/gc方法分析环硅氧烷测定。

79.在收集所有运行后,通过取少量(豌豆大小)的稠相并将其与15ml至20ml的稀释水在小瓶中混合来确定稠相物质的粒度和粒度分布。当大部分乳液已“溶解”时,将几滴水相中的乳状有机硅置于malvern mastersizer颗粒分析仪的样品槽中进行表征。

80.为了测定乳液粘度,将每个样品置于混合杯中,并基于实现表2的配方中的最终聚合物浓度所需的水量,用水稀释至最终乳液浓度。将水逐渐添加到稠相中,同时在小叶片式混合器中搅拌,直至达到最终稀释度。然后,将乳液样品(大约2g)置于cem smart system 5nvc分析仪中的2个样品垫之间,并表征以确保非挥发物含量在目标范围(70重量%至73重量%)内。为了测定乳液粘度,将乳液置于250ml广口瓶中并置于brookfield dv

‑

i lv旋转盘粘度计上。使用63号转子,并且使用1rpm至3rpm的旋转速率来测定粘度。

81.为了确定硅氧烷相内的二甲基直链和环状硅氧烷物质,关闭挤出机的转化水,并且从挤出机的末端收集各种运行条件下的油相样品。使用十二烷作为内标,通过丙酮提取技术获取样品。以与样品相同的方式制备和分析外部校准物。使用四位天平记录所有重量。在配备火焰离子化检测器的agilent 6890气相色谱仪上进行分析。使用thermo atlas处理并定量色谱图。

82.用含有约28000ppmw十二烷的丙酮溶液的约0.05g内标溶液处理大约0.5g样品。再添加2g丙酮,并将样品在室温下在腕式摇动器上摇动超过两小时。然后将样品离心,并将澄清的丙酮层置于自动取样机小瓶中。使用具有下文详述的参数的gc

‑

fid进行分析。制备仅含有内标和丙酮的方法空白,以确定作为背景噪音(如果存在)的一部分的目标峰的干扰量。

83.使用预先制备的群落储备溶液来创建校准标准。在丙酮中制备环硅氧烷和直链硅氧烷的初始储备溶液,其中将各1g的d4、d5和d6在2g丙酮中稀释。进行系列稀释以产生100,000ppmw至1ppmw范围内的指定组分的标准物。选择用于该分析的浓度包括10ppmw、100ppmw、1000ppmw和10000ppmw。以与样品相同的方式制备这些标准物的等分试样。

84.在分析之前,将现有的入口衬里替换为含有玻璃棉和chromasorb过滤器的干净衬里。将1μl制备的样品在250℃下以50:1的分流比从入口注入到gc柱(db

‑

1,30m

×

0.25mm

×

0.1μm涂层)上。载气为以1.5ml/min流动的氦气。烘箱根据以下程序升温升:1)50℃,保持1分钟,2)以15℃/min升温至300℃并保持10分钟,3)以15℃/min升温至305℃并保持5分钟。检测器为300℃下的fid。

85.火焰离子化检测为非选择性的。通过与标准物中存在的参考物质匹配的保留时间来识别峰。使用校准标准物来确定相对于内标的实验响应因子。这些值用于定量d4、d5和d6。使用相对于内标的理论响应因子来定量所有其他峰,这些理论响应因子使用组分的分子量和其含有的碳原子数来计算。比较例1中制备的样品在下表3中汇总。

86.比较例2显示,当转化水的量太低(即,在稠相乳液中≥2.7%)时,所得的稀释乳液(在稀释稠相后制备)具有不期望的高粘度,≥45,900cp。本发明人惊奇地发现,在本文所述

的方法中添加到tse中的转化水的量可影响稀释乳液的粘度。

87.在该比较例3中,测试基线条件(条件0,高环状化合物/未脱挥)以显示通过图1中的tse放入物质而未脱挥的效果。

88.使热交换器和tse保持不加热(25℃)以产生未脱挥的乳液。为了确定硅氧烷相内的二甲基环状硅氧烷物质,关闭挤出机的转化水,并且从挤出机的末端收集5分钟分离的2个油相样品。使用十二烷作为内标,通过丙酮提取技术获取样品。以与样品相同的方式制备和分析外部校准物。使用四位天平记录所有重量。在配备火焰离子化检测器的agilent 6890气相色谱仪上进行分析。使用thermo atlas处理并定量色谱图。

89.用含有约28000ppmw十二烷的丙酮溶液的约0.05g内标溶液处理大约0.5g样品。再添加2g丙酮,并将样品在室温下在腕式摇动器上摇动超过两小时。然后将样品离心,并将澄清的丙酮层置于自动取样机小瓶中。使用具有下文详述的参数的gc

‑

fid进行分析。制备仅含有内标和丙酮的方法空白,以确定作为背景噪音(如果存在)的一部分的目标峰的干扰量。

90.使用预先制备的群落储备溶液来创建校准标准。在丙酮中制备环硅氧烷和直链硅氧烷的初始储备溶液,其中将各约1g的d4、d5和d6在2g丙酮中稀释。进行系列稀释以产生100000ppmw至1ppmw范围内的指定组分的标准物。选择用于该分析的浓度包括10ppmw、100ppmw、1000ppmw和10000ppmw。以与样品相同的方式制备这些标准物的等分试样。

91.在分析之前,将现有的入口衬里替换为含有玻璃棉和chromasorb过滤器的干净衬里。将1μl制备的样品在250℃下以50:1的分流比从入口注入到gc柱(db

‑

1,30m

×

0.25mm

×

0.1μm涂层)上。载气为以1.5ml/min流动的氦气。烘箱根据以下程序升温升:1)50℃,保持1分钟,2)以15℃/min升温至300℃并保持10分钟,3)以15℃/min升温至305℃并保持5分钟。检测器为300℃下的fid。

92.火焰离子化检测为非选择性的。通过与标准物中存在的参考物质匹配的保留时间来识别峰。使用校准标准物来确定相对于内标的实验响应因子。这些值用于定量d4、d5和d6。使用相对于内标的理论响应因子来定量所有其他峰,这些理论响应因子使用组分的分子量和其含有的碳原子数来计算。比较例3中制备的样品在下表4中汇总。比较例3中制备的样品的环状硅氧烷含量结果在表5中以原样样品的ppmw表示。

93.在该实施例4中,使用图1中的tse,使用表6中指定的螺杆速度、聚二烷基硅氧烷的进料速率和转化水含量制备工作例,脱挥温度为200℃。实施例4中制备的样品在下表6中汇总。实施例4中制备的样品的环状硅氧烷含量结果在表7中以硅氧烷油相样品的ppmw表示。

94.为了确定硅氧烷相内的二甲基环状硅氧烷物质,关闭挤出机的转化水,并且从挤出机的末端收集5分钟分离的2个油相样品。使用十二烷作为内标,通过丙酮提取技术获取样品。以与样品相同的方式制备和分析外部校准物。使用四位天平记录所有重量。在配备火焰离子化检测器的agilent 6890气相色谱仪上进行分析。使用thermo atlas处理并定量色谱图。

95.用含有约28000ppmw十二烷的丙酮溶液的约0.05g内标溶液处理大约0.5g样品。再添加2g丙酮,并将样品在室温下在腕式摇动器上摇动超过两小时。然后将样品离心,并将澄清的丙酮层置于自动取样机小瓶中。使用具有下文详述的参数的gc

‑

fid进行分析。制备仅含有内标和丙酮的方法空白,以确定作为背景噪音(如果存在)的一部分的目标峰的干扰

量。

96.使用预先制备的群落储备溶液来创建校准标准。在丙酮中制备环硅氧烷和直链硅氧烷的初始储备溶液,其中将各约1g的d4、d5和d6在2g丙酮中稀释。进行系列稀释以产生100000ppmw至1ppmw范围内的指定组分的标准物。选择用于该分析的浓度包括10ppmw、100ppmw、1000ppmw和10000ppmw。以与样品相同的方式制备这些标准物的等分试样。

97.在分析之前,将现有的入口衬里替换为含有玻璃棉和chromasorb过滤器的干净衬里。将1μl制备的样品在250℃下以50:1的分流比从入口注入到gc柱(db

‑

1,30m

×

0.25mm

×

0.1μm涂层)上。载气为以1.5ml/min流动的氦气。烘箱根据以下程序升温升:1)50℃,保持1分钟,2)以15℃/min升温至300℃并保持10分钟,3)以15℃/min升温至305℃并保持5分钟。检测器为300℃下的fid。

98.火焰离子化检测为非选择性的。通过与标准物中存在的参考物质匹配的保留时间来识别峰。使用校准标准物来确定相对于内标的实验响应因子。这些值用于定量d4、d5和d6。使用相对于内标的理论响应因子来定量所有其他峰,这些理论响应因子使用组分的分子量和其含有的碳原子数来计算。

99.[0100][0101]

表7:实施例4的结果

[0102]

编号d4d5d4和d5的组合含量d6

1a,3a,10a102030501b,3b,10b102030602a,4a,12a000202b,4b,12b000206a,8a,15a,16a102030806b,8b,15b,16b102020805a,7a,13a,14a20801001805b,7b,13b,14b207090160

[0103]

这些实施例表明,本文所述的方法在实施例4中测试的样品中实现了将d4含量降低至<100ppmw以及将d5含量降低至<100ppmw的益处。当优化条件以确保在脱挥区中有足够的停留时间时(例如,通过增加螺杆速度、降低进料速率或两者),在这些条件下可将组合的d4含量和d5含量降低至<100ppmw,并且还可将d6含量降低至<100ppmw。

[0104]

工业应用

[0105]

一种用于机械制备氨基官能聚有机硅氧烷的乳液的方法包括使氨基官能聚有机硅氧烷脱挥以移除环状聚二有机硅氧烷,以及用包含非离子表面活性剂和水的起始物质乳化脱挥氨基官能聚有机硅氧烷,其中脱挥和乳化的方法步骤在一台双螺杆挤出机中进行。因为氨基官能聚有机硅氧烷、特别是具有伯氨基和/或仲氨基官能团的那些在暴露于相对较高的温度时可能不稳定,所以将本文所述的氨基官能聚有机硅氧烷在升高的温度下脱挥≤180s的时间,然后快速冷却。因为氨基官能聚有机硅氧烷在升高的温度下比在先前的方法中花费更少的时间,所以氨基官能聚有机硅氧烷的降解被最小化或消除。然而,该方法可有效地将环状聚有机硅氧烷(即d4和d5)移除至低水平,例如在双螺杆挤出机中制备的稠相乳液含有各自≤100ppmw的量的d4和d5。通过本文所述的方法制备的乳液可适用于毛发护理组合物,诸如毛发调理剂。

[0106]

术语的定义和用法

[0107]

除非另外指明,否则本文中全部量、比率和百分比均按重量计。发明内容和说明书摘要据此以引用方式并入。术语“包含”或“含有”在本文中以其最广泛的意义使用,意指并且涵盖“包括”、“基本上由

…

组成”和“由

…

组成”的概念。使用“例如”、“举例来说”、“诸如”和“包括”来列出示例性示例,不意味着仅限于所列出的示例。因此,“例如”或“诸如”意指“例如,但不限于”或“诸如,但不限于”并且涵盖其他类似或等同的示例。本文所用的缩写具有表8中的定义。

[0108]

表8:缩写

[0109]

缩写定义cp厘泊d4式[(ch3)2sio

2/2

]4的八甲基环四硅氧烷d5式[(ch3)2sio

2/2

]5的十甲基环五硅氧烷d6式[(ch3)2sio

2/2

]6的十二甲基环六硅氧烷dp聚合度gc气相色谱法hr小时

kg千克ml毫升mm毫米mm六甲基二硅氧烷ppmw份每一百万份,按重量计rpm每分钟转数rt23℃的室温s秒μl微升μm微米

[0110]

本发明的实施方案

[0111]

在第一实施方案中,图2示出了双螺杆挤出机100,该双螺杆挤出机包括料筒118,该料筒容纳在其中纵向取向的螺杆119。双螺杆挤出机100包括料筒119内的连续区(包括混合区103、脱挥区104和乳化区108),起始物质在被螺杆119传送时可穿过这些连续区。螺杆119具有被构造成在其轴线上旋转的传送元件114、泵送元件115和乳化元件120。双螺杆挤出机100具有用于将起始物质进料到混合区103中的第一入口101和第二入口102。传送元件114位于第一入口101和第二入口102下方的螺杆119上。可通过第一入口101将载体进料到双螺杆挤出机101的混合区103中。可通过第二入口102将氨基官能聚有机硅氧烷进料到双螺杆挤出机的混合区103中。可在进料到第一入口101中之前通过加热设备(未示出)加热载体。另选地,可通过在第一入口处外部加热混合区103和/或通过螺杆119的轴功来加热载体。

[0112]

双螺杆挤出机100还包括混合区103下游的脱挥区104。脱挥区104具有至少一个用于将气体和/或挥发性组分从双螺杆挤出机100中抽出的脱挥排气口110。脱挥区具有至少一个用于将氮气或其他汽提气体添加到脱挥区104中的汽提气体入口105、106。螺杆119具有汽提气体入口105、106下方的泵送元件115。泵送元件115使液体密封件116在每个汽提气体入口105、106处形成。通过脱挥排气口110、111、112移除环状聚二有机硅氧烷。通过螺杆119将所得的载体和氨基官能聚有机硅氧烷的脱挥混合物传送到乳化区108中。

[0113]

乳化区108在脱挥区104的下游。乳化区108具有进入双螺杆挤出机100的第三入口107。双螺杆挤出机100还包括乳化区108下游的出口113。双螺杆挤出机还可任选地包括混合区中的附加脱挥排气口109,以及脱挥区中的一个或多个附加脱挥排气口111和112。

[0114]

在第二实施方案中,一种用于使用如上所述的一台双螺杆挤出机100机械制备氨基官能聚有机硅氧烷的乳液的方法包括:

[0115]

i)将载体加热至>100℃至300℃的温度;

[0116]

ii)通过第一入口101将载体进料到混合区103中;

[0117]

iii)通过第二入口102将温度为20℃至50℃的氨基官能聚有机硅氧烷进料到混合区中,从而在混合区103中形成脱挥温度为100℃至200℃的氨基官能聚有机硅氧烷和载体的混合物;

[0118]

iv)在脱挥区104中使混合物脱挥;

[0119]

其中步骤3)至4)在≤180s的时间内进行;

[0120]

v)在乳化区108中将混合物冷却至小于50℃;

[0121]

vi)通过第三入口107将包含非离子表面活性剂和水的起始物质进料到乳化区108中;

[0122]

vii)在乳化区108中乳化包含氨基官能聚有机硅氧烷、非离子表面活性剂和水的起始物质;以及

[0123]

viii)通过出口113从双螺杆挤出机100中滗析出乳液。

[0124]

在第三实施方案中,步骤i)中的温度为>100℃至200℃。

[0125]

在第四实施方案中,步骤3)至4)在≤120s的时间内进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。