1.本发明属于发动机技术领域,尤其涉及一种机油预供泵润滑控制方法。

背景技术:

2.在发动机在实际运营中,尤其是配套发电机组,启动时间非常重要,需要发动机尽快进入工作状态。为了最大限度的减少启动时间,会直接跳过预润滑阶段。但是,尤其是对于大缸径发动机,发动机启动前(正常启动或紧急启动)必须利用机油泵预供泵进行预润滑,否则发动机摩擦承载部会因润滑不到位磨损,从而导致拉缸、化瓦等现象,降低发动机的可靠性和使用寿命;目前的控制策略中,当发动机处于备用状态时,一旦紧急启动,为了保证启动时间会直接跳过预润滑阶段;严重影响了发动机使用寿命。

技术实现要素:

3.旨在克服上述现有技术中存在的不足,本发明解决的技术问题是,提供了一种机油预供泵润滑控制方法;可对处于备用状态的发动机进行周期性润滑,即使进入紧急启动模式,也可保证摩擦副之间具有一层机油粘膜,保证启动时间的同时,可防止拉缸、化瓦等现象,延长发动机使用寿命。

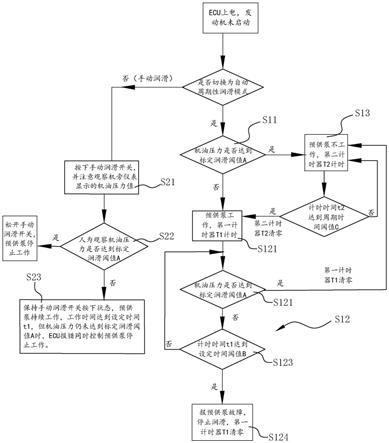

4.为解决上述技术问题,本发明实施例提供一种机油预供泵润滑控制方法,包括ecu上电且发动机未启动时可选择执行的自动周期性润滑步骤;所述自动周期性润滑步骤包括:

5.s11、ecu判断当前机油压力p是否达到标定润滑阈值a,若否,执行步骤s12,若是,直接执行步骤s13;

6.s12、预供泵工作,第一计时器t1计时;ecu判定计时时间t1未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,所述预供泵继续工作、所述第一计时器t1持续计时;ecu判定计时时间t1达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,报预供泵故障、停止润滑、第一计时器t1清零;ecu判定机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,第一计时器t1清零并执行步骤s13;

7.s13、所述预供泵保持不工作或停止工作,第二计时器t2计时,当计时时间t2达到周期时间阈值c时,第二计时器t2清零,并返回执行步骤s12。

8.进一步,ecu上电且发动机未启动时,人为选择按下与ecu电连接的手动自动润滑切换开关后,ecu将当前润滑模式切换为自动周期性润滑模式,并开始执行所述自动周期性润滑步骤。

9.进一步,步骤s12具体包括:

10.s121、预供泵工作,第一计时器t1计时;

11.s122、ecu再次判断机油压力p是否达到标定润滑阈值a,若是,第一计时器t1清零并执行步骤s13;若否,执行步骤s123;

12.s123、ecu判断计时时间t1是否达到设定时间阈值b,若是,执行步骤s124;若否,返

回执行步骤s122;

13.s124、报预供泵故障、停止润滑、第一计时器t1清零。

14.进一步,步骤s12具体包括:

15.s12a、预供泵工作,第一计时器t1计时;

16.s12b、ecu判断机油压力p是否达到标定润滑阈值a,同时,判断计时时间t1是否达到设定时间阈值b;当计时时间t1未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,返回继续执行步骤s12a;当计时时间t1达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,执行步骤s12c;当机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,执行步骤s12d;

17.s12c、报预供泵故障、停止润滑、第一计时器t1清零;

18.s12d、第一计时器t1清零并执行步骤s13。

19.进一步,设定时间阈值b预先标定存储在ecu中;标定方法为:

20.首先,通过台架试验标定出所述预供泵正常工作时,机油压力p由零增加到标定润滑阈值a所需要的时间t;然后,标定出大于时间t的设定时间阈值b。

21.进一步,所述机油预供泵润滑控制方法还包括ecu上电且发动机未启动时可选择执行的手动润滑步骤;所述手动润滑步骤包括:

22.s21、按下手动润滑开关,并实时观察机旁仪表显示的机油压力值;

23.s22、人为判断机油压力p是否达到标定润滑阈值a,若是,松开手动润滑开关,所述预供泵停止工作;若否,执行步骤s23;

24.s23、保持手动润滑开关按下状态,所述预供泵继续工作,当ecu判定持续工作时间达到设定时间阈值b,但机油压力p未达到标定润滑阈值a时,报错,同时切断所述预供泵的供电回路迫使所述预供泵停止工作。

25.进一步,所述机油预供泵润滑控制方法还包括:

26.当ecu上电且激活发动机紧急启动模式时,所述预供泵停止工作或保证不工作,同时起动机动作,发动机紧急启动。

27.进一步,通过持续按压发动机启动开关设定时长来激活所述发动机紧急启动模式;或者,通过按压发动机紧急启动开关来激活所述发动机紧急启动模式。

28.进一步,所述机油预供泵润滑控制方法还包括ecu上电且激活发动机正常启动模式时的正常润滑步骤:

29.所述正常润滑步骤包括:

30.s31、ecu判断当前机油压力p是否达到标定润滑阈值a,若否,执行步骤s32,若是,直接执行步骤s34;

31.s32、所述预供泵工作,第三计时器t3计时;当计时时间t3未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,所述预供泵继续工作、所述第三计时器t3持续计时;当计时时间t3达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,执行步骤s33;当机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,第三计时器t3清零并执行步骤s34;

32.s33、报预供泵故障,停止润滑,第三计时器t3清零,起动机禁止动作、发动机不启动;

33.s34、预供泵保持不工作或停止工作,同时起动机动作,发动机正常启动。

34.进一步,步骤s32具体包括:

35.s321、所述预供泵工作,第三计时器t3计时;

36.s322、ecu再次判断机油压力p是否达到标定润滑阈值a,若是,第三计时器t13清零并执行步骤s34;若否,执行步骤s323;

37.s323、ecu判断计时时间t3是否达到设定时间阈值b,若是,执行步骤s33;若否,返回执行步骤s322;

38.或者,步骤s32具体包括:

39.s32a、所述预供泵工作,第三计时器t3计时;

40.s32b、ecu判断机油压力p是否达到标定润滑阈值a,同时,判断计时时间t3是否达到设定时间阈值b;

41.当计时时间t3未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,返回继续执行步骤s32a;当计时时间t3达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,执行步骤s33;当机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,第三计时器t3清零并执行步骤s34。

42.由于采用了上述技术方案,本发明取得的有益效果如下:

43.本发明中机油预供泵润滑控制方法,包括ecu上电且发动机未启动时可选择执行的自动周期性润滑步骤;自动周期性润滑步骤包括:s11、ecu判断当前机油压力p是否达到标定润滑阈值a,若否,执行步骤s12,若是,直接执行步骤s13;s12、预供泵工作,第一计时器t1计时;ecu判定计时时间t1未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,预供泵继续工作、第一计时器t1持续计时;ecu判定计时时间t1达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,报预供泵故障、停止润滑、第一计时器t1清零;ecu判定机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,第一计时器t1清零并执行步骤s13;s13、预供泵保持不工作或停止工作,第二计时器t2计时,当计时时间t2达到周期时间阈值c时,第二计时器t2清零,并返回执行步骤s12。上述步骤可在发动机处于备用状态时,对发动机进行自动周期性润滑,进入正常启动模式时,由于备用状态时进行周期性润滑,因此可相应缩小启动时间;即使进入紧急启动模式,也可保证摩擦副之间具有一层机油粘膜,保证启动时间的同时,可延长发动机使用寿命。

44.综上所述,本发明无论是在发动机备用状态下正常启动还是紧急启动,都可有效保证摩擦副之间具有一层机油粘膜,避免发动机摩擦承载部件因润滑不到位导致磨损,防止发动机出现拉缸、化瓦等现象,提高了发动机的可靠性和使用寿命。

附图说明

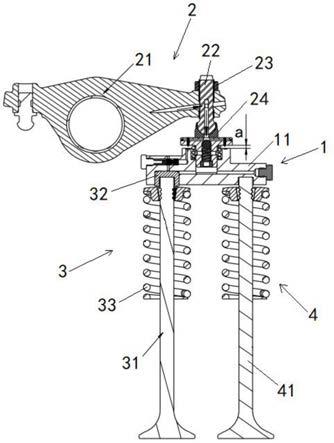

45.图1是预供泵润滑控制系统的原理图;

46.图2是本发明在ecu上电且发动机未启动时的润滑步骤流程图;

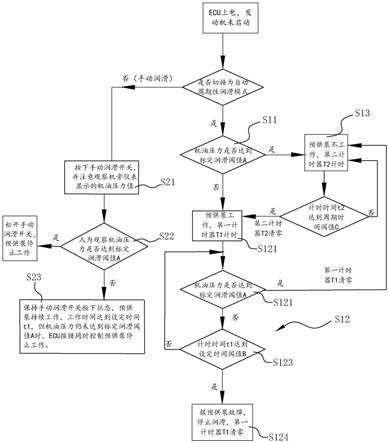

47.图3是图2中自动周期性润滑步骤另一种实施方式的流程图:

48.图4是本发明在ecu上电发动机启动时的润滑步骤流程图;

49.图5是图4中正常润滑步骤另一种实施方式的流程图。

具体实施方式

50.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

51.由图1至图2共同所示,本实施例公开了一种机油预供泵润滑控制方法,基于预供泵润滑控制系统实施,其中,预供泵润滑控制系统包括ecu,与ecu电连接的ecu上电开关、发动机启动开关、手动自动润滑切换开关、手动润滑开关、故障诊断灯、预供泵继电器以及机油压力传感器。机油预供泵润滑控制方法具体包括ecu上电且发动机未启动时(即ecu上电开关闭合且未操作发动机启动开关)可选择执行的自动周期性润滑步骤;自动周期性润滑步骤包括:

52.s11、ecu判断当前机油压力p是否达到标定润滑阈值a,若否,执行步骤s12,若是,直接执行步骤s13。其中,ecu与机油压力传感器电连接,实时获取由机油压力传感器传送的机油压力p。

53.s12、预供泵工作(预供泵继电器得电),第一计时器t1(集成于ecu内部,也可选择使用晶振即石英振荡器来计时)计时;ecu判定计时时间t1未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,预供泵继续工作、第一计时器t1持续计时;ecu判定计时时间t1达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,报预供泵故障(故障诊断灯以一定频率闪烁)、停止润滑(预供泵停止工作)、第一计时器t1清零;ecu判定机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,第一计时器t1清零并执行步骤s13。

54.s13、预供泵保持不工作或停止工作(预供泵继电器断电,切断预供泵的供电回路),第二计时器t(集成于ecu内部,也可选择使用晶振即石英振荡器来计时)2计时,当计时时间t2达到周期时间阈值c时,第二计时器t2清零,并返回执行步骤s12。

55.ecu上电且发动机未启动时,人为选择按下与ecu电连接的手动自动润滑切换开关后,ecu将当前润滑模式切换为自动周期性润滑模式,并开始执行上述自动周期性润滑步骤。简言之,通过操作手动自动润滑切换开关给ecu一个选择执行自动周期性润滑步骤的触发信号。

56.还有一些没有设置手动自动润滑切换开关的实施例中,可通过设定时间内没有按压手动润滑开关来给ecu一个触发进入自动周期性润滑模式的触发信号。

57.本实施例中,图2所示的步骤s12具体包括:

58.s121、预供泵工作,第一计时器t1计时。

59.s122、ecu再次判断机油压力p是否达到标定润滑阈值a,若是,第一计时器t1清零并执行步骤s13;若否,执行步骤s123。

60.s123、ecu判断计时时间t1是否达到设定时间阈值b,若是,执行步骤s124;若否,返回执行步骤s122。

61.s124、报预供泵故障、停止润滑、第一计时器t1清零。

62.还有一些实施例,由图3所示,步骤s12具体包括:

63.s12a、预供泵工作,第一计时器t1计时。

64.s12b、ecu判断机油压力p是否达到标定润滑阈值a,同时,判断计时时间t1是否达到设定时间阈值b;当计时时间t1未达到设定时间阈值b且机油压力p未达到标定润滑阈值a

时,返回继续执行步骤s12a;当计时时间t1达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,执行步骤s12c;当机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,执行步骤s12d;

65.s12c、报预供泵故障、停止润滑、第一计时器t1清零。

66.s12d、第一计时器t1清零并执行步骤s13。

67.需要说明的是,可以按照次序对第一机油压力p和计时时间t1进行先后判断;也可以对第一机油压力p和计时时间t1进行同时判断。不对判断过程进行限制,只要确保ecu能获得相同的判定结果即可。

68.本实施例中,设定时间阈值b预先标定存储在ecu中;其标定方法为:

69.首先,通过台架试验标定出预供泵正常工作时,机油压力p由零增加到标定润滑阈值a所需要的时间t;然后,标定出远大于时间t的设定时间阈值b。以防止设定时间阈值b标定过小,致使预供泵正常工作,机油压力p在设定时间阈值b也来不及达到标定润滑阈值a,易出现误判。

70.为了增加机油预供泵控制方法的通用性,以适应不同工况下发动机的润滑;本实施例中还包括ecu上电且发动机未启动时可选择执行的手动润滑步骤(通过按压手动润滑按钮、给ecu一个选择执行手动润滑步骤的触发信号);手动润滑步骤包括:

71.s21、按下手动润滑开关(自复位),并实时观察机旁仪表显示的机油压力值。

72.s22、人为判断机油压力p是否达到标定润滑阈值a,若是,松开手动润滑开关,预供泵停止工作,若否,执行步骤s23。

73.s23、保持手动润滑开关按下状态,预供泵继续工作,当ecu判定持续工作时间达到设定时间阈值b,但机油压力p未达到标定润滑阈值a时,报错,同时切断预供泵的供电回路迫使预供泵停止工作。

74.由图4和图5共同所示,为了进一步增加机油预供泵控制方法的通用性,以适应不同工况下发动机的润滑;本实施例中的机油预供泵润滑控制方法还包括:当ecu上电且激活发动机紧急启动模式时,预供泵停止工作或保证不工作,同时起动机动作,发动机紧急启动。其中,可通过持续按压发动机启动开关设定时长(5秒)来激活发动机紧急启动模式;还有一些实施例中,通过按压发动机紧急启动开关来激活发动机紧急启动模式。

75.机油预供泵润滑控制方法还包括ecu上电且激活发动机正常启动模式时的正常润滑步骤。其中,可通过点动按压发动机启动开关(按压后立马松开)来激活发动机正常启动模式;还有一些实施例中,通过按压发动机正常启动开关来激活发动机正常启动模式。

76.正常润滑步骤包括:

77.s31、ecu判断当前机油压力p是否达到标定润滑阈值a,若否,执行步骤s32,若是,直接执行步骤s34。

78.s32、预供泵工作,第三计时器t3(集成于ecu内部,也可选择使用晶振即石英振荡器来计时)计时;当计时时间t3未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,预供泵继续工作、第三计时器t3持续计时;当计时时间t3达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,执行步骤s33;当机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,第三计时器t3清零并执行步骤s34。

79.s33、报预供泵故障,停止润滑,第三计时器t3清零,起动机禁止动作、发动机不启

动。

80.s34、预供泵保持不工作或停止工作,同时起动机动作,发动机正常启动。

81.由图4所示的,步骤s32具体包括:

82.s321、预供泵工作,第三计时器t3计时。

83.s322、ecu再次判断机油压力p是否达到标定润滑阈值a,若是,第三计时器t13清零并执行步骤s34;若否,执行步骤s323。

84.s323、ecu判断计时时间t3是否达到设定时间阈值b,若是,执行步骤s33;若否,返回执行步骤s322。

85.还有一些实施例中,由图5所示的,步骤s32具体包括:

86.s32a、预供泵工作,第三计时器t3计时。

87.s32b、ecu判断机油压力p是否达到标定润滑阈值a,同时,判断计时时间t3是否达到设定时间阈值b;

88.当计时时间t3未达到设定时间阈值b且机油压力p未达到标定润滑阈值a时,返回继续执行步骤s32a;当计时时间t3达到设定时间阈值b但机油压力p未达到标定润滑阈值a时,执行步骤s33;当机油压力p达到标定润滑阈值a但计时时间t1未达到设定时间阈值b时,执行步骤s34。

89.综上所述,本发明的机油预供泵润滑控制方法,集成了ecu上电且发动机未启动时可选择执行的自动周期性润滑步骤、ecu上电且发动机未启动时可选择执行的手动润滑步骤、ecu上电且激活发动机正常启动模式时的正常润滑步骤以及ecu上电且激活发动机紧急启动模式时的步骤。可使用不同工况下发动机的润滑。无论是在发动机备用状态下正常启动还是紧急启动,都可有效保证摩擦副之间具有一层机油粘膜,避免发动机摩擦承载部件因润滑不到位导致磨损,防止发动机出现拉缸、化瓦等现象,提高了发动机的可靠性和使用寿命。

90.以上所述仅为本发明的较佳实施例而已,并不用以限值本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。