1.本发明涉及铸造模具,具体是定位支座本体低压模具。

背景技术:

2.定位支座常常应用在铁路行业,定位支座常常是通过铸造模具来实现,但现有的铸造模具常常是通过重力铸造的方式来实现,即浇口设置在模架的上方,这样的铸造方式导致成型的产品往往会发生疏松缩孔、热裂纹倾向的产生,且产品的组织性能较差。

3.综上,如何实现定位支座的铸造成型成为了本领域研究人员急需解决的问题。

技术实现要素:

4.本发明要解决的技术问题是:如何实现定位支座的铸造成型;为了解决上述技术问题,本发明采用如下技术方案:本发明是定位支座本体低压模具,包括:模架;浇口杯,其固定在模架底部,并与模芯连通;模芯,其置于模架上,其侧面与模架具有热膨胀间隙,其底面与模架之间具有膨胀间隙;在本方案中,采用低压模具来实现定位支座的铸造,这样一来,通过浇口杯、浇道向模芯注入铝液,当充盈完成后,通过向冷却部位注入冷却气体,从而实现工件的冷却;这样生产处的工件能够减少疏松缩孔、热裂纹倾向的产生;模具的工作温度在700℃左右,为保证模芯和模架在高温下的配合关系,模芯侧面与模架接触面留有0.33mm的热膨胀间隙,同时以模芯平面为基准,下模模框为

‑

0.2mm,中间块4个角为

‑

0.1mm,浇口位置为

‑

0.4mm,上模模框为

‑

0.2mm,中间块为0mm,以保证模芯之间和模芯和模架之间在高温状态下的良好配合。且模芯在高温下会发生膨胀变形,所以在设计过程中,模芯底面与模架之间不完全接触,留有2~3mm的膨胀间隙,使模芯有足够的空间释放膨胀变形量,保证型腔尺寸的稳定性及模芯的使用寿命。

5.为了具体说明浇口杯的设计,本发明采用浇口杯内可拆卸连接有内衬管;内衬管采用耐高温保温陶瓷材料;因浇口杯在整个铸造成型的过程中一直处于700℃以上的高温铝液冲刷下,属于易损部件,故将浇口杯设计成可拆式,且浇口杯的内衬(保温杯)材料选用耐高温保温陶瓷,以降低升液管对铝液的激冷作用,增加保温效果,保证铝液的温度满足工艺要求,同时也便于后续生产维修及更换。

6.为了保证浇注系统和产品起模和脱模,本发明采用模芯包括开合连接的上模芯、下模芯;横浇道,其开设在上模芯、下模芯之间,且横浇道三分之二的形体开设在上模芯中;上模芯上还开设有多个凹槽;将浇注系统中横浇道三分之二的形体设计在上模芯中,同时增加多个凹槽。(具体为,3个方形和5个圆形),以增大浇注系统及产品与上模的结合力,便于浇注系统和产品起模和脱模。

7.为了能够快速的冷却工件,本发明采用上模芯、下模芯上开设有冷却吹风口;吹风管,其插入至冷却吹风口内,并向冷却吹风口内吹冷风;由于从浇口通入的冷却风,经工件从冷却吹风口吹出,为了能够加速冷却,将吹风管内再通入冷气,冷气与冷却吹风口吹出风结合,从冷却吹风口与吹风管的间隙处混合,再排入空气中;具体的,模芯底面与模架之间不完全接触,留有3mm的缝隙和吹风管配合,增大冷却面积,保证产品在凝固过程中保持顺序凝固的原则,降低疏松和缩孔的概率,同时,为了提高生产效率,加快浇注系统的冷却速度,分别在上模芯四条横浇道的三分之二处和三分之一处设置冷却吹风口,在风流锥处设置第二个冷却吹风口。

8.为了说明吹风管的结构,本发明采用吹风管包括:依次连连通的第一管体、第二管体、第三管体;其中,第一管体的直径小于第二管体的直径;第二管体上开设有多个孔体;第三管体呈缩口状;第三管体插入至冷却吹风口内;在本方案中,从第一管体中通入冷气,随后从孔体、第三管体端部排出,能够有效的增大与冷却吹风口吹出风结合,提高冷却效率。

9.为保证产品顺利起模和脱模,上模芯的模型腔拔模斜度由2

°

增大到8

°

,外模型腔拔模斜度设计为3

°

;过度圆弧角由半径为2mm~3mm增大到半径为5mm~8mm;横浇道相应的凸台部位设置顶出杆,增大顶出杆的直径,以增大顶出机构的顶出力度。

10.本发明的有益效果:本发明是定位支座本体低压模具,采用低压模具来实现定位支座的铸造,这样一来,通过浇口杯、浇道向模芯注入铝液,当充盈完成后,通过向冷却部位注入冷却气体,从而实现工件的冷却;这样生产处的工件能够减少疏松缩孔、热裂纹倾向的产生;实现了定位支座的铸造成型。

附图说明

11.下面结合附图和实施例对本发明进一步说明。

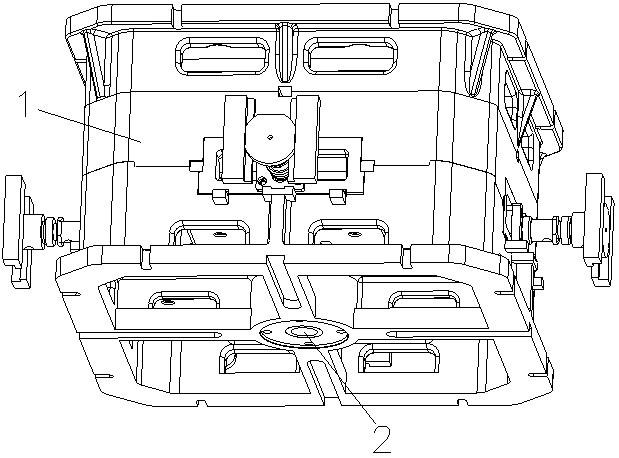

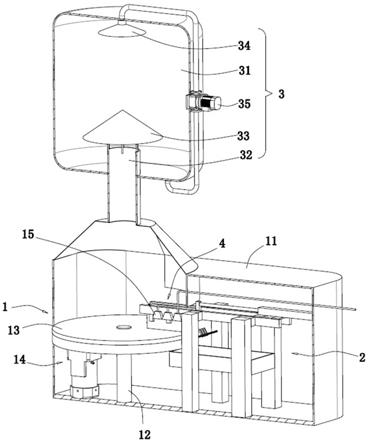

12.图1是本发明的结构示意图;图2是本发明模芯结构示意图;图3是浇口杯的结构示意图;图4是上、下模芯的结构示意图;图5是上模芯内侧面的结构示意图;图6是本发明上模芯顶面结构示意图;图7是本发明吹风管结构示意图;图中:1

‑

模架、2

‑

浇口杯、3

‑

模芯、4

‑

热膨胀间隙、5

‑

膨胀间隙、6

‑

内衬管、7

‑

上模芯、8

‑

下模芯、9

‑

横浇道、10

‑

凹槽、11

‑

冷却吹风口、12

‑

第一管体、13

‑

第二管体、14

‑

第三管体、15

‑

孔体。

具体实施方式

13.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

14.如图1

‑

图2所示,本发明是定位支座本体低压模具,包括:模架1;浇口杯2,其固定

在模架1底部,并与模芯3连通;模芯3,其置于模架1上,其侧面与模架1具有热膨胀间隙4,其底面与模架1之间具有膨胀间隙5;在本方案中,采用低压模具来实现定位支座的铸造,这样一来,通过浇口杯、浇道向模芯注入铝液,当充盈完成后,通过向浇口杯注入冷却气体,从而实现工件的冷却;这样生产处的工件能够减少疏松缩孔、热裂纹倾向的产生;模具的工作温度在700℃左右,为保证模芯和模架在高温下的配合关系,模芯侧面与模架接触面留有0.33mm的热膨胀间隙,同时以模芯平面为基准,下模模框为

‑

0.2mm,中间块4个角为

‑

0.1mm,浇口位置为

‑

0.4mm,上模模框为

‑

0.2mm,中间块为0mm,以保证模芯之间和模芯和模架之间在高温状态下的良好配合。且模芯在高温下会发生膨胀变形,所以在设计过程中,模芯底面与模架之间不完全接触,留有2~3mm的膨胀间隙,使模芯有足够的空间释放膨胀变形量,保证型腔尺寸的稳定性及模芯的使用寿命。

15.如图3所示,为了具体说明浇口杯的设计,本发明采用浇口杯2内可拆卸连接有内衬管6;内衬管6采用耐高温保温陶瓷材料;因浇口杯在整个铸造成型的过程中一直处于700℃以上的高温铝液冲刷下,属于易损部件,故将浇口杯设计成可拆式,且浇口杯的内衬(保温杯)材料选用耐高温保温陶瓷,以降低升液管对铝液的激冷作用,增加保温效果,保证铝液的温度满足工艺要求,同时也便于后续生产维修及更换。

16.如图4

‑

图5所示,为了保证浇注系统和产品起模和脱模,本发明采用模芯3包括开合连接的上模芯7、下模芯8;横浇道,其开设在上模芯7、下模芯8之间,且横浇道9三分之二的形体开设在上模芯7中;上模芯7上还开设有多个凹槽10;将浇注系统中横浇道三分之二的形体设计在上模芯中,同时增加多个凹槽。(具体为,3个方形和5个圆形),以增大浇注系统及产品与上模的结合力,便于浇注系统和产品起模和脱模。

17.如图6

‑

图7所示,为了能够快速的冷却工件,本发明采用上模芯7、下模芯8上开设有冷却吹风口11;吹风管,其插入至冷却吹风口11内,并向冷却吹风口11内吹冷风;由于从浇口通入的冷却风,经工件从冷却吹风口吹出,为了能够加速冷却,将吹风管内再通入冷气,冷气与冷却吹风口吹出风结合,从冷却吹风口与吹风管的间隙处混合,再排入空气中;具体的,模芯底面与模架之间不完全接触,留有3mm的缝隙和吹风管配合,增大冷却面积,保证产品在凝固过程中保持顺序凝固的原则,降低疏松和缩孔的概率,同时,为了提高生产效率,加快浇注系统的冷却速度,分别在上模芯四条横浇道的三分之二处和三分之一处设置冷却吹风口,在风流锥处设置第二个冷却吹风口。

18.如图7所示,为了说明吹风管的结构,本发明采用吹风管包括:依次连连通的第一管体12、第二管体13、第三管体14;其中,第一管体12的直径小于第二管体13的直径;第二管体13上开设有多个孔体15;第三管体14呈缩口状;第三管体14插入至冷却吹风口11内;在本方案中,从第一管体中通入冷气,随后从孔体、第三管体端部排出,能够有效的增大与冷却吹风口吹出风结合,提高冷却效率。

19.为保证产品顺利起模和脱模,上模芯的模型腔拔模斜度由2

°

增大到8

°

,外模型腔拔模斜度设计为3

°

;过度圆弧角由半径为2mm~3mm增大到半径为5mm~8mm;横浇道相应的

凸台部位设置顶出杆,增大顶出杆的直径,以增大顶出机构的顶出力度。

20.本发明是定位支座本体低压模具,采用低压模具来实现定位支座的铸造,这样一来,通过浇口杯、浇道向模芯注入铝液,当充盈完成后,通过向冷却部位注入冷却气体,从而实现工件的冷却;这样生产处的工件能够减少疏松缩孔、热裂纹倾向的产生;实现了定位支座的铸造成型。

21.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。