1.本发明属于机床加工监控领域,具体涉及一种基于切削特征遴选的加工过程智能监控系统及方法。

背景技术:

2.切削加工作为一种常用的制造加工技术,根据不同的加工质量与加工效率需求可以零件获得高表面质量与使役性能的重要工序。然而切削加工是一个复杂动态和多变量耦合过程,加工时会受工艺参数、刀具特性、工件材料和工艺系统动态稳定性等多种因素影响,容易产生加工硬化、残余应力、表层变性及表面微裂痕等问题,制约了零件的表面性能及应用范围,由此突显出加快解决切削加工零件的表面质量监测与控制问题的迫切性。

3.在研究切削加工表面质量的过程中,通常采用零件的表面几何特征来评价加工质量,如通过表面粗糙度的大小判断零件的加工精度、抗腐蚀性和疲劳强度等。随着材料科学的不断发展,人们开始尝试从零件的机械、物理和化学性能等方面全面考察评价零件的质量,包括零件表面和亚表面的显微硬度、残余应力、表层致密性和金相组织等。由于零件的使用要求不同,影响加工质量的因素众多,一般需要根据具体加工对象采用多种不同指标对零件进行综合评价。

4.由于切削过程需要监测的加工状态与加工质量指标众多,因此加工过程中对机床运行状况、刀具使用寿命和工件材料去除行为的实时在线监控是实现零件优质高效加工的有效手段。随着传感器技术与人工智能技术的发展,加工过程自动监测与控制方法得到了越来越广泛的应用。切削时刀具与工件相互作用会产生力、热和振动等各种物理信息,利用传感器采集这些能够表征加工状态的信号,并通过信号处理技术与特征工程,从而提出准确可靠的加工表面质量监控方法,已成为目前切削加工过程监控理论研究与工程应用的重点。

5.现有的切削加工过程监控技术主要可以分为直接监控与间接监控两种。其中,直接监控技术采用测量仪器与设备直接对监控目标进行测量,如采用光学显微镜测量刀具的磨损量,利用粗糙度仪测量零件加工后的表面粗糙度等。然而直接测量方法无法在线或在位检测刀具或零件的状况,因此对加工效率有较大的影响,同时由于测量仪器无法与机床通讯,导致机床数控系统无法根据检测结果的好坏对加工工艺进行调整和控制,因此该类方法的应用十分有限,仅适合小批量零件的抽检。

6.间接监控技术利用传感器采集物理信号在加工过程中的变化,通过信号处理、特征融合与机器学习方法获得能够表征刀具磨损和零件加工表面质量的信号特征,根据这些特征的变化规律间接地了解切削加工的状态。和直接监控技术相比,间接监控技术可以在线实时地了解加工过程中机床运行与零件加工状况,无需停机检测,从而提高了加工效率;同时传感器信号的获取方式较为便捷,目前大部分数控系统中已配有基础的主轴功率与电流检测模块,可以通过功率与电流的变化掌握一定的加工情况,而外置的测力仪、加速度传感器和温度传感器也能提供加工过程中的多物理场信息,这些信息通过一定的反馈机制传

输回机床,并结合专家系统与知识库提供工艺调整的决策。近年来机器学习越来越多地被用于制造领域,其强大的处理非线性复杂问题的能力提高了加工过程监控的准确性。然而,在获取的海量加工数据中存在大部分与加工状态不相关的信息,这些冗余的信息增加了加工过程监控系统的维度和复杂度,降低了监控结果的可靠性;同时,切削力和温度等对加工过程监控效果较好的物理特征在实际加工现场难以安装与放置;此外,车削、铣削和磨削等加工方式不同的特点使得监控过程中需要人为地选择适合当前加工工艺的。上述这些问题使得间接监控技术目前仍无法得到广泛的应用。

7.综上,现有技术的主要缺点为:(1)选择反映机床与零件加工状态的物理信号特征时常常依赖于先验知识,使得适用于某种工况的特征无法准确表征另一种工况下的加工状态;(2)特征遴选过程中忽略了实际加工现场对于传感器的安置需求,在实验条件下具有较好监测效果的切削力和切削温度等传感器因购置成本和安装方式的原因无法应用于现场;(3)加工过程智能监控系统的建立取决于信号处理、特征选择和机器学习等技术的协同融合,如何根据具体的加工目标选用合适的信号特征和算法模型进行监控目前仍缺乏一定的指导依据。

技术实现要素:

8.本发明是为了解决上述问题而进行的,目的在于提供一种基于切削特征遴选的加工过程智能监控系统及方法。

9.本发明提供了一种基于切削特征遴选的加工过程智能监控系统,用于对机床进行智能监控,具有这样的特征,包括:传感器检测模块,设置在机床上,用于在机床对零件进行切削加工过程中实时采集切削信号,包括用于检测零件所受的切削力并生成切削力信号的测力仪、用于检测零件的振动情况并生成切削振动信号的加速度传感器以及用于检测零件发生弹塑性变形所产生的能量强度并生成声发射信号的声发射传感器;信号与特征计算模块,包括用于接收切削信号的数据采集单元、用于对切削信号进行预处理和分解的信号处理与分析单元以及用于从分解后的切削信号中提取并遴选切削特征的特征提取与选择单元;以及加工状态监控模块,包括通过将切削特征作为输入、将加工状态指标作为输出,构建基于机器学习的加工过程智能监测模型的智能监测单元、用于存储切削工艺历史数据的切削工艺数据库以及用于基于加工状态指标和切削工艺历史数据为当前切削加工进行优化控制的控制决策单元。

10.在本发明提供的基于切削特征遴选的加工过程智能监控系统中,还可以具有这样的特征:其中,切削信号包括切削力信号、切削振动信号以及声发射信号,数据采集单元通过数据采集卡获取来自测力仪、加速度传感器和声发射传感器采集的切削信号,并对切削信号进行a/d转换,来将模拟电压信号转化为数字信号。

11.在本发明提供的基于切削特征遴选的加工过程智能监控系统中,还可以具有这样的特征:其中,信号与特征计算模块设置在计算机中,并且与传感器检测模块通信连接,加工状态监控模块设置在计算机中,切削工艺历史数据包括刀具的历史数据、工艺参数的的历史数据以及质量指标的历史数据。

12.本发明还提供了一种基于切削特征遴选的加工过程智能监控系统的监控方法,具有这样的特征,包括以下步骤:步骤1,在机床上安装传感器检测模块进行监控,并将传感器

检测模块连接至信号处理与分析模块,在机床上设定切削加工工艺参数后,开始切削加工;

13.步骤2:切削加工过程中,传感器检测模块通过测力仪、加速度传感器以及声发射传感器来实时采集切削信号,信号与特征计算模块中的数据采集单元接收采集的切削信号并将切削信号进行a/d转换后传输至信号处理与分析单元;

14.步骤3,信号处理与分析单元对不同种类的切削信号进行预处理和分解,得到时域切削信号和频域切削信号,并将时域切削信号和频域切削信号传输至特征提取与遴选单元;

15.步骤4,特征提取与遴选单元提取时域切削信号和频域切削信号中的时域特征与频域特征,来获取反映加工过程的指标,并利用特征选择方法与权重决策方法遴选得到与监控目标相关、且应用成本低的切削特征,再将切削特征传输至加工状态监控模块;

16.步骤5,加工状态智能监测模块通过机器学习方法建立以切削特征为输入变量,以加工状态与质量指标为输出变量的加工过程智能监测模型,并通过加工过程智能监测模型实时监测刀具磨损量和零件表面质量的动态变化状况;

17.步骤6,通过加工过程智能监测模型对切削加工过程中的异常信号进行识别和判定,当识别到异常信号时,控制决策单元结合监测结果与切削工艺数据库单元中存储的切削工艺历史数据,为当前切削加工提供优化控制策略,来对机床的切削加工质量进行控制,

18.其中,在机床的切削加工过中重复步骤2

‑

步骤5,若切削加工状态稳定,无需执行步骤6。

19.在本发明提供的基于切削特征遴选的加工过程智能监控系统的监控方法中,还可以具有这样的特征:其中,步骤3中,包括以下子步骤:步骤3

‑

1,将切削力信号、切削振动信号和声发射信号按加工系统坐标方向进行识别和分类,并对信号进行频谱分析,根据信号的频率特性分别采用不同带宽的滤波器进行滤波与降噪预处理,消除工艺系统和数据采集系统中与加工过程无关的噪声信号;

20.步骤3

‑

2,采用傅里叶变换、小波包变换和变分模态分解的方法,对经降噪预处理后的信号进行分解,得到切削时域信号与切削频域信号。

21.在本发明提供的基于切削特征遴选的加工过程智能监控系统的监控方法中,还可以具有这样的特征:其中,步骤4中,包括以下子步骤:

22.步骤4

‑

1,采用统计学方法从切削时域信号提取时域特征,包括有效值、平均值、标准差、波峰因数和熵,采用功率谱密度估计方法从切削频域信号提取频域特征,包括偏度、峭度、峰值频率和质心频率;

23.步骤4

‑

2,对时域特征和频域特征按不同的监测目标进行特征遴选,通过拉普拉斯分数或迹比准则计算切削特征与监控目标的相关系数;

24.步骤4

‑

3,当相关系数小于阈值时,去除切削特征,当相关系数大于阈值时,保留切削特征,并采用层次分析法对切削特征对应的不同类型传感器的购置与安装成本进行权重分析,得到成本权值,结合切削特征的相关系数和成本权值获得与监控目标相关、且应用成本较低的切削特征。

25.在本发明提供的基于切削特征遴选的加工过程智能监控系统的监控方法中,还可以具有这样的特征:其中,步骤5中,根据输入变量和输出变量的历史数据建立加工过程智能监测模型并进行离线训练后获得最优模型,通过智能监测模型进行在线实时监测,来依

据当前的切削特征的预测刀具磨损量和零件表面质量。

26.在本发明提供的基于切削特征遴选的加工过程智能监控系统的监控方法中,还可以具有这样的特征:其中,步骤6中,包括以下子步骤:

27.步骤6

‑

1,对刀具磨损量和零件表面质量建立相应的评价准则,若监测过程中刀具磨损严重或零件表面质量监测结果超出设定范围,则判定为异常信号;

28.步骤6

‑

2,当识别到异常信号时,控制决策单元结合监测结果与切削工艺数据库单元中保留的切削工艺历史数据,为当前切削加工提供优化控制策略,优化控制策略包括加工工序优化、工艺参数优化和刀具优化,其中,加工工序优化包括粗加工、半精加工、精加工工序的优化调整,工艺参数优化包括主轴转速、工件进给速度和切削厚度的优化调整,刀具优化在对于铣削和车削加工时,包括铣刀和车刀的磨损量报及更换提示,在对于磨削加工时,包括砂轮修整量、砂轮修整速度、砂轮修整进给速度的优化调整。

29.发明的作用与效果

30.根据本发明所涉及的一种基于切削特征遴选的加工过程智能监控系统及方法,因为采用了模块化的加工状态监控方法,传感器检测模块、信号与特征计算模块以及加工状态监控模块相互独立,切削信号的处理方法不依赖于特征遴选过程,而特征遴选的结果也仅取决于监控目标的不同,不影响智能监测模型的结构,因此,能够提高本发明在加工过程监控中的普适性;并且,本发明在切削特征遴选过程中考虑了传感器的购置成本与安装成本,不仅能够获得与加工状态或加工质量目标相关程度较高的物理监测变量,而且能够选用低廉、安装便捷且具有一定可靠性的传感器,有效降低了加工过程监控的成本,进一步增加了本发明的适用性和经济性;另外,本发明的信号与特征计算模块以及加工状态监控模块的处理过程均在计算机上完成,与机床装备和数控系统的交互较为简易,对加工设备、加工参数、传感器等软硬件的依赖程度较低,无论采用机床内部功率、电流信号或外置振动、声发射传感器均能够实现加工过程监控,并可根据监控目标与实际加工现场布局进行相应调整,可以广泛应用于不同的加工场合;并且本发明在用于铣削、车削和磨削等不用的切削加工过程时,能够准确快速地获得适用于不同加工监控目标的物理信号特征来进行智能监控,无需依据历史经验针对单一的目标人工选择相应的监控变量。

附图说明

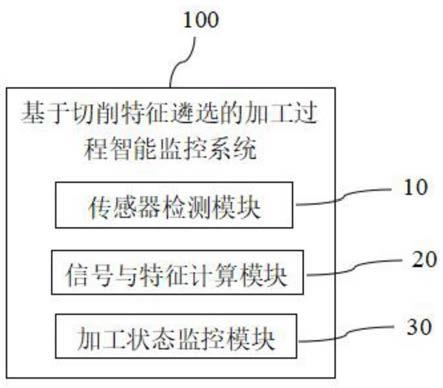

31.图1是本发明的实施例中一种基于切削特征遴选的加工过程智能监控系统的系统框图;

32.图2是本发明的实施例中一种基于切削特征遴选的加工过程智能监控系统进行加工过程智能监控时的系统结构图;

33.图3是本发明的实施例中信号处理与分析单元对切削信号进行处理与分析流程图;

34.图4是本发明的实施例中特征提取与选择单元进行切削特征提取与遴选流程图;

35.图5是本发明的实施例中加工过程智能监测模型的构建流程图;

36.图6是本发明的实施例中进行加工过程智能控制决策流程图。

具体实施方式

37.为了使本发明实现的技术手段与功效易于明白了解,以下结合实施例及附图对本发明作具体阐述。

38.<实施例>

39.图1是本发明的实施例中一种基于切削特征遴选的加工过程智能监控系统的系统框图,图2是本发明的实施例中一种基于切削特征遴选的加工过程智能监控系统进行加工过程智能监控时的系统结构图。

40.如图1和图2所示,本实施例的一种基于切削特征遴选的加工过程智能监控系统100,用于对机床进行智能监控,包括传感器检测模块10、信号与特征计算模块20以及加工状态监控模块30。

41.传感器检测模块10,设置在机床上,用于在机床对零件进行切削加工过程中实时采集切削信号,包括用于检测零件所受的切削力并生成切削力信号的测力仪、用于检测零件的振动情况并生成切削振动信号的加速度传感器以及用于检测零件发生弹塑性变形所产生的能量强度并生成声发射信号的声发射传感器。

42.切削信号包括切削力信号、切削振动信号以及声发射信号,数据采集单元通过数据采集卡获取来自测力仪、加速度传感器和声发射传感器采集的切削信号,并对切削信号进行a/d转换,来将模拟电压信号转化为数字信号。

43.信号与特征计算模块20,包括用于接收切削信号的数据采集单元、用于对切削信号进行预处理和分解的信号处理与分析单元以及用于从分解后的切削信号中提取并遴选切削特征的特征提取与选择单元。

44.信号与特征计算模块20设置在计算机中,并且与传感器检测模块10通信连接。

45.加工状态监控模块30,包括通过将切削特征作为输入、将加工状态指标作为输出,构建基于机器学习的加工过程智能监测模型的智能监测单元、用于存储切削工艺历史数据的切削工艺数据库以及用于基于加工状态指标和切削工艺历史数据为当前切削加工进行优化控制的控制决策单元。

46.加工状态监控模块30设置在计算机中,切削工艺历史数据包括刀具的历史数据、工艺参数的的历史数据以及质量指标的历史数据。

47.本实施例中的一种基于切削特征遴选的加工过程智能监控系统的监控方法,包括以下步骤:

48.步骤1,在机床上安装传感器检测模块10进行监控,并将传感器检测模块10连接至信号处理与分析模块20,在机床上设定切削加工工艺参数后,开始切削加工。

49.切削加工工艺参数,包括:主轴转速、工件进给速度、切削厚度、冷却液流量等。

50.步骤2:切削加工过程中,传感器检测模块10通过测力仪、加速度传感器以及声发射传感器来实时采集切削信号,信号与特征计算模块20中的数据采集单元接收采集的切削信号并将切削信号进行a/d转换后传输至信号处理与分析单元;

51.步骤3,信号处理与分析单元对不同种类的切削信号进行预处理和分解,得到时域切削信号和频域切削信号,并将时域切削信号和频域切削信号传输至特征提取与遴选单元。

52.图3是本发明的实施例中信号处理与分析单元对切削信号进行处理与分析流程

图。

53.如图3所示。步骤3中,包括以下子步骤:

54.步骤3

‑

1,将切削力信号、切削振动信号和声发射信号按加工系统坐标方向进行识别和分类,并对信号进行频谱分析,根据信号的频率特性分别采用不同带宽的滤波器进行滤波与降噪预处理,消除工艺系统和数据采集系统中与加工过程无关的噪声信号;

55.步骤3

‑

2,采用傅里叶变换、小波包变换和变分模态分解的方法,对经降噪预处理后的信号进行分解,得到切削时域信号与切削频域信号。

56.图4是本发明的实施例中特征提取与选择单元进行切削特征提取与遴选流程图。

57.如图4所示,步骤4,特征提取与遴选单元提取时域切削信号和频域切削信号中的时域特征与频域特征,来获取反映加工过程的指标,并利用特征选择方法与权重决策方法遴选得到与监控目标相关、且应用成本低的切削特征,再将切削特征传输至加工状态监控模块30。

58.步骤4中,包括以下子步骤:

59.步骤4

‑

1,采用统计学方法从切削时域信号提取时域特征,包括有效值、平均值、标准差、波峰因数和熵,采用功率谱密度估计方法从切削频域信号提取频域特征,包括偏度、峭度、峰值频率和质心频率;

60.步骤4

‑

2,对时域特征和频域特征按不同的监测目标进行特征遴选,通过拉普拉斯分数或迹比准则计算切削特征与监控目标的相关系数;

61.步骤4

‑

3,当相关系数小于阈值时,去除切削特征,当相关系数大于阈值时,保留切削特征,并采用层次分析法对切削特征对应的不同类型传感器的购置与安装成本进行权重分析,得到成本权值,结合切削特征的相关系数和成本权值获得与监控目标相关、且应用成本较低的切削特征。

62.步骤5,加工状态智能监测模块通过机器学习方法建立以切削特征为输入变量,以加工状态与质量指标为输出变量的加工过程智能监测模型,并通过加工过程智能监测模型实时监测刀具磨损量和零件表面质量的动态变化状况。

63.图5是本发明的实施例中加工过程智能监测模型的构建流程图。

64.如图5所示,步骤5中,根据输入变量和输出变量的历史数据建立加工过程智能监测模型并进行离线训练后获得最优模型,通过智能监测模型进行在线实时监测,来依据当前的切削特征的预测刀具磨损量和零件表面质量。

65.步骤6,通过加工过程智能监测模型对切削加工过程中的异常信号进行识别和判定,当识别到异常信号时,控制决策单元结合监测结果与切削工艺数据库单元中存储的切削工艺历史数据,为当前切削加工提供优化控制策略,来对机床的切削加工质量进行控制。

66.在机床的切削加工过中重复步骤2

‑

步骤5,若切削加工状态稳定,无需执行步骤6。

67.图6是本发明的实施例中进行加工过程智能控制决策流程图。

68.如图6所示,步骤6中,包括以下子步骤:

69.步骤6

‑

1,对刀具磨损量和零件表面质量建立相应的评价准则,若监测过程中刀具磨损严重或零件表面质量监测结果超出设定范围,则判定为异常信号;

70.步骤6

‑

2,当识别到异常信号时,控制决策单元结合监测结果与切削工艺数据库单元中保留的切削工艺历史数据,为当前切削加工提供优化控制策略,优化控制策略包括加

工工序优化、工艺参数优化和刀具优化,

71.加工工序优化包括粗加工、半精加工、精加工工序的优化调整,

72.工艺参数优化包括主轴转速、工件进给速度和切削厚度的优化调整,

73.刀具优化在对于铣削和车削加工时,包括铣刀和车刀的磨损量报

74.及更换提示,在对于磨削加工时,包括砂轮修整量、砂轮修整速度、砂轮修整进给速度的优化调整。

75.实施例的作用与效果

76.根据本实施例所涉及的一种基于切削特征遴选的加工过程智能监控系统及方法,因为采用了模块化的加工状态监控方法,传感器检测模块、信号与特征计算模块以及加工状态监控模块相互独立,切削信号的处理方法不依赖于特征遴选过程,而特征遴选的结果也仅取决于监控目标的不同,不影响智能监测模型的结构,因此,能够提高本实施例在加工过程监控中的普适性;并且,本实施例在切削特征遴选过程中考虑了传感器的购置成本与安装成本,不仅能够获得与加工状态或加工质量目标相关程度较高的物理监测变量,而且能够选用低廉、安装便捷且具有一定可靠性的传感器,有效降低了加工过程监控的成本,进一步增加了本实施例的适用性和经济性;另外,本实施例的信号与特征计算模块以及加工状态监控模块的处理过程均在计算机上完成,与机床装备和数控系统的交互较为简易,对加工设备、加工参数、传感器等软硬件的依赖程度较低,无论采用机床内部功率、电流信号或外置振动、声发射传感器均能够实现加工过程监控,并可根据监控目标与实际加工现场布局进行相应调整,可以广泛应用于不同的加工场合;并且本实施例在用于铣削、车削和磨削等不用的切削加工过程时,能够准确快速地获得适用于不同加工监控目标的物理信号特征来进行智能监控,无需依据历史经验针对单一的目标人工选择相应的监控变量。

77.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。