1.本发明属于难熔金属多孔膜技术领域,具体涉及一种多孔钽膜的制备方法。

背景技术:

2.钽具有熔点高、耐腐蚀性好等特点,从而使其的应用领域十分广阔。在化工、电子、电气等工业中,钽可以取代许多需要由贵重金属材料承担的任务,使相关行业的材料成本显著地降低。利用钽制备的电容装备具有十分明显的优势,主要应用在军用设备中。据统计,世界上钽金属的产量一半被用在钽电容的生产上。

3.随着材料科学的不断进步,钽逐渐被应用在不同的领域,如生物植入体领域,氢分离纯化等领域。此外,随着制粉技术的不断进步,目前市场上亦可以获得粒径分布窄,球型的超细钽粉,为超薄多孔钽膜的制备奠定了材料基础。

4.因此需要一种具有高比表面积,具有多孔结构的钽膜的制备方法。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种多孔钽膜的制备方法。该方法通过在钽基体表面进行喷涂钽粉浆料后烧结,实现了在钽基体表面获得单分散多孔钽膜,有效地增大了钽基体的表面积,促进了钽基体在不同领域的应用,拓展了钽金属的应用环境。

6.为解决上述技术问题,本发明采用的技术方案是:一种多孔钽膜的制备方法,其特征在于,该方法包括以下步骤:

7.步骤一、将钽粉加入到聚乙烯醇缩丁醛溶液中,得到钽粉浆料;所述钽粉浆料的固含量为45%~65%;

8.步骤二、将钽基体进行打磨,然后采用去离子水进行清洗,得到清洗后钽基体;

9.步骤三、将步骤二中得到的清洗后钽基体进行化学抛光处理,得到抛光后钽基体;

10.步骤四、将步骤一中得到的钽粉浆料喷涂到步骤三中得到的抛光后钽基体表面,得到钽膜生坯材料;

11.步骤五、将步骤四中得到的钽膜生坯材料进行真空烧结,在钽基体表面得到多孔钽膜。

12.本发明通过采用聚乙烯醇缩丁醛溶液分散钽粉,可以获得均匀的钽粉浆料,且该钽粉浆料的稳定性、流动性较好,适合于采用喷涂工艺获得钽膜,通过控制通过浆料浓度,保证了得到的钽粉末层为单层钽粉末层构成,通过将钽基体先打磨后化学抛光,在去除氧化皮的同时,获得光亮平整的表面,以及使更多的钽原子暴露出来,提高钽粉与钽基体的烧结活性,使二者形成良好的冶金结合,通过将钽粉浆料喷涂到抛光后钽基体表面,在钽基体表面喷涂一层钽粉浆料,实现了钽粉末的单层分布,初步获得均匀的钽膜生坯材料,通过将钽膜生坯材料进行真空烧结,钽粉与钽基体在高温的作用下,通过扩散使钽粉与基体钽基体形成冶金结合,以及粉末之间产生颗粒粘结形成冶金结合,在钽基体表面得到单层分布

的多孔钽膜。

13.上述的一种多孔钽膜的制备方法,其特征在于,步骤一中所述钽粉为球形钽粉,所述球形钽粉的d90不大于5.6μm。本发明通过控制钽粉的形状,保证了制备的钽膜具有多孔的结构,其中的d90用来表示累积粒度分布为90%,通过控制球形钽粉的d90不大于5.6μm,保证了球形钽粉的粒径处于较小的水平,使制备的多孔钽膜具有超薄的特性。

14.上述的一种多孔钽膜的制备方法,其特征在于,步骤一中所述聚乙烯醇缩丁醛溶液的溶剂为无水乙醇,聚乙烯醇缩丁醛溶液中聚乙烯醇缩丁醛的质量含量为1%~3%。本发明通过将聚乙烯醇缩丁醛和无水乙醇配为溶液,保证了聚乙烯醇缩丁醛在无水乙醇中均匀分散,从而使钽粉在聚乙烯醇缩丁醛溶液中均匀分散,通过控制聚乙烯醇缩丁醛溶液中聚乙烯醇缩丁醛的含量处于较低水平,在促进钽粉均匀分散的同时防止聚乙烯醇缩丁醛对后续反应造成影响

15.上述的一种多孔钽膜的制备方法,其特征在于,步骤二中所述打磨处理依次使用280#,600#,1000#砂纸进行打磨,所述钽基体为钽片。本发明通过采用由粗到细的砂纸进行打磨,在去除氧化皮的同时,获得光亮平整的表面,使更多的钽原子暴露出来,提高钽粉与钽基体的烧结活性,从而保证了制备的多孔钽膜的质量,通过采用钽片作为钽基体具有容易处理的优点。

16.上述的一种多孔钽膜的制备方法,其特征在于,步骤三中所述化学抛光处理的过程为:将钽基体浸泡在含有质量分数为1%~3%硫酸铵的氢氟酸溶液中浸泡20min~40min,然后取出后立即用去离子水冲洗干净,再利用氮气吹干,得到抛光后钽基体;所述氢氟酸溶液为含质量分数40%氢氟酸的水溶液。本发明通过采用含有硫酸铵的氢氟酸溶液有效去除钽基体表面的氧化膜,且可以获得平整的表面,通过控制浸泡时间、硫酸铵含量和氢氟酸含量保证了对氧化膜的恰好去除。

17.上述的一种多孔钽膜的制备方法,其特征在于,步骤四中所述喷涂中喷涂的压力为0.45mpa~0.60mpa。本发明通过控制喷涂的压力,调控浆料的喷涂速率,获得均匀的钽膜生坯材料,实现了钽粉末的单层分布。

18.上述的一种多孔钽膜的制备方法,其特征在于,步骤五中所述烧结的过程为:在高温真空炉中,真空度为3.0

×

10

‑3pa~9.0

×

10

‑2pa的条件下,加热至1500~1700℃后保温1h~2h。本发明通过控制烧结时的真空度,防止钽粉和钽基体发生氧化,避免了真空度太低导致的烧结失效和真空度太高经济效益差的不足,通过控制烧结的温度和时间,保证了钽粉与钽粉以及钽粉与基体钽基体之间的充分物质扩散,形成冶金结合,获得结合度良好的多孔钽膜。

19.本发明与现有技术相比具有以下优点:

20.1、本发明通过在钽基体表面进行喷涂钽粉浆料和烧结,实现了在钽基体表面获得单分散多孔钽膜,有效地增大了钽基体的表面积,可促进钽基体在不同领域的应用。

21.2、本发明通过控制浆料浓度和喷涂的压力,获得均匀的钽膜生坯材料,实现了钽粉末的单层分布。

22.3、本发明通过采用聚乙烯醇缩丁醛溶液分散钽粉,可以获得均匀的钽粉浆料,适合于采用喷涂工艺获得钽膜;通过将钽基体先打磨后化学抛光,在去除氧化皮的同时,获得光亮平整的表面,提高钽粉与钽基体的烧结活性,使二者形成良好的冶金结合。

23.4、本发明通过控制烧结时的真空度,防止钽粉和钽基体发生氧化,通过控制烧结的温度和时间,保证了钽粉与钽粉以及钽粉与基体钽基体之间的充分物质扩散,形成冶金结合,获得结合度良好的多孔钽膜。

24.5、本发明工艺简单,环境友好,并且是廉价的,适合大规模生产,能够制备表面具有多孔结构的球型钽粉单层分散的多孔钽膜,可应用于电容器器件以及氢能关键材料等领域,具备较高的使用价值。

25.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

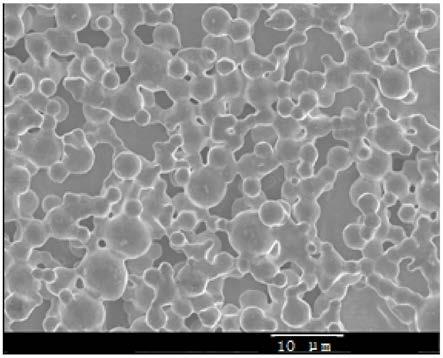

26.图1为本发明实施例1制备的多孔钽膜的sem图。

具体实施方式

27.实施例1

28.本实施例包括以下步骤:

29.步骤一、将钽粉加入到聚乙烯醇缩丁醛溶液中,得到钽粉浆料;所述钽粉浆料的固含量为45%;所述钽粉为粒径1μm~6μm的球形钽粉,所述球形钽粉的d90为5.5μm;所述聚乙烯醇缩丁醛溶液的溶剂为无水乙醇,聚乙烯醇缩丁醛溶液中聚乙烯醇缩丁醛的质量含量为1%;

30.步骤二、将钽基体进行打磨,然后采用去离子水进行清洗,得到清洗后钽基体;所述打磨处理依次使用280#,600#,1000#砂纸进行打磨;所述钽基体的尺寸为20mm

×

0.1mm(直径

×

厚度);

31.步骤三、将步骤二中得到的清洗后钽基体进行化学抛光处理,得到抛光后钽基体;所述化学抛光处理的过程为:将钽基体浸泡在含有质量分数为1%硫酸铵的氢氟酸溶液中浸泡20min,然后取出后立即用去离子水冲洗干净,再利用氮气吹干,得到抛光后钽基体;所述氢氟酸溶液为含质量分数40%氢氟酸的水溶液

32.步骤四、将步骤一中得到的钽粉浆料喷涂到步骤三中得到的抛光后钽基体表面,得到钽膜生坯材料;所述喷涂中喷涂的压力为:0.45mpa;

33.步骤五、将步骤四中得到的钽膜生坯材料进行真空烧结,在钽基体表面得到多孔钽膜;所述烧结的过程为:在高温真空炉中,真空度为3.0

×

10

‑3pa的条件下,加热至1700℃后保温1h。

34.图1为本实施例制备的多孔钽膜的sem图,从图1中可以看出,在钽基体上获得了由单层钽粉末分布的多孔钽膜,多孔钽膜上均匀分布有孔状结构。

35.实施例2

36.本实施例包括以下步骤:

37.步骤一、将钽粉加入到聚乙烯醇缩丁醛溶液中,得到钽粉浆料;所述钽粉浆料的固含量为65%;所述钽粉为粒径1μm~6μm的球形钽粉,所述球形钽粉的d90为5.4μm;所述聚乙烯醇缩丁醛溶液的溶剂为无水乙醇,聚乙烯醇缩丁醛溶液中聚乙烯醇缩丁醛的质量含量为3%;

38.步骤二、将钽基体进行打磨,然后采用去离子水进行清洗,得到清洗后钽基体;所

述打磨处理依次使用280#,600#,1000#砂纸进行打磨;所述钽基体的尺寸为20mm

×

0.1mm(直径

×

厚度);

39.步骤三、将步骤二中得到的清洗后钽基体进行化学抛光处理,得到抛光后钽基体;所述化学抛光处理的过程为:将钽基体浸泡在含有质量分数为3%硫酸铵的氢氟酸溶液中浸泡30min,然后取出后立即用去离子水冲洗干净,再利用氮气吹干,得到抛光后钽基体;所述氢氟酸溶液为含质量分数40%氢氟酸的水溶液

40.步骤四、将步骤一中得到的钽粉浆料喷涂到步骤三中得到的抛光后钽基体表面,得到钽膜生坯材料;所述喷涂中喷涂的压力为:0.60mpa;

41.步骤五、将步骤四中得到的钽膜生坯材料进行真空烧结,在钽基体表面得到多孔钽膜;所述烧结的过程为:在高温真空炉中,真空度为9.0

×

10

‑2pa的条件下,加热至1500℃后保温2h。

42.实施例3

43.本实施例包括以下步骤:

44.步骤一、将钽粉加入到聚乙烯醇缩丁醛溶液中,得到钽粉浆料;所述钽粉浆料的固含量为50%;所述钽粉为粒径1μm~6μm的球形钽粉,所述球形钽粉的d90为5.1μm;所述聚乙烯醇缩丁醛溶液的溶剂为无水乙醇,聚乙烯醇缩丁醛溶液中聚乙烯醇缩丁醛的质量含量为2%;

45.步骤二、将钽基体进行打磨,然后采用去离子水进行清洗,得到清洗后钽基体;所述打磨处理依次使用280#,600#,1000#砂纸进行打磨;所述钽基体的尺寸为20mm

×

0.1mm(直径

×

厚度);

46.步骤三、将步骤二中得到的清洗后钽基体进行化学抛光处理,得到抛光后钽基体;所述化学抛光处理的过程为:将钽基体浸泡在含有质量分数为2%硫酸铵的氢氟酸溶液中浸泡40min,然后取出后立即用去离子水冲洗干净,再利用氮气吹干,得到抛光后钽基体;所述氢氟酸溶液为含质量分数40%氢氟酸的水溶液

47.步骤四、将步骤一中得到的钽粉浆料喷涂到步骤三中得到的抛光后钽基体表面,得到钽膜生坯材料;所述喷涂中喷涂的压力为:0.55mpa;

48.步骤五、将步骤四中得到的钽膜生坯材料进行真空烧结,在钽基体表面得到多孔钽膜;所述烧结的过程为:在高温真空炉中,真空度为1.0

×

10

‑2pa,加热至1600℃后保温1.5h。

49.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。