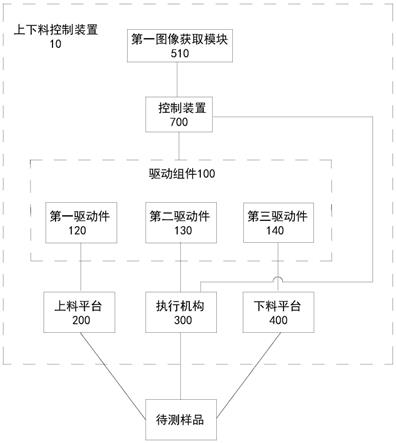

1.本发明涉及机器人技术领域,特别是一种木料搬运机器人及木料搬运作业方法。

背景技术:

2.在家具生产厂家或木材加工作坊内,杆形木料(圆柱杆或棱柱杆)是最为常见的生产原料或加工成品,随之会带来大量的木料搬运作业,所述的木料搬运作业通常包括工序间的木料转移及加工成品木料的入库储藏等。

3.目前,上述的木料搬运作业是由人工将杆形木料装填到推车内,再由人工将推车推至目标地点进行卸料。上述的木料搬运作业存在以下不足之处:1、木料均由人工装车和卸载,劳动强度大,费时费力,当待转移木料的初始位置或目标位置处于高位时,人工装车/卸车的劳动强度尤其大,在装车/卸车的过程中还存在木料掉落砸伤人员的安全风险;2、当木料的长度超过推车的宽度时,木料的两端会从推车的两侧伸出,搬运人员移动推车的过程中,需要每时每刻顾及周边的障碍物情况,避免木料的两端发生磕碰,劳心劳神。

技术实现要素:

4.本发明的目的是克服现有技术的不足,而提供一种木料搬运机器人,它解决了现有的木料搬运作业由人工装车和卸载,劳动强度大的问题,还解决了现有的木料搬运作业容易在搬运过程中磕碰木料两端的问题。

5.本发明的技术方案是:木料搬运机器人,包括下部机架总成、上部机架总成、木料夹持总成和摄像头;下部机架总成包括下部机架和电动滚轮;下部机架为矩形框架,其下端四角处设有滚轮安装区域,其上部四角处设有竖直布置的导向杆;四个电动滚轮分别可转动安装在下部机架的四个滚轮安装区域内;上部机架总成包括上部机架和升降驱动机构;上部机架为矩形框架,其下端四角处设有滑块,上部机架通过其下端四角处的滑块滑动安装在下部机架四角处的导向杆上;升降驱动机构设在下部机架与上部机架之间,用于驱动下部机架沿导向杆做竖直升降移动;木料夹持总成包括平移驱动机构、夹持翻转机构和木料推出机构;平移驱动机构包括水平轨道、滑架和气缸a;两条水平轨道固定安装在上部机架上端两侧,且相互平行布置;滑架包括边框、固定安装在边框内的木料放置座、固定连接在边框一端的元件安装板、固定安装在边框两侧的滑块,滑架通过两个滑块滑动安装在两条水平轨道之间;两个气缸a分别固定安装在两条轨道上,两个气缸a的活塞杆朝相同的水平方向伸出,并分别与两个滑块固定连接,两个气缸a的活塞杆同步伸缩以驱动滑架沿两条水平轨道做往复直线移动;夹持翻转机构包括翻转架、转轴、电机b、l形夹臂、气缸b、电机c、橡胶块和压力传感器;翻转架呈t形,其包括独臂和两条相对布置的对称臂,翻转架在独臂的端部通过转轴可转动的安装在元件安装板上;电机b固定安装在元件安装板上,电机b的机轴与转轴连接,以驱动翻转架

绕转轴转动;l形夹臂一端为连接部,另一端为夹持部,连接部上设有插孔,夹持部上设有安装孔;两条l形夹臂分别通过连接部与两条对称臂滑动连接,两条l形夹臂的夹持部相互正对布置;两个气缸b分别固定安装在两条对称臂上,两个气缸b的活塞杆分别与两条l形夹臂连接,以驱动l形夹臂沿对应的对称臂移动,以使两条l形夹臂的夹持部相互远离或靠近;两个电机c分别固定安装在两条l形夹臂的夹持部上;两块橡胶块分别固定连接在两个电机c的机轴上,并相互正对布置,两个橡胶块之间形成木料夹持区域;两片压力传感器嵌入式安装在橡胶块内;木料推出机构包括气缸c和推板;气缸c固定安装在独臂上,气缸c的活塞杆平行于独臂布置,并位于独臂的正下方,推板固定连接在气缸c的活塞杆的端头上,并正对木料夹持区域的中部,其被气缸c驱动而伸入或退出木料夹持区域;三个摄像头分别固定安装在上部机架的前端及两侧,以获取上部机架前端及两侧的视野。

6.本发明进一步的技术方案是:升降驱动机构包括电机a、螺母、丝杆、主动轮、从动轮和同步带;电机a固定安装在下部机架上,螺母可转动的安装在上部机架的下端,丝杆呈竖直布置,丝杆下端可转动安装在下部机架上,上端与螺母旋配,主动轮固定安装在电机a的机轴上,从动轮固定安装在丝杆下端杆体上,同步带绕设在主动轮和从动轮之间;升降驱动机构的数量共有两组,两组升降驱动机构共同为上部机架提供升降驱动力。

7.本发明再进一步的技术方案是:上部机架的中部设有元件安置板,上部机架在元件安置板上方设有元件安置区域。

8.本发明更进一步的技术方案是:下部机架的上部两侧设有对称布置的电池架。

9.本发明更进一步的技术方案是:下部机架的下端四边中心处分别设有发光板。

10.本发明更进一步的技术方案是:下部机架总成还包括圆棒料铲托装置;圆棒料铲托装置设在下部机架的前端下部;圆棒料铲托装置包括铲臂和第一转动驱动机构;两条铲臂分别在后端铰接安装在下部机架的前端下部两侧,两条铲臂分别在前端向上弯曲5

‑

10

°

;两组第一转动驱动机构均安装在下部机架上,并分别与两条铲臂关联,以驱动对应的铲臂绕铲臂后端的铰接处转动。

11.本发明更进一步的技术方案是:下部机架总成还包括拖车装置;拖车装置设在下部机架的前端下部;拖车装置包括钩臂和第二转动驱动机构;两条钩臂分别在后端铰接安装在下部机架的前端下部两侧,两条钩臂分别在前端向下弯曲90

°

;两组第二转动驱动机构均安装在下部机架上,并分别与两条钩臂关联,以驱动对应的钩臂绕钩臂后端的铰接处转动。

12.本发明的技术方案是:一种木料搬运作业方法,应用于上述的木料搬运机器人,包括夹取高位木料、木料高位卸载、拾取低位木料、木料低位卸载四种作业;夹取高位木料和木料高位卸载是从前至后依次接续的操作,拾取低位木料和木料低位卸载是从前至后依次接续的操作;所述的高位木料是指:放置在夹持翻转机构升降移动的高度区间内的木料;所述的高位卸载是指:在夹持翻转机构可升降移动的高度区间内卸载木料;所述的低位木料是指:放置在铲臂可铲取操作的高度区间内的木料;所述的低位卸载是指:在铲臂可铲取操作的高度区间内卸载木料;上述四种作业中,所述木料为具有两个相对的平整端面的一组直杆形木料,一组

直杆形木料为一根木料或多根相同尺寸绑扎为一捆的木料;在夹取高位木料和木料高位卸载这两种作业中,木料的长度不短于两个橡胶块之间所能形成的最短距离;在拾取低位木料和木料低位卸载这两种作业中,木料为圆柱形木料,木料的长度不短于两条铲臂之间的间距;执行木料搬运作业之前,木料搬运机器人处于初始状态,在初始状态下:a、上部机架处在其运动行程的最低位置;b、滑架未超出上部机架前端;c、翻转架处于水平状态,木料夹持区域朝向上部机架后端;d、两条l形夹臂的夹持部处于相距最近的状态;e、推板未进入木料夹持区域;f、铲臂和钩臂均转动至竖直;拾取高位木料的方法如下:s01,根据第一组木料的摆放位姿调整机器人的位姿:a、启动电机a,以调整上部机架的高度,使木料夹持区域的高度与第一组木料的摆放高度相适应;b、启动电机b,驱动翻转架绕转轴向上部机架前端转动,直至转动至水平状态;c、同步启动两个气缸b,使两个气缸b的活塞杆同步伸出,使两个l形夹臂背向移动,以扩大两个橡胶块之间的距离,直至两个橡胶块之间的距离足以容纳第一组木料的两端;d、控制电动滚轮动作,以调整机器人的位置和朝向,使木料夹持区域的朝向与第一组木料的放置朝向相适应;s02,夹取第一组木料:a、两个气缸a同步启动,驱动滑架沿水平轨道向上部机架前端移动,使两条l形夹臂从上部机架前端伸出,当木料夹持区域将第一组木料的两端包容在内时,气缸a停止动作;b、两个气缸b的活塞杆以第一速度同步伸出,直至两块橡胶块与目标木料的两端面接触后,两个气缸b的活塞杆以第二速度持续同步伸出,以逐渐增大夹持力,当两个压力传感器检测到的压力均达到第一预定数值时,木料被牢固夹持在两块橡胶块之间,不会发生滑移或掉落,即完成第一组木料的夹持;s03,将第一组木料转移至木料放置座中:启动电机b,驱动翻转架绕转轴向上部机架后端翻转,当目标木料翻转至木料放置座正上方时,两个气缸b的活塞杆同步缩回,将目标木料卸载,目标木料随即掉入木料放置座上;s04,根据第二组木料的摆放位姿调整机器人的位姿:a、启动电机a,以调整上部机架的高度,使夹持翻转机构的高度与第二组木料的摆放高度相适应;b、启动电机b,驱动翻转架绕转轴向上部机架前端翻转,直至转动至水平状态;c、同步启动两个气缸b,使两个气缸b的活塞杆同步伸出,使两个l形夹臂背向移动,以扩大两个橡胶块之间的距离,直至两个橡胶块之间的距离足以容纳第二组木料的两端;

d、控制电动滚轮动作,以调整机器人的位置和朝向,使木料夹持区域的朝向与第二组木料的放置朝向相适应,并确保木料夹持区域的活动范围包容第二组木料的放置位置;s05,夹取第二组木料:a、两个气缸a同步启动,驱动滑架沿水平轨道向上部机架前端移动,使两条l形夹臂从上部机架前端伸出,当木料夹持区域将第二组木料的两端包容在内时,气缸a停止动作;b、两个气缸b的活塞杆以第一速度同步伸出,直至两块橡胶块与第二组木料的两端面接触后,两个气缸b的活塞杆以第二速度持续同步伸出,以逐渐增大夹持力,当两个压力传感器检测到的压力均达到第一预定数值时,木料被牢固夹持在两块橡胶块之间,不会发生滑移或掉落,即完成第二组木料的夹持;木料的高位卸载方法如下:s01,根据第一组木料的卸载位置调整机器人的位姿:a、控制两个电机c同步启动,通过两个橡胶块的转动带动第一组木料转动,使第一组木料的放置面与卸载区域的卸载面平行;b、启动电机a,以调整上部机架的高度,使第一组木料的放置面高于卸载区域的卸载面0.1

‑

1cm;c、控制电动滚轮动作,以调整下部机架的位姿,使第一组木料的朝向平行于预设的卸载朝向,并使第一组木料的放置面的边缘与卸载区域的卸载面的边缘上下正对;s02,卸载第一组木料:根据卸载区域的空间容纳性判断采用何种卸载方式;当卸载区域正上方的空间不足以容纳第一组木料伸入时,采用侧推式卸载;当卸载区域正上方空间足以容纳第一组木料伸入时,采用直落式卸载;侧推式卸载如下:a、两个气缸b的活塞杆以第二速度持续同步缩回,以逐渐减小夹持力,当两个压力传感器检测到的压力均达到第二预定数值时,即完成减压操作;b、气缸c的活塞杆伸出,驱动推板伸入木料夹持区域,将第一组木料从木料夹持区域中水平推出,第一组木料推出后,即落在卸载区域的卸载面上;直落式卸载如下:a、两个气缸a同步启动,驱动滑架沿水平轨道向上部机架前端移动,使木料夹持区域伸入到卸载区域的卸载面的正上方;b、两个气缸b的活塞杆以第一速度持续同步缩回,使第一组木料从两个橡胶块之间掉落,第一组木料掉落后,即落在卸载区域的卸载面上;s03,夹取第二组木料:a、同步启动两个气缸b,使两个气缸b的活塞杆同步伸出,使两个l形夹臂背向移动,以扩大两个橡胶块之间的距离,直至两个橡胶块之间的距离足以容纳第二组木料的两端;b、启动电机b,驱动翻转架绕转轴向上部机架后端翻转,使木料夹持区域翻转至木料放置座上方,并将第二组木料包容在内;c、两个气缸b的活塞杆以第一速度同步伸出,直至两块橡胶块与第二组木料的两端面接触后,两个气缸b的活塞杆以第二速度持续同步伸出,以逐渐增大夹持力,当两个压

力传感器检测到的压力均达到第一预定数值时,木料被牢固夹持在两块橡胶块之间,不会发生滑移或掉落,即完成第二组木料的夹持;s04,根据第二组木料的卸载位置调整机器人的位姿:a、启动电机b,驱动夹持有第二组木料的翻转架绕转轴向上部机架前端翻转,直至转动至水平状态;b、控制两个电机c同步启动,通过两个橡胶块的转动带动第二组木料转动,使第二组木料的放置面与卸载区域的卸载面平行;b、启动电机a,以调整上部机架的高度,使第二组木料的放置面高于卸载区域的卸载面0.

‑

cm;c、控制电动滚轮动作,以调整下部机架的位置,使第二组木料的朝向平行于预设的卸载朝向,并使第二组木料的放置面的边缘与卸载区域的卸载面的边缘上下正对;s05,卸载第二组木料:根据卸载区域的空间容纳性判断采用何种卸载方式;当卸载区域正上方的空间不足以容纳第二组木料伸入时,采用侧推式卸载;当卸载区域正上方空间足以容纳第二组木料伸入时,采用直落式卸载;侧推式卸载如下:a、两个气缸b的活塞杆以第二速度持续同步缩回,以逐渐减小夹持力,当两个压力传感器检测到的压力均达到第二预定数值时,即完成减压操作;b、气缸c的活塞杆伸出,驱动推板伸入木料夹持区域,将第二组木料从木料夹持区域中水平推出,第二组木料推出后,即落在卸载区域的卸载面上;直落式卸载如下:a、两个气缸a同步启动,驱动滑架沿水平轨道向上部机架前端移动,使木料夹持区域伸入到卸载区域的卸载面的正上方;b、两个气缸b的活塞杆以第一速度持续同步缩回,使第二组木料从两个橡胶块之间掉落,第二组木料掉落后,即落在卸载区域的卸载面上;拾取低位木料的方法如下:s01,根据木料的摆放位姿调整机器人的位姿:a、控制电动滚轮动作,以调整机器人的位置和朝向,使下部机架的前端中心区域正对低位木料的长度方向中心区域;b、同步启动两台电机e,以驱动两条铲臂同步向下转动,直至两条铲臂的前端接触低位木料的放置面,并确保两条铲臂的前端连线平行于低位木料的中心线,并确认低位木料的长度长于两条铲臂的前端连线长度;s02,铲取低位木料:a、控制电动滚轮动作,使机器人加速向下部机架的前端移动,使低位木料在惯性作用下滚动到两条铲臂上;b、然后立即同步启动两台电机e,以驱动两条铲臂向上转动,使低位木料滞留在两条铲臂上,不会从两条铲臂的前端滑落;木料低位卸载的方法如下:s01,根据低位木料的卸载位置调整机器人的位姿:控制电动滚轮动作,以调整下部机架的位姿,将机器人移动至卸载区域,并使低位木料的朝向平行于预设的卸载朝向;s02,卸载低位木料:同步启动两台电机e,以驱动两条铲臂同步向下转动,直至两

条铲臂的前端接触卸载区域的卸载面,放置在两条铲臂上的低位木料随即从两条铲臂的前端滚落到卸载面上。

13.本发明进一步的技术方案是:在拾取高位木料方法的s02和s05步骤中,第一速度大于第二速度,第一速度取值范围为1

‑

4cm/s,第二速度的取值范围为0.1

‑

0.5mm/s。

14.本发明再进一步的技术方案是:在拾取高位木料方法的s02和s05步骤中,第一预定数值为保证被夹持的木料不滑移掉落的最小压力增加50

‑

80n。

15.本发明更进一步的技术方案是:在拾取高位木料方法的s02和s05步骤完成时,若两个压力传感器的检测的压力数值相差不超过10%,即表示目标木料的夹取姿态端正;若两个压力传感器检测的压力数值相差超过10%,即表示目标木料夹持位置不正,则将目标木料卸载后重新夹取。

16.本发明更进一步的技术方案是:在木料高位卸载方法的s02、s03和s05步骤中,第一速度大于第二速度,第一速度取值范围为1

‑

4cm/s,第二速度的取值范围为0.1

‑

0.5mm/s。

17.本发明更进一步的技术方案是:在木料高位卸载方法的s02、s03和s05步骤中,第一预定数值为保证被夹持的木料不滑移掉落的最小压力增加50

‑

80n;第二预定数值为保证被夹持的木料不滑移掉落的最小压力增加10

‑

20n。

18.本发明与现有技术相比具有如下优点:1、其用于木料的自动化搬运和卸载作业,相比人工操作,极大减轻了工人的劳动强度,可实现夹取高位木料、木料高位卸载、拾取低位木料、木料低位卸载四种作业,在大多数的使用场景中均可适用。

19.2、通过摄像头获取木料搬运机器人前端及两侧的视野,通过四块发光板为木料搬运机器人提供照明功能。基于发光板的照明和摄像头的拍摄画面,远程操作人员可以很直观清晰的获取木料搬运机器人周边的环境情况,从而便于向木料搬运机器人下达移动控制指令,相比人工搬运木料,能够很大程度上降低木料两端磕碰的情况。

20.以下结合图和实施例对本发明作进一步描述。

附图说明

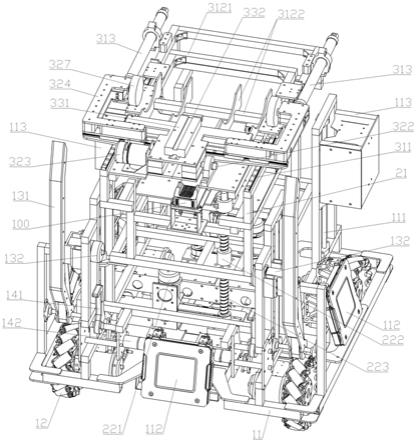

21.图1为本发明在初始状态下的结构示意图;图2为下部机架总成的示意图;图3为木料夹持总成的结构示意图;图4为上部机架、下部机架、升降驱动机构的位置关系示意图;图5为拾取高位木料方法的s03步骤结束时的状态图;图6为木料高位卸载方法的s05步骤结束时的状态图;图7为拾取低位木料方法的s02步骤结束时的状态图;图8为木料低位卸载方法的s02步骤结束时的状态图。

22.图例说明:下部机架11;导向杆111;发光板112;电池架113;电动滚轮12;铲臂131;电机e132;钩臂141;电机f142;上部机架21;滑块211;元件安置板212;元件安置区域213;电机a221;螺母222;丝杆223;水平轨道311;滑架312;边框3121;木料放置座3122;元件安装板3123;滑块3124;气缸a313;翻转架321;转轴322;电机b323;l形夹臂324;气缸b325;电机c326;橡胶块327;气缸c331;推板332;摄像头100。

具体实施方式

23.实施例1:如图1

‑

4所示,木料搬运机器人,包括下部机架总成、上部机架总成、木料夹持总成和摄像头100。

24.下部机架总成包括下部机架11和电动滚轮12。

25.下部机架11为矩形框架,其下端四角处设有滚轮安装区域,其上部四角处设有竖直布置的导向杆111。四个电动滚轮12分别可转动安装在下部机架11的四个滚轮安装区域内,四个电动滚轮12均可独立控制运转,通过控制各个电动滚轮12的转速实现机器人直行或差速转向。

26.上部机架总成包括上部机架21和升降驱动机构。

27.上部机架21为矩形框架,其下端四角处设有滑块211,上部机架21通过其下端四角处的滑块211滑动安装在下部机架11四角处的导向杆111上。

28.升降驱动机构包括电机a221、螺母222、丝杆223、主动轮、从动轮和同步带。电机a221固定安装在下部机架11上,螺母222可转动的安装在上部机架21的下端,丝杆223呈竖直布置,丝杆223下端可转动安装在下部机架11上,上端与螺母222旋配,主动轮固定安装在电机a221的机轴上,从动轮固定安装在丝杆223下端杆体上,同步带绕设在主动轮和从动轮之间。电机a221的动力通过主动轮、同步带、从动轮、丝杆223,传递至螺母222上,驱动螺母222沿丝杆223转动上升或转动下降,进而带动上部机架21上升或下降。升降驱动机构的数量共有两组,两组升降驱动机构共同为上部机架21提供升降驱动力。

29.木料夹持总成包括平移驱动机构、夹持翻转机构和木料推出机构。

30.平移驱动机构包括水平轨道311、滑架312和气缸a313。两条水平轨道311固定安装在上部机架21上端两侧,且相互平行布置。滑架312包括边框3121、固定安装在边框3121内的木料放置座3122(所述木料放置座3122的两侧设有位置相对的弧形卡口)、固定连接在边框3121一端的元件安装板3123、固定安装在边框3121两侧的滑块3124,滑架312通过两个滑块3124滑动安装在两条水平轨道311之间。两个气缸a313分别固定安装在两条轨道311上,两个气缸a313的活塞杆朝相同的水平方向伸出,并分别与两个滑块3124固定连接,两个气缸a313的活塞杆同步伸缩以驱动滑架312沿两条水平轨道311做往复直线移动,进而使滑架312在未超出上部机架21前端和超出上部机架21前端之间变换。

31.夹持翻转机构包括翻转架321、转轴322、电机b323、l形夹臂324、气缸b325、电机c326、橡胶块327和压力传感器(图中未示出)。翻转架321呈t形,其包括独臂和两条相对布置的对称臂,翻转架321在独臂的端部通过转轴322可转动的安装在元件安装板3123上。电机b323固定安装在元件安装板3123上,电机b323的机轴与转轴322连接,以驱动翻转架321绕转轴322转动。l形夹臂324一端为连接部,另一端为夹持部,两条l形夹臂324分别通过连接部与两条对称臂滑动连接,两条l形夹臂324的夹持部相互正对布置。两个气缸b325分别固定安装在两条对称臂上,两个气缸b325的活塞杆分别与两条l形夹臂324连接,以驱动l形夹臂324沿对应的对称臂移动,以使两条l形夹臂324的夹持部相互远离或靠近。两个电机c326分别固定安装在两条l形夹臂324的夹持部上。两块橡胶块327分别固定连接在两个电机c326的机轴上,并相互正对布置,两个橡胶块327之间形成木料夹持区域。两片压力传感器嵌入式安装在橡胶块327内。

32.木料推出机构包括气缸c331和推板332。气缸c331固定安装在独臂上,气缸c331的活塞杆平行于独臂布置,并位于独臂的正下方,推板332固定连接在气缸c331的活塞杆的端头上,并正对木料夹持区域的中部,其被气缸c331驱动而伸入或退出木料夹持区域。

33.三个摄像头100分别固定安装在上部机架21的前端及两侧,以获取上部机架21前端及两侧的视野,从而为远程操控木料搬运机器人提供视觉支持。

34.优选,上部机架21中部设有元件安置板212,上部机架21在元件安置板212上方设有元件安置区域213;相应的,元件安置区域213内固定安装有压缩气瓶(图中未示出)和电磁阀(图中未示出),压缩气瓶通过管道与气缸a313和气缸c331连通,电磁阀设在压缩气瓶与气缸a313之间的管道上,以及压缩气瓶与气缸c331之间的管道上。

35.优选,下部机架11上部两侧设有对称布置的电池架113;相应的,电池架113内可拆卸安装有电池(图中未示出),电池与各需电部件电连接,从而为各需电部件的运行提供电力支持。

36.优选,下部机架11的下端四边中心处分别设有发光板112。发光板112可在暗光环境下提供照明,从而为远程操控下部机架总成移动提供照明支持。

37.优选,下部机架总成还包括圆棒料铲托装置。圆棒料铲托装置设在下部机架11的前端下部。圆棒料铲托装置包括铲臂131和第一转动驱动机构。两条铲臂131分别在后端铰接安装在下部机架11的前端下部两侧,两条铲臂131分别在前端向上弯曲5

‑

10

°

。两组第一转动驱动机构均安装在下部机架11上,并分别与两条铲臂131关联,以驱动对应的铲臂131绕铲臂131后端的铰接处转动。第一转动驱动机构包括电机e132和第一传动组件,电机e132固定安装在下部机架11上,第一传动组件设在电机e132与铲臂131之间。所述第一传动组件为同步带副,包括主动轮a、从动轮a和同步带a,主动轮a固定安装在电机e132的机轴上,从动轮a固定安装在铲臂131的铰接转轴上,同步带绕设在主动轮a和从动轮a之间。电机e132的动力通过第一传动组件传递至铲臂131上,以驱动铲臂131绕铲臂131后端的铰接处转动。

38.优选,下部机架总成还包括拖车装置。拖车装置设在下部机架11的前端下部。拖车装置包括钩臂141和第二转动驱动机构。钩臂141在后端设有第一铰接处和第二铰接处,钩臂141在前端向下弯曲90

°

,钩臂141的数量有两条,两条钩臂141分别通过第一铰接处铰接安装在下部机架11的前端下部两侧。两组第二转动驱动机构均安装在下部机架11上,并分别与两条钩臂141关联,以驱动对应的钩臂141绕第二铰接处转动。第二转动驱动机构包括电机f142和第二传动组件,电机f142固定安装在下部机架11上,第二传动组件设在电机f142与钩臂141之间。所述第二传动组件为摇臂

‑

连杆传动结构,包括摇臂和连杆,摇臂前端固定安装在电机f142的机轴上,摇臂后端与连杆前端铰接,连杆后端与钩臂141的第二铰接处铰接。电机f142的动力通过第二传动组件传递至钩臂141上,以驱动钩臂141绕第二铰接处转动。

39.简述本发明的应用:上述的木料搬运机器人用于木料搬运作业,可实现夹取高位木料(参看图5)、木料高位卸载(参看图6)、拾取低位木料(参看图7)、木料低位卸载(参看图8)四种作业;其中,夹取高位木料和木料高位卸载是从前至后依次接续的操作,拾取低位木料和木料低位卸载是从前至后依次接续的操作。所述的高位木料是指:放置在夹持翻转机构升降移动的高度区间内的木料;所述的高位卸载是指:在夹持翻转机构可升降移动的高度区间内卸载木料;所述的低位木料是指:放置在铲臂131可铲取操作的高度区间内的圆柱

形木料;所述的低位卸载是指:在铲臂131可铲取操作的高度区间内卸载圆柱形木料。

40.上述四种作业中,所述木料为具有两个相对的平整端面的一组直杆形木料,一组直杆形木料为一根木料或多根相同尺寸绑扎为一捆的木料。

41.在夹取高位木料和木料高位卸载这两种作业中,木料的长度不短于两个橡胶块327之间所能形成的最短距离。在拾取低位木料和木料低位卸载这两种作业中,木料为圆柱形木料,木料的长度不短于两条铲臂131之间的间距。

42.执行木料搬运作业之前,木料搬运机器人处于初始状态,在初始状态下:a、上部机架21处在其运动行程的最低位置;b、滑架312未超出上部机架21前端;c、翻转架321处于水平状态,木料夹持区域朝向上部机架21后端;d、两条l形夹臂324的夹持部处于相距最近的状态;e、推板332未进入木料夹持区域;f、铲臂131和钩臂141均转动至竖直。

43.拾取高位木料的方法如下:s01,根据第一组木料的摆放位姿调整机器人的位姿:a、启动电机a221,以调整上部机架21的高度,使木料夹持区域的高度与第一组木料的摆放高度相适应;b、启动电机b323,驱动翻转架321绕转轴322向上部机架21前端转动,直至转动至水平状态;c、同步启动两个气缸b325,使两个气缸b325的活塞杆同步伸出,使两个l形夹臂324背向移动,以扩大两个橡胶块327之间的距离,直至两个橡胶块327之间的距离足以容纳第一组木料的两端;d、控制电动滚轮12动作,以调整机器人的位置和朝向,使木料夹持区域的朝向与第一组木料的放置朝向相适应。

44.s02,夹取第一组木料:a、两个气缸a313同步启动,驱动滑架312沿水平轨道311向上部机架21前端移动,使两条l形夹臂324从上部机架21前端伸出,当木料夹持区域将第一组木料的两端包容在内时,气缸a313停止动作;b、两个气缸b325的活塞杆以第一速度同步伸出,直至两块橡胶块327与目标木料的两端面接触后,两个气缸b325的活塞杆以第二速度持续同步伸出,以逐渐增大夹持力,当两个压力传感器检测到的压力均达到第一预定数值时,木料被牢固夹持在两块橡胶块327之间,不会发生滑移或掉落,即完成第一组木料的夹持。

45.s03,将第一组木料转移至木料放置座中:启动电机b323,驱动翻转架321绕转轴322向上部机架21后端翻转,当目标木料翻转至木料放置座3122正上方时,两个气缸b325的活塞杆同步缩回,将目标木料卸载,目标木料随即掉入木料放置座3122上。

46.s04,根据第二组木料的摆放位姿调整机器人的位姿:a、启动电机a221,以调整上部机架21的高度,使夹持翻转机构的高度与第二组木料的摆放高度相适应;b、启动电机b323,驱动翻转架321绕转轴322向上部机架21前端翻转,直至转动至

水平状态;c、同步启动两个气缸b325,使两个气缸b325的活塞杆同步伸出,使两个l形夹臂324背向移动,以扩大两个橡胶块327之间的距离,直至两个橡胶块327之间的距离足以容纳第二组木料的两端;d、控制电动滚轮12动作,以调整机器人的位置和朝向,使木料夹持区域的朝向与第二组木料的放置朝向相适应,并确保木料夹持区域的活动范围包容第二组木料的放置位置。

47.s05,夹取第二组木料:a、两个气缸a313同步启动,驱动滑架312沿水平轨道311向上部机架21前端移动,使两条l形夹臂324从上部机架21前端伸出,当木料夹持区域将第二组木料的两端包容在内时,气缸a313停止动作;b、两个气缸b325的活塞杆以第一速度同步伸出,直至两块橡胶块327与第二组木料的两端面接触后,两个气缸b325的活塞杆以第二速度持续同步伸出,以逐渐增大夹持力,当两个压力传感器检测到的压力均达到第一预定数值时,木料被牢固夹持在两块橡胶块327之间,不会发生滑移或掉落,即完成第二组木料的夹持。

48.在s02和s05步骤中,第一速度大于第二速度,第一速度取值范围为1

‑

4cm/s,第二速度的取值范围为0.1

‑

0.5mm/s。

49.在s02和s05步骤中,第一预定数值为保证被夹持的木料不滑移掉落的最小压力增加50

‑

80n。

50.在s02和s05步骤完成时,若两个压力传感器的检测的压力数值相差不超过10%,即表示目标木料的夹取姿态端正;若两个压力传感器检测的压力数值相差超过10%,即表示目标木料夹持位置不正,则将目标木料卸载后重新夹取。

51.木料的高位卸载方法如下:s01,根据第一组木料的卸载位置调整机器人的位姿:a、控制两个电机c326同步启动,通过两个橡胶块327的转动带动第一组木料转动,使第一组木料的放置面与卸载区域的卸载面平行;b、启动电机a221,以调整上部机架21的高度,使第一组木料的放置面高于卸载区域的卸载面0.1

‑

1cm;c、控制电动滚轮12动作,以调整下部机架11的位姿,使第一组木料的朝向平行于预设的卸载朝向,并使第一组木料的放置面的边缘与卸载区域的卸载面的边缘上下正对。

52.s02,卸载第一组木料:根据卸载区域的空间容纳性判断采用何种卸载方式;当卸载区域正上方的空间不足以容纳第一组木料伸入时,采用侧推式卸载;当卸载区域正上方空间足以容纳第一组木料伸入时,采用直落式卸载;侧推式卸载如下:a、两个气缸b325的活塞杆以第二速度持续同步缩回,以逐渐减小夹持力,当两个压力传感器检测到的压力均达到第二预定数值时,即完成减压操作;b、气缸c331的活塞杆伸出,驱动推板332伸入木料夹持区域,将第一组木料从木料夹持区域中水平推出,第一组木料推出后,即落在卸载区域的卸载面上;直落式卸载如下:a、两个气缸a313同步启动,驱动滑架312沿水平轨道311向上部

机架21前端移动,使木料夹持区域伸入到卸载区域的卸载面的正上方;b、两个气缸b325的活塞杆以第一速度持续同步缩回,使第一组木料从两个橡胶块327之间掉落,第一组木料掉落后,即落在卸载区域的卸载面上。

53.s03,夹取第二组木料:a、同步启动两个气缸b325,使两个气缸b325的活塞杆同步伸出,使两个l形夹臂324背向移动,以扩大两个橡胶块327之间的距离,直至两个橡胶块327之间的距离足以容纳第二组木料的两端;b、启动电机b323,驱动翻转架321绕转轴322向上部机架21后端翻转,使木料夹持区域翻转至木料放置座3122上方,并将第二组木料包容在内;c、两个气缸b325的活塞杆以第一速度同步伸出,直至两块橡胶块327与第二组木料的两端面接触后,两个气缸b325的活塞杆以第二速度持续同步伸出,以逐渐增大夹持力,当两个压力传感器检测到的压力均达到第一预定数值时,木料被牢固夹持在两块橡胶块327之间,不会发生滑移或掉落,即完成第二组木料的夹持。

54.s04,根据第二组木料的卸载位置调整机器人的位姿:a、启动电机b323,驱动夹持有第二组木料的翻转架321绕转轴322向上部机架21前端翻转,直至转动至水平状态;b、控制两个电机c326同步启动,通过两个橡胶块327的转动带动第二组木料转动,使第二组木料的放置面与卸载区域的卸载面平行;b、启动电机a221,以调整上部机架21的高度,使第二组木料的放置面高于卸载区域的卸载面0.1

‑

1cm;c、控制电动滚轮12动作,以调整下部机架11的位置,使第二组木料的朝向平行于预设的卸载朝向,并使第二组木料的放置面的边缘与卸载区域的卸载面的边缘上下正对。

55.s05,卸载第二组木料:根据卸载区域的空间容纳性判断采用何种卸载方式;当卸载区域正上方的空间不足以容纳第二组木料伸入时,采用侧推式卸载;当卸载区域正上方空间足以容纳第二组木料伸入时,采用直落式卸载;侧推式卸载如下:a、两个气缸b325的活塞杆以第二速度持续同步缩回,以逐渐减小夹持力,当两个压力传感器检测到的压力均达到第二预定数值时,即完成减压操作;b、气缸c331的活塞杆伸出,驱动推板332伸入木料夹持区域,将第二组木料从木料夹持区域中水平推出,第二组木料推出后,即落在卸载区域的卸载面上;直落式卸载如下:a、两个气缸a313同步启动,驱动滑架312沿水平轨道311向上部机架21前端移动,使木料夹持区域伸入到卸载区域的卸载面的正上方;b、两个气缸b325的活塞杆以第一速度持续同步缩回,使第二组木料从两个橡胶块327之间掉落,第二组木料掉落后,即落在卸载区域的卸载面上。

56.在s02、s03和s05步骤中,第一速度大于第二速度,第一速度取值范围为1

‑

4cm/s,第二速度的取值范围为0.1

‑

0.5mm/s。

57.在s02、s03和s05步骤中,第一预定数值为保证被夹持的木料不滑移掉落的最小压力增加50

‑

80n;第二预定数值为保证被夹持的木料不滑移掉落的最小压力增加10

‑

20n。

58.拾取低位木料的方法如下:

s01,根据木料的摆放位姿调整机器人的位姿:a、控制电动滚轮12动作,以调整机器人的位置和朝向,使下部机架11的前端中心区域正对低位木料的长度方向中心区域;b、同步启动两台电机e132,以驱动两条铲臂131同步向下转动,直至两条铲臂131的前端接触低位木料的放置面,并确保两条铲臂131的前端连线平行于低位木料的中心线,并确认低位木料的长度长于两条铲臂131的前端连线长度。

59.s02,铲取低位木料:a、控制电动滚轮12动作,使机器人加速向下部机架11的前端移动,使低位木料在惯性作用下滚动到两条铲臂131上;b、然后立即同步启动两台电机e132,以驱动两条铲臂131向上转动,使低位木料滞留在两条铲臂131上,不会从两条铲臂131的前端滑落。

60.木料低位卸载的方法如下:s01,根据低位木料的卸载位置调整机器人的位姿:控制电动滚轮12动作,以调整下部机架11的位姿,将机器人移动至卸载区域,并使低位木料的朝向平行于预设的卸载朝向。

61.s02,卸载低位木料:同步启动两台电机e132,以驱动两条铲臂131同步向下转动,直至两条铲臂131的前端接触卸载区域的卸载面,放置在两条铲臂131上的低位木料随即从两条铲臂131的前端滚落到卸载面上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。