1.本公开涉及一种用于在绝缘体上硅(soi)结构中产生底切(undercut, ucut)的方法,具体涉及一种用于在300mm soi平台中产生底切(ucut)的方法。为此,本公开提供了一种用于在soi结构的绝缘体层下的硅基材中制造一个或多个腔室(cavity)的方法。

2.发明背景

3.ucut包括在soi结构的硅基材中的一个或多个腔室,并且通常通过局部选择性去除硅基材材料对soi结构的掩埋氧化物(即,绝缘体层)进行底切来实现。ucut在某些互补金属氧化物半导体(cmos)器件(尤其是光子器件) 中具有某些优势。例如,ucut可以使不期望的热量泄漏最小化。例如,热量可以由可热调谐的cmos环形调制器中的集成式加热器产生。由于热泄漏减少,因此ucut能够构建效率更高的环形调制器,并提高器件可靠性。

4.用于在200mm soi平台中产生ucut的示例性方法(工艺)包括进行选择性各向同性体硅刻蚀,然后进行较长时间的湿法刻蚀,例如,使用高度浓缩的tmah(例如,25%浓度)在80℃的温度下进行90分钟湿法蚀刻。该示例性方法还包括进行另外90分钟的后续清洁步骤,该清洁步骤包括:用蒸馏水冲洗(diw冲洗)和用异丙醇冲洗(ipa冲洗)。

5.该示例性方法的缺点在于,直至在soi结构的硅基材中完成具有所需尺寸的一个或多个腔室为止,总处理时间约为3小时或更长。另一个缺点是,湿法蚀刻需要在专用湿法蚀刻工作台上进行,因此需要特定加工设备。如果将示例性方法转移到300mm平台,则将会产生额外的成本。

技术实现要素:

6.考虑到示例性方法的上述缺点,本发明的实施方式旨在于提供改进的用于在soi结构中产生ucut的方法。具体来说,目的是提供一种能够在soi 结构的绝缘体层下的硅基材中产生一个或多个腔室的方法,其中,与示例性方法相比,该方法的总处理时间得以减少。此外,该方法应适合于集成到300mm soi(光子)平台中,其中,应无需投资特定的附加加工设备。

7.该目的通过例如在所附独立权利要求中提供的本发明的实施方式来实现。这些实施方式的有利实施方式在从属权利要求中进行限定。

8.具体来说,本发明的实施方式实现了用于产生ucut的新方法,其中,该方法包括体硅(bulk silicon)干法蚀刻和短湿法蚀刻的组合。该方法具有良好的可扩展性,这意味着可以通过重复更多的干法蚀刻和湿法蚀刻循环,按需扩展ucut尺寸(例如,硅基材中产生的一个或多个腔室的大小)的规模。因此,可以达到所需的任何轮廓。

9.本公开的第一方面提供了一种用于在soi结构的绝缘体层下的硅基材中制造一个或多个腔室的方法,所述方法包括:对硅基材进行第一干法蚀刻以在绝缘体层下产生一个或多个腔室;对硅基材进行第一湿法蚀刻以使一个或多个腔室扩张;对硅基材进行第二干湿法蚀刻以使一个或多个腔室进一步扩张,并且破坏由第一湿法蚀刻产生的硅琢面(facet);以及进行第二湿法蚀刻以使一个或多个腔室扩张。

10.各湿法蚀刻在硅层中产生琢面,特别是54

°

的琢面。这意味着,一个或多个腔室的侧壁与{111}硅晶体平面一致(align)。结果,蚀刻速率减慢至 <111>蚀刻的蚀刻速率,由此使处理时间延长。因此,第一方面的方法包括:用干法蚀刻“破坏”(或改变)硅琢面,其中,各干法蚀刻在两次湿法蚀刻之间进行。硅琢面的破坏显著提高了后续湿法蚀刻的蚀刻速率,因此减少了总处理时间。

11.已证明在300mm(光子)平台上用第一方面的方法得到了非常好的结果。具体来说,该方法可以使用已经可用于300mm的工具直接应用至300mm平台,即,无需任何额外投资。值得注意的是,与上述用于200mm平台的示例性方法相比,与300mm平台中的第一方面的方法相关的处理时间存在显著改善。

12.在一个实施方式中,所述方法还包括:对硅基材交替进行一个或多个其它干法蚀刻和一个或多个其它湿法蚀刻;其中,各其它干法蚀刻使一个或多个腔室进一步扩张,并且破坏由前序湿法蚀刻产生的硅琢面;以及各其它湿法蚀刻使一个或多个腔室进一步扩张。

13.以此方式,湿法蚀刻和干法蚀刻可以分别循环多次,直到在硅基材中获得期望尺寸的一个或多个腔室。

14.在一个实施方式中,所述方法还包括在进行第一干法蚀刻之前:蚀刻一个或多个沟槽穿过绝缘体层并进入soi结构的硅基材中;其中,通过所述一个或多个沟槽进行第一干法蚀刻,以在绝缘体层下形成一个或多个腔室。

15.沟槽提供了一种简单但高效的方式进入绝缘体层下的硅基材,以在硅基材中形成一个或多个底切腔室。

16.在该方法的一个实施方式中,在硅基材中形成至少两个相邻腔室,并进行干法蚀刻和湿法蚀刻,直至至少两个相邻腔室合并。

17.因此,可以在相当短的时间内由两个或更多个相邻腔室形成更大腔室。

18.在该方法的一个实施方式中,进行干法蚀刻和湿法蚀刻,直至一个或多个腔室的顶侧到达绝缘体层。

19.亦即,在一个或多个蚀刻循环结束时,一个或多个腔室(或各腔室)的顶侧接触设置在其上方的绝缘体层的底侧。

20.在该方法的一个实施方式中,干法蚀刻是选择性体硅蚀刻和/或各向同性蚀刻。

21.在该方法的一个实施方式中,干法蚀刻各自包括含氟的蚀刻步骤。

22.在该方法的一个实施方式中,干法蚀刻各自包括使用六氟化硫或二氟化氙(sf6)与氩或氦组合的蚀刻步骤。

23.在该方法的一个实施方式中,干法蚀刻在80℃至120℃的温度下各自进行1000秒至1400秒。

24.这些干法蚀刻允许对硅琢面的有效破坏,同时允许一个或多个腔室的扩张。

25.在该方法的一个实施方式中,湿法蚀刻是各向异性湿法蚀刻。

26.在该方法的一个实施方式中,湿法蚀刻各自包括使用氢氧化四甲基铵 (tmah)和/或氢氧化钾(koh)的蚀刻步骤。

27.在该方法的一个实施方式中,湿法蚀刻各自还包括使用氟化氢(hf)去除原生氧化物(native oxide)的蚀刻步骤。

28.在该方法的一个实施方式中,湿法蚀刻各自包括使用0.2%至0.4%的氟化氢(hf)

持续10秒至20秒的蚀刻步骤,随后使用2%至8%的氢氧化四甲基 (tmah)在75℃至85℃的温度下持续400秒至800秒的蚀刻步骤。

29.这些湿法蚀刻允许使一个或多个腔室在合理短的时间内扩张。

30.用于湿法蚀刻和干法蚀刻的上述参数在一个或多个腔室质量和加工时间方面产生了最佳结果

31.在一个实施方式中,所述方法还包括:在各干法蚀刻和后续湿法蚀刻之间进行剥离和/或清洗步骤。

32.本公开的第二方面提供soi结构,其包括:硅基材、绝缘体层、以及在绝缘体层下形成的一个或多个腔室;

33.其中,soi结构是使用如第一方面或其任意实施方式形式的方法制备的。

34.第二方面的soi结构实现了与第一方面方法相同的优点。soi结构显示出了制造其的第一方面方法的特征。也就是说,例如,用第一方面方法生产的soi结构与通过上文所述示例性方法所生产的soi结构是可区分的。

附图说明

35.参照附图,在以下实施方式的描述中解释了上述方面和实施方式:

36.图1显示了根据本发明一个实施方式的用于在soi结构的硅基材中产生一个或多个腔室(即,ucut)的通用方法。

37.图2显示了用根据本发明一个实施方式的方法获得的ucut与用示例性方法获得的ucut的比较。

38.图3显示了根据本发明一个实施方式的用于在soi结构的硅基材中产生一个或多个腔室(即,ucut)的详细方法。

39.图4显示了根据本发明一个实施方式的详细方法的其它步骤。

40.图5显示了根据本发明一个实施方式的详细方法的其它步骤。

41.图6显示了根据本发明一个实施方式的详细方法的其它步骤。

42.图7显示了根据本发明一个实施方式的详细方法的其它步骤。

43.发明实施方式详述

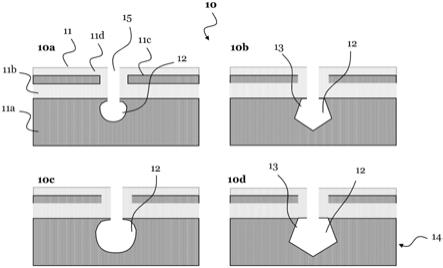

44.图1显示了根据本发明一个实施方式的通用方法10。该方法10适合用于在soi结构11的硅基材11a中制备一个或多个腔室12,其中,一个或多个腔室12设置在soi结构11的绝缘体层11b下(特别是在其正下方)。该绝缘体层 11b设置在硅基材11a上。在绝缘体层11b(例如,氧化硅)上,设置硅层11c,并且硅层11c被氧化物层11d(例如,氧化硅)覆盖、特别是包封。因此,该方法10适合用于在soi结构11中产生ucut,并且可以在例如300mm硅(光子) 平台中进行。

45.该方法10包括步骤10a:对硅基材11a进行第一干法蚀刻,以在绝缘体层11b下产生一个或多个腔室12。步骤10a还可以包括:在第一干法蚀刻前,蚀刻沟槽15(也被称为烟管(chimney))穿过氧化物层11d、硅层11c和绝缘体层 11b,进入基材11a。然后,通过沟槽15进行第一干法蚀刻。值得注意的是,由于氧化物层11d,在蚀刻该沟槽15以及一个或多个腔室12开口的阶段中,硅层11c并未经过各向同性硅蚀刻。另外,各向异性沟槽15蚀刻工艺可以常规方式(即,根据标准工艺)进行。

46.作为示例,图1显示了仅制备一个腔室12。步骤10a提供了用于制备一个或多个腔室12的开始点,即,对腔室12进行加工,直至其达到所需尺寸。在步骤10a之后,一个或多个腔室12可以仍然不具有其最终所需尺寸,例如,一个或多个腔室12的顶侧仍未接触绝缘体层11b的底侧,这可能是最终 ucut所需要的。

47.该方法10包括其它步骤10b:对硅基材11a进行第一湿法蚀刻,以使一个或多个腔室12扩张。使腔室12扩张意味着使各腔室12的尺寸增大,即,使硅基材11a中绝缘体层11b下的一个或多个腔室12扩大。湿法蚀刻可以产生硅琢面13,特别是可以产生沿<111>方向设置的硅琢面13,更具体来说是 54

°

的琢面13。

48.该方法10包括其它步骤10c:对硅基材11a进行第二干湿法蚀刻,以使一个或多个腔室12进一步扩张,并且同时破坏由第一湿法蚀刻产生的硅琢面13。具体来说,破坏硅琢面13意味着一个或多个腔室12的侧壁在破坏后 (即,在进行第二干法蚀刻后)不再严格与<111>方向一致。

49.该方法10包括其它步骤10d:进行第二湿法蚀刻,以使得一个或多个腔室12进一步扩张。第二湿法蚀刻再次产生了如上所述的硅琢面13。

50.该方法10可以包括其它步骤,特别是,其可以包括额外步骤:对硅基材11a交替进行一个或多个其它干法蚀刻和一个或多个其它湿法蚀刻。同样如上所述,各其它干法蚀刻使一个或多个腔室12进一步扩张,并且另外破坏了由前序湿法蚀刻产生的硅琢面13。此外,各其它湿法蚀刻使一个或多个腔室12进一步扩张,如上所述。可以进行交叉的湿法蚀刻和干法蚀刻循环,直到获得所需的腔室尺寸,或者直到一个或多个腔室12以其顶侧接触绝缘体层11b的底侧。或者,如果产生了超过一个腔室12,则,进行蚀刻步骤的循环,直至腔室12合并,即在硅基材11a中的绝缘体层11b下形成一个更大的腔室。

51.所建议的方法10由此可以在soi结构中(例如,在300mmsoi平台中)以高加工速度和高效制备ucut。具体来说,该方法10是基于选择性各向同性体硅干法蚀刻、短时间湿法蚀刻(例如,0.3%hf 14秒)和后续低浓度湿法蚀刻(例如,80℃下5%tmah 600秒)的组合。后面的湿法蚀刻不仅允许通过各向异性蚀刻来增大腔室尺寸,例如用tmah增大腔室尺寸,而且也可以用作清洗步骤。该清洗步骤可以有利于后续干法蚀刻。

52.该方法10允许干法蚀刻重复数次。值得注意的是,通过一个干法蚀刻和一个湿法蚀刻的组合可以获得所需的一个或多个腔室12。或者,该方法 10的蚀刻步骤可以通过以交替的方式添加例如其它干法蚀刻步骤和/或其它湿法蚀刻步骤来重复/继续,直到一个或多个腔室12达到所需尺寸。分别采用两次干法蚀刻和两次湿法蚀刻的组合,方法10用于产生常规ucut所需的总处理时间可以仅需约一个小时。该方法10还可以在300mm平台中用可用工具进行。

53.图2(a)显示了通过湿法蚀刻和干法蚀刻组合(即,示例性方法)获得的ucut的结果;并且图2(b)显示了通过根据本发明一个实施方式的方法10获得的ucut的结果。具体来说,图2(a)中的ucut通过1200秒选择性体硅干法蚀刻、随后进行湿法蚀刻获得,所述湿法蚀刻包括14秒hf蚀刻(浓度0.3%) 和后续600秒tmah蚀刻(浓度5%,温度80℃)。图2(b)中的ucut通过1200 秒选择性体硅干法蚀刻、随后进行湿法蚀刻、随后进行另一1200秒体硅干法蚀刻获得,所述湿法蚀刻包括14秒hf蚀刻(浓度0.3%)和后续600秒tmah 蚀刻(浓度5%,温度80℃)。

54.图2(a)显示了tmah蚀刻在硅基材上产生了由面对<111>的侧壁所形成的v形ucut,使得角为54

°

。如图2(b)可见,第二硅干法蚀刻允许使得腔室尺寸进一步增加,但也会导致侧壁取向的变化。具体来说,侧壁不再面对 <111>,如现在由60

°

角所示。硅琢面13的该破坏有利于在下一循环中促进湿法蚀刻更快。

55.图3至图7显示了根据本发明一个实施方式的详细方法10,其建立在如图1所示的方法10的实施方式上。这些附图中左侧(a)显示了被称为“双烟管”的方法10的变体,并且右侧(b)显示了被称为“单烟管(chimney)”的方法10 的变体。

56.图3显示了在进行第一干法蚀刻的步骤10a之前可以进行的步骤。在该任选步骤中,可以蚀刻一个或多个沟槽15穿过绝缘体层11b并进入soi结构11的硅基材11a中。沟槽15使得容易进入硅基材11a(以进行蚀刻),在硅基材 11a中将会产生一个或多个腔室12。具体来说,用于产生一个或多个腔室12 的第一干法蚀刻可以通过一个或多个沟槽15进行。也就是说,通过沟槽15 提供的向着硅基材11a的开口可以用于将反应物插入/带到硅基材11a以及绝缘体层11b下方。在方法10的“双烟管”变体(a)中,产生相邻成对的间隔紧密的沟槽15,以产生从开始就非常靠近在一起的一对或多对的腔室12,其中,一对与另一对之间的距离较大。当然,还可以是方法10的“三烟管”变体(以及更多)。在方法10的“单烟管”变体(b)中,所产生的沟槽15彼此间隔开,并且例如,产生了均匀间隔的腔室12。

57.图4涉及图1的10a,并且显示了进行第一干法蚀刻的步骤10a。如上所述,该步骤10a可以通过在之前步骤中形成的沟槽15进行,如图3所示。第一干法蚀刻的步骤10a可以包括使用或包含氟的蚀刻步骤。具体来说,第一干法蚀刻的步骤10a可以包括使用/含有六氟化硫(sf6)或二氟化氙(xef2)任选与氩或氦组合的蚀刻步骤。例如,sf6/氩干法蚀刻步骤10a可以在80℃至 120℃的温度下进行1000秒至1400秒,特别是在100℃的温度下进行1200秒。

58.图5涉及图1的10b,并且显示了进行第一湿法蚀刻的步骤10b。第一湿法蚀刻步骤10b可以包括使用或含有tmah和/或koh的蚀刻步骤。另外,第一湿法蚀刻的步骤10b还可以包括使用或含有hf以去除原生氧化物的蚀刻步骤。具体来说,首先,可以进行使用hf的任选蚀刻步骤以去除原生氧化物,例如持续时间为10秒至20秒,特别是持续时间为14秒,并且在例如 0.3%的浓度下进行。然后,使用tmah和/或koh的蚀刻步骤在75℃至85℃的温度下进行400秒至800秒,特别是在80℃的温度下进行600秒,并且例如在5%的浓度下进行。

59.图6涉及图1的10c,并且显示了进行第二干法蚀刻的步骤10c。类似于第一干法蚀刻步骤10a,第二干法蚀刻步骤10c可以包括使用或包含氟的蚀刻步骤。具体来说,第一干法蚀刻步骤10a可以包括使用/含有任选地进一步与氩气和/或氦气组合的六氟化硫(sf6)或二氟化氙(xef2)的蚀刻步骤。例如,sf6/氩干法蚀刻步骤10c可以在80℃至120℃的温度下进行1000秒至 1400秒,特别是在100℃的温度下进行1200秒。第二干法蚀刻步骤10c破坏了在第二湿法蚀刻步骤10b中形成的硅琢面13,特别是54

°

琢面。

60.图7涉及图1的10d,并且显示了进行第二湿法蚀刻的步骤10d。类似于第一湿法蚀刻步骤10b,第二湿法蚀刻步骤10d也可以包括使用或含有tmah和/或koh的蚀刻步骤。另外,第二湿法蚀刻步骤10d还可以包括使用或含有hf以去除原生氧化物的蚀刻步骤。具体来说,首先,可以进行使用hf的任选蚀刻步骤以去除原生氧化物,例如持续时间为10秒至20秒,特别是持续时间为14秒,并且在例如0.3%的浓度下进行。然后,使用tmah 和/或koh的蚀刻步

骤在75℃至85℃的温度下进行400秒至800秒,特别是在 80℃的温度下进行600秒,并且例如在5%的浓度下进行。

61.任选地,可以在各干法蚀刻步骤10a或10c和后续湿法蚀刻步骤10b或10d之间进行剥离步骤和/或清洗步骤。值得注意的是,干法蚀刻步骤10a和 10c可以包括选择性体硅蚀刻和/或各向同性蚀刻。另外,湿法蚀刻步骤10b 和10b可以包括各向异性湿法蚀刻。各干法蚀刻和各湿法蚀刻分别使得一个或多个腔室(进一步)扩展,即,这种蚀刻进行越多,一个或多个腔室12越大。

62.干法蚀刻和湿法蚀刻可以进一步循环(即,另外的干法蚀刻和湿法蚀刻可以交替进行),直至例如一个或多个腔室12的顶侧70接触/到达绝缘体层 11b,和/或直至一个或多个腔室12中的至少两个相邻腔室合并,即,形成更大腔室。值得注意的是,在“双烟管”变体中,两个或更多个相邻腔室12的合并可以更快发生,因为腔室更靠近地形成在一起,所以在腔室12合并(merge)时的该加工停止点,腔室12可以具有较小的尺寸。

63.已经证实了上述方法10的理想结果,在300mm soi光子平台中使用时尤为如此,其中,甚至可以重复使用已经存在的工具。用方法10实现的处理时间显著减少。另外,方法10具有良好的可扩展性,即,可以通过重复干法蚀刻/湿法蚀刻(例如,等离子体/tmah)的循环以达到所需的轮廓,以及/或者通过选择“单烟管”、“双烟管”或方法10的其它变体来扩张ucut尺寸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。