1.本发明属于锂离子动力电池生产技术领域,尤其是涉及一种锂离子电池厚电极结构。

背景技术:

2.随着锂离子电池技术发展的逐渐成熟,国家政策对新能源产业技术发展的不断支持和推进,新能源汽车行业对锂离子电池高能量密度、高功率和轻量化的要求越来越高。目前提高锂离子电池能量密度的方法,一是从结构设计角度,增加电芯结构设计空间的体积,以增加活性物质的总量;二是从电化学设计角度,减少非活性物质组分的比例,提高电极中活性物质的比例;三是从材料体系设计角度,降低集流体的厚度或增加活性物质相对集流体(铜、铝箔)的比例,即增大电极的涂覆量。但随着电极厚度的增加,极片剥离力差,孔隙分布不均,同时,电解液从隔膜和敷料层界面渗透到敷料层和集流体界面的难度变大,易因电解液未完全浸润电极,导致电池在高倍率下满电负极析锂,产生安全隐患。此外,极片的迂曲度变大,离子传输的路径变长,降低了离子和电子电导率,dcr变大,倍率和循环性能变差。因此,如何构建一种锂离子电池厚电极新型电极结构,降低电池的dcr以及在高倍率下充电的析锂风险,提高电池的倍率和循环性能显得尤为重要。

3.现有厚电极的电极结构大多是单组分浆料单层涂覆量增加、提高单组分浆料的活性物质比例或制备添加定向碳纤维或磁性中空碳纤维等具有多孔通道导电剂的浆料,构建孔隙率和孔径更大的单一孔隙率和孔径的电极结构。这些厚电极的电极结构均是单一孔隙率和孔径,一是从提高电极面密度的角度,二是从电极浆料制备的角度,提高活性物质的比例或添加定向碳纤维或磁性中空碳纤维等具有多孔通道导电剂构建低迂曲度、高孔隙率、高电导率的电极结构。单一孔隙率和孔径结构电极的设计增加了单层涂覆量、减少了活性物质比例、添加了多孔通道导电剂,随着电极厚度增加,极片烘烤温度高,粘结剂和导电剂随溶剂上浮,易导致极片剥离力差,导电剂和孔隙分布不均;为提高电池的能量密度,单纯从提高电极面密度的角度,增大电极的涂覆量,电极的厚度增加,极片的孔隙迂曲度变大,使厚电极电解液的浸润更困难。

技术实现要素:

4.有鉴于此,本发明旨在提出一种锂离子电池厚电极结构,以实现多组分浆料的多层湿涂覆,构建多层涂覆厚电极。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种锂离子电池厚电极结构,包括涂布机模头、负极集流体、敷料层、极片、极耳和集流体,所述涂布机模头与负极集流体之间形成涂布模头唇口与集流体间的缝隙,所述涂布机模头设有多个涂布机模头腔体,且每个腔体互不相通,不同组分负极浆料从涂布机模头唇口狭缝中挤出,经过涂布模头唇口与集流体间的缝隙后形成不同组分负极浆料的同时湿涂覆到集流体上,碾压后极卷的敷料层,两侧分别有非极耳侧留白和极耳侧留白,沿电极

厚度方向设有电极厚度方向沟槽,各个电极厚度方向沟槽之间设置有沟槽间隙,极耳位于极片的一端,且每张极片表面都设有电极厚度方向沟槽;敷料层中间设有集流体。

7.进一步的,所述多种不同组分负极浆料,利用多层涂覆的方式构建从集流体到敷料层表面孔隙率和孔隙从小到大的多级孔隙结构。

8.进一步的,所述从集流体到敷料层表面的涂覆顺序,是粒径逐级增大的常规浆料。

9.进一步的,所述粒径范围为:d50=13.5

±

2um

‑

14.5

±

2um,最上层是添加2

±

0.5%辛醇、活性树脂、石蜡油毛细管悬浮液的二次流体的大粒径浆料。

10.进一步的,所述二次流体的大粒径浆料的粒径范围为:d50=14.5

±

2um。

11.进一步的,所述不同粒径的浆料涂覆的单面涂层厚度为37

‑

45um、37

‑

49um、42

‑

59um、47

‑

69um,单面面密度为3.77

‑

5.02mg/cm2、3.77

‑

5.02mg/cm2、4.28

‑

6.05mg/cm2、4.8

‑

7.08mg/cm2。

12.进一步的,所述涂布机模头唇口与集流体间的缝隙的宽度范围为100um

‑

250um。

13.进一步的,所述极卷表面沿电极厚度方向利用超短脉冲或低温紫外等激光发生器在集流体两侧的敷料层分别开设电极厚度方向沟槽。

14.进一步的,所述电极厚度方向沟槽的槽深为电极厚度的1/3

‑

2/3,槽宽范围为:35

‑

50um。

15.相对于现有技术,本发明所述的锂离子电池厚电极结构具有以下优势:

16.(1)本发明所述的锂离子电池厚电极结构,利用多层涂覆的方式构建从集流体到敷料层表面孔隙率和孔径从小到大的多级孔隙结构,有利于电解液从敷料层表面向集流体方向的浸润,提高了敷料层与集流体间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险。

17.(2)本发明所述的锂离子电池厚电极结构,利用超短脉冲或低温紫外等激光发生器分别在集流体两侧的敷料层的厚度方向构建沟槽,为厚电极的电解液浸润提供了渗透通道,降低了电化学阻抗谱eis,有利于电池的容量发挥,降低了高倍率充放电的析锂风险;超短脉冲或低温紫外等激光发生器构建厚电极沟槽相比,蚀刻辊辊压构建沟槽减少了对电极结构的破坏,提高了电极孔隙结构的均匀性。

附图说明

18.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19.图1为本发明实施例所述的多层最小湿膜厚度限制下的流动剖面示意图;

20.图2为本发明实施例所述的碾压后极片的激光沟槽处理平面示意图;

21.图3为本发明实施例所述的碾压后极片的激光沟槽处理截面示意图。

22.附图标记说明:

[0023]1‑

涂布机模头;2

‑

涂布模头唇口与集流体间的缝隙;3

‑

一号涂布机模头腔体;4

‑

二号涂布机模头腔体;5

‑

三号涂布机模头腔体;6

‑

第一负极浆料涂层;7

‑

第二负极浆料涂层;8

‑

第三负极浆料涂层;9

‑

负极集流体;10

‑

敷料层;11

‑

非极耳侧留白;12

‑

极耳侧留白;13

‑

极片裁切底边;14

‑

电极厚度方向沟槽;15

‑

沟槽间隙;16

‑

极片;17

‑

极耳;18

‑

集流体。

具体实施方式

[0024]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0025]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0026]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0027]

下面将参考附图并结合实施例来详细说明本发明。

[0028]

一种锂离子电池厚电极结构,如图1至图3所示,包括涂布机模头1、一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5、第一负极浆料涂层6、第二负极浆料涂层7、第三负极浆料涂层8、负极集流体(铜箔)9、敷料层10、非极耳侧留白11、极耳侧留白12、极片裁切底边13、极片16、极耳17和集流体18,所述涂布机模头1与负极集流体9之间形成涂布模头唇口与集流体间的缝隙2,所述涂布机模头1设有多个涂布机模头腔体,且每个腔体互不相通,不同组分负极浆料从涂布机模头唇口狭缝中挤出,经过涂布模头唇口与集流体间的缝隙2后形成不同组分负极浆料的同时湿涂覆到集流体18上,碾压后极卷的敷料层10,两侧分别有非极耳侧留白11和极耳侧留白12,沿电极厚度方向设有电极厚度方向沟槽14,各个电极厚度方向沟槽14之间设置有沟槽间隙15,极耳17位于极片16的一端,且每张极片16表面都设有电极厚度方向沟槽14;敷料层10中间设有集流体18。

[0029]

具体的,所述涂布机模头1设有多个模腔,即一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5

…

,而且多个腔体之间互不相通,多种不同组分的负极浆料各自从不同腔体唇口的狭缝挤出,实现不同组分负极浆料的同时湿涂覆到集流体18上;多种不同组分负极浆料,分别为第一负极浆料涂层6、第二负极浆料涂层7、第三负极浆料涂层8

……

,从集流体18到敷料层10表面的涂覆顺序,是粒径逐级增大的常规浆料(粒径d50=13.5

±

2um

‑

14.5

±

2um),最上层是添加2

±

0.5%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5

±

2um),利用多层涂覆的方式构建从集流体18到敷料层10表面孔隙率和孔隙从小到大的多级孔隙结构。

[0030]

所述碾压后极卷由敷料层10的宽度、非极耳侧留白11、极耳侧留白12组成,碾压后的极卷先利用超短脉冲或低温紫外等激光发生器开设电极厚度方向沟槽14(即电解液渗透的孔隙通道),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到碾压后开设有电极厚度方向沟槽的极卷;所述碾压后开设有电极厚度方向沟槽的极卷,先进行分切,裁切掉底

边,再进行模切,得到成型的极片16。

[0031]

涂布机模头1设有多个模腔,实现不同组分负极浆料同时湿涂覆到集流体上,构建多层涂覆厚电极;多种不同组分负极浆料,利用多层涂覆的方式构建从集流体到敷料层表面孔隙率和孔径从小到大的多级孔隙结构,提高了电极密度和敷料层与集流体间的粘结力,有利于电解液从敷料层表面向集流体方向的浸润,从而提高了电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;碾压后极卷利用超短脉冲或低温紫外等激光发生器开设电极厚度方向沟槽,各个沟槽之间设置有沟槽间隙,构建电解液渗透的孔隙通道,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池的dcr、eis电化学阻抗降低,电池的容量发挥提高,有利于提高厚电极的电解液浸润性,降低高倍率充放电下的析锂风险。与利用蚀刻辊辊压极片的方式构建沟槽相比,减少了电极孔隙结构的破坏,提高了电极孔隙结构的均匀性以及电流密度分布的均匀性,降低了高倍率充放电析锂的风险。

[0032]

所述涂布机模头1与负极集流体(铜箔厚度为8

±

1um)9之间形成涂布机模头唇口与集流体间的缝隙2(大概在100um

‑

250um),不同组分负极浆料从涂布机模头唇口的狭缝中挤出,形成不同组分负极浆料的湿涂层;

[0033]

优选的,所述不同组分负极浆料由粒径逐级增大的常规浆料(粒径d50=12.5

±

2um,13.5

±

2um,14.0

±

2um,14.5

±

2um)和添加2

±

0.5%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5

±

2um)组成,不同粒径的浆料涂覆的单面涂层厚度为37

‑

45um、37

‑

49um、42

‑

59um、47

‑

69um,单面面密度为3.77

‑

5.02mg/cm2、3.77

‑

5.02mg/cm2、4.28

‑

6.05mg/cm2、4.8

‑

7.08mg/cm2,分别对应第一负极浆料涂层6、第二负极浆料涂层7、第三负极浆料涂层8

……

。

[0034]

如图2和图3所示,碾压后极卷由敷料层10(敷料层宽度284

±

1.0mm,敷料层厚度364

±

3um,涂布双面面密度36.32

±

0.4mg/cm2)、非极耳侧留白11和极耳侧留白12组成;极卷表面沿电极厚度方向利用超短脉冲或低温紫外等激光发生器在集流体18两侧的敷料层10分别开设电极厚度方向沟槽14(槽深为电极厚度的1/3

‑

2/3,沟槽宽度35

‑

50um),各个电极厚度方向沟槽14之间设置有沟槽间隙15;极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(长*宽(270

±

0.3)*(98

±

0.3)mm),极耳17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片14迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0035]

具体实施步骤:

[0036]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9之间形成涂布机模头唇口与集流体间的缝隙2(约200um),三种不同组分负极浆料从三个腔体:一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,实现不同组分负极浆料的三层湿涂覆,三级孔隙率和孔隙结构的湿涂层有利于电解液从敷料层10表面向集流体18方向的浸润,提高了敷料层10与集流体18间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;

[0037]

三组不同组分负极浆料的组成为,小粒径常规浆料(粒径d50=13.5um)组成第一负极浆料涂层6(单面涂层厚度49um,单面涂布面密度5.02mg/cm2)、大粒径常规浆料(粒径

d50=14.0um)组成第二负极浆料涂层7(单面涂层厚度59um,单面涂布面密度6.05mg/cm2)、添加2%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5um)组成第三负极浆料涂层8(单面涂层厚度69um,单面涂布面密7.08mg/cm2);

[0038]

将三种不同组分负极浆料涂覆到集流体18上,敷料层10(敷料层宽度284mm,敷料层厚度364um,涂布双面面密度36.32mg/cm2)及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;

[0039]

涂布后极卷进行碾压,得到碾压后极卷,碾压后的极卷沿电极厚度方向利用超短脉冲或低温紫外等激光发生器分别在集流体18两侧的敷料层10开设有电极厚度方向沟槽14(槽深为电极厚度的1/2,沟槽宽度42um),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到沿电极厚度方向开设沟槽的极卷;

[0040]

沿电极厚度方向已开设沟槽的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0041]

实施例1

[0042]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9之间形成涂布机模头唇口与集流体间的缝隙2(约200um),三种不同组分负极浆料从三个腔体:一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,实现不同组分负极浆料的三层湿涂覆,三级孔隙率和孔隙结构的湿涂层有利于电解液从敷料层10表面向集流体18方向的浸润,提高了敷料层10与集流体18间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;

[0043]

三组不同组分负极浆料的组成为,小粒径常规浆料(粒径d50=13.5um)组成第一负极浆料涂层6(单面涂层厚度49um,单面涂布面密度5.02mg/cm2)、大粒径常规浆料(粒径d50=14.5um)组成第二负极浆料涂层7(单面涂层厚度59um,单面涂布面密度6.05mg/cm2)、添加2%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5um)组成第三负极浆料涂层8(单面涂层厚度69um,单面涂布面密7.08mg/cm2);

[0044]

将组成第二负极浆料涂层7的大粒径常规浆料的负极材料的粒径从d50=14.0um增加到d50=14.5um,从集流体18到敷料层10表面第2层材料粒径增大,从而增加了敷料层的孔隙率和孔径,提高了厚电极的电解液浸润性,缩短了电解液浸润时间,提高了电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;将三种不同组分负极浆料涂覆到集流体18上,敷料层10(敷料层宽度284mm,敷料层厚度364um,涂布双面面密度36.32mg/cm2)及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;

[0045]

涂布后极卷进行碾压,得到碾压后极卷,碾压后的极卷沿电极厚度方向利用超短脉冲或低温紫外等激光发生器分别在集流体18两侧的敷料层10开设有电极厚度方向沟槽14(槽深为电极厚度的1/2,沟槽宽度42um),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到沿电极厚度方向开设沟槽的极卷;沿电极厚度方向已开设沟槽的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳

17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0046]

实施例2

[0047]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9之间形成涂布机模头唇口与集流体间的缝隙2(约200um),三种不同组分负极浆料从三个腔体:一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,实现不同组分负极浆料的三层湿涂覆,三级孔隙率和孔隙结构的湿涂层有利于电解液从敷料层10表面向集流体18方向的浸润,提高了敷料层10与集流体18间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;

[0048]

三组不同组分负极浆料的组成为,小粒径常规浆料(粒径d50=12.5um)组成第一负极浆料涂层6(单面涂层厚度45um,单面涂布面密度5.02mg/cm2)、大粒径常规浆料(粒径d50=14.0um)组成第二负极浆料涂层7(单面涂层厚度59um,单面涂布面密度6.05mg/cm2)、添加2%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5um)组成第三负极浆料涂层8(单面涂层厚度69um,单面涂布面密7.08mg/cm2);

[0049]

将组成第一负极浆料涂层6的小粒径常规浆料的负极材料的粒径从d50=13.5um降低到d50=12.5um,集流体18与靠近集流体的敷料层10即第一负极浆料涂层6的材料粒径减小,使集流体18与敷料层10表面的粘结力提高,提高了电池的循环性能;将三种不同组分负极浆料涂覆到集流体18上,敷料层10(敷料层宽度284mm,敷料层厚度360um,涂布双面面密度36.32mg/cm2)及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;

[0050]

涂布后极卷进行碾压,得到碾压后极卷,碾压后的极卷沿电极厚度方向利用超短脉冲或低温紫外等激光发生器分别在集流体18两侧的敷料层10开设有电极厚度方向沟槽14(槽深为电极厚度的1/2,沟槽宽度42um),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到沿电极厚度方向开设沟槽的极卷;沿电极厚度方向已开设沟槽的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0051]

实施例3

[0052]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9之间形成涂布机模头唇口与集流体间的缝隙2(约200um),三种不同组分负极浆料从三个腔体:一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,实现不同组分负极浆料的三层湿涂覆,三级孔隙率和孔隙结构的湿涂层有利于电解液从敷料层10表面向集流体18方向的浸润,提高了敷料层10与集流体18间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;

[0053]

三组不同组分负极浆料的组成为,小粒径常规浆料(粒径d50=13.5um)组成第一负极浆料涂层6(单面涂层厚度49um,单面涂布面密度5.02mg/cm2)、大粒径常规浆料(粒径

d50=14.0um)组成第二负极浆料涂层7(单面涂层厚度59um,单面涂布面密度6.05mg/cm2)、添加2%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5um)组成第三负极浆料涂层8(单面涂层厚度69um,单面涂布面密7.08mg/cm2);

[0054]

将三种不同组分负极浆料涂覆到集流体18上,敷料层10(敷料层宽度284mm,敷料层厚度364um,涂布双面面密度36.32mg/cm2)及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;

[0055]

涂布后极卷进行碾压,得到碾压后极卷,碾压后的极卷沿电极厚度方向利用超短脉冲或低温紫外等激光发生器分别在集流体18两侧的敷料层10开设有电极厚度方向沟槽14(槽深为电极厚度的2/3,沟槽宽度42um),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到沿电极厚度方向开设沟槽的极卷;电极厚度方向沟槽14的深度从电极厚度的1/2增加到2/3,沟槽的宽度和各个沟槽之间设置的沟槽间隙不变,降低了厚电极电解液浸润的难度,提高了电解液浸润性,提高了电池的倍率和循环性能,降低了高倍率充放电下负极析锂的风险;沿电极厚度方向已开设沟槽的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0056]

实施例4

[0057]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9之间形成涂布机模头唇口与集流体间的缝隙2(约200um),三种不同组分负极浆料从三个腔体:一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,实现不同组分负极浆料的三层湿涂覆,三级孔隙率和孔隙结构的湿涂层有利于电解液从敷料层10表面向集流体18方向的浸润,提高了敷料层10与集流体18间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;三组不同组分负极浆料的组成为,小粒径常规浆料(粒径d50=13.5um)组成第一负极浆料涂层6(单面涂层厚度49um,单面涂布面密度5.02mg/cm2)、大粒径常规浆料(粒径d50=14.0um)组成第二负极浆料涂层7(单面涂层厚度59um,单面涂布面密度6.05mg/cm2)、添加2%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5um)组成第三负极浆料涂层8(单面涂层厚度69um,单面涂布面密7.08mg/cm2);

[0058]

辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体添加比例从2.0%增加到2.3%,促进了较大导电剂团聚体在活性物质颗粒间的形成,没有择优取向导致活性物质颗粒填充密度降低,孔隙变大,从而增加该涂覆层的总孔隙度,为电解液的浸润提供了渗透通道,提高了电极的电解液浸润性,从而提高了电池的倍率和循环性能,降低了高倍率充放电的析锂风险;将三种不同组分负极浆料涂覆到集流体18上,敷料层10(敷料层宽度284mm,敷料层厚度364um,涂布双面面密度36.32mg/cm2)及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;

[0059]

涂布后极卷进行碾压,得到碾压后极卷,碾压后的极卷沿电极厚度方向利用超短脉冲或低温紫外等激光发生器分别在集流体18两侧的敷料层10开设有电极厚度方向沟槽

14(槽深为电极厚度的1/2,沟槽宽度42um),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到沿电极厚度方向开设沟槽的极卷;沿电极厚度方向已开设沟槽的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0060]

实施例5

[0061]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9之间形成涂布机模头唇口与集流体间的缝隙2(约200um),四种不同组分负极浆料从四个腔体:一号涂布机模头腔体3、二号涂布机模头腔体4、三号涂布机模头腔体5

……

唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,实现不同组分负极浆料的四层湿涂覆,形成从集流体到敷料层表面的四级孔隙率和孔隙结构的湿涂层,有利于电解液从敷料层10表面向集流体18方向的浸润,提高了敷料层10与集流体18间的粘结力,从而提高了厚电极电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;

[0062]

四种不同组分负极浆料的组成为,小粒径常规浆料(粒径d50=13.5um)组成负极浆料涂层1a(单面涂层厚度37um,单面面密度3.77mg/cm2)和小粒径常规浆料(粒径d50=14um)组成负极浆料涂层1b(单面涂层厚度42um,单面面密度4.28mg/cm2)共同组成第一负极浆料涂层6、大粒径常规浆料(粒径d50=14.5um)组成第二负极浆料涂层7(单面涂层厚度47um,单面面密度4.80mg/cm2)、添加2%辛醇、活性树脂、石蜡油等毛细管悬浮液的二次流体的大粒径浆料(粒径d50=14.5um)组成第三负极浆料涂层8(单面涂层厚度52um,单面面密度5.31mg/cm2);将电极的孔隙结构设计由三层浆料湿涂覆增加为四层浆料湿涂覆,且第二层比第一层湿涂覆的负极浆料活性物质颗粒粒径增大,有利于四级孔隙率和孔隙结构的形成,形成多级电解液渗透的孔隙通道,增加了电解液的浸润性,降低了高倍率充放电的析锂风险,提高了电池的倍率和循环性能;将四种不同组分负极浆料涂覆到集流体18上,敷料层(敷料层宽度284mm,敷料层厚度364um,涂布双面面密度36.32mg/cm2)10及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;

[0063]

涂布后极卷进行碾压,得到碾压后极卷,碾压后的极卷沿电极厚度方向利用超短脉冲或低温紫外等激光发生器分别在集流体18两侧的敷料层10开设有电极厚度方向沟槽14(槽深为电极厚度的1/2,沟槽宽度42um),各个电极厚度方向沟槽14之间设置有沟槽间隙15,得到沿电极厚度方向开设沟槽的极卷;沿电极厚度方向已开设沟槽的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳17位于极片16的一端,保证模切后的每张极片16表面都有电极厚度方向沟槽14,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池dcr降低,提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0064]

对比例1

[0065]

本对比例是一种锂离子电池厚电极结构,包括以下步骤:

[0066]

将负极集流体9(铜箔厚度为8um)上卷、穿带,经挤压涂布机背辊,使涂布机模头1唇口与负极集流体9(铜箔厚度为8um)之间形成涂布机模头唇口与集流体间的缝隙2(约200um),单组分负极浆料从三个腔体唇口挤出后,经涂布机模头唇口与集流体间的缝隙2,

实现单组分负极浆料的湿涂覆;单组分负极浆料分别从涂布机模头1腔体中挤出,经涂布机模头唇口与集流体间的缝隙2形成从集流体18到敷料层10表面的单级孔隙结构,电解液从敷料层10表面向集流体18方向的浸润困难,敷料层10与集流体18间的粘结力差,厚电极电池的倍率和循环性能降低,在高倍率充放电下有很大的析锂风险;将单组分负极浆料涂覆到集流体18上,敷料层10(涂层宽度284mm,涂层厚度364um,涂布面密度36.32mg/cm2)及其两侧的非极耳侧留白11和极耳侧留白12得到涂布后极卷;涂布后的极卷先进行分切,裁切掉极片裁切底边13,然后进行模切,得到极片16(极片长度270mm,极片宽度98mm),极耳17位于极片16的一端,厚电极的极片迂曲度变大,锂离子传输路径长,电子电导率低,电池dcr大,电解液浸润性差,注液后浸润时间长,在高倍率下充放电有析锂风险。

[0067]

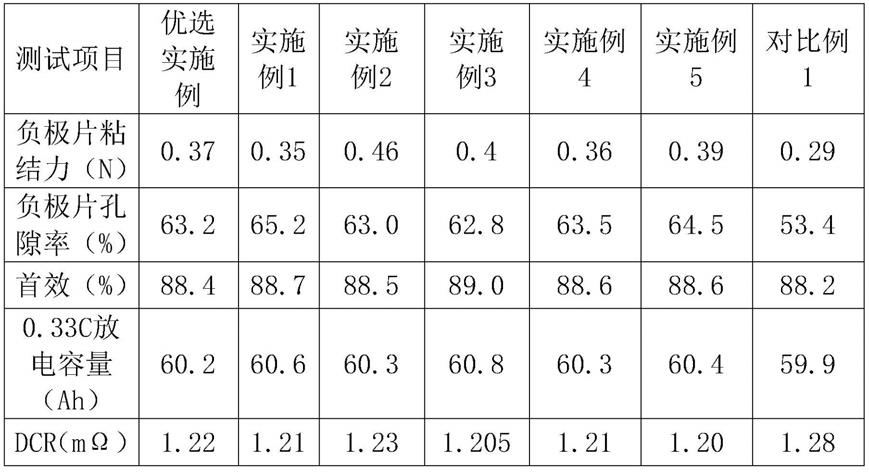

从优选实施例、实施例1

‑

5和对比例1,极片的粘结力、电池的首效、0.33c放电容量、dcr的数据对比来看,利用优选实施例、实施例1

‑

5提供的锂离子电池厚电极新型电极结构,涂布机模头1设有多个模腔,而且多个腔体之间互不相通,使不同组分的负极浆料从不同腔体唇口的狭缝挤出,实现不同组分负极浆料的多层湿涂覆;多种不同组分负极浆料,利用多层涂覆的方式构建从集流体到敷料层表面孔隙率和孔径从小到大的多级孔隙结构,有利于电解液从敷料层表面向集流体方向的浸润,提高了敷料层与集流体间的粘结力,从而提高了电池的倍率和循环性能,降低了高倍率充放电下的析锂风险;与利用激光蚀刻辊辊压极片的方式构建沟槽相比,超短脉冲激光处理工艺开设电极厚度方向沟槽,减少了电极孔隙结构的破坏,提高了电极孔隙结构的均匀性;构建电解液渗透的孔隙通道,使极片迂曲度变小,锂离子传输路径变短,电子电导率提高,电池的dcr、eis电化学阻抗降低,电池的容量发挥提高,有利于提高厚电极的电解液浸润性,缩短注液后浸润时间,降低高倍率充放电下的析锂风险。

[0068]

分别将采用优选实施例、实施例1

‑

5和对比例1的软包锂离子电池的极片粘结力、电池的首效、0.33c放电容量、dcr和满电拆解界面进行对比,具体结果见表1。

[0069]

表1负极片粘结力、孔隙率和电池的电性能数据对比

[0070][0071]

从表1中的数据可以看出,利用优选实施例、实施例1

‑

5的方法构建锂离子电池厚电极新型电极结构,与构建常规电极结构的软包锂离子电池相比,负极片粘结力分别提高

了0.08、0.06、0.17、0.11、0.07、0.1n;负极片孔隙率分别提高9.8%、11.8%、9.6%、9.4、10.1、11.1%;首效分别提高0.2%、0.5%、0.3%、0.8、0.4、0.4%;放电容量分别提高0.3、0.7、0.4、0.9、0.4、0.5ah;dcr分别降低了0.06、0.07、0.05、0.075、0.07、0.08mω。

[0072]

有助于理解本方案的资料:

[0073]

1.挤压涂布机的原理:

[0074]

浆料放进储料罐,通过螺杆泵使浆料具有一定压力,经过过滤器、进料管到达间涂阀,通过间涂阀的动作使浆料进入模头,进行涂布,或停止涂布时经回流阀、回流管流回储料罐。涂布机进行涂布时,打开涂布阀,关闭回流阀,将带有一定压力的浆料从进料口推入模腔,再经过模唇的缝隙喷在金属基材上;停止涂布时,打开回流阀,关闭涂布阀,由于没有供料,模腔内没有压力,浆料停止喷出,浆料经过回流阀流回储料罐;进行间隙涂布操作时,重复上述两个动作,涂布阀和回流阀打开和关闭的时间决定了极片涂布区和留白区的尺寸长短。

[0075]

2.电极电化学反应过程:

[0076]

·

电子流:集流体与涂层界面电子传导=>界面接触电阻;

[0077]

电子在活物质和导电剂等固相的传输=>电导率

[0078]

·

锂离子流:涂层孔隙内电解液中的锂离子扩散、迁移等;

[0079]

固相内锂离子的扩散:sei膜、活物质颗粒内部

[0080]

·

界面电荷交换:电解液/电极界面电荷交换,得失电子,活性物质脱/嵌锂,发生电化学反应

[0081]

3.极片涂层的孔隙率:

[0082]

孔隙率是指电极涂层中孔隙所占体积分数,可通过涂层的压实密度,涂层各组分质量百分比和涂层组分真密度来计算,是一个相对宏观的概念。孔隙率主要受辊压工艺的控制,孔隙内填充电解液,传导锂离子。

[0083]

4.极片涂层的孔隙迂曲度:

[0084]

迂曲度:颗粒形状的不同,导致堆积的孔大多不是直通孔,迂曲度是描述多孔介质中孔形态的重耍参数,物理定义为物质在孔介质中的实际通过路径长度与介质距离(厚度)的比值。极片迂曲度与孔隙率、孔径及其分布、孔隙的连通性相关。

[0085]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。