一种co2z型铁氧体材料及其制备方法和用途

技术领域

1.本发明属于磁性材料技术领域,涉及一种co2z型铁氧体材料及其制备方法和用途。

背景技术:

2.目前,超高频波段的小型化、便携式的电子设备需求正飞速增长。六角晶系铁氧体表现出在超高频具有高磁导率、低损耗、高品质因素的良好性能。而在室温下,只有y型和co2z型以及w型六角晶系铁氧体具有平面六角晶系铁氧体的软磁特性。从已开发的天线元件的材料来看,仍不能满足微波天线、磁光器件等电气设备的器件设计需求。尖晶石铁氧体表现出高磁导率,但其截止频率相对较低,并不适用于0.3ghz以上的频率。co2z型铁氧体材料的截止频率fr高于1ghz,并且具有很高的电阻率,在超高频电子元器件上具有很大应用潜力。近年来,通过改进配方以及生产工艺,co2z型铁氧体材料的磁共振频率已提高至3ghz以上。

3.cn103319165a公开了一种z型六角铁氧体材料及其制备方法,其分子式为sr

3x

ba

3(1

‑

x)

co2gd

y

fe

24

‑

y

o

41

或者sr

3x

ba

3(1

‑

x)

co2s

my

fe

24

‑

y

o

41

,其中0.4<x<0.6,0.05<y<0.1;其制备方法包括:将原料按一定重量比配制成混合粉料;将混合粉料进行湿式球磨,然后经过烘干、过筛、预烧;将预烧后的粉料进行二次湿式球磨,然后喷雾造粒,再压制成磁饼;将得到的磁饼进行烧结,得到z型六角铁氧体。该文献采用了固相反应法,制得的z型六角铁氧体杂相多,品质较低,影响其性能的发挥。

4.cn106587972a公开了一种z型铁氧体片状粉体的制备方法,该方法包括:称取baco3、fe2o3以及熔盐在1150~1200℃条件下保温2~4h,得到m型铁氧体前驱体;将fe2o3和bacl2·

2h2o混合,然后加入m型前驱体,在1200~1250℃条件下保温6~10h,得到(001)bafe

12

o

19

片状粉体;将y型前驱体粉体与(001)bafe

12

o

19

片状粉体按照摩尔比为1:1混合,加入熔盐后在1250~1300℃,保温6~10h,即可得到co2z型铁氧体;该方法制备m型前驱体时需额外加入钡盐,且制备出的成品中无法完全除尽钡盐,杂质较多。

5.cn106498497a公开了一种制备高纯颗粒单晶化co2z型铁氧体粉体的方法,该方法包括:以可溶性金属盐为起始原料通过优化复合沉淀剂用量及其加入方式,使得金属元素在前驱体粉体中均匀分布;进而,将前驱体与盐混合,在热处理过程中,以熔盐液相作为离子传输介质,加速热处理过程中金属离子扩散,促进目标产物形成,并通过液相生长,促使目标产物颗粒生长趋于晶体生长习性,呈现单晶化。该方法工艺流程较为复杂,且成分控制难度较大。

6.因此,如何得到一种适用于超高频的器件中的铁氧体材料,是亟待解决的技术问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种co2z型铁氧体材料及其制

备方法和用途。本发明通过电渗析法制备得到了混合均匀、粒度较小、杂质少且磁导率较高的co2z型铁氧体材料,适用于超高频磁性器件中,且降低了烧结温度,节省了制备工序。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种co2z型铁氧体材料的制备方法,所述制备方法包括以下步骤:

10.(1)将含fe

3

的可溶性金属盐、含取代金属离子的可溶性金属盐、含co

2

的可溶性金属盐与溶剂混合,得到y型混合溶液;

11.将含fe

3

的可溶性金属盐、含取代金属离子的可溶性金属盐和溶剂混合,得到m型混合溶液;

12.(2)采用电渗析法分别对步骤(1)所述y型混合溶液和步骤(1)所述m型混合溶液进行处理,得到y型阳离子混合溶液和m型阳离子混合溶液;

13.(3)将步骤(2)所述y型阳离子混合溶液和碳酸氢铵进行第一混合,第一干燥,得到y型铁氧体前驱体;

14.将步骤(2)所述m型阳离子混合溶液和碳酸氢铵进行第二混合,第二干燥,得到m型铁氧体前驱体;

15.(4)将步骤(3)所述y型铁氧体前驱体、步骤(3)所述m型铁氧体前驱体和粘结剂进行压制成型,一次预烧,二次烧结,得到所述co2z型铁氧体材料;

16.其中,所述取代金属离子包括ba

2

和/或sr

2

。

17.本发明中,制备方法简单,通过电渗析法,以离子交换的方式,得到y型阳离子混合溶液和m型阳离子混合溶液,这样有利于减少杂质的引入,保证金属离子的纯度,然后再将m型铁氧体前驱体和y型铁氧体前驱体进行复合,通过两步烧结,得到co2z型铁氧体材料,由本发明所提供的制备方法制备得到的铁氧体材料具有较高磁导率、粒度小,且混合均匀、杂质少的优势。

18.本发明中,由电渗析法制备得到的y型阳离子混合溶液和m型阳离子混合溶液,具有离子分散效果好的特点。

19.本发明中,电渗析法,相比较于其他的制备方法,如固相法,电解共沉淀法等,其优势在于材料纯度高,杂质引入少,金属离子分散性良好。

20.本发明中,先进行一次预烧,再进行二次烧结,有利于烧结充分,成相效果更好,生成的z型铁氧体相更纯,如果只进行其中的一步,则会导致杂相相对较多,生成的z型铁氧体较难。

21.优选地,步骤(1)所述含fe

3

的可溶性金属盐、含co

2

的可溶性金属盐和含取代金属离子的可溶性金属盐中的可溶性金属盐包括氯化盐、硝酸盐或有机盐中的任意一种或至少两种的组合。

22.优选地,步骤(2)所述电渗析法所用的离子交换膜包括阴离子交换膜、阳离子交换膜或离子交换复合膜中的任意一种或至少两种的组合。

23.优选地,步骤(3)所述第一混合和第二混合的方法各自独立地包括搅拌。

24.优选地,步骤(3)所述第一混合和第二混合的时间各自独立地为5~12h,例如5h、6h、7h、8h、9h、10h、11h或12h等。

25.优选地,步骤(3)所述第一干燥和第二干燥的温度各自独立地为100~120℃,例如

100℃、105℃、110℃、115℃或120℃等。

26.优选地,步骤(4)中,步骤(3)所述y型铁氧体前驱体和步骤(3)所述m型铁氧体前驱体的摩尔比为(1~1.1):1,例如1:1、1.01:1、1.02:1、1.03:1、1.04:1、1.05:1、1.06:1、1.07:1、1.08:1、1.09:1或1.1:1等。

27.本发明中,步骤(3)所述y型铁氧体前驱体和步骤(3)所述m型铁氧体前驱体的摩尔比过小,不利于z型铁氧体成相,且性能差,过大,又会使得材料性能偏低,z型铁氧体纯度低。

28.优选地,对步骤(4)所述一次预烧后的产物进行研磨。

29.优选地,所述研磨的时间为10~60s,例如10s、20s、30s、40s、50s或60s等。

30.优选地,步骤(4)所述一次预烧的温度为1200~1280℃,例如1200℃、1210℃、1220℃、1230℃、1240℃、1250℃、1260℃、1270℃或1280℃等。

31.本发明中,一次预烧的温度过高,不利于z型铁氧体烧结成相,产物杂相多,温度过低,又会导致性能差,杂相多。

32.优选地,步骤(4)所述一次预烧的时间为1~6h,例如1h、2h、3h、4h、5h或6h等。

33.优选地,步骤(4)所述二次烧结的温度为1100~1200℃,例如1100℃、1120℃、1130℃、1140℃、1150℃、1160℃、1170℃、1180℃、1190℃或1200℃等。

34.本发明中,通过电渗析法,降低了烧结温度,二次烧结过程中,温度过高会使得粉体颗粒异常长大,颗粒分散效果差,而温度过低又会出现成相效果差,导致粉末性能低。

35.优选地,步骤(4)所述二次烧结的时间为1~6h,例如1h、2h、3h、4h、5h或6h等。

36.作为优选的技术方案,所述制备方法包括以下步骤:

37.(1)将含fe

3

的可溶性金属盐、含取代金属离子的可溶性金属盐含co

2

的可溶性金属盐与溶剂混合,得到y型混合溶液;

38.将含fe

3

的可溶性金属盐、含取代金属离子的可溶性金属盐和溶剂混合,得到m型混合溶液;

39.(2)采用电渗析法分别对步骤(1)所述y型混合溶液和步骤(1)所述m型混合溶液进行处理,得到y型阳离子混合溶液和m型阳离子混合溶液;

40.(3)将步骤(2)所述y型阳离子混合溶液和碳酸氢铵进行搅拌5~12h,在100~120℃下干燥,得到y型铁氧体前驱体;

41.将步骤(2)所述m型阳离子混合溶液和碳酸氢铵进行进行搅拌5~12h,在100~120℃下干燥,得到m型铁氧体前驱体;

42.(4)将步骤(3)所述y型铁氧体前驱体、步骤(3)所述m型铁氧体前驱体以(1~1.1):1的摩尔比和粘结剂进行压制成型,在1200~1280℃下进行一次预烧1~6h,对一次预烧后的产物进行研磨10~60s;然后在1100~1200℃下进行二次烧结1~6h,得到所述co2z型铁氧体材料;

43.其中,所述取代金属离子包括ba

2

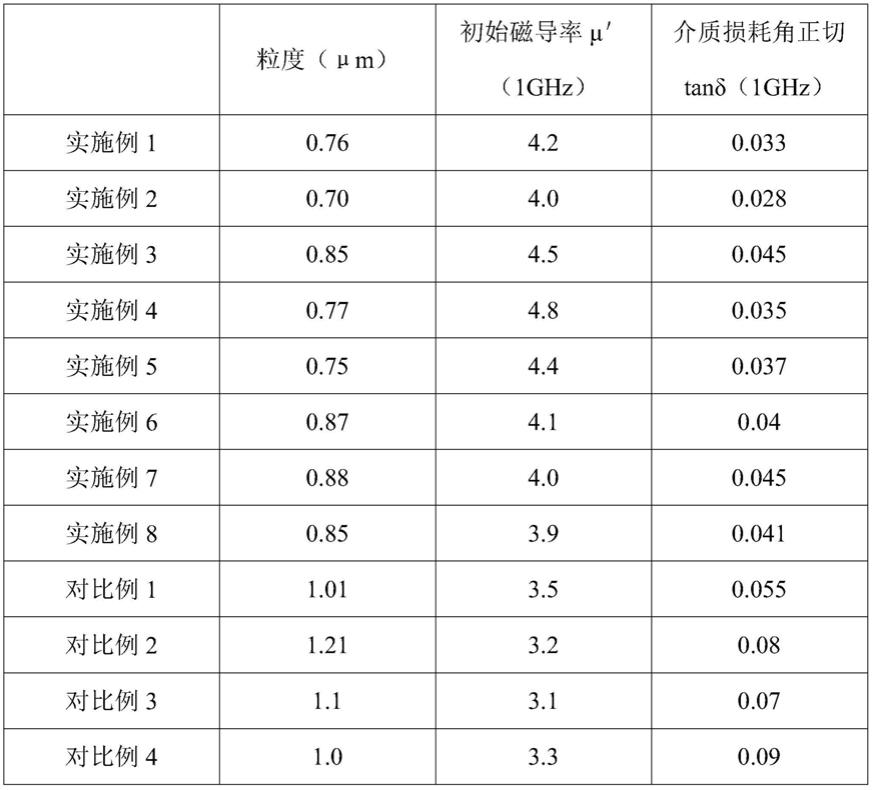

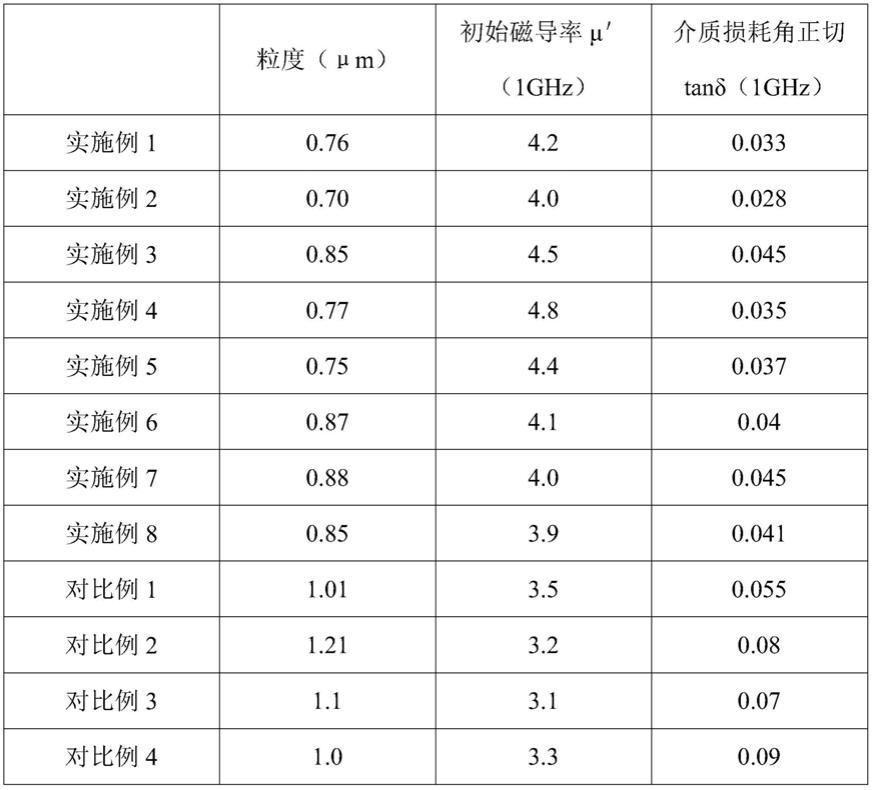

和/或sr

2

。

44.第二方面,本发明提供一种co2z型铁氧体材料的制备方法,所述co2z型铁氧体材料由如第一方面所述的co2z型铁氧体材料的制备方法制备得到。

45.第三方面,本发明还提供一种co2z型铁氧体材料的用途,将如第二方面所述的co2z型铁氧体材料用于超高频磁性器件。

46.与现有技术相比,本发明具有以下有益效果:

47.本发明通过电渗析法制备得到了混合均匀、粒度较小且磁导率较高的co2z型铁氧体材料,适用于超高频磁性器件中,且降低了烧结温度,节省了制备工序,本发明制备得到的铁氧体材料,其粒度在0.88μm以下,且初始磁导率μ'在3.9以上,介质损耗角正切tanδ在0.045以下。

具体实施方式

48.下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.实施例1

50.本实施例提供一种co2z型铁氧体材料,所述co2z型铁氧体材料的制备方法如下:

51.(1)称量0.052mol的ba(no3)2,0.1mol的co(no3)2,0.6mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到y型混合溶液;

52.称量0.052mol的ba(no3)2,0.6mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到m型混合溶液;

53.(2)用电渗析法将溶液中的no3‑

通过阴离子交换膜分离,分离得到y型阳离子混合溶液和m型阳离子混合溶液;

54.(3)将步骤(2)得到y型阳离子混合溶液和m型阳离子混合溶液各加入1mol碳酸氢铵,在常温下搅拌8h,然后后放置于100℃干燥箱中烘干,得到y型铁氧体前驱体和m型铁氧体前驱体;

55.(4)将步骤(3)所述y型铁氧体前驱体、步骤(3)所述m型铁氧体前驱体过筛,按照摩尔比1:1的比例各称取0.03mol,混合后添加0.3wt%的pva粘结剂造粒并压成块体,并在1250℃下一次预烧并保温4h;

56.(5)将一次预烧后的产物振磨20s,并在1150℃下烧结,保温4h,得到所述co2z型铁氧体材料。

57.实施例2

58.本实施例提供一种co2z型铁氧体材料,所述co2z型铁氧体材料的制备方法如下:

59.(1)称量0.052mol的ba(no3)2,0.1mol的co(no3)2,0.6mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到y型混合溶液;

60.称量0.052mol的sr(no3)2,0.6mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到m型混合溶液;

61.(2)用电渗析法将溶液中的no3‑

通过阴离子交换膜分离,分离得到y型阳离子混合溶液和m型阳离子混合溶液;

62.(3)将步骤(2)得到y型阳离子混合溶液和m型阳离子混合溶液各加入1mol碳酸氢铵,在常温下搅拌5h,然后后放置于120℃干燥箱中烘干,得到y型铁氧体前驱体和m型铁氧体前驱体;

63.(4)将步骤(3)所述y型铁氧体前驱体、步骤(3)所述m型铁氧体前驱体过筛,按照摩尔比1.05:1的比例混合后添加0.3wt%的pva粘结剂造粒并压成块体,并在1200℃下一次预烧并保温6h;

64.(5)将一次预烧后的产物振磨60s,并在1100℃下烧结,保温6h,得到所述co2z型铁氧体材料。

65.实施例3

66.本实施例提供一种co2z型铁氧体材料,所述co2z型铁氧体材料的制备方法如下:

67.(1)称量0.052mol的sr(no3)2,0.1mol的co(no3)2,0.6mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到y型混合溶液;

68.称量0.052mol的sr(no3)2,0.6mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到m型混合溶液;

69.(2)用电渗析法将溶液中的no3‑

通过阴离子交换膜分离,分离得到y型阳离子混合溶液和m型阳离子混合溶液;

70.(3)将步骤(2)得到y型阳离子混合溶液和m型阳离子混合溶液各加入1mol碳酸氢铵,在常温下搅拌12h,然后后放置于110℃干燥箱中烘干,得到y型铁氧体前驱体和m型铁氧体前驱体;

71.(4)将步骤(3)所述y型铁氧体前驱体、步骤(3)所述m型铁氧体前驱体过筛,按照摩尔比1.1:1的比例混合后添加0.3wt%的pva粘结剂造粒并压成块体,并在1280℃下一次预烧并保温1h;

72.(5)将一次预烧后的产物振磨40s,并在1200℃下烧结,保温1h,得到所述co2z型铁氧体材料。

73.实施例4

74.本实施例与实施例1的区别为,本实施例步骤(1)中,y型混合溶液的原料为0.052mol的srcl2,0.1mol的cocl2和0.6mol的fecl3;m型混合溶液的原料为0.052的molsrcl2和0.6的molfecl3。

75.其余制备方法与参数与实施例1保持一致。

76.实施例5

77.本实施例与实施例1的区别为,本实施例步骤(1)中,y型混合溶液的原料为0.052mol的bacl2,0.1mol的cocl2和0.6mol的fecl3;m型混合溶液的原料为0.052的molbacl2和0.6的molfecl3。

78.其余制备方法与参数与实施例1保持一致。

79.实施例6

80.本实施例与实施例1的区别为,本实施例步骤(4)中的一次预烧温度为1350℃。

81.其余制备方法与参数与实施例1保持一致。

82.实施例7

83.本实施例与实施例1的区别为,本实施例步骤(4)中的一次预烧温度为1150℃。

84.其余制备方法与参数与实施例1保持一致。

85.实施例8

86.本实施例与实施例1的区别为,本实施例步骤(5)中的烧结温度为1250℃。

87.其余制备方法与参数与实施例1保持一致。

88.对比例1

89.本对比例按照共沉淀法制备z型铁氧体,具体实施方式为:

90.(1)称量0.15mol的ba(no3)2,0.1mol的co(no3)2,1.2mol的fe(no3)3,溶解在0.5l去离子水中,完全溶解得到混合溶液;

91.(2)在步骤(1)得到混合溶液加入2mol碳酸钠,在常温下搅拌8h,静置;

92.(3)将步骤(2)的混合物离心分离,过滤干燥,得到沉淀物。

93.(4)添加0.3wt%的pva粘结剂造粒并压成块体,并在1250℃下一次预烧并保温4h;

94.(5)将一次预烧后的产物振磨20s,并在1150℃下烧结,保温4h,得到所述co2z型铁氧体材料。

95.对比例2

96.本对比例按照固相法制备z型铁氧体,具体实施方式如下:

97.(1)称量0.15mol的baco3,0.1mol的coo,0.6mol的fe2o3,球磨混合2h;

98.(2)烘干,在1250℃预烧2h;

99.(3)二次球磨2h,烘干;

100.(4)烘干后振磨20s,在1150℃下烧结并保温4h,得到所述z型铁氧体。

101.对比例3

102.本对比例与实施例1的区别为,本对比例不进行一次预烧,直接进行二次烧结。

103.其余制备方法与参数与实施例1保持一致。

104.对比例4

105.本对比例与实施例1的区别为,本对比例中只进行一次焙烧,不进行二次烧结。

106.其余制备方法与参数与实施例1保持一致。

107.将实施例1

‑

8和对比例1

‑

4制备得到的co2z型铁氧体材料与6wt%的pva溶液混合,压成环形坯件,然后在1280℃下煅烧制成样品,测定样品的初始磁导率μ'和损耗角正切tanδ。

108.采用扫描电子显微镜和激光粒度分析仪测定实施例1

‑

2和对比例1

‑

4制备得到的co2z型铁氧体材料的粒度。粒度、初始磁导率μ'和介质损耗角正切tanδ的测定结果见表1。

109.表1

[0110][0111]

从实施例1与实施例6和7的数据结果可知,一次预烧的温度过高,不利于后续破碎,颗粒较大,损耗偏高,而温度过低,又会出现成相差,粉体磁导率性能偏低。

[0112]

从实施例1与实施例8数据结果可知,二次烧结的温度过高,会导致粒度变大,损耗升高。

[0113]

从实施例1

‑

8与对比例1

‑

2的数据结果可知,由本发明所提供的制备方法制备得到的co2z型铁氧体材料,其粒度相对较小,介质损耗角正切较小。

[0114]

从实施例1与对比例3和4的数据结果可知,单纯只进行一次预烧或者单纯只进行二次烧结,都不能有效制备出纯度高的z型铁氧体。

[0115]

综上所述,本发明通过电渗析法制备得到了混合均匀、粒度较小且磁导率较高的co2z型铁氧体材料,适用于超高频磁性器件中,且降低了烧结温度,节省了制备工序,本发明制备得到的铁氧体材料,其粒度在0.88μm以下,且初始磁导率μ'在3.9以上,介质损耗角正切tanδ在0.045以下。

[0116]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。