1.本发明涉及化工涂覆工艺领域,尤其涉及一种纤维膜材料催化剂自动涂覆系统及涂覆方法。

背景技术:

2.环境问题一直以来是世界各国普遍关注的焦点,水体污染、大气污染时时刻刻威胁着人类的生存环境。氮氧化物(no,no2,n2o)是空气污染的主要来源,它们可产生光化学污染、酸雨、臭氧空洞、温室效应等环境问题。几乎所有的nox都来源于运输和火力发电厂,因此控制no

x

在空气中排放是一个亟待解决的问题。

3.这种功能性膜材料兼具高效除尘和脱硝的多重优点,可以解决高温烟气超细粉尘的净化和脱硝催化剂磨蚀、中毒和利用率低等问题。而陶瓷纤维复合膜材料的高孔隙率、低过滤阻力、热稳定好、高催化剂负载面积以及易于实现大尺寸化、低成本化加工等特点,使其在除尘脱硝一体化方面具有明显优势,是当今国内外高温陶瓷膜材料发展的一大热点。

4.选择性催化还原(scr)技术可以有效解决no

x

的排放问题,scr脱硝技术的核心是催化反应,将空气中的有害物质转化为n2和h2o。纤维膜材料涂覆催化剂作为一个至关重要的生产工序,可直接影响催化剂转化效率的高低,从而影响产品的脱硫脱硝等性能,而大尺寸的纤维膜材料体积大、搬运不方便,因其材质原因附着到人体皮肤上容易引起刺痒感,且催化剂浆料难以清洗,人工操作诸多不便,因此亟需一套完整的催化剂自动涂覆系统来解决现有生产中遇到的问题。

技术实现要素:

5.目前中空纤维材料催化剂涂覆过程多为手工操作,效率低、难保证涂覆均一性,不能形成一个有效的生产闭环,浪费时间。

6.为了解决上述技术问题,本发明的目的在于提供一种纤维膜材料催化剂自动涂覆系统及涂覆方法。

7.纤维膜材料催化剂自动涂覆系统,所述系统包括按照涂覆工艺顺序依次排布的控制系统、上料机构、浸渍机构、反吹机构、机械手和烘干窑,其中:

8.所述上料机构负责纤维膜材料在浸渍过程中的运送;

9.所述浸渍机构负责对纤维膜材料浸渍覆膜;

10.所述反吹机构负责将浸渍覆膜后的纤维膜材料进行反吹;

11.所述机械手负责将反吹后的纤维膜材料运送至烘干窑;

12.所述烘干窑负责将纤维膜材料烘干;

13.控制系统负责整个系统的控制运行。

14.所述上料机构、浸渍机构、反吹机构按同一直线依次排布;

15.所述烘干窑与上料机构、浸渍机构、反吹机构平行排布,并形成一个u型回路,有效节省操作空间;

16.所述机械手为旋转机械手,实现物料的90

°

旋转。

17.所述的上料机构包括行车和机械抓手;

18.所述行车从浸渍机构前端延伸至反吹机构后端,负责纤维膜材料在浸渍、反吹过程的运输。

19.所述浸渍机构包含浸渍池、螺旋弹起装置、托盘、超声波振动棒、压力传感器;

20.所述托盘接收所述上料机构运送到的纤维膜材料后,产生受力信号;

21.所述控制系统接收受力信号后,发出指令,控制螺旋弹起装置下落;

22.所述螺旋弹起装置下落到浸渍池底部后,接触到底部的压力传感器;

23.所述压力传感器发出来料到位信号;

24.所述控制系统接收到来料到位信号后,控制超声波振动棒启动,开始浸渍。

25.所述浸渍机构还包含液位检测仪、隔膜泵、液浆存储罐,所述控制系统接收到来料到位信号后,先控制液位检测仪启动检测,若测试液位低于标定最低液位线时,控制系统控制液浆存储罐的隔膜泵启动注浆,当浆料高于标定最高水位线时,隔膜泵停止工作。

26.所述反吹机构包括反吹池、反吹气路、气泵;

27.其中所述反吹池负责放置浸渍后的纤维膜材料;

28.所述反吹气路为若干管状出气装置;

29.工作时将管状出气装置插入纤维膜材料中,通过气泵从里往外进行反吹。

30.所述烘干窑内设有自动入料系统和微波烘干系统,实现物料的自动入料、烘干。

31.所述烘干窑为套,分别位于上料机构、浸渍机构、反吹机构的两侧,由于烘干时间要长于浸渍时间,一套浸渍系统为2套烘干体统提供服务,在有效节省操作空间的同时,大大提高了操作效率;

32.所述机械手分别为2套烘干窑供料。

33.本发明另一方面,纤维膜材料催化剂自动涂覆方法,所述方法的实现步骤包括内容如下:

34.a、行车通过机械抓手将存储架车连同承载的纤维膜材料一起运输到浸渍机构的托盘;

35.b、托盘接收来料后产生的受力信号传递给控制系统;控制系统接收到受力信号后控制螺旋弹起装置下落;

36.c、螺旋弹起装置下落到浸渍机构的浸渍池底部后,接触到浸渍池底部的压力传感器,压力传感器发出来料到位的信号;

37.控制系统接收到来料到位的信号,开始计时10min;

38.d、计时10min结束后,螺旋弹起装置升起,到达设定位置后,控制系统控制托盘右侧升高0.26m,使纤维膜材料形成5

°

倾角进行控干,停留1min后回位;

39.行车将控干的纤维膜材料连同存储架车运送至反吹池,反吹机构启动,通过反吹气路进行反吹;

40.e、反吹完毕后,旋转机械手将纤维膜材料连同存储架车抓送至烘干窑入口轨道处的平板周转车上;

41.烘干窑的自动入料系统启动自动入料,将载有纤维膜材料的存储架车连同平板周转车运送至烘干窑,通过微波烘干系统进行烘干热处理,烘干完成后,纤维膜材料存储架车

连同平板周转车推出,卸料存储;

42.所述平板周转车为2部,其中1部备用,当在用的平板周转车进入微波干燥系统后,备用的平板周转车自动移动至微波系统入口处,以备浸渍全过程的循环运作。

43.所述方法步骤c中,控制系统接收到来料到位的信号后,控制液位检测仪启动检测,若测试液位低于标定最低液位线时,控制系统控制浸渍机构的浆存储罐的隔膜泵启动注浆,当浆料高于标定最高液位线时,隔膜泵停止注浆。

44.所述方法步骤d中,所述反吹池中放置若干组纤维膜材料,每组纤维膜材料放置于一架存储架车上;所述反吹气路若干管状出气装置,数目与每架存储架车盛放的纤维膜材料数目相同,通过反吹气路依次对若干组纤维膜材料分别进行固定反吹,每组反吹时间10

‑

15s。

45.所述浸渍池中盛放催化剂浆料,所述催化剂浆料的制备包括内容如下:

46.将10份硫酸钛、5份草酸、6份偏钨酸氨、3份偏钒酸铵、3份尿素、0.3份聚乙二醇6000分别按照配方倒入60份水中,搅拌1h,制备的催化剂溶液澄清,长时间存放不产生沉淀。

47.所述存储架车的结构包括车架、支撑腿,所述支撑腿的上端为卡口,下端为接插端,上下相邻的两存储架车通过支撑腿的接插端和卡口插接在一起;

48.所述车架的表面沿纵向并排设置若干柱形槽;

49.所述车架表面的柱形槽由横纵间隔的线状体构成,对纤维膜材料实现线性支撑。

50.所述平板周转车的四周边缘设置有伸长卡口,用于与存储架车的支撑腿的接插端插接卡紧,保证物料在周转车上稳固不松动。

51.与现有技术相比,本发明具有以下有益效果:

52.本发明通过全系统自动化控制,可有效节省人力,提高生产效率。纤维膜材料装载到线性支撑的存储架车,一方面可以契合纤维管形状,在浸渍及运转过程中能够有效承载纤维管,另一方面不妨碍催化剂浆料的浸渍效率;通过行车配合工装实现物料运转;制备的催化剂溶液澄清,长时间存放不产生沉淀,浸渍池装有超声波振动棒进一步保证浆料的均一性和浸渍的高效性;纤维膜材料具有稳定的空隙率和尺寸,相同的浸渍时间保证了相同浓度催化剂浆料负载量一致;自动上浆系统确保浆料充足以满足浸渍要求;旋转机械手臂实现浸渍产品到烘干窑的转运,全自动化微波烘干窑在一致的烘干制度下完成对催化剂纤维材料的热处理,烘干完成后自动推出平板周转车,卸料存储。

53.该系统从物料上料到热处理完成可形成一个有效且完整的闭环,有效节约生产时间、降低生产成本。

附图说明

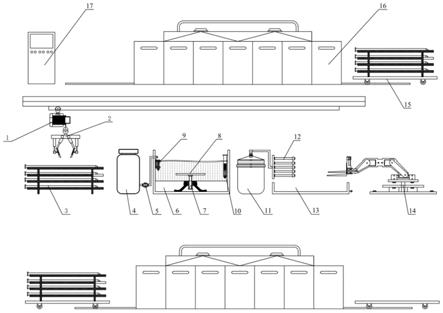

54.图1为本发明催化剂涂覆系统的示意图;

55.图2为存储架车结构的立体图;

56.图3为存储架车的主视图;

57.图4为存储架车的左视图;

58.图5为存储架车的俯视图;

59.图6为本发明涂覆方法流程图。

具体实施方式

60.为了更好的了解本发明的技术方案,下面结合说明书附图和具体实施例对本发明作进一步说明。

61.实施例1:

62.纤维膜材料催化剂自动涂覆系统,所述系统包括按照涂覆工艺顺序依次排布的控制系统17、上料机构、浸渍机构、反吹机构、机械手14和烘干窑16,其中:

63.所述上料机构负责纤维膜材料在浸渍过程中的运送;

64.所述浸渍机构负责对纤维膜材料浸渍覆膜;

65.所述反吹机构负责将浸渍覆膜后的纤维膜材料进行反吹;

66.所述机械手14负责将反吹后的纤维膜材料运送至烘干窑16;

67.所述烘干窑16负责将纤维膜材料烘干;

68.控制系统17负责整个系统的控制运行。

69.所述上料机构、浸渍机构、反吹机构按同一直线依次排布;

70.所述烘干窑16与上料机构、浸渍机构、反吹机构平行排布,并形成一个u型回路,有效节省操作空间;

71.所述机械手14为旋转机械手,实现物料的90

°

旋转。

72.所述的上料机构包括行车1和机械抓手2;

73.所述行车1从浸渍机构前端延伸至反吹机构后端,负责纤维膜材料在浸渍、反吹过程的运输。

74.所述浸渍机构包含浸渍池6、螺旋弹起装置7、托盘8、超声波振动棒10、压力传感器;

75.所述托盘8接收所述上料机构运送到的纤维膜材料后,产生受力信号;

76.所述控制系统17接收受力信号后,发出指令,控制螺旋弹起装置7下落;

77.所述螺旋弹起装置7下落到浸渍池4底部后,接触到底部的压力传感器;

78.所述压力传感器发出来料到位信号;

79.所述控制系统17接收到来料到位信号后,控制超声波振动棒10启动,开始浸渍。

80.所述浸渍机构还包含液位检测仪9、隔膜泵5、液浆存储罐4,所述控制系统17接收到来料到位信号后,先控制液位检测仪9启动检测,若测试液位低于标定最低液位线时,控制系统17控制液浆存储罐4的隔膜泵5启动注浆,当浆料高于标定最高水位线时,隔膜泵5停止工作。

81.所述反吹机构包括反吹池13、反吹气路12、气泵11;

82.其中所述反吹池13负责放置浸渍后的纤维膜材料;

83.所述反吹气路12为若干管状出气装置;

84.工作时将管状出气装置插入纤维膜材料中,通过气泵11从里往外进行反吹。由于纤维膜材料为管状,将管状出气装置插入管状纤维膜材料中,从内向外吹气,避免了浆料在管体内的潴留。

85.所述烘干窑16内设有自动入料系统和微波烘干系统,实现物料的自动入料、烘干。

86.如图1所示,所述烘干窑为2套,分别位于上料机构、浸渍机构、反吹机构的两侧,由于烘干时间要长于浸渍时间,一套浸渍系统为2套烘干体统提供服务,在有效节省操作空间

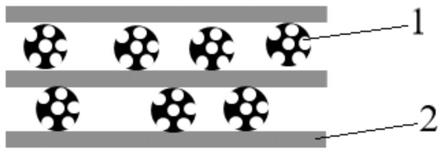

的同时,大大提高了操作效率;

87.所述机械手14分别为2套烘干窑供料。

88.实施例2

89.基于实施例1的一种纤维膜材料催化剂自动涂覆方法,如图6所示,所述方法的实现步骤包括内容如下:

90.a、行车1通过机械抓手2将存储架车3连同承载的纤维膜材料一起运输到浸渍机构的托盘8;

91.b、托盘8接收来料后产生的受力信号传递给控制系统17;控制系统17接收到受力信号后控制螺旋弹起装置7下落;

92.c、螺旋弹起装置7下落到浸渍机构的浸渍池6底部后,接触到浸渍池6底部的压力传感器,压力传感器发出来料到位的信号;

93.控制系统17接收到来料到位的信号,开始计时10min;

94.d、计时10min结束后,螺旋弹起装置7升起,到达设定位置后,控制系统17控制托盘8右侧升高0.26m,使纤维膜材料形成5

°

倾角进行控干,停留1min后回位;

95.行车1将控干的纤维膜材料连同存储架车3运送至反吹池13,反吹机构启动,通过反吹气路12进行反吹;

96.e、反吹完毕后,旋转机械手14将纤维膜材料连同存储架车3抓送至烘干窑16入口轨道处的平板周转车15上;

97.烘干窑16的自动入料系统启动自动入料,将载有纤维膜材料的存储架车3连同平板周转车15运送至烘干窑16,通过微波烘干系统进行烘干热处理,烘干完成后,纤维膜材料存储架车3连同平板周转车15推出,卸料存储;

98.所述平板周转车15为2部,其中1部备用,当在用的平板周转车15进入微波干燥系统后,备用的平板周转车15自动移动至微波系统入口处,以备浸渍全过程的循环运作。

99.所述方法步骤c中,控制系统17接收到来料到位的信号后,控制液位检测仪9启动检测,若测试液位低于标定最低液位线时,控制系统17控制浸渍机构的浆存储罐4的隔膜泵5启动注浆,当浆料高于标定最高液位线时,隔膜泵5停止注浆。

100.所述方法步骤d中,所述反吹池中放置4组纤维膜材料,每组纤维膜材料放置于一架存储架车上;所述反吹气路为5根管状出气装置,每架存储架车3盛放5根纤维膜材料,通过反吹气路12依次对4组纤维膜材料分别进行固定反吹,每组反吹时间10

‑

15s。

101.所述浸渍池6中盛放催化剂浆料,所述催化剂浆料的制备包括内容如下:

102.将10份硫酸钛、5份草酸、6份偏钨酸氨、3份偏钒酸铵、3份尿素、0.3份聚乙二醇6000分别按照配方倒入60份水中,搅拌1h,制备的催化剂溶液澄清,长时间存放不产生沉淀。

103.如图2

‑

4所示,所述存储架车3的结构包括车架3

‑

1、支撑腿3

‑

2,所述支撑腿3

‑

2的上端为卡口,下端为接插端,上下相邻的两存储架车3通过支撑腿3

‑

2的接插端和卡口插接在一起;

104.所述车架3

‑

1的表面沿纵向并排设置若干柱形槽;

105.如图5所示,所述车架3

‑

1表面的柱形槽由横纵间隔的线状体构成,对纤维膜材料实现线性支撑,通过横纵间隔的线状体以网状形式承载纤维膜材料,避免了因遮挡造成纤

维膜材料与催化剂浆料的接触面积的减少,提高了浸渍效果。

106.所述平板周转车15的四周边缘设置有伸长卡口,用于与存储架车3的支撑腿3

‑

2的接插端插接卡紧,保证物料在周转车上稳固不松动。

107.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。