1.本发明涉及锂离子电池技术领域,尤其涉及一种无机固体电解质隔膜及固态电池。

背景技术:

2.隔膜是现有锂离子电池中不可或缺的组成部分,其主要功能是隔离正负极并阻止电子穿过,同时能允许离子通过,从而完成在充放电过程中锂离子在正负极之间的快速传输。现有隔膜由有机聚合物组成,在极端情况下可能发生起火,存在安全隐患。,因此开发高安全性隔膜已成为行业的当务之急。

3.为了提高有机隔膜的安全性,人们曾尝试在有机薄膜表面涂敷一层固态电解质,形成固态电解质改善的有机隔膜,但其热稳定性和安全性并没有因此而得到显著改善。另外,人们开发的有机

‑

无机复合隔膜中粘结剂的含量高(约为15~25%),因此复合隔膜仍未能体现出纯陶瓷隔膜的绝对优势,比如高热稳定性,高离子导,宽电化学窗口等;并且复合隔膜厚度远超过商业聚丙烯隔膜的厚度(15微米左右),不利于实现锂离子电池的高能量密度。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种无机固体电解质隔膜及固态电池,该隔膜厚度可到达商业聚丙烯隔膜的水平,同时所用粘结剂含量低,耐高温,机械性能好,应用于固态电池可以发挥高离子导,宽电化学窗口的性能,还可以有效调节锂离子在金属锂负极表面均匀沉积,抑制了枝晶锂的形成,提高金属锂电池的循环寿命的安全性。

6.具体地,本发明提供一种无机固体电解质隔膜,以高硬度的无机固体电解质、低硬度的无机固体电解质和粘结剂为原料经预混分散、成纤、压延成膜制备而成,其中,所述高硬度的无机固体电解质的杨氏模量为100~300gpa;低硬度的无机固体电解质的杨氏模量为0.1~50gpa。

7.本发明发现,在没有溶剂的辅助下,通过对无机固体电解质材料具有很好兼容性的粘结剂进行剪切成纤,所形成的网状结构能够将无机固体电解质材料编织在一起,其中高硬度的无机固体电解质的存在使得粘结剂可以充分纤维化成超细纤维,进而通过压延能够制备出柔性超薄且粘结剂含量超低的隔膜。

8.进一步地,所述高硬度的无机固体电解质为氧化物固体电解质;或,所述氧化物固体电解质包括石榴石结构的锂镧锆氧、石榴石结构的锂镧锆钽氧、nasicon结构的磷酸钛铝锂、nasicon结构的磷酸锗铝锂中的一种或多种;优选石榴石结构的锂镧锆氧、石榴石结构的锂镧锆钽氧。

9.进一步地,所述低硬度的无机固体电解质包括硫化物固体电解质、卤化物固体电解质、钠离子固体电解质中的一种或多种;

10.或,所述硫化物固体电解质包括锂磷硫氯、锂锗磷硫、锂锡磷硫、锂磷硫、锂锡硫或锂锑硫;所述卤化物固体电解质包括锂铟氯、锂钬氯、锂钇氯、锂钪氯、锂铒氯或锂镱氯;所述钠离子固态电解质包括钠磷硫氯、钠锑硫、钠锗磷硫、钠锡磷硫或钠磷硫。

11.进一步地,所述高硬度的无机固体电解质和低硬度的无机固体电解质的重量比为(99.9%~0.1%):(0.1%~99.9%);

12.或,锂镧锆氧和锂磷硫氯的重量比为(15%~1%):(85%~99%),优选(6%~3%):(94%~97%);

13.或,锂镧锆氧和锂铟氯的重量比为(15%~1%):(85%~99%),优选(5%~1.5%):(95%~98.5%)。

14.本发明进一步发现,通过加入高硬度的氧化物固体电解质,特别是以优化的重量比进行添加,不仅显著提高无机固体电解质隔膜的机械性能,有利于大尺寸超薄膜的制备,同时还能有效提高无机固体电解质隔膜的离子导电性。

15.进一步地,所述粘结剂为ptfe或pvdf,优选ptfe。

16.进一步地,所述粘结剂的分子量>1000000g/mol,压缩比为(10~5000):1;

17.和/或,所述粘结剂的平均粒径d50值为100~700μm,优选300~600μm;进一步优选450~550μm。

18.本发明进一步发现,上述粘结剂更容易在剪切力的作用下纤维化,且粘结剂成纤后所得纤维丝的直径及机械强度更容易满足超薄电解质隔膜的需求,所制备的电解质隔膜更薄、韧性更强。

19.进一步地,所述粘结剂在原料中的重量占比为0.01~3%,优选0.1~1%,进一步优选0.55~0.75%。研究发现,粘结剂含量过高会导致电解质隔膜离子导下降;粘结剂含量过低,成纤后的粘结剂形成的骨架结构的稳定性低,无法制备超薄的电解质隔膜。

20.进一步地,所述预混分散:将所述高硬度的无机固体电解质、低硬度的无机固体电解质和粘结剂按照比例混合均匀,得到混合粉末;

21.所述成纤:对所述混合粉末施加剪切力,使得所述粘结剂充分纤维化,制得胚料;

22.所述压延成膜:将所述胚料进行压延至目标厚度。

23.其中,成纤步骤中,可以采用研磨、球磨、气流磨、螺杆挤出等方式施加剪切力,在施加剪切作用时可加热也可不加热,温度范围优选为20~100℃。

24.压延成膜步骤中,逐步调节压延的厚度,直到目标厚度。

25.进一步地,所述粘结剂成纤后所得纤维丝的直径为20~150nm,优选20~50nm;

26.或,所述目标厚度为1~30μm,优选5~20μm,进一步优选6~12μm。

27.本发明还提供一种固态电池,包括正极、上述的无机固体电解质隔膜、负极及包装材料,所述负极优选含锂负极,由此,采用含锂负极可以获得更高能量密度的固态电池。

28.本发明具有以下技术效果:

29.1)本发明利用聚合物“原纤维化(fabrilization)”原理,通过选用硬度不同的无机固态电解质材料,同时选择具有合适分子量和粒径的粘结剂,在不使用任何溶剂的情况下,依靠剪切力使粘结剂充分纤维化至超细纤维,所制备的电解质隔膜厚度薄、机械性能优良,同时极低含量的粘结剂充分保证无机电解质颗粒间的接触,避免了粘结剂对电解质锂离子电导率的影响,所制备的隔膜具有高离子导,宽电化学窗口和高热稳定性。本发明克服

了长期的存在的“如何实现固态电解质超薄膜”的难题,对于固态电池的实际生产和制造具有巨大的推动作用。

30.2)本发明的无机固体电解质隔膜具有10~50%的可调的孔隙率及较好的机械强度,既可以应用于全固态电池中,也可以与液态电解液之间搭配使用,用于制作半固态电池。

31.3)整个工艺过程可以与高效的“roll

‑

to

‑

roll”工艺兼容,对固态电池的连续化生产极具意义。

附图说明

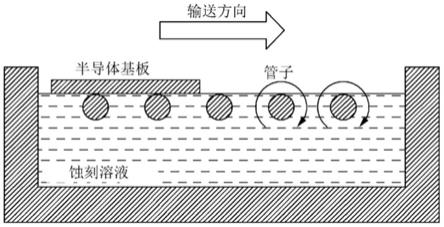

32.图1是本发明提供的无机固体电解质隔膜的制备流程;

33.图2是本发明提供的无机固体电解质隔膜的照片,厚度,成分分析;

34.图3是本发明提供的无机固体电解质隔膜在不同温度下的arrhenius离子电导率图;

35.图4是本发明实施例1提供的无机固体电解质llzto隔膜对金属锂枝晶的抑制效果;

36.图5是本发明实施例1提供的无机固体电解质llzto隔膜的金属锂电池电化学行为;

37.图6是本发明提供的基于实施例1的无机固体电解质llzto隔膜的软包电池及其热稳定性和安全性展示。

具体实施方式

38.以下通过实施例对本发明进行详细说明。在以下实施例中,如无特别说明,所用的各材料均可以通过商购获得,如无特别说明,所用的方法为本领域的常规方法。以下实施例和对比例中,如无特别说明,百分比表示重量百分比。

39.实施例1

40.本实施例提供一种无机固体电解质llzto隔膜的制备方法:

41.将99%的石榴石结构的锂镧锆钽氧(llzto)、0.5%的锂磷硫氯(li6ps5cl)和0.5%的ptfe(分子量6000000g/mol,d50=400μm,压缩比100:1)置于研钵中,用研钵混合,直到形成一团面团状混合物。然后置于不锈钢薄板间,压平,再用辊压机反复逐级辊压,制得厚度为20μm薄膜,通过sem观测可以看到成纤后的ptfe粘结剂纤维丝直径范围为40~50nm。

42.实施例2

43.本实施例提供一种无机固体电解质llzto隔膜的制备方法:

44.将97.5%的石榴石结构的锂镧锆钽氧(llzto)、2%的锂铟氯(li3incl6)和0.5%的ptfe(分子量5000000g/mol,d50=650μm,压缩比1000:1)置于研钵中,用研钵混合,直到形成一团面团状混合物。然后置于不锈钢薄板间,压平,再用辊压机反复逐级辊压,制得厚度为15μm薄膜,通过sem观测可以看到成纤后的ptfe粘结剂纤维丝直径范围为40~50nm。

45.实施例3

46.本实施例提供一种无机固体电解质li3incl6隔膜的制备方法:

47.将98%的锂铟氯(li3incl6)、1.6%的石榴石结构的锂镧锆氧(llzo)和0.4%的

ptfe(分子量5000000g/mol,d50=500μm,压缩比200:1)置于研钵中,用研钵混合,直到形成一团面团状混合物。然后置于不锈钢薄板间,压平,再用加热辊压机在60℃条件下反复逐级辊压,制得厚度为15μm薄膜,通过sem观测可以看到成纤后的ptfe粘结剂纤维丝直径范围为30~40nm。

48.实施例4

49.本实施例提供一种无机固体电解质li6ps5cl隔膜的制备方法:

50.将98.5%的锂磷硫氯(li6ps5cl)、1.05%的石榴石结构的锂镧锆氧(llzo)和0.45%的ptfe(分子量7000000g/mol,d50=700μm,压缩比500:1)置于研钵中,用研钵混合,直到形成一团面团状混合物。然后置于不锈钢薄板间,压平,再用辊压机反复逐级辊压,制得厚度为20μm薄膜,通过sem观测可以看到成纤后的ptfe粘结剂纤维丝直径范围为80~90nm。

51.实施例5

52.本实施例提供一种无机固体电解质li6ps5cl隔膜的制备方法:

53.将94.43%的li6ps5cl(锂磷硫氯)、4.97%的石榴石结构的llzo(锂镧锆氧)和0.6%的ptfe(分子量6000000g/mol,d50=550μm,压缩比100:1)置于螺杆挤出机中,用螺杆挤出机进行混合研磨,混合段温度控制在90℃,从挤出端将混合物放置在研钵中,进一步研磨成面团状混合物。然后置于不锈钢薄板间,压平,再用辊压机反复逐级辊压,制得厚度为6μm薄膜,通过sem观测可以看到成纤后的ptfe粘结剂纤维丝直径范围为20~30nm。

54.对比例1

55.本对比例提供的无机固体电解质li6ps5cl隔膜的制备方法与实施例4的区别在于不含有高硬度的无机固体电解质,将99.55%的锂磷硫氯(li6ps5cl)和0.45%的ptfe(分子量7000000g/mol,d50=700μm,压缩比500:1)置于研钵中,用研钵混合,直到形成一团面团状混合物。然后置于不锈钢薄板间,压平,再用辊压机反复逐级辊压,薄膜在辊压至35μm时在部分区域出现破裂,通过sem观测可以看到成纤后的ptfe粘结剂纤维丝直径范围为170~190nm。

56.对比例2

57.本对比例提供的无机固体电解质li6ps5cl隔膜的制备方法与实施例4的区别在于所使用的ptfe不同,本对比例使用的ptfe的分子量为500000g/mol,用研钵混合,无法有效成型,也无法进一步辊压成膜。

58.对比例3

59.本对比例提供一种无机固体电解质li6ps5cl隔膜的制备方法:

60.将94%的锂磷硫氯(li6ps5cl)、1%的石榴石结构的锂镧锆氧(llzo)和5%的丁腈橡胶(nbr)加入至甲苯溶剂中分散匀浆,然后采用刮涂的方式将浆料在聚脂薄膜(pet)上成膜,刮涂厚度为200μm,然后转移至真空烘箱内,100℃烘干12小时后取出,将制备的电解质隔膜从pet膜上分离下来形成自支撑膜,随后辊压至100μm。

61.对比例4

62.本对比例提供一种无机固体电解质li3incl6隔膜的制备方法:

63.将90%的锂铟氯(li3incl6)、2%的石榴石结构的锂镧锆氧(llzo)和8%的丁腈橡胶(nbr)加入至甲苯溶剂中分散匀浆,然后采用刮涂的方式将浆料在聚脂薄膜(pet)上成

膜,刮涂厚度为300μm,然后转移至真空烘箱内,100℃烘干12小时后取出,将制备的电解质隔膜从pet膜上分离下来形成自支撑膜,随后辊压至170μm。

64.对比例5

65.本对比例提供一种无机固体电解质llzto隔膜的制备方法:

66.将87%的石榴石结构的锂镧锆钽氧(llzto)、1%的锂磷硫氯(li6ps5cl)和12%的丁腈橡胶(nbr)加入至甲苯溶剂中分散匀浆,然后采用刮涂的方式将浆料在聚脂薄膜(pet)上成膜,刮涂厚度为500μm,然后转移至真空烘箱内,100℃烘干12小时后取出,将制备的电解质隔膜从pet膜上分离下来形成自支撑膜,随后辊压至300μm。

67.测试例1

68.图2:(a)实施例1制备的无机固体电解质llzto隔膜(99%llzto/0.5%li6ps5cl/0.5%ptfe)(20μm,面积50

×

80mm2);(b)实施例3制备的无机固体电解质li3incl6隔膜(98%li3incl6/1.6%llzo/0.5%ptfe)(15μm,面积50

×

80mm2);(c)实施例4制备的无机固体电解质li6ps5cl隔膜(98.5%li6ps5cl/1.05%llzo/0.45%ptfe)(20μm,面积50

×

80mm2);(d)实施例2制备的厚度为15μm的无机固体电解质llzto隔膜(97.5%llzto/2%li3incl6/0.5%ptfe);(e)实施例2制备的无机固体电解质llzto隔膜(97.5%llzto/2%li3incl6/0.5%ptfe)的透明度;(f)实施例2制备的无机固体电解质隔膜llzto(97.5%llzto/2%li3incl6/0.5%ptfe)的截面形貌,可以清楚地看到粘结剂ptfe纤维化后形成的超细纤维网络;(g)实施例2制备的无机固体电解质llzto隔膜(97.5%llzto/2%li3incl6/0.5%ptfe)的eds元素分布。

69.测试例2

70.图3:(a)li6ps5cl粉体冷压、实施例4制备的无机固体电解质li6ps5cl隔膜(98.5%li6ps5cl/1.05%llzo/0.45%ptfe)以及对比例3采用传统涂覆(液相匀浆涂覆法)制备的无机固体电解质li6ps5cl隔膜(94%li6ps5cl/1%llzo/5%nbr)的离子导对比;(b)li3incl6粉体冷压、实施例3制备的无机固体电解质li3incl6隔膜(98%li3incl6/1.6%llzo/0.5%ptfe)以及对比例4采用传统涂覆(液相匀浆涂覆法)制备的无机固体电解质li3incl6隔膜(90%li3incl6/2%llzo/8%nbr)的离子导对比;(c)商业化25μm厚celgard pp隔膜、实施例1制备的无机固体电解质llzto隔膜(99%llzto/0.5%li6ps5cl/0.5%ptfe)以及对比例5采用传统涂覆(液相匀浆涂覆法)制备的无机固体电解质llzto隔膜(87%llzto/1%li6ps5cl/12%nbr)在添加电解液的条件下的离子导对比。

71.由图3可知,本发明的无机固体电解质隔膜的离子导仅略低于不含任何粘结剂的粉末冷压所测得的离子导,显著高于传统的液相匀浆涂覆制备的电解质隔膜。以上结果说明,本发明的无机固体电解质隔膜在制备过程中未使用任何溶剂,不会明显降低无机电解质材料的本征离子导,同时由于只采用了极少量的粘结剂,且粘结剂充分纤维化成超细纤维,也不会对离子传输网络造成过多的影响,充分保证了锂离子在无机电解质材料间的传输。

72.测试例3

73.图4:(a)商业有机隔膜(celgard pp隔膜,厚度25μm)和实施例1制备的无机固体电解质llzto隔膜(99%llzto/0.5%li6ps5cl/0.5%ptfe)的对称电池性能对比;(b)局部充放电曲线的放大;(c)不同电流密度下传统有机隔膜的li/li对称电池充放电行为;(d)不同电

流密度下实施例1制备的无机固体电解质llzto隔膜(99%llzto/0.5%li6ps5cl/0.5%ptfe)的li/li对称电池充放电行为;(e)传统pp隔膜对金属锂负极枝晶的行为的影响;(f)实施例1制备的无机固体电解质llzto隔膜(99%llzto/0.5%li6ps5cl/0.5%ptfe)对金属锂负极枝晶的行为的影响。

74.结果表明:本发明实施例1的无机固体电解质llzto隔膜具有比商业聚丙烯(pp)隔膜更好的热稳定性和对金属锂负极枝晶锂的抑制作用。

75.测试例4

76.图5:基于商业有机pp隔膜(celgard pp隔膜,厚度25μm)和实施例1制备的无机固体电解质llzto隔膜(99%llzto/0.5%li6ps5cl/0.5%ptfe)的电池性能对比(nmc811/li):(a)首次充放电曲线;(b)dq/dv曲线;(c)电池的循环性能;(d)半固体电池的倍率性能。

77.结果表明:本发明实施例1的无机固体电解质llzto隔膜比传统的聚合物隔膜具有更好的循环性能和倍率性能。

78.测试例5

79.图6:(a)传统隔膜的火焰测试;(b)实施例1制备的无机固体电解质llzto隔膜的火焰测试;(c)基于实施例1的llzto隔膜所制备的半固态软包电池的电化学性能;(d)基于实施例1的llzto隔膜所制备的半固体电池的柔韧性和安全性(剪切测试)。

80.结果表明:本发明实施例1的无机固体电解质的llzto隔膜具有很好的柔韧性,热稳定性;制作的半固体软包电池具有非常好的电化学性能,且半固态电池具有优异的安全性。

81.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。