1.本发明属于精油提取技术领域,具体涉及一种檀香精油的制备方法。

背景技术:

2.檀香树(santalum album)属于檀香科、植香属,是一种半寄生性的常绿小乔木。檀香树的心材,俗称檀香,是一种名贵的中药材,具有温中散寒、驱寒止痛、理气和胃等作用,临床上用于治疗胃痛、嗳气、呃逆、心悸等疾病。此外,檀香也是一种珍贵的木质香料,是为传统的宗教用品和精细工艺雕刻材料,而从檀香中提炼所得精油—檀香精油,具有独特的芳香气味,香味持久,是世界上使用最广泛的精油之一,被广泛应用于香精/香料、化妆品及保健品等行业,为一种昂贵的精油,因而檀香精油又被称为“液体黄金”。

3.有关檀香精油提取方法的研究论文报道了超临界co2萃取法、溶剂浸渍法、水蒸气蒸馏法等。如:《超临界co2萃取檀香精油工艺研究》中周风等人研究了超临界co2萃取檀香精油的工艺,在最佳提取工艺条件下,即:萃取时间150min、萃取压力30mpa、萃取温度45℃,檀香精油的平均提取率为8.02%;该方法适合于含油量高的檀香提取精油,不适用与极低含量的檀香木粉中精油的提取,且该方法提取设备资金投入较大,设备占用空间也较大。

4.溶剂提取法所得成分复杂,精油品质和外观都难达到市场要求,如:刘小金等人在《檀香心材和边材的精油含量及成分差异》记载了,使用乙醚浸提法分别提取檀香心材和边才的精油,并采用gc

‑

ms技术对其组分及含量进行了对比分析,结果表明:檀香心材的精油含量显著高于边材,其平均相对含量分别为4.44%和1.33%。

5.水蒸气蒸馏法难以将香味成分提取完全,且由于提取温度高,提取时间长,造成部分热敏性香气成分的破坏和损失,如:晏婷婷等在《不同产地檀香木心材挥发性化学成分比较及识别》和陈志霞等在《不同提取方法对檀香挥发油含量及成分的影响》中分别报道了采用gc

‑

ms方法检测采用水蒸气蒸馏法和溶剂溶剂浸提法所得檀香精油化学成分,两文结论一致,即:水蒸气蒸馏法和溶剂溶剂浸提法所得精油的化学成分的组成及比例相类似,但水蒸气蒸馏法的挥发油比率更低。

6.桑红源等在《融冻微波辅助水蒸气蒸馏提取檀香挥发油的工艺研究》中采用融冻微波辅助水蒸气蒸馏提取檀香挥发油,该方法是先加入乙醇提取剂在印度产檀香木加工剩余粉料中,并立即放入

–

20℃的冰箱中,冷冻2h后再进行微波加热,随后放入至挥发油提取器中,常压水蒸气蒸馏一定时间,得具有特殊气味的透明浅黄色油状液体,用无水硫酸钠除去水分,测其挥发油得率。在最佳工艺条件下,即:微波辐射时间为20s、乙醇水溶液体积用量为原料量的1.2倍(体积比)、乙醇浓度为80%、预处理后的蒸馏时间为60min,檀香挥发油提取率为2.03%。该文重点研究了微波辐射时间、乙醇溶液的用量、乙醇浓度和水蒸气蒸馏时间对提取效率的影响。

7.公开号为cn108203625a的发明专利公开了一种檀香精油的生产方法,该发明采用微波和超声波协同处理提取檀香精油,再利用高速逆流色谱和超临界质谱结合进行进一步提取纯化。该工艺实质是对含油量很高的檀香木进行提取,原料价格及其昂贵,且该方法工

艺复杂、耗时长,对设备要求高,同时生产成本也高,由此获得的檀香精油产品价格也很高。

8.因此,迫切需要一种工艺简单易操作、提取效率高、易于工业化生产,最大限度地富集并保护稳定性差、对热敏感的香气成分,提升檀香精油产品的品质,并降低生产成本的檀香精油提取方法。

技术实现要素:

9.针对上述现有技术的缺点,本发明提供一种檀香精油的制备方法。本发明所述檀香精油的制备方法工艺简单易操作、提取效率高、易于工业化生产,而且提取的檀香精油产率高、品质好。

10.为实现上述目的,本发明采取的技术方案为:一种檀香精油的制备方法,包括如下步骤:

11.(1)将檀香粉碎成檀香粉,将檀香粉加入提取液中浸泡,然后搅拌提取,过滤后收集滤液,将过滤后的滤渣在提取液中搅拌提取2~3次,合并滤液,蒸干提取液得到檀香膏体;

12.(2)向檀香膏体中加入吸附剂,混合均匀后为干样品;

13.(3)将干样品装入玻璃层析柱中,用溶剂洗脱,得到洗脱液,将洗脱液蒸干溶剂得到檀香精油;

14.所述提取液为体积浓度为85

‑

95%的乙醇水溶液。

15.所述檀香为檀香木的心才、边材中的至少一种。

16.体积浓度为85%

‑

95%的乙醇水溶液作为檀香精油的提取液,降低了生产成本也避免了环境污染,同时使檀香各种极性的香味成分从檀香的木质纤维中被萃取出,完整地提取获得檀香的香味活性成分,大大提高了精油的产率得到的檀香精油产率高,且香气浓郁。现代柱层析技术分离除去非香味的成分,大大提高了精油的品质。因此,本发明通过联合乙醇水溶液在低温下提取檀香精油的工艺和玻璃层析柱分离技术进行分离富集檀香精油,既保证完整地提取檀香的香气成分,最大限度地富集并保存稳定性差、对热敏感的香气成分,而且能够提升檀香精油的品质和产率,降低生产成本。

17.本发明使用体积浓度为85

‑

95%的乙醇水溶液作为檀香精油的提取液,得到的檀香精油产率高,且香气浓郁,流动性好,品质高。

18.作为本发明的优选实施方式,所述步骤(1)中,檀香粉的质量与提取液的体积比为1g:8~12ml;檀香粉在提取液中搅拌提取的温度为40

‑

60℃,时间为15

‑

60min。

19.作为本发明的优选实施方式,所述步骤(1)中,滤渣在提取液中搅拌提取的温度为40

‑

60℃;若搅拌提取3次,3次提取的固液比依次为1g:7~11ml、1g:7~10ml、1g:7~10ml,时间依次为30~45min、15~30min、15~30min;若搅拌提取2次,2次提取的液固比依次为1g:7~11ml、1g:7~10ml,时间依次为30~45min、15~30min。

20.本发明步骤(1)中,提取液与檀香粉或滤渣的固液比和提取时间对檀香精油的产率和品质都有较大的影响,固液比低,提取时间短,精油的产率会明显降低,精油的香味丰富程度也会降低,主要是因为檀香的香味成分存在于檀香的木质纤维细胞的细胞质和细胞核中,提取液首先润湿檀香,然后穿透细胞壁、细胞膜扩散到细胞质中溶解香味活性成分,最后再将香味活性成分从细胞质中萃取到提取剂中,因此提取液的用量(固液比)、提取时

间是影响提取效率的主要因素。采用本发明步骤(1)中所述的提取液的用量、提取时间提取的檀香精油产率高,品质高,其中产率高达4.1%以上。

21.作为本发明的优选实施方式,所述步骤(1)中,搅拌的速度为200

‑

2000rpm。

22.作为本发明的优选实施方式,所述步骤(1)中,蒸干提取液方法为:将合并的滤液在40℃~60℃,真空度为0.08~0.1mpa下蒸干溶剂。

23.作为本发明的优选实施方式,所述步骤(2)中,吸附剂为硅胶,粒径为80~300目;檀香膏体和吸附剂的重量比为1:1~3。

24.檀香膏体和吸附剂配比影响檀香精油的品质,吸附剂用量过低,精油的流动性,透明度以及香气的品质较差。

25.更优选地,所述吸附剂的粒径为160~200目。

26.作为本发明的优选实施方式,所述步骤(3)中,溶剂为溶剂a和溶剂b的混合溶剂,溶剂a和溶剂b的体积比为10:1~7:1,溶剂a为所述石油醚或正己烷,溶剂b为丙酮。

27.作为本发明的优选实施方式,所述步骤(3)中,蒸干溶剂方法为:将洗脱液在40℃~60℃,真空度为0.05~0.1mpa下蒸干溶剂。

28.作为本发明的优选实施方式,所述步骤(3)中,玻璃层析柱的长径比为5~20。

29.与现有技术相比,本发明的有益效果为:

30.(1)本发明通过联合乙醇水溶液在低温下提取檀香精油的工艺和玻璃层析柱分离技术进行分离富集檀香精油,既保证完整地提取檀香的香气成分,最大限度地富集并保存稳定性差、对热敏感的香气成分,而且能够提升檀香精油的品质和产率,降低生产成本。

31.(2)本发明所述檀香精油的制备方法工艺简单易操作、提取效率高、品质好、易于工业化生产。

具体实施方式

32.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

33.本发明实施例和对比例,所述檀香粉为生产檀香木制品过程中所产生的锯木屑粉碎为檀香粉。

34.实施例1

35.本发明一种檀香精油的制备方法的实施例,具体如下:

36.1)称取檀香粉10.01g,加入体积浓度为95%的乙醇水溶液120ml(液:固=12:1,v:w),在40℃下水浴浸泡15min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

37.2)将1)滤渣按液:固=11:1(v:w)加入95%乙醇110ml,在40℃下搅拌提取45min,用布氏漏斗减压抽滤得到第二次提取液b;

38.3)将上述2)滤渣按液:固=10:1(v:w)加入95%乙醇100ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

39.4)将上述3)滤渣按液:固=7:1(v:w)加入95%乙醇70ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

40.5)合并上述a、b、c、d四次提取液,在40℃水浴中,在真空度为0.1mpa下蒸干溶剂,

得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

41.6)将上述5)的干样品装入长径为20的玻璃层析柱中,用石油醚:丙酮=8:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.45g。所述檀香精油的产率为4.5%。

42.实施例2

43.本发明一种檀香精油的制备方法的实施例,具体如下:

44.1)称取檀香粉10.00g,加入体积浓度为95%的乙醇水溶液100ml(液:固=10:1,v:w),在40℃下水浴浸泡15min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

45.2)将1)滤渣按液:固=9:1(v:w)加入95%乙醇90ml,在40℃下搅拌提取45min,用布氏漏斗减压抽滤得到第二次提取液b;

46.3)将上述2)滤渣按液:固=8:1(v:w)加入95%乙醇80ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

47.4)将上述3)滤渣按液:固=7:1(v:w)加入95%乙醇70ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

48.5)合并上述a、b、c、d四次提取液,在40℃水浴中,在真空度为0.1mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

49.6)将上述5)的干样品装入长径为15的玻璃层析柱中,用石油醚:丙酮=8:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.41g。所述檀香精油的产率为4.1%。

50.实施例3

51.本发明一种檀香精油的制备方法的实施例,具体如下:

52.1)称取檀香粉10.01g,加入体积浓度为95%的乙醇水溶液120ml(液:固=12:1,v:w),在40℃下水浴浸泡60min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

53.2)将1)滤渣按液:固=11:1(v:w)加入95%乙醇110ml,在40℃下搅拌提取30min,用布氏漏斗减压抽滤得到第二次提取液b;

54.3)将上述2)滤渣按液:固=10:1(v:w)加入95%乙醇100ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

55.4)将上述3)滤渣按液:固=7:1(v:w)加入95%乙醇70ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

56.5)合并上述a、b、c、d四次提取液,在50℃水浴中,在真空度为0.09mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量2倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

57.6)将上述5)的干样品装入长径为5的玻璃层析柱中,用正己烷:丙酮=8:1的混合溶剂进行洗脱,收集洗脱液;在50℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.45g。所述檀香精油的产率为4.5%。

58.实施例4

59.本发明一种檀香精油的制备方法的实施例,具体如下:

60.1)称取檀香粉10.02g,加入体积浓度为93%的乙醇水溶液120ml(液:固=12:1,v:w),在40℃下水浴浸泡30min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

61.2)将1)滤渣按液:固=11:1(v:w)加入93%乙醇110ml,在40℃下搅拌提取30min,用布氏漏斗减压抽滤得到第二次提取液b;

62.3)将上述2)滤渣按液:固=10:1(v:w)加入93%乙醇100ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第三次提取液c;

63.4)将上述3)滤渣按液:固=7:1(v:w)加入93%乙醇70ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

64.5)合并上述a、b、c、d四次提取液,在45℃水浴中,在真空度为0.1mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

65.6)将上述5)的干样品装入长径为20的玻璃层析柱中,用石油醚:丙酮=7:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.44g。所述檀香精油的产率为4.4%。

66.实施例5

67.本发明一种檀香精油的制备方法的实施例,具体如下:

68.1)称取檀香粉10.00g,加入体积浓度为90%的乙醇水溶液120ml(液:固=12:1,v:w),在40℃下水浴浸泡15min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

69.2)将1)滤渣按液:固=10:1(v:w)加入90%乙醇100ml,在40℃下搅拌提取30min,用布氏漏斗减压抽滤得到第二次提取液b;

70.3)将上述2)滤渣按液:固=8:1(v:w)加入90%乙醇100ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

71.4)将上述3)滤渣按液:固=7:1(v:w)加入90%乙醇70ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

72.5)合并上述a、b、c、d四次提取液,在45℃水浴中,在真空度为0.1mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

73.6)将上述5)的干样品装入长径为15的玻璃层析柱中,用石油醚:丙酮=8:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.01mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.47g。所述檀香精油的产率为4.7%。

74.实施例6

75.本发明一种檀香精油的制备方法的实施例,具体如下:

76.1)称取檀香粉10.00g,加入体积浓度为95%的乙醇水溶液120ml(液:固=12:1,v:m),在60℃下水浴浸泡15min,再在60℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

77.2)将1)滤渣按液:固=11:1(v:w)加入95%乙醇110ml,在60℃下搅拌提取30min,用布氏漏斗减压抽滤得到第二次提取液b;

78.3)将上述2)滤渣按液:固=10:1(v:w)加入95%乙醇100ml,在60℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

79.4)将上述3)滤渣按液:固=7:1(v:w)加入95%乙醇70ml,在60℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

80.5)合并上述a、b、c、d四次提取液,在60℃水浴中,在真空度为0.08mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

81.6)将上述5)的干样品装入长径比为5的玻璃层析柱中,用正己烷:丙酮=7:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.49g。所述檀香精油的产率为4.9%。

82.实施例7

83.本发明一种檀香精油的制备方法的实施例,具体如下:

84.1)称取檀香粉10.00g,加入体积浓度为95%乙醇水溶液120ml(液:固=12:1,v:m),在40℃下水浴浸泡15min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

85.2)将1)滤渣按液:固=11:1(v:w)加入95%乙醇110ml,在40℃下搅拌提取30min,用布氏漏斗减压抽滤得到第二次提取液b;

86.3)将上述2)滤渣按液:固=10:1(v:w)加入95%乙醇100ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

87.4)将上述3)滤渣按液:固=7:1(v:w)加入95%乙醇70ml,在40℃下搅拌15min,用布氏漏斗减压抽滤得到第四次提取液d;

88.5)合并上述a、b、c、d四次提取液,在45℃水浴中,在真空度为0.1mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量3倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

89.6)将上述5)的干样品装入长径比为20的玻璃层析柱中,用石油醚:丙酮=8:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.56g。所述檀香精油的产率为5.6%。

90.实施例8

91.本发明一种檀香精油的制备方法的实施例,具体如下:

92.1)称取檀香粉10.01g,加入体积浓度为95%乙醇水溶液120ml(液:固=12:1,v:m),在40℃下水浴浸泡15min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

93.2)将1)滤渣按液:固=11:1(v:w)加入95%乙醇110ml,在40℃下搅拌提取30min,用布氏漏斗减压抽滤得到第二次提取液b;

94.3)将上述2)滤渣按液:固=10:1(v:w)加入95%乙醇100ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

95.4)将上述3)滤渣按液:固=7:1(v:w)加入95%乙醇70ml,在40℃下搅拌15min,用

布氏漏斗减压抽滤得到第四次提取液d;

96.5)合并上述a、b、c、d四次提取液,在45℃水浴中,在真空度为0.1mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

97.6)将上述5)的干样品装入长径比为15的玻璃层析柱中,用石油醚:丙酮=7:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.1mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.54g。所述檀香精油的产率为5.4%。

98.实施例9

99.本发明一种檀香精油的制备方法的实施例,具体如下:

100.1)称取檀香粉10.01g,加入体积浓度为95%乙醇水溶液120ml(液:固=12:1,v:m),在40℃下水浴浸泡15min,再在40℃下搅拌1h,用布氏漏斗减压抽滤得到第一次提取液a;

101.2)将1)滤渣按液:固=11:1(v:w)加入95%乙醇110ml,在40℃下搅拌提取45min,用布氏漏斗减压抽滤得到第二次提取液b;

102.3)将上述2)滤渣按液:固=10:1(v:w)加入95%乙醇100ml,在40℃下搅拌30min,用布氏漏斗减压抽滤得到第三次提取液c;

103.4)合并上述a、b、c三次提取液,在45℃水浴中,在真空度为0.1mpa下蒸干溶剂,得到浓稠红棕色膏体,向膏体中加入其重量1倍(w:w)的硅胶(160~200目),将二者混合均匀,并充分挥干后为干样品;

104.5)将上述4)的干样品装入长径比为15cm的玻璃层析柱中,用石油醚:丙酮=8:1的混合溶剂进行洗脱,收集洗脱液;在45℃水浴下,真空度0.08mpa蒸干混合溶剂,得到浓稠浅棕色檀香精油0.48g。所述檀香精油的产率为4.8%。

105.对比例1

106.本发明一种檀香精油的制备方法的对比例与实施例1唯一不同的是:步骤1)

‑

4)中,乙醇水溶液的体积浓度为80%;所得到的檀香精油的产率为4.3%。

107.对比例2

108.本对比例探索不同檀香精油制备方法对檀香精油产率的影响。

109.(1)微波提取檀香精油的方法

110.称取150.0g檀香粉,用1200ml 95%乙醇先浸泡1h,再采用微波提取,微波功率300w,提取温度50℃,提取时间10min,提取3次,固液比(w:v)依次为:1g:8ml,1g:7ml,1g:6ml,合并3次提取液,在60℃水浴中减压旋蒸蒸干溶剂,得到红色檀香精油粗提取物18.21g,提取率为12.14%。

111.向上述檀香精油粗提取物中加入23.2g硅胶(260~200目)混合,不断搅拌至溶剂挥干,得到干样品;将干样品装入玻璃层析柱中,用石油醚:丙酮=15:1的混合液洗脱至流出液无檀香香味,收集洗脱液在55℃水浴中减压旋蒸蒸干溶剂,得到橙色、香气浓郁、流动性较好的檀香精油5.08g,檀香精油的产率为3.3%。

112.(2)超声波提取檀香精油的方法

113.称取10.0g檀香粉,用80ml 95%乙醇浸泡1h后,再采用超声波提取,提取温度50℃,提取时间10min,提取3次,固液比分别为:1g:8ml,1g:7ml,1g:7ml,合并3次提取液,在60

℃水浴中减压旋蒸蒸干溶剂,得到红色檀香精油粗提取物0.91g,提取率9.1%。

114.向上述檀香精油粗提取物中加入1.0g的硅胶(160~200目)混合,不断搅拌至溶剂挥干,得到干样品。将干样品装入玻璃层析柱中,用石油醚:丙酮=8:1的混合液洗脱至流出液无檀香香味,收集洗脱液在60℃水浴中减压旋蒸蒸干溶剂,得到浅棕色、香气浓郁、流动性较好的檀香精油5.08g,檀香精油的产率为2.5%。

115.(3)水蒸气蒸馏法提取檀香精油的方法

116.称取50.0g檀香粉,加入足量的水(没过檀木屑表面),浸泡2h,利用水蒸气蒸馏的方法提取8h,提取结束后,使用无水乙醚萃取3次提取液,合并3次乙醚萃取液,用适量无水硫酸镁干燥后,在30℃水浴中减压旋蒸蒸干溶剂,得到浅黄色、香气较淡、流动性好的檀香精油0.18g,檀香精油的产率为0.35%。

117.(4)95%乙醇水提取檀香精油的方法

118.称取20.0g檀香粉,以95%乙醇为提取剂,在40℃水浴下加热搅拌提取四次,每次的固液比(w:v)分别为1g:8ml,1g:6ml,1g:5ml和1g:5ml,每次提取1h,合并四次提取液,在50℃水浴中减压旋蒸蒸干溶剂,得红色檀香膏体2.72g,提取率为13.6%。

119.向以上檀香膏体加入等质量的硅胶(160~200目)混合,不断搅拌至溶剂挥干,得到干样品,将干样品装入玻璃层析柱中,用重蒸后的正己烷洗脱至流出液只有淡淡檀香香味,收集洗脱液在45℃水浴中减压旋蒸蒸干溶剂,得到的深黄色、香气较浓郁、流动性好的檀香精油0.29g,檀香精油的产率为1.45%。

120.对比例3

121.本对比例探索不同提取溶剂对檀香精油产率的影响。

122.(1)石油醚加热搅拌提取

123.称取20.0g檀香粉,加入160ml石油醚,在50℃水浴下加热搅拌提取40min,共提取四次,固液比分别为:1g:8ml,1g:7ml,1g:6ml,1g:5ml,合并四次提取液,在50℃水浴中减压旋蒸蒸干溶剂,得到粘稠深黄色檀香精油粗提取物0.34g,提取率为1.7%。

124.(2)石油醚室温浸提

125.称取5.0g檀香粉,用石油醚于室温下提取三次:固液比1g:8ml浸泡一天,1g:7ml浸泡两天,1g:6ml浸泡三天,合并三次提取液,在60℃水浴中减压旋蒸蒸干溶剂,得到粘稠的黄色檀香精油粗提取物0.09g,提取率为1.8%。

126.(3)95%乙醇室温浸提

127.称取5.0g檀香粉,用95%乙醇于室温下提取三次:固液比1g:8ml浸泡一天,1g:7ml浸泡两天,1g:6ml浸泡三天,三次提取液合并,在60℃水浴中减压旋蒸蒸干溶剂,得到粘稠的红色檀香精油粗提取物0.60g,提取率为12.0%。

128.(4)丙酮室温浸提

129.称取5.0g檀香粉,用丙酮于室温下提取三次:固液比1g:8ml浸泡一天,1g:7ml浸泡两天,1g:6ml浸泡三天,合并三次提取液,在60℃水浴中减压旋蒸蒸干溶剂,得到粘稠橙红色檀香精油粗提取物0.49g,提取率为9.8%。

130.对比例4

131.本对比例探索不同提取温度对檀香精油产率的影响。

132.称取10.0g檀香粉,用95%乙醇于40℃

‑

60℃下提取四次:固液比分别1g:12ml,1g:

11ml、1g:10ml和1g:7ml,每次提取时间分别为:1h、45min、30min和15min。四次提取液合并,在60℃水浴中减压旋蒸蒸干溶剂,得到粘稠的红色檀香精油粗提取物,向以上檀香膏体加入等质量的硅胶(160~200目)混合,不断搅拌至溶剂挥干,得到干样品,将干样品装入玻璃层析柱中,用石油醚:丙酮=8:1的混合洗脱剂洗脱,收集洗脱液在45℃水浴中减压旋蒸蒸干溶剂,得到檀香精油,檀香精油产率见下表:

133.表1 不同提取温度下檀香精油的产率值

134.提取温度(℃)檀香精油产率(%)404.5504.6604.9

135.从表1可以看出,随着提取温度的增加,檀香精油产率随着增加。但檀香精油产率不会一直增加,当提取温度高于60℃,檀香精油产率会随之下降,因此提取温度在本发明限定范围内,采用本发明所述檀香精油的制备方法制备的精油产量高,品质高。

136.对比例5

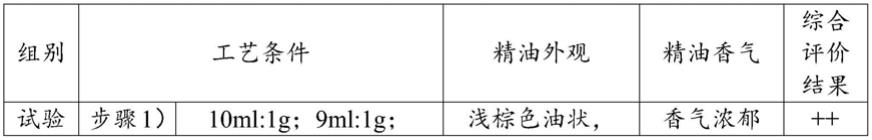

137.为了进一步探索所述檀香精油制备方法的各工艺条件对檀香精油香气及外观的影响,设置以下试验组,试验组的檀香精油制备方法与实施例1的不同之处仅在于表1中各试验组的工艺条件的参数不同,其他参数均与实施例1相同,试验组的变量工艺条件,檀香精油的外观、香气及综合评价结果如表2所示。

138.香气评价:固定三位测试者分别嗅闻檀香精油产品,并记录,若嗅闻感觉香气浓度相似,则休息5min后再次闻嗅,以第一嗅闻感觉为准,最后综合3人的评价结果。

139.综合评价的标准:以香气浓郁,产品澄清流动性较好为最佳( );香气浓郁或有特色,产品较为浑浊的为次( );香气较淡,产品较为浑浊的为下(

‑

)。

140.表2 不同工艺条件对檀香精油外观和香气的影响

141.142.[0143][0144]

根据表2的数据结果可以看出,提取液的添加量(固液比)、提取的时间、提取温度、提取液的浓度、膏体与硅胶的重量比、混合溶剂的配比均会影响精油的品质。而且,上述工艺参数在本发明限定范围内,所制备的精油的品质最好。

[0145]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。