1.本发明涉及一种利用富铝黏土制备硫酸铝净水剂并联产微细硅酸的方法,属于冶金、矿产利用技术领域。

背景技术:

2.净水剂就是投放入水中能和水中其它杂质产生反应的药剂。主要是起到净水的目的。常用到的净水剂有聚合氯化铝、聚合氯化铝铁、碱式氯化铝、聚丙烯酰胺、硫酸亚铁、硫酸铝、聚合硫酸铁等。

3.硫酸铝是一种新型、优质、高效铁盐类无机高分子絮凝剂,净水效果优良,水质好,不含铝、氯及重金属离子等有害物质,亦无铁离子的水相转移,无毒,无害,安全可靠。硫酸铝用途非常广泛。造纸工业中用作纸张施胶剂,以增强纸张的抗水、防渗性能;溶于水后能使水中的细小微粒和自然胶粒凝聚成大块絮状物,从而自水中除去,故用作供水和废水的混凝剂;消防工业中,与小苏打、发泡剂组成泡沫灭火剂;燃料工业中,在生产铬黄和色淀染料时作沉淀剂,同时又起固色和填充剂作用。

4.现有技术中有直接将铝硅黏土作为吸附剂使用,但是其含有较多的重金属离子,易造成重金属污染。如何能将铝硅黏土充分利用,制备硫酸铝净水剂还未有报道。本发明是从铝硅黏土中制备硫酸铝净水剂的新方法,为富铝黏土的利用开辟了一种新途径。

技术实现要素:

5.本发明提供一种利用富铝黏土制备硫酸铝净水剂并联产微细硅酸的方法,分离提取富铝黏土中的铝,并转化为硫酸铝净水剂产品,从而实现从富铝黏土中铝的利用。

6.为了达到上述目的,本发明采用的主要技术方案包括:

7.一种利用富铝黏土制备硫酸铝净水剂并联产微细硅酸的方法,其包括以下步骤:

8.步骤1:将富铝黏土与助剂混合后,粉磨至100~300目,得到混合生料;

9.步骤2:将步骤1所得的混合生料进行焙烧,得到焙烧熟料;

10.步骤3:将步骤2所得焙烧熟料置于水中,反应后,过滤分离,得到水浸液和水浸渣;

11.步骤4:水浸渣中通过加入铝酸钠或硅酸钠以调整步骤3所得水浸液中铝酸钠和硅酸钠浓度,陈化一定时间后,过滤得到铝硅酸钠的滤渣;

12.步骤5:将步骤4获得的铝硅酸钠加入硫酸,混合搅拌后,进行二次陈化,之后过滤,获得的滤渣中含有微细硅酸,滤液为硫酸铝和硫酸钠的混合溶液;

13.步骤6:将步骤5获得的硫酸铝、硫酸钠混合溶液蒸发结晶后过滤,得到硫酸铝和硫酸钠的混合物;

14.步骤7:将步骤6得到的硫酸铝和硫酸钠中缓慢加入ca(oh)2溶液,将其ph值调节至3~5,过滤分离,得到硫酸铝净水剂。

15.如上所述的方法,优选地,在步骤1中,所述助剂为氢氧化钠或碳酸钠或氢氧化钾。

16.如上所述的方法,优选地,在步骤1中,所述富铝黏土与助剂按质量比1:0.85~1.5

进行混合。

17.如上所述的方法,优选地,在步骤2中,所述焙烧的温度为600~900℃,焙烧时间为15~60min。

18.如上所述的方法,优选地,在步骤3中,所述焙烧熟料与水的添加量按固液质量比为1:5~15进行,反应的时间为5~30min。

19.如上所述的方法,优选地,在步骤4中,铝酸钠或硅酸钠的添加量为使得所得的水浸液中铝酸钠和硅酸钠的物质的量浓度相等的用量。

20.如上所述的方法,优选地,在步骤4中,陈化在常温~90℃条件下反应0.5~10h。进一步,优选地,陈化温度为40℃~90℃。

21.如上所述的方法,优选地,在步骤5中,硫酸的浓度优选为1~6mol/l,硫酸按照固液质量比1:5~15进行加入;二次陈化的温度为25~100℃,二次陈化的时间为0.5~4h。

22.进一步,优选地,二次陈化温度为80℃~100℃,二次陈化的时间为0.5~3h。

23.如上所述的方法,优选地,在步骤6中,混合溶液蒸发在溶液变为原混合溶液体积的30~50%时,停止蒸发。

24.如上所述的方法,优选地,在步骤7中,所述ca(oh)2溶液的质量分数为10%~40%。

25.(三)有益效果

26.本发明的有益效果是:

27.本发明提供的一种利用富铝黏土制备硫酸铝净水剂并联产微细硅酸的方法,通过活化焙烧和水酸联合分步溶出,可将富铝黏土中的铝分离提取,并转化为硫酸铝净水剂产品,同时将硅转化为微细硅酸,极大程度将富铝黏土中的元素硅、铝提取利用,有效提高了经济效益。

28.本发明提供的一种利用富铝黏土制备硫酸铝净水剂并联产微细硅酸的方法,具有工艺过程简单、对设备无特殊要求、能耗低、工艺参数可控性好、成本低等优点,为从富铝黏土中有效提取铝开辟了新的途径。

附图说明

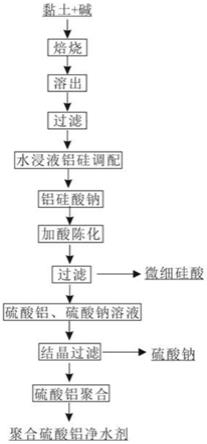

29.图1为本发明方法的流程示意图。

具体实施方式

30.本发明提供一种利用富铝黏土制备硫酸铝净水剂并联产微细硅酸的方法,其流程示意图如图1所示,具体包括以下步骤:

31.步骤1:将富铝黏土与助剂按质量比1:0.85~1.5混合,并粉磨至100~300目,得到混合生料。

32.优选地,所述助剂为碱,可为氢氧化钠或碳酸钠或氢氧化钾。

33.步骤2:将步骤1所得混合生料在600~900℃条件下焙烧一定的时间,得到焙烧熟料。

34.此步骤中在高温焙烧下,主要发生的反应是氧化铝与碱生成偏铝酸盐,sio2与碱生成硅酸盐,(以naoh为例):

35.al2o3 2naoh=2naalo2 h2o

36.sio2 2naoh=na2sio3 h2o

37.其中经大量实验研究发现,焙烧时间优选15~60min,时间过短,短于15min,反应不充分,不能完全将铝或硅元素进行反应,时间过长,如超过60min,会导致能源过度消耗,造成浪费。

38.步骤3:将步骤2所得焙烧熟料置于水中,按照一定液固比在常温~90℃条件下反应5~30min,过滤分离,得到水浸液和水浸渣。

39.步骤4:通过加入铝酸钠或硅酸钠调整步骤3所得水浸液中铝酸钠和硅酸钠浓度,在一定温度条件下常温~90℃(优选40℃~90℃)陈化一定时间(0.5~10h),过滤得到铝硅酸钠。

40.此步骤反应原理如下:

41.na2sio3 naalo2 h2o=naalsio4↓

2naoh;

42.添加的铝酸钠或硅酸钠量为使得富铝黏土中铝元素与硅元素按物质的量相等的用量,使得铝或硅完全转化为铝硅酸钠。

43.步骤5:将步骤4获得的铝硅酸钠与硫酸按照固液质量比1:5~1:15混合搅拌1~5min后,在温度为25~100℃条件下进行二次陈化0.5~4h,得到微细硅酸和硫酸铝、硫酸钠混合溶液,过滤后,滤渣中含有微细硅酸,滤液为硫酸铝和硫酸钠的混合溶液。

44.此步骤反应原理如下:

45.2naalsio4 4h2so4=2h4sio4↓

al2(so4)3 na2so4;

46.经大量实验研究发现,硫酸的浓度优选为1~6mol/l,硫酸的浓度过低会导致铝硅酸钠不能完全反应,浓度过高,操作不安全,所以优选浓度为1~6mol/l的硫酸,二次陈化的温度优选80~100℃,二次陈化的时间优选0.5~3h,陈化温度过低,不利于硅酸的反应。

47.步骤6:将步骤5获得的硫酸铝、硫酸钠混合溶液蒸发结晶后过滤,得到硫酸铝和硫酸钠的混合物。

48.研究发现,当硫酸铝、硫酸钠混合溶液蒸发到原体积的30%~50%时,有大量固体溶质析出,经检测为硫酸铝、硫酸钠的混合物。当混合溶液完全结晶获得硫酸铝、硫酸钠的回收率可达到99%以上,但是耗时较长,一般蒸发到原体积的30%~50%时,大部分硫酸铝和硫酸钠可回收,为节省成本和能源,即可停止蒸发。

49.步骤7:将步骤6得到的硫酸铝和硫酸钠中缓慢加入ca(oh)2溶液,将其ph值调节至3~5,过滤分离,得到硫酸铝净水剂。

50.添加的ca(oh)2的浓度优选10~40%,浓度过高,会有大量含钙沉淀物,浓度过低,不能使得铝完全反应。ca(oh)2溶液的添加量为使得溶液的ph值达到3~5时,停止添加ca(oh)2,当ph值达到3~5能使得硫酸铝完全沉淀。此步骤反应原理如下:

51.2al2(so4)3 2nh2o=2al2(oh)

n

(so4)3‑

n/2

nh2so452.m[al2(oh)

n

(so4)3‑

n/2

]=[al2(oh)

n

(so4)3‑

n/2

]

m

。

[0053]

为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。

[0054]

实施例1

[0055]

本实施例的富铝黏土中铝以al2o3计含量为36.03%,硅以sio2计含量为42.85%,

铁以fe2o3计含量为5.38%。具体步骤如下:

[0056]

步骤1:将富铝黏土与氢氧化钠按质量比1:1混合,并粉磨至150目,得到混合生料;

[0057]

步骤2:将步骤1所得混合生料在600℃条件下焙烧20min的时间,得到焙烧熟料;

[0058]

步骤3:将步骤2所得焙烧熟料置于水中,按照液固比为5:1加水,在常温条件下反应30min,过滤分离,得到水浸液和水浸渣;

[0059]

步骤4:加入铝酸钠并调整步骤3所得水浸液中铝酸钠和硅酸钠浓度,使得溶液中铝酸钠和硅酸钠的物质的量浓度相等,在40℃温度条件下陈化8h,过滤得到铝硅酸钠,回收率为96.56%;

[0060]

步骤5:将步骤4获得的铝硅酸钠与2mol/l的硫酸按照固液质量比1:15混合搅拌5min后,在温度为100℃条件下进行二次陈化0.5h,过滤后得到微细硅酸的滤渣和硫酸铝、硫酸钠混合溶液;

[0061]

步骤6:将步骤5获得的硫酸铝、硫酸钠混合溶液蒸发结晶,使得蒸发后溶液体积为原溶液体积的30%,过滤,得到硫酸铝和硫酸钠,回收率分别为81.26%、80.77%;

[0062]

步骤7:将步骤6得到的硫酸铝中缓慢加入质量浓度10%的ca(oh)2溶液,将其ph值调节至3.5,过滤分离,得到硫酸铝净水剂。

[0063]

实施例2

[0064]

本实施例的富铝黏土中铝以al2o3计含量为36.03%,硅以sio2计含量为42.85%,铁以fe2o3计含量为5.38%。具体步骤如下:

[0065]

步骤1:将富铝黏土与碳酸钠按质量比1:1.5混合,并粉磨至150目,得到混合生料;

[0066]

步骤2:将步骤1所得混合生料在900℃条件下焙烧20min的时间,得到焙烧熟料;

[0067]

步骤3:将步骤2所得焙烧熟料置于水中,按照5:1液固比在常温条件下反应30min,过滤分离,得到水浸液和水浸渣;

[0068]

步骤4:在步骤3中获得水浸液加入铝酸钠,加入量为使得所得水浸液中铝酸钠和硅酸钠的物质的量浓度相等,在90℃温度条件下陈化2h,过滤得到铝硅酸钠,回收率为94.93%;

[0069]

步骤5:将步骤4获得的铝硅酸钠与4mol/l的硫酸按照固液质量比1:10混合搅拌2min后,在温度为100℃条件下进行二次陈化0.5h,过滤得到微细硅酸和硫酸铝、硫酸钠混合溶液;

[0070]

步骤6:将步骤5获得的硫酸铝、硫酸钠混合溶液蒸发结晶,使得蒸发后溶液体积为原溶液体积的40%,过滤,得到硫酸铝和硫酸钠,回收率分别为80.31%、75.44%;

[0071]

步骤7:将步骤6得到的硫酸铝中缓慢加入质量浓度30%的ca(oh)2溶液,将其ph值调节至5,过滤分离,得到硫酸铝净水剂。

[0072]

实施例3

[0073]

本实施例的富铝黏土中铝以al2o3计含量为36.03%,硅以sio2计含量为42.85%,铁以fe2o3计含量为5.38%。具体步骤如下:

[0074]

步骤1:将富铝黏土与氢氧化钠按质量比1:1.3混合,并粉磨至150目,得到混合生料;

[0075]

步骤2:将步骤1所得混合生料在800℃条件下焙烧30min的时间,得到焙烧熟料;

[0076]

步骤3:将步骤2所得焙烧熟料按液固比为10:1置于水中,为在常温条件下反应

45min,过滤分离,得到水浸液和水浸渣;

[0077]

步骤4:在步骤3中获得水浸液加入铝酸钠,加入量为使得所得水浸液中铝酸钠和硅酸钠的物质的量浓度相等,在60℃温度条件下陈化10h,过滤得到铝硅酸钠,回收率为98.93%;

[0078]

步骤5:将步骤4获得的铝硅酸钠与2mol/l的硫酸按照固液质量比1:8混合搅拌2min后,在温度为90℃条件下进行二次陈化3h,过滤得到微细硅酸的滤渣和硫酸铝、硫酸钠混合溶液;

[0079]

步骤6:将步骤5获得的硫酸铝、硫酸钠混合溶液蒸发结晶,使得蒸发后溶液体积为原溶液体积的50%,过滤,得到硫酸铝和硫酸钠,回收率分别为90.45%、85.37%;

[0080]

步骤7:将步骤6得到的硫酸铝中缓慢加入质量浓度30%的ca(oh)2溶液,将其ph值调节至4.5,过滤分离,得到硫酸铝净水剂。

[0081]

本发明的方法与现有技术中将黏土直接制备的吸附剂相比,本发明的方法能够充分回收富铝黏土中的铝组分,还可以回收硅、钠等组分,而黏土直接制备吸附剂会含有较多的重金属离子,本发明的方法则将其完全分离,所得产品附加值高,可见本方法的技术具有综合利用率高、产品品质高的优点。

[0082]

与粉煤灰制备净水剂相比,本发明的技术具有成本低(本发明中的原料均可循环利用)、绿色环保(粉煤灰制备净水剂需要排放大量酸性废水)、工艺参数可控性好(本发明的工艺简单,易于操作),经济效益高(本发明的方法所得产品均为高附加值产品)的优势。

[0083]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明做其它形式的限制,任何本领域技术人员可以利用上述公开的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。