1.本发明属于微晶玻璃领域,具体涉及一种透明高硬镁铝硅微晶玻璃及其制备方法。

背景技术:

2.微晶玻璃又称玻璃陶瓷,是将特定组成的基础玻璃在加热过程中通过控制析晶或者诱导析晶制得的一种玻璃相和陶瓷相均匀分布的多晶复合材料,其内含有大量(典型的体积分数为15~98%)细小的(一般为3μm以下)晶粒(陶瓷相)和少量残余玻璃相,其组织特性决定了其具有玻璃和陶瓷共同的优点,其性能有微观结构及基础玻璃的化学组成决定。微晶玻璃具有机械性能好、绝缘性优良、介电性能好、热膨胀系数调节范围广、耐化学腐蚀性强、耐磨强度好等诸多优点。可实现在极端服役情况下的高效、持久应用,是一种具有良好发展前景的无机硅酸盐材料。

3.微晶玻璃具有许多良好性能,近年来的研究表明,通过调整基础玻璃化学组分还可以获得一些具备特种功能的微晶玻璃如光学功能、电磁学功能和高生物活性等。其中,在电工电子工业领域,微晶玻璃具备较好的介电性能、绝缘性及热膨胀性,通过调整初始化学组分和基础玻璃热处理制度,可制得具有较低热膨胀系数的微晶玻璃,用于制备电子封装材料,此外还可用于制备硬盘基板、电容器、集成电路基板、液晶显示器等。其中应用市场最大的产品之一是电子设备的面板。目前,玻璃面板基板主要为未核化晶化的透明玻璃,按照生产配方主要可以分为钠钙玻璃和高铝玻璃,生产上主要用浮法和溢流法,基于钠钙玻璃都采用浮法,而浮法相对于溢流法先天上不均匀、优品率低等因素,溢流法制备高铝玻璃成为康宁“大猩猩”玻璃盖板在高端玻璃盖板市场独占鳌头的重要原因。由于高硅酸盐玻璃生产技术难度较高,价值知识产权壁垒,目前只有美国、日本、德国和中国等少数国家掌握该技术并形成一定的生产规模。相比于硬度强度都较差的普通盖板玻璃,微晶玻璃具有的独特优势有利于帮助便携电子设备脱离保护膜,钢化膜等影响手机厚度的显示体验感的后加保护措施,使其本身盖板具有超薄,高透过率,高强度等优势。

4.关于透明微晶玻璃,已有相关专利报道了透明微晶玻璃制备的制备方法和性能。

5.1、专利cn110217985a制备了一种以li2o、al2o3、sio2、cao、mgo、zno、bao、b2o3、r2o、tio2、zro2、p2o5、as2o3、sb2o3、nacl为组成成分的低膨胀系数微晶玻璃,该微晶玻璃茶色透明,具有高弹性模量,适于制作超薄、高强度透明微晶玻璃的5g手机背板等。但其主要问题在于玻璃是茶色透明的,在各种依靠无色透明显示的电子设备面板玻璃上是无法应用的。

6.2、专利cn103723926a制备了一b2o3、k2o、na2o、sio2、al2o3、li2o、mgo为主要成分,sb2o3、ceo2为澄清剂(sb2o3和ceo2的加入量分别为1.6%和0.35%;),tio2、zro2为晶核剂的锂铝硅微晶玻璃,表现出良好透光性、良好的化学稳定性高强度和低膨胀系数,其制备的球形晶粒直径在20~50nm间,但其在透明薄板玻璃方面的加工研究并未见报道。

7.3、专利cn109734321a借助不同温度梯度的核化晶化制备了具有晶体定向排列结构的高硬度透明微晶玻璃,实现了微晶玻璃硬度、耐磨性能及光学性能及大幅度提升,但是

其制备步骤复杂,不利于大规模的微晶玻璃生产。

8.基于当前形势,具有高透,高强度,高刚度的超薄无色透明微晶玻璃的研发对于提高电子设备性能,提升用户体验感,拓展高端玻璃微晶制品在市场上应用范围有重大意义。

技术实现要素:

9.本发明要解决的技术问题是提供一种高透过率、高强度的透明高硬镁铝硅微晶玻璃及其制备方法

10.为解决上述技术问题,本发明提供一种透明高硬镁铝硅微晶玻璃,其原料由以下含量的成分组成:

11.sio

2 58~65wt%、mgo 4~12.5wt%、al2o

3 12~18wt%、li2o 0~2.5wt%、zno 0.5~8wt%、zro

2 3~5wt%、p2o

5 2~3wt%、ceo

2 0.5~1wt%、sno

2 1~2wt%、sb2o

3 1~2wt%。

12.作为本发明的透明高硬镁铝硅微晶玻璃的改进:ceo2:sno2:sb2o3=1:1:1.5的重量比。

13.作为本发明的透明高硬镁铝硅微晶玻璃的进一步改进,原料由以下含量的成分组成:

14.sio

2 63~65wt%、mgo 4~12wt%、al2o

3 12~18wt%、li2o 1~2.5wt%、zno 1~8wt%、zro

2 3~4wt%、p2o

5 2.5~3wt%、ceo

2 1wt%、sno

2 1wt%、sb2o31.5wt%。

15.作为本发明的透明高硬镁铝硅微晶玻璃的进一步改进,原料由以下含量的成分组成:

16.sio263wt%、mgo 4wt%、al2o313 wt%、li2o2.5wt%、zno 8wt%、zro23wt%、p2o53 wt%、ceo

2 1wt%、sno

2 1wt%、sb2o31.5wt%。

17.本发明还同时提供了上述透明高硬镁铝硅微晶玻璃的制备方法,包括如下步骤:

18.(1)将原料均匀混合;

19.(2)将步骤(1)所得的混合后原料升温至1650~1700℃,保温10~15h,得熔化后玻璃液;

20.(3)模具预热至600~650℃,将步骤(2)所得的熔化后玻璃液(1650~1700℃)倒入预热模具中成型,冷却(自然冷却)至700~850℃后脱模,然后于600~750℃(优选650~700℃)退火10

±

1h,而后冷却至室温;

21.说明:700~850℃下脱模,能确保玻璃脱模后不再变形;

22.(4)将步骤(3)所得的退火后玻璃切割成玻璃薄片,并打磨抛光;

23.(5)将步骤(4)所得的抛光薄片玻璃切割成所需规格后,于750~830℃后核化处理2

±

0.2h,得到透明高硬镁铝硅微晶玻璃。

24.作为本发明制备方法的改进:

25.步骤(2)的升温速率为5~10℃/min;

26.步骤(5)的升温速率为4.5~5.5℃/min。

27.作为本发明制备方法的改进:步骤(4)中,玻璃薄片的厚度为0.7

±

0.1mm。

28.作为本发明制备方法的进一步改进:步骤(1),将按量称取所得的原料利用行星球磨均匀混合24

±

2h,经200目筛过筛后,加入熔制用刚玉坩埚。

29.作为本发明制备方法的进一步改进:步骤(4),采用金刚线多线切割,获得玻璃薄片。

30.在本发明中:

31.mgo可以有效的提高玻璃基体表面硬度;

32.al2o3,适宜的铝含量能够防止杂相析出,并提高玻璃基体强度;

33.li2o的加入既能够助熔,又能够参与析晶,其含量过高时会使得玻璃析出杂质晶相,因此需要控制范围能起到最好的效果;

34.zno,在玻璃熔制过程中能够降低玻璃液粘度,有利于玻璃液的均化和澄清;

35.zro2,此形核剂能够有效降低玻璃样品预核化形核所需温度,但含量过高会使得zro2先于主晶相析出,影响纯度;

36.p2o5此形核剂也有利于镁铝硅微晶玻璃形核,降低形核所需温度;

37.作为优选方案,ceo2组分含量为1wt%、sno2为1wt%、sb2o3为1.5wt%,三种原料在本体系中均起到澄清剂的作用,澄清剂在低温时吸收氧,高温低释放氧气,帮助玻璃液加快排出溶解氧和小气泡,实现玻璃液的澄清和均化。

38.采用本发明特定比例含量的sio2、mgo、al2o3,使得本发明样品晶相单一稳定,避免其他杂相的出现。

39.本发明中不含tio2形核剂,且有效设定了特定的原料含量,避免了着色离子的着色。

40.本发明的透明高硬镁铝硅微晶玻璃,是适合于智能手机表面使用的高透过率、高强度的镁铝硅微晶玻璃。

41.本发明通过高温熔融、热浇铸成型、精密退火、金刚线切割、研磨抛光等工序制备超薄玻璃面板,再经高温热处理获得最终产品。本发明的透明高硬镁铝硅微晶玻璃具有高强度、高硬度、高可见光透过率、耐摔的特点,适用于电子设备显示、保护面板,硬盘基板、电容器、集成电路基板、液晶显示器等领域,经久耐用。

42.本发明生产的微晶玻璃兼具玻璃和陶瓷的结构特征和性能,其机械强度和硬度较高,经微晶玻璃维氏硬度最高达714hv,大于第六代大猩猩玻璃的678hv,并且玻璃在500nm透过率>90%,经过金刚线多线切割制备出厚度0.7mm以下的薄板微晶玻璃,高强、高硬、高透的镁铝硅微晶玻璃面板,可取代目前市面上的硅酸盐和高铝玻璃作为手机及平板电脑盖板玻璃。

43.本发明的透明高硬镁铝硅微晶玻璃无色透明,透光率高,表面光洁,结构致密,制备工艺简单,重量轻,成本低;与玻璃后盖相比,镁铝硅微晶玻璃具有更高的机械强度、硬度,优良的热稳定性和化学稳定性等优点。适于智能手机表面使用。

附图说明

44.下面结合附图对本发明的具体实施方式作进一步详细说明。

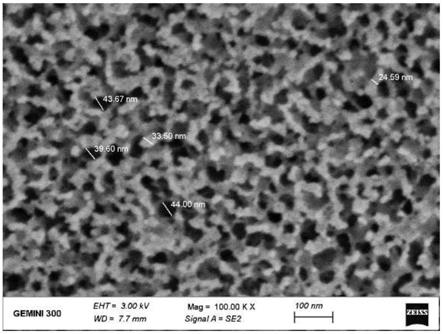

45.图1为实施例3的微晶玻璃显微扫描图。

46.图2为本发明的xrd图。

47.图3为产品实物示例图。

具体实施方式

48.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

49.实施例1、一种透明高硬镁铝硅微晶玻璃的制备方法,依次进行如下步骤:

50.(1)原料均匀混合:

51.原料由以下含量的成分组成:sio

2 65%、mgo12%、al2o312%、li2o1.5%、zno1.5%、zro23%、p2o52%、ceo21%、sno21%、sb2o31%;

52.将以上原料按量称取,利用行星球磨均匀混合24h,经200目筛过筛后加入熔制用刚玉坩埚;

53.(2)利用硅钼棒加热电路,将刚玉坩埚以5~10℃/min的速率升温1650~1700℃并保温10h;得熔化后玻璃液;

54.(3)模具预热至600~650℃,将步骤(2)所得的熔化后玻璃液(1650~1700℃)倒入预热模具中成型,冷却(自然冷却)至700~850℃后脱模,冷却脱模后放置在经预热的650~700℃电炉中退火10h,之后冷却到室温;

55.(4)将步骤(3)所得的退火后玻璃利用常规的金刚线多线切割,从而实现玻璃熔块的超薄成型,并对玻璃样品薄片按照常规方式进行多次打磨抛光,获得0.7mm左右的透明薄片样品;

56.采用多线切割机进行玻璃加工,使用0.5mm金刚砂线,进给量为0.1mm/s,后续分步采用p240、p600、p1200、p2000的砂纸研磨,最后使用粒度为1.5微米的金刚石抛光剂对加工表面进行抛光,从而实现样品洁净且无肉眼可见划伤、凹坑及裂纹。

57.(5)将步骤(4)所得的抛光薄片玻璃切割成所需规格后,放入特制模具中以5℃/min升至750~830℃后核化处理2h,得到透明高硬镁铝硅微晶玻璃。

58.实施例2~实施例4、改变实施例1的原料配方,其余等同于实施例1。具体参数如表1所述。

59.表1

[0060][0061]

将上述实施例进行各项性能检测,维氏硬度的检测依据gb/t 37900

‑

2019,强度的检测依据gb/t 35160.3

‑

2017,可见光透过率的检测依据gb/t 2410

‑

2008,所得结果如上表1所述。

[0062]

实施例1~实施例4制备得到的微晶玻璃的晶相尺寸在30~40nm之间(实施例3,如图1所述),主晶相为mgal2si4o

12

(图2),说明该微晶玻璃具有优越的电学性能;微晶玻璃具有优越的力学性能,维氏硬度为693~714hv之间,均大于第六代大猩猩玻璃的678hv,微晶玻璃具有良好的光学性能,在550nm透过率>90%,经过金刚线多线切割制备出厚度0.7mm的薄板微晶玻璃(图3),最终制备出高强、高硬、高透的镁铝硅微晶玻璃面板,可用于智能手机或者平板电脑等电子设备的盖板。

[0063]

对比例1

‑

1、取消实施例3中sno2的使用,相应的将ceo2的含量增加为1.5%,将sb2o3的含量增加为2%,即,保证澄清剂的总用量保持不变;其余等同于实施例3。

[0064]

对比例1

‑

2、取消实施例3中sno2的使用,相应的将ceo2的含量增加为2.45%,将sb2o3的含量降低为1.05%,即,保证澄清剂的总用量保持不变;其余等同于实施例3。

[0065]

对比例1

‑

3、设定sno2的含量为2%,ceo2的含量为1%,sb2o3的含量为0.5%,即,保证澄清剂的总用量保持不变;其余等同于实施例3。

[0066]

对比例1

‑

4、设定sno2的含量为2%,ceo2的含量为0.5%,sb2o3的含量为1%,即,保证澄清剂的总用量保持不变;其余等同于实施例3。

[0067]

对比例2、将mgo的含量降低为1.0%,相应增加以下成分的含量:sio2的含量增加

为64%,al2o3的含量增加为15%;从而使得成分之和仍然为100%。其余等同于实施例3。

[0068]

对比例3、将al2o3的含量增加为19.5%,相应的减少以下成分的含量:sio2的含量减少为58.5%,mgo的减少为2%;从而使得成分之和仍然为100%。其余等同于实施例3。

[0069]

对比例4、将li2o的含量改为4.2%,mgo的含量改为2.3%;从而使得成分之和仍然为100%。其余等同于实施例3。

[0070]

对比例5、将实施例3步骤3)的退火参数改成600℃退火1小时,其余等同于实施例3。

[0071]

对比例6、将实施例3步骤5)的热处理改成由630℃以20℃/h升温至750℃,以2.5℃/h升温至770℃,保温10h,再以2.5℃/h升温至800℃并保温40h,再1.33℃/h降温至600℃保温150h,再经过15d缓慢降温至室温。其余等同于实施例3。

[0072]

将上述所有的对比例按照本发明所述方法进行性能检测,各项主要的性能数据如下表2;

[0073]

表2

[0074][0075][0076]

显然,本发明的上述实施例仅仅是为了说明本发明所做的举例,而并非对本发明的实施方式的限定。对于所述领域的普通技术人员来说,在上述说明的基础上可以做出其他不同形式的变化或者变动。这里无需也无法对所有的实施方式予以窃取。而这些属于本发明的实质精神索引深处的显而易见的变化或变动仍属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。