1.本发明涉及光纤预制棒制造技术领域,尤其涉及一种大尺寸光纤预制棒的制造方法。

背景技术:

2.目前,常规的多孔光纤预制棒致密化方法是采用石英烧结炉先进行干燥脱水,再进行烧结玻璃化,并在干燥和烧结过程中通入特定比例的氦气和氯气。

3.由于近年来氦气价格急增,使光纤预制棒的成本也相应升高。随着光纤预制棒尺寸要求不断增大,在传统的石英烧结炉内烧结会导致大尺寸光纤预制棒的质量降低,产生气泡等缺陷。

4.因此,国内外开发了真空烧结炉,采用负压烧结多孔光纤预制棒,不通入任何气体或仅通入少量氦气。为避免多孔光纤预制棒水分扩散至芯棒芯层,需要采用大芯包比芯棒沉积多孔光纤预制棒。当生产尺寸较大的光纤预制棒时,直接进行真空烧结,则烧结炉的尺寸需相应地增大,炉内负压保持和热量供应会对设备产生较大的负载。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种大尺寸光纤预制棒的制造方法,先采用小芯包比的芯棒为靶棒进行沉积,然后放入石英炉内进行干燥,增加多孔光纤预制棒的密度,最后将其放入真空烧结炉内进行烧结致密化,形成最终的大尺寸光纤预制棒。

6.一种大尺寸光纤预制棒的制造方法,包括如下步骤:

7.采用芯包比为3.3

‑

4.5的芯棒为靶棒进行沉积,沉积结束得到的第一预制棒密度为0.35

‑

0.48g/cm3;然后将其放入石英炉内,通入少量的氯气以去除多孔光纤预制棒中的羟基,避免后续烧结过程中水分扩散至芯层;同时通入少量的惰性气体(譬如氦气、氮气、氩气等)充作保护气体;干燥过程中炉温设定为1100

‑

1300℃。

8.干燥结束后,第二预制棒羟基含量低,密度增大至0.7

‑

0.9g/cm3,不易受空气中水分影响;由于干燥温度不足以引起疏松体轴向收缩,因此多孔光纤预制棒密度变大,其体积变小主要表现为直径变小为干燥前第一预制棒直径的60

‑

85%;然后将其放入真空烧结炉内进行负压烧结,得到无气泡、低羟基、大尺寸的光纤预制棒。

9.优选地,所述大尺寸光纤预制棒的外径大于170mm。

10.优选地,s2中,氯气的流速为0.3

‑

0.8l/min,惰性气体流速为5

‑

10l/min。

11.优选地,s2中,惰性气体优选为氦气。

12.优选地,s2中,干燥温度为1100

‑

1300℃,干燥时间为2

‑

4h。

13.优选地,s2中,第二预制棒与第一预制棒的密度之比为1.5

‑

2.6:1。

14.优选地,s3中,第二预制棒与大尺寸光纤预制棒的直径之比为1.4

‑

1.5:1。

15.优选地,s3中,所得大尺寸光纤预制棒拉制成光纤后,光纤的1383衰减均值小于

0.29db/km。

16.本发明的有益效果在于:

17.1、不需要采用大芯包比芯棒来沉积大尺寸的多孔光纤预制棒,节省芯棒的产能和成本。

18.2、干燥后,多孔光纤预制棒的直径减小,真空烧结炉的尺寸不需增大,设备负荷小。

19.3、烧结后的光纤预制棒羟基含量低。

20.4、总体制造成本低,适合规模化生产。

附图说明

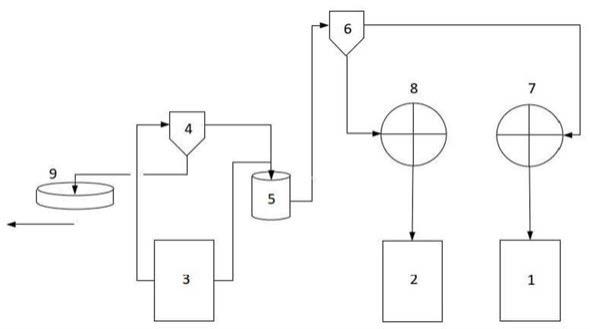

21.图1为本发明提出的一种大尺寸光纤预制棒的制造方法的流程示意图。

具体实施方式

22.下面结合具体实施例对本发明作进一步解说。

23.实施例1

24.采用芯包比3.6的芯棒为靶棒,沉积多孔光纤预制棒,密度为0.42g/cm3,平均外径为345mm。

25.放入石英炉内,通入0.7l/min的氯气和10l/min的氦气,炉温设定1250℃,干燥时间为3h。结束后多孔光纤预制棒的平均外径为246.9mm,密度为0.82g/cm3。

26.最后放入真空烧结炉进行烧结,形成透明无气泡光纤预制棒,平均外径为172.6mm。

27.拉制成光纤后,未发现裸光纤含气线,光纤的1383衰减均值为0.283db/km。

28.实施例2

29.采用芯包比4.2的芯棒为靶棒,沉积多孔光纤预制棒,密度为0.39g/cm3,平均外径为356mm。

30.放入石英炉内,通入0.8l/min的氯气和10l/min的氮气,炉温设定1230℃,干燥时间为3h。结束后多孔光纤预制棒的平均外径为255.3mm,密度为0.76g/cm3。

31.最后放入真空烧结炉进行烧结,形成透明无气泡光纤预制棒,平均外径为175.4mm。

32.拉制成光纤后,裸光纤含气线的长度为5km,光纤的1383衰减均值为0.271db/km。

33.实施例3

34.采用芯包比3.8的芯棒为靶棒,沉积多孔光纤预制棒,密度为0.45g/cm3,平均外径为351mm。

35.放入石英炉内,通入0.6l/min的氯气和8l/min的氦气,炉温设定1270℃,干燥时间为3h。结束后多孔光纤预制棒的平均外径为255.6mm,密度为0.85g/cm3。

36.最后放入真空烧结炉进行烧结,形成透明无气泡光纤预制棒,平均外径为182.1mm。

37.拉制成光纤后,未发现裸光纤含气线,光纤的1383衰减均值为0.276db/km。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种大尺寸光纤预制棒的制造方法,其特征在于,包括如下步骤:s1、在芯棒外侧进行沉积得到第一预制棒;s2、将第一预制棒置于石英炉内,通入少量的氯气和惰性气体,干燥得到第二预制棒;其中,氯气的流速为0.3

‑

0.8l/min,惰性气体流速为5

‑

10l/min,第二预制棒与第一预制棒的直径之比为60

‑

85:100;s3、将第二预制棒进行负压烧结得到大尺寸光纤预制棒。2.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,所述大尺寸光纤预制棒的外径大于170mm。3.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,s1中,芯棒的芯包比为3.3

‑

4.5。4.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,s2中,惰性气体为氦气、氮气或氩气,优选为氦气。5.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,s2中,干燥温度为1100

‑

1300℃,干燥时间为2

‑

4h。6.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,s2中,第二预制棒与第一预制棒的密度之比为1.5

‑

2.6:1。7.根据权利要求1或7所述大尺寸光纤预制棒的制造方法,其特征在于,s2中,第一预制棒的密度为0.35

‑

0.48g/cm3,第二预制棒的密度为0.7

‑

0.9g/cm3。8.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,s3中,第二预制棒与大尺寸光纤预制棒的直径之比为1.4

‑

1.5:1。9.根据权利要求1所述大尺寸光纤预制棒的制造方法,其特征在于,s3中,所得大尺寸光纤预制棒拉制成光纤后,光纤的1383衰减均值小于0.29db/km。

技术总结

本发明公开了一种大尺寸光纤预制棒的制造方法,先采用小芯包比的芯棒为靶棒进行沉积,然后放入石英炉内进行干燥以增加多孔光纤预制棒的密度,干燥过程中通入少量的氯气和惰性气体,氯气的流速为0.3

技术研发人员:刘世浩 郑伟 章海峰 张学军 吴志元 郑宇

受保护的技术使用者:杭州金星通光纤科技有限公司

技术研发日:2021.08.31

技术公布日:2021/11/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。