1.本发明涉及一种阶梯状油孔的加工方法及工装,具体涉及加工滚道越程槽内阶梯状油孔的工装及电火花加工方法,本发明涉及轴承加工技术领域。

背景技术:

2.为了改善圆柱滚子轴承的润滑效果提升工作品质、延长使用寿命,将轴承设计为环下润滑结构,在内圈的外径和滚道越程槽内设计多列径向油孔,润滑油通过喷射进入轴承油孔,从而对轴承起到润滑和冷却作用。但是这种设计增加了油孔的加工难度,采用常规钻、铣加工方法,由于钻头、铣刀直径细小易折断难以实现加工,于是采用电火花放电加工代替钻、铣加工。

3.电火花设备配置的旋转轴a轴、c轴由手动旋转工作台承担,转台传动比为1:90,手轮每转90转,工作台转一转,人工手动旋转工作台对操作者的操作技能和体质依赖性大,旋转角度时因转数不对或刻度线未对正而发生错误几率高,且存在重复定位误差偏大的缺点,所以阶梯状孔不能使用圆柱电极通过二次定位叠加两个圆柱孔来实现,而且加工辅助时间长生产效率低,合格率低,同批次工件加工质量一致性差。

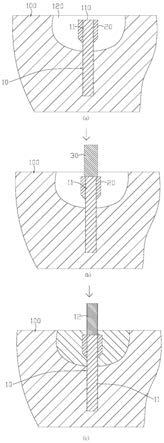

4.以某滚道越程槽内带阶梯状油孔的轴承内圈(以下简称工件)为例,其结构如图1所示,轴向共两排油孔,每排油孔圆周4等分,两排油孔周向相错45

°

角,油孔轴线与轴承内圈轴线分别呈72

°

夹角,靠外径方向油孔直径尺寸为φ0.9mm、深度1.2mm,其余部分油孔直径尺寸为φ0.7mm,油孔轴线与滚道直径的交点距较近端面的距离为3.72

±

0.05mm,要求滚道、挡边表面不许残留油孔加工痕迹。采用电火花加工技术不受机械加工中工具材料、硬度、强度的限制。但电火花放电加工滚道越程槽内小孔径阶梯状油孔的技术难点是:

5.1)油孔孔径小,电极与待加工油孔孔壁间还需要留有一定的放电间隙,所以要求电极直径更细小。较细电极容易变形,加工难度大,保存条件要求高。

6.2)电极细小,加工过程中电极损耗严重,影响加工油孔的孔径和阶梯位置、油孔深度,可能导致待加工油孔的轴向、径向尺寸超差。

7.3)电极与待加工油孔孔壁间间隙小,使得电蚀产物在孔里难以排出,随着加工的进行电蚀产物浓度越来越高,容易在间隙中搭桥并造成短路,影响加工质量;

8.4)电火花加工后的产品表面存在重熔层,在长期工作中易产生疲劳裂纹,所以控制重熔层深度极为关键,一般要求重熔层深度β≤0.010mm。

9.5)滚道越程槽窄小,容易出现油孔轴向位置、角度超差或深度超过越程槽,在滚道、挡边表面残留油孔加工痕迹,导致工件报废。

10.上述问题导致采用电火花技术对滚道越程槽内阶梯状油孔加工难度增大,加工效率低、合格率低。

技术实现要素:

11.本发明为了解决现有的采用电火花技术对滚道越程槽内阶梯状油孔加工难度增

大,加工效率低、合格率低的问题,进而提供加工滚道越程槽内阶梯状油孔的工装及电火花加工方法。

12.本发明为解决上述问题采取的技术方案是:

13.本发明包括定位螺栓、快卸压板、工件座、底座和锁定螺钉,快卸压板、工件座、底座由上至下依次套装在定位螺栓上,工件套装在快卸压板和工件座上,锁定螺钉穿过底座的侧壁与与工件座连接。

14.进一步地,所述快卸压板为圆盘体,快卸压板的上表面设有用于穿过定位螺栓的通孔,快卸压板的上表面设有向外水平延伸的第一外沿。

15.进一步地,所述工件座的上表面设有与定位螺栓配合的螺孔,工件座的下表面设有向外水平延伸的第二外沿,第二外沿的下表面中部设有多边形凸起。

16.进一步地,所述底座的上表面设有与多边形凸起配合的多边形通槽。

17.加工滚道越程槽内阶梯状油孔的加工方法,其特征在于:加工滚道越程槽内阶梯状油孔的加工方法包括如下步骤:

18.步骤一、对工装进行调整:

19.1)将底座装夹到转台的夹盘上;

20.2)将工件座的多边形凸起插装在底座的多边形通槽内,锁定螺钉穿过底座的侧壁后与多边形凸起连接;

21.3)将工件套装在工件座上和快卸压板上;

22.4)通过快卸压板的第一外沿和工件座的第二外沿将工件夹紧;

23.5)通过定位螺栓将快卸压板、工件和工件座连接在一起并同心设置;

24.6)将锁定螺钉穿过底座的侧壁与工件座连接;

25.步骤二、对电极进行校准:

26.1)在加工前需确认电极与z轴的平行度及电极工作表面的同轴度;

27.2)将电极安装于电极夹头上,利用千分表测量阶梯电极的两段圆柱面,测点分别抵于 x、

‑

x、 y、

‑

y方向圆柱母线上,z方向移动电极;

28.3)千分表指针摆动小于0.002mm通过校准;

29.步骤三、对工件进行找正:

30.将千分表触点抵于装夹后工件的端面或外径,使工件旋转一周,确认工件轴线装夹水平或垂直,利用对心找正和碰边指令,设置加工坐标系、坐标零点、安全平面,确定加工油孔位置及深度;

31.步骤四:对工件油孔进行加工;

32.步骤五:加工完一个油孔后,旋松锁定螺钉,将工件座相对底座旋转相应的角度,重新插入底座,旋紧锁定螺钉,进行下一个油孔的加工。

33.进一步地,所述步骤二中所述的电极包括第包括第一圆柱段、锥体段、第二圆柱段和第三圆柱段,第一圆柱段、锥体段、第二圆柱段和第三圆柱段由上至下依次连接。

34.进一步地,所述第二圆柱段的直径为0.74mm

‑

0.76mm。

35.进一步地,所述第三圆柱段的直径为0.54mm

‑

0.56mm。

36.本发明的有益效果是:

37.对加工后的工件按照成品技术要求进行检测,检测结果均满足成品技术要求。具

体检测结果如下:

38.1)油孔的角度

39.单列油孔圆周4等分,相邻两油孔轴线夹角为90

°

,两列油孔圆周对应相错45

°

。借助插针、采用投影仪检测,共检测9个数据,角度实测值与理论值相差不超过45’,满足成品技术要求。

40.2)油孔的位置

41.沿着油孔轴线方向将工件切片,采用ogp投影仪检测油沟位置。理论值为3.72

±

0.05,实测值为3.72

±

0.04。满足成品技术要求。

42.3)重熔层深度

43.采用对分别采用优化前、后参数加工后的试验件进行重熔层深度检测,参数优化前的重熔层深度实测值为0.016mm~0.019mm,参数优化后的重熔层深度实测值为0.007mm~0.009mm。满足成品技术要求0.010mm。

44.另外,工装使用前经过精度检验验收,使用等分工装解决了摇动转台手柄的弊端,规避了角度错误和重复定位误差,操作简便。提升了工件加工质量一致性和稳定性,缩短了加工节拍提高了生产效率。

附图说明

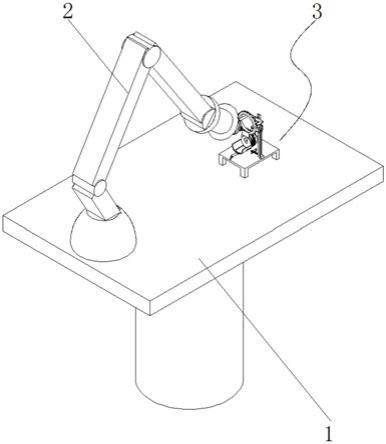

45.图1是工装的装配示意图;

46.图2是定位螺栓的结构示意图;图3是图2的俯视图;

47.图4是快卸压板的结构示意图;

48.图5是图4的俯视图;

49.图6工件座的结构示意图;

50.图7是图6的俯视图;

51.图8是底座的结构示意图;

52.图9是图8的俯视图;

53.图10是电极的结构示意图;

54.图11是工件的结构示意图;

55.图12是图11的侧视图。

具体实施方式

56.体实施方式一:结合图1说明本实施方式,本实施方式所述加工滚道越程槽内阶梯状油孔的工装包括定位螺栓1、快卸压板2、工件座4、底座5和锁定螺钉6,快卸压板2、工件座4、底座5由上至下依次套装在定位螺栓1上,工件3套装在快卸压板2和工件座4上,锁定螺钉6穿过底座5的侧壁与与工件座4连接。

57.具体实施方式二:结合图4和图5说明本实施方式,本实施方式所述快卸压板2为圆盘体,快卸压板2的上表面设有用于穿过定位螺栓1的通孔2

‑

1,快卸压板2的上表面设有向外水平延伸的第一外沿2

‑

2。其它组成及连接关系与具体实施方式一相同。

58.具体实施方式三:结合图6和图7说明本实施方式,本实施方式所述工件座4的上表面设有与定位螺栓1配合的螺孔4

‑

1,工件座4的下表面设有向外水平延伸的第二外沿4

‑

2,

第二外沿4

‑

2的下表面中部设有多边形凸起4

‑

3。第一外沿2

‑

2的下表面与工件3的上表面接触;第二外沿4

‑

2的上表面与工件3的下表面接触,且第一外沿2

‑

2和第二外沿4

‑

2将工件3夹紧。其它组成以连接关系与具体实施方式一或二相同。

59.具体实施方式四:结合图8和图9说明本实施方式,本实施方式所述底座5的上表面设有与多边形凸起4

‑

3配合的多边形通槽5

‑

1。多边形凸起4

‑

3和多边形通槽5

‑

1均呈八等分凸或凹设计,二者无间隙配合设计。将组装后的组合体通过工件座的多边形凸起4

‑

3嵌入装到底座的多边形通槽5

‑

1内,通过锁定螺钉6防止工作液注入工作舱,导致组合体与底座5轴向窜动。加工下一个油孔时,则需要旋松锁定螺钉6,将组合体相对底座5旋转相应的角度,重新插入底座5内,旋紧锁定螺钉6。

60.其它组成及连接关系与具体实施方式一、二或三相同。

61.具体实施方式五:结合图1至图12说明本实施方式,本实施方式所述加工滚道越程槽内阶梯状油孔的加工方法,包括如下步骤:

62.步骤一、对工装进行调整:

63.1)将底座5装夹到转台的夹盘上;

64.2)将工件座4的多边形凸起4

‑

3插装在底座5的多边形通槽5

‑

1内,锁定螺钉6穿过底座5的侧壁后与多边形凸起4

‑

3连接;

65.3)将工件3套装在工件座4上和快卸压板2上;

66.4)通过快卸压板2的第一外沿2

‑

2和工件座4的第二外沿4

‑

2将工件3夹紧;

67.5)通过定位螺栓1将快卸压板2、工件3和工件座4连接在一起并同心设置;

68.6)将锁定螺钉6穿过底座5的侧壁与工件座4连接;

69.步骤二、对电极进行校准:

70.1)在加工前需确认电极与z轴的平行度及电极工作表面的同轴度;

71.2)将电极安装于电极夹头上,利用千分表测量阶梯电极的两段圆柱面,测点分别抵于 x、

‑

x、 y、

‑

y方向圆柱母线上,z方向移动电极;

72.3)千分表指针摆动小于0.002mm通过校准;

73.步骤三、对工件进行找正:

74.将千分表触点抵于装夹后工件的端面或外径,使工件旋转一周,确认工件轴线装夹水平或垂直,利用对心找正和碰边指令,设置加工坐标系、坐标零点、安全平面,确定加工油孔位置及深度;

75.步骤四:对工件油孔进行加工;

76.步骤五:加工完一个油孔后,旋松锁定螺钉6,将工件座4相对底座5旋转相应的角度,重新插入底座5,旋紧锁定螺钉6,进行下一个油孔的加工。其它组成及连接关系与具体实施方式一、二、三或四相同。

77.具体实施方式六:结合6说明本实施方式,本实施方式步骤二中所述的电极包括第包括第一圆柱段7、锥体段8、第二圆柱段9和第三圆柱段10,第一圆柱段7、锥体段8、第二圆柱段9和第三圆柱段10由上至下依次连接。其它组成及连接关系与具体实施方式一、二、三、四或五相同。

78.具体实施方式七:结合图10说明本实施方式,本实施方式所述第二圆柱段9的直径为0.74mm

‑

0.76mm。其它组成及连接关系与具体实施方式一、二、三、四、五或六相同。

79.具体实施方式八:结合图10说明本实施方式,本实施方式所述第三圆柱段10的直径为0.54mm

‑

0.56mm。第二圆柱段9和第三圆柱段10对应的放电间隙相同,在0.065mm

‑

0.075mm范围为宜,第二圆柱段9和第三圆柱段10的圆柱度、同心度均需控制在0.005mm内。其它组成及连接关系与具体实施方式一、二、三、四、五、六或七相同。

80.放电参数优化

81.为减小重熔层深度,减小表面粗糙度数值,减小电级损耗,提高加工质量,对放电参数进行优化设置,主要优化项目有表面粗糙度、电极损耗和加工速度优先权、最小白层。优化前、后具体放电参数对比表见表1。

82.表1:优化前、后放电参数对比表

[0083][0084]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。