1.本发明涉及有轨电车轨道建造技术领域,特别涉及以高性能水泥混凝土为搭接材料的有轨电车轨道施工方法。

背景技术:

2.有轨电车在我国各大城市投入应用以来,在解决城市核心区换乘、市郊接驳、以及景区旅游观光等方面发挥了重要作用。特别是在在混合路权情况下,随着交通量的增加和车辆轴载的增大,轨道结合处容易出现路面损坏现象。主要表现为:结合路面在路面载荷作用下出现下沉,裂纹;结合部填充材料选择不当,抗渗能力差,路面和钢轨遭受严重腐蚀。

3.在现有技术中,轨道结合处通常采用沥青混凝土浇筑,而沥青混凝土的刚度与钢轨刚度和变形不同,相比较而言,钢轨轨道的刚度远远大于沥青混凝土,变形较小。因此,在相同载荷作用下,钢轨几乎不变形,而结合面的变形会大一点,这样两个材料结合处就会出现错位,车辆在行驶到这个区域时,极容易出现交通事故。

4.路面结合部使用的填充材料一般都具备一定的抗冻性、抗压性,但缺乏一定的密实性和抗渗性,抗化学腐蚀性也低于水泥混凝土。混凝土的抗渗性主要与其密实度及内部孔隙的大小和构造有关。混凝土的密实度越高、孔隙率越小、大孔越少、连通孔越少,则抗渗性越好。混凝土内部互相连通的孔隙和毛细通道以及混凝土施工成型时振捣不密实产生的蜂窝、孔洞等,均会造成混凝土渗水。混凝土的抗渗性还与其本身是否开裂有关,大量的观察和研究表明,相当一部分工程之所以发生防水质量事故,是由于混凝土开裂所致。一般来讲,当裂缝宽度>0.1mm时混凝土便渗水。

5.从短期效果而言,这些问题影响道路的外观和使用功能,从长远来看,则会降低路面结果安全度,成为发生事故的隐患,影响轨道的使用寿命。造成以上述问题主要有以下几方面原因:

6.(1)填充材料耐久性不足

7.混凝土耐久性是指混凝土在实际使用条件下抵抗各种破坏因素的作用,长期保持强度和外观完整性的能力。耐久性不足常常会造成使用中的路面损坏,这时需要额外的费用加固处理而保持其外观和安全性,使其可以正常使用。

8.(2)结合处碾压不足

9.由于施工作业面有限,故结合部常采用小型碾压机或手扶式碾压机开展工作,导致压实功不足,混凝土内常有大量孔隙,在投入使用后,路面承受交通载荷作用,结合处容易出现下沉下陷,与钢轨形成高低落差,进而造成结合部与钢轨剥落开裂等情况。

10.(3)路面养护不到位

11.在一些恶劣天气环境下,道路养护人员如未及时清扫路面冰雪,或结合处出现轻微破损情况,未及时进行修补,久而久之,道面结合处容易出现裂缝,路面破坏会越来越严重,进而影响到结合部的稳定性。

12.因此,如何解决钢轨与结合部存在的下沉,剥落问题成为本领域的技术人员急需

解决的技术问题。

技术实现要素:

13.有鉴于现有技术的上述缺陷,本发明提供以高性能水泥混凝土为搭接材料的有轨电车轨道施工方法,实现的目的是获得高强度、高韧性、优异耐久性的高性能混凝土,达到解决钢轨与结合部存在的下沉,剥落问题。

14.为实现上述目的,本发明公开了以高性能水泥混凝土为搭接材料的有轨电车轨道施工方法;包括设置在道床上的多段槽型钢轨;

15.每一所述槽型钢轨两侧与路面铺装之间为填充高性能水泥混凝土的填充区;

16.每一所述填充区均为横截面呈梯形的凹槽结构,内部均设有沿相应的所述槽型钢轨长度方向延伸的透水软管;

17.所述凹槽结构对应上方开口位置的宽度大于对应底部位置的宽度,横截面呈上部宽度大于下部款的倒梯形;

18.每一所述填充区与相应的所述路面铺装之间的结合面均与水平面呈60

±

5度夹角;

19.施工包括以下步骤:

20.步骤1、确定预拌干料、特种钢纤维和水的质量,所述预拌干料、所述特种钢纤维和所述水之间的配制比例为:100:7:8.4;

21.步骤2、将所述预拌干料加入所述水后,现场搅拌形成高流动性的混凝土,再均匀加入所述特种钢纤维,并加热至160℃;

22.步骤3、沿着每一所述槽型钢轨两侧倾斜施工,以摊铺方式,先在每一所述填充区的底层铺设所述高性能水泥混凝土;

23.然后,在每一所述填充区布设相应的所述透水软管,并将每一所述透水软管均接入土面区的便排水管网;

24.再进行所述高性能水泥混凝土的第二次铺设。

25.优选的,每一所述槽型钢轨均通过扣件固定在所述道床上相应的所述枕块的上面;

26.在所述步骤3中,进行所述高性能水泥混凝土的第二次铺设时,在对应每一所述扣件的上方设置检修口;

27.完成后,对完成浇筑的高性能水泥混凝土进行有效保水养护到至少24至48龄期。

28.优选的,每一所述检修口均采用钢板制成。

29.优选的,每一所述特种钢纤维的长度均为20mm至40mm,厚0.5mm,并采用分段分层方式进行施工。

30.优选的,在所述步骤1中,所述特种钢纤维的体积率在1%至2%之间。

31.优选的,所述步骤2包括以下步骤:

32.步骤2.1、将准备好的所述预拌干料倒入搅拌锅;

33.步骤2.2、使用30秒以下时间,慢速干拌所述预拌干料;

34.步骤2.3、使用15秒以下时间,保持慢速搅拌所述预拌干料,并均匀加入搅拌用的所述水;

35.步骤2.4、使用45秒以下时间,保持慢速搅拌;

36.步骤2.5、使用60秒以下时间,高速搅拌;

37.步骤2.6、使用15秒以下时间,慢速搅拌,并均匀加入所述特种钢纤维;

38.步骤2.7、使用135秒以下时间,保持慢速搅拌,然后停机,搅拌完成。

39.优选的,在完成所述步骤3后,对完成浇筑的高性能水泥混凝土应及时暴露面用篷布或者塑料布进行紧密覆盖,并减少暴露时间。

40.优选的,所述高性能水泥混凝土为优砾科b系列超高性能混凝土。

41.本发明的有益效果:

42.本发明通过添加纤维等外加剂来保证其超高的抗压强度并提高其延性和韧性,以获得高强度、高韧性、优异耐久性的高性能混凝土,达到解决钢轨与结合部存在的下沉,剥落问题,提高有轨电车行驶安全性和舒适性的目的。并且高性能混凝土的用水量较低,流动性好,抗离析性高,从而具有较优异的填充性。

43.本发明中高性能水泥混凝土高抗渗能力,并具备一定的防杂散电流的能力,可以有效避免杂散电流对于钢轨及铺面的电腐蚀现象;高性能水泥混凝土的高流动性可以使其在成型过程中不分层、不离析,易充满模型;

44.本发明中高性能水泥混凝土的填充区整体浇筑结构形式呈上宽下窄的梯形,上部左右宽度约12cm,下部左右宽度约10cm,结合部总体高度约为18cm。浇筑施工时沿着道面倾斜角分两次摊铺,可以有效避免混凝土灌注施工时带来的气泡。

45.本发明中高性能水泥混凝土的使用寿命长,能最大限度地延长混凝土结构的使用年限,降低工程造价,带来经济效益。

46.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

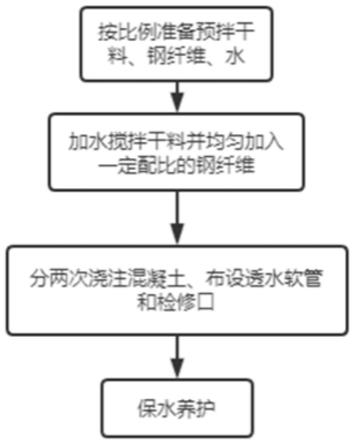

47.图1示出本发明一实施例的施工流程图。

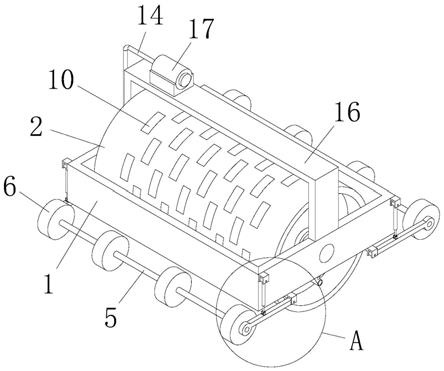

48.图2示出本发明一实施例中某一槽型钢轨施工完成后的横截面结构示意图。

49.图3示出本发明一实施例中某一槽型钢轨施工完成后的俯视方向结构示意图。

具体实施方式

50.实施例

51.如图1至图3所示,以高性能水泥混凝土为搭接材料的有轨电车轨道施工方法;包括设置在道床5上的多段槽型钢轨1;

52.每一槽型钢轨1两侧与路面铺装7之间为填充高性能水泥混凝土的填充区2;

53.每一填充区2均为横截面呈梯形的凹槽结构,内部均设有沿相应的槽型钢轨1长度方向延伸的透水软管3;

54.凹槽结构对应上方开口位置的宽度大于对应底部位置的宽度,横截面呈上部宽度大于下部款的倒梯形;

55.每一填充区2与相应的路面铺装7之间的结合面均与水平面呈60

±

5度夹角;

56.施工包括以下步骤:

57.步骤1、确定预拌干料、特种钢纤维和水的质量,预拌干料、特种钢纤维和水之间的配制比例为:100:7:8.4;

58.步骤2、将预拌干料加入水后,现场搅拌形成高流动性的混凝土,再均匀加入特种钢纤维,并加热至160℃;

59.步骤3、沿着每一槽型钢轨1两侧倾斜施工,以摊铺方式,先在每一填充区2的底层铺设高性能水泥混凝土;

60.然后,在每一填充区2布设相应的透水软管3,并将每一透水软管3均接入土面区的便排水管网;

61.再进行高性能水泥混凝土的第二次铺设;

62.完成后,对完成浇筑的高性能水泥混凝土进行有效保水养护到至少24至48龄期。

63.本发明的原理如下:

64.本发明中,每一槽型钢轨1两侧与路面铺装7之间填充高性能水泥混凝土的填充区2均呈上宽下窄的倒梯形,每一填充区2与相应的路面铺装7之间的结合面均与水平面呈60度夹角,由于倾斜角度的存在,不仅有利于高性能水泥混凝土的流动浇筑,而且高性能水泥混凝土与路面铺装7的接触面会承受一部分垂直于结合面的压力,为整体结合部提供了约束,使路面铺装7、填充区2内填充的高性能水泥混凝土,以及槽型钢轨1三者之间的连接更为紧密,进一步提高整体轨道系统结构稳定性。

65.本发明中透水软管3是一种具有倒滤透/排水作用的新型管材,它克服了其他排水管材的诸多弊病,因其产品独特的设计原理和构成材料的优良性能,它排、渗水效果强,利用“毛细”现象和“虹吸”原理、集吸水、透水、排水为一气呵成,具有满足工程设计要求的耐压能力及透水性和反滤作用。

66.透水软管3能够满足不因地质、地理温度变化而发生断裂,并可达到排放洁净水的效果,不会对环境造成二次污染,属于新型环保产品,所以因其施工简便,无接头,对地质、地形无特殊要求,任何需要用暗排水的地方都可以使用。

67.高性能水泥混凝土需要具备高强度、高韧性、优异耐久性的优点,本发明中高性能混凝土应满足的技术指标如下:

68.[0069][0070]

在水泥混凝土中掺入乱向分布的短钢纤维能够有效地阻碍混凝土内部微裂缝的扩展及宏观裂缝的形成,显著地改善了混凝土的抗拉、抗弯、抗冲击及抗疲劳性能,具有较好的延性。

[0071]

在某些实施例中,每一槽型钢轨1均通过扣件6固定在道床5上相应的枕块4的上面;

[0072]

在步骤3中,进行高性能水泥混凝土的第二次铺设时,在对应每一扣件6的上方设置检修口8。

[0073]

在某些实施例中,每一检修口8均采用钢板制成。

[0074]

在某些实施例中,每一特种钢纤维的长度均为20mm至40mm,厚0.5mm,并采用分段分层方式进行施工。

[0075]

在实际应用中,高性能水泥混凝土的纤维体积率在1%至2%之间,较之普通混凝土,抗拉强度提高40%至80%,抗弯强度提高60%至120%,抗剪强度提高50%至100%,抗压强度提高幅度较小,一般在0至25%之间,但抗压韧性却大幅度提高。

[0076]

在某些实施例中,在步骤1中,特种钢纤维的体积率在1%至2%之间。

[0077]

在某些实施例中,步骤2包括以下步骤:

[0078]

步骤2.1、将准备好的预拌干料倒入搅拌锅;

[0079]

步骤2.2、使用30秒以下时间,慢速干拌预拌干料;

[0080]

步骤2.3、使用15秒以下时间,保持慢速搅拌预拌干料,并均匀加入搅拌用的水;

[0081]

步骤2.4、使用45秒以下时间,保持慢速搅拌;

[0082]

步骤2.5、使用60秒以下时间,高速搅拌;

[0083]

步骤2.6、使用15秒以下时间,慢速搅拌,并均匀加入特种钢纤维;

[0084]

步骤2.7、使用135秒以下时间,保持慢速搅拌,然后停机,搅拌完成。

[0085]

在某些实施例中,在完成步骤3后,对完成浇筑的高性能水泥混凝土应及时暴露面用篷布或者塑料布进行紧密覆盖,并减少暴露时间。

[0086]

对完成浇筑的高性能水泥混凝土用篷布或者塑料布进行紧密覆盖能够防止表面水分蒸发。

[0087]

在某些实施例中,高性能水泥混凝土为优砾科b系列超高性能混凝土。

[0088]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。