1.本发明涉及一种旋转油缸,具体是一种用于立加第四轴的无泄油旋转油缸。

背景技术:

2.应用于车床主轴的油缸有回转油缸和回转气缸两种。回转气缸的体积比回转油缸大,可靠性不如回转油缸,且回转气缸所提供的拉紧力受气压的限制,拉紧力大小不及回转油缸,因此回转油缸更为常见。现有车床主轴常用的回转油缸包括一进油口、一回油口和一泄油口,由于设计有泄油结构,须配置相应的泄油管将液压油导回液压站。这种回转油缸的泄油管处于自然下垂状态,在车床加工过程中,泄油管随车床工作台左右和前后移动。对于普通的车床,由于其主轴设置在机床防护间外侧,所以这种带泄油结构的回转油缸能够适用于普通车床。而当立式加工中心选配第四轴转台并加装卡盘时,由于第四轴位于机床防护间内部,带泄油结构的回转油缸设置在机床防护间内部时,若要实现回转油缸的正常使用以及在重力作用下的泄油和自然回油,需要在机床防护间上开孔,使油能从高到低回到液压站,但开孔的结构会导致机床防护间存在漏水隐患,此外,泄油管在随工作台移动过程中必然会刮擦机床钣金、车屑,泄油管有损坏的可能。

技术实现要素:

3.本发明所要解决的技术问题是,针对现有技术的不足,提供一种结构紧凑、拉力大、使用安全、可靠的用于立加第四轴的无泄油旋转油缸。

4.本发明解决上述技术问题所采用的技术方案为:一种用于立加第四轴的无泄油旋转油缸,包括同轴设置的回转部分和油缸,所述的回转部分包括拉杆、平面轴承、轴承座和安装座,所述的轴承座可直线运动地安装在所述的安装座内,所述的平面轴承安装在所述的轴承座内,所述的拉杆的一端用于连接立加第四轴转台上安装的卡盘,所述的拉杆的另一端伸入所述的安装座内与所述的平面轴承连接,所述的油缸包括活塞和缸体,所述的缸体的一端与所述的安装座固定连接,所述的活塞可直线运动地安装于所述的缸体,所述的活塞的一端伸出所述的缸体与所述的轴承座固定连接,所述的活塞的中部一体设置有径向凸环,所述的缸体内设有第一油腔和第二油腔,所述的第一油腔和所述的第二油腔分别设于所述的径向凸环的轴向的两侧,所述的缸体的侧壁上设置有第一油口和第二油口,所述的第一油口与所述的第一油腔相通,所述的第二油口与所述的第二油腔相通。

5.本发明旋转油缸是一款无泄油结构的可旋转的油缸,结构紧凑,拉力大,其拉杆可独立0~360

°

旋转,并且拉杆可随活塞同步直线移动。本发明旋转油缸用于立式加工中心第四轴,设置在机床防护间内部,无需在机床防护间上开孔,使用安全、可靠。

6.本发明旋转油缸的工作原理为:液压油经第一油口进入第一油腔,推动活塞移向远离安装座的极限位置,此时活塞对拉杆是拉作用力,拉杆拉动卡盘夹紧,从而卡盘上的工件被夹紧,立式加工中心可对工件进行上料加工,加工过程中,拉杆、轴承座可随卡盘同步旋转;需要松开工件时,第一油口回油、第二油口进油,推动活塞移向靠近安装座的极限位

置,此时活塞对拉杆是推作用力,拉杆推动卡盘松开工件,此时立式加工中心可对工件进行下料操作。

7.作为优选,所述的拉杆的另一端固定有隔套,所述的平面轴承的数量为两个,两个所述的平面轴承分别安装在所述的隔套上。通过隔套实现两个平面轴承的安装,装配方便。两个平面轴承的设计,可提高拉杆旋转动作的可靠性。

8.作为优选,所述的拉杆的另一端一体设置有径向定位环并螺纹连接有压环,所述的隔套由所述的径向定位环和所述的压环夹紧。通过径向定位环和压环固定隔套,结构简单,装配方便。

9.作为优选,所述的缸体的另一端安装有缸盖,所述的活塞的另一端自所述的缸盖伸出,所述的活塞的另一端固定有发讯板,所述的缸盖上连接设置有与所述的发讯板相匹配的第一信号开关和第二信号开关,所述的第一信号开关和所述的第二信号开关分别设于所述的活塞直线运动的两个极限位置。在发讯板的激活下,第一信号开关和第二信号开关将活塞的位置信息反馈给机床控制系统,可激活机器人或机械手进行相应的上下料的动作。发讯板及第一信号开关和第二信号开关的设计,可实现对活塞的到位检测,满足自动化加工需求。

10.作为优选,所述的活塞的一端与所述的缸体之间设置有第一u型密封圈,所述的第一u型密封圈固定在所述的缸体上,所述的径向凸环与所述的缸体之间设置有旋转压力封和o型密封圈,所述的旋转压力封和所述的o型密封圈分别固定在所述的径向凸环上,所述的活塞的另一端与所述的缸盖之间设置有第二u型密封圈,所述的第二u型密封圈安装在所述的缸盖上。上述各密封结构可对油缸起到较好的接触性密封效果,防止漏油。

11.作为优选,所述的拉杆的一端开设有内螺纹孔,所述的卡盘上固定有连杆,所述的拉杆与所述的连杆螺纹连接,所述的安装座的侧壁上开设有插孔,所述的拉杆上开设有与所述的插孔相适配的定位孔,当轴承座带动拉杆移动至定位孔与插孔位置相对时,在插孔和定位孔内插入金属棒,将拉杆固定,此时即可将连杆与拉杆螺纹连接。上述插孔和定位孔的配合,可对拉杆起到较好的防转作用,防止连杆与拉杆螺纹连接过程中因拉杆的转动而影响装配效率。

12.作为优选,所述的安装座的侧壁上开设有油孔,所述的油孔用于加注润滑脂。润滑脂对回转部分的旋转起润滑作用。

13.作为优选,所述的轴承座的外周壁上开设有若干环形的油槽,所述的油槽用于储存润滑脂。

14.作为优选,所述的活塞与所述的轴承座通过一螺栓固定连接,所述的螺栓穿过所述的轴承座与所述的活塞螺纹连接。

15.与现有技术相比,本发明具有如下优点:本发明旋转油缸是一款无泄油结构的可旋转的油缸,结构紧凑,拉力大,其拉杆可独立0~360

°

旋转,并且拉杆可随活塞同步直线移动。本发明旋转油缸用于立式加工中心第四轴,设置在机床防护间内部,无需在机床防护间上开孔,使用安全、可靠。

附图说明

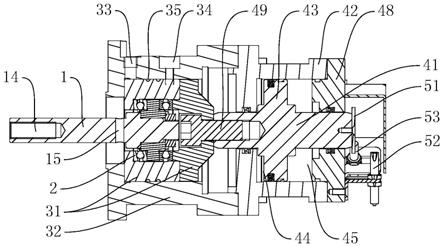

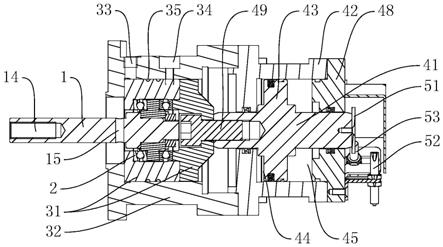

16.图1为实施例中旋转油缸处于左极限位置时的结构剖视示意图;

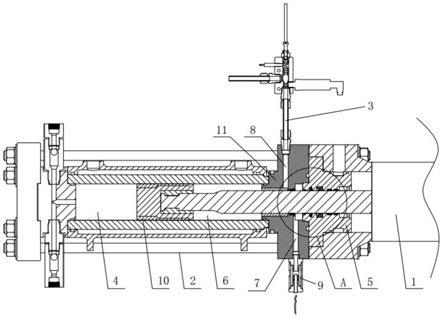

图2为实施例中旋转油缸处于右极限位置时的结构剖视示意图;图3为实施例中旋转油缸安装后外观效果图;图4为实施例中旋转油缸安装后剖视示意图。

具体实施方式

17.以下结合附图实施例对本发明作进一步详细描述。

18.实施例的用于立加第四轴的无泄油旋转油缸,如图1和图2所示,包括同轴设置的回转部分和油缸,回转部分包括拉杆1、平面轴承2、轴承座31和安装座32,轴承座31可直线运动地安装在安装座32内,平面轴承2安装在轴承座31内,拉杆1的一端用于连接立加第四轴转台7上安装的卡盘71,拉杆1的另一端伸入安装座32内与平面轴承2连接,油缸包括活塞41和缸体42,缸体42的一端与安装座32固定连接,活塞41可直线运动地安装于缸体42,活塞41的一端伸出缸体42与轴承座31固定连接,活塞41的中部一体设置有径向凸环43,缸体42内设有第一油腔44和第二油腔45,第一油腔44和第二油腔45分别设于径向凸环43的轴向的两侧,缸体42的侧壁上设置有第一油口46和第二油口47,第一油口46与第一油腔44相通,第二油口47与第二油腔45相通,缸体42的另一端安装有缸盖48,活塞41的另一端自缸盖48伸出,活塞41的另一端固定有发讯板51,缸盖48上连接设置有与发讯板51相匹配的第一信号开关52和第二信号开关53,第一信号开关52和第二信号开关53分别设于活塞41直线运动的两个极限位置。

19.本实施例中,拉杆1的另一端设置有径向定位环11并螺纹连接有压环12和固定有隔套13,平面轴承2的数量为两个,两个平面轴承2分别安装在隔套13上,隔套13由径向定位环11和压环12夹紧。

20.本实施例中,活塞41的一端与缸体42之间设置有第一u型密封圈61,第一u型密封圈61固定在缸体42上,径向凸环43与缸体42之间设置有旋转压力封62和o型密封圈63,旋转压力封62和o型密封圈63分别固定在径向凸环43上,活塞41的另一端与缸盖48之间设置有第二u型密封圈64,第二u型密封圈64安装在缸盖48上。

21.本实施例中,拉杆1的一端开设有内螺纹孔14,卡盘71上固定有连杆72,拉杆1与连杆72螺纹连接,安装座32的侧壁上开设有插孔33,拉杆1上开设有与插孔33相适配的定位孔15,当轴承座31带动拉杆1移动至定位孔15与插孔33位置相对时,在插孔33和定位孔15内插入金属棒(图中未示出),将拉杆1固定,此时即可将连杆72与拉杆1螺纹连接。

22.本实施例中,安装座32的侧壁上开设有油孔34,油孔34用于加注润滑脂,4轴承座31的外周壁上开设有若干环形的油槽35,油槽35用于储存润滑脂。

23.本实施例中,活塞41与轴承座31通过一螺栓49固定连接,螺栓49穿过轴承座31与活塞41螺纹连接。

24.上述旋转油缸用于立式加工中心第四轴,设置在机床防护间内部,无需在机床防护间上开孔,使用安全、可靠,其拉杆1可独立0~360

°

旋转,并且拉杆1可随活塞41同步直线移动。上述旋转油缸安装后的效果图见图3和图4。

25.上述旋转油缸的工作原理为:液压油经第一油口46进入第一油腔44,推动活塞41移向远离安装座32的极限位置(即图2所示的右极限位置),此时活塞41对拉杆1是拉作用力,拉杆1拉动卡盘71夹紧,从而卡盘71上的工件(图中未示出)被夹紧,第一信号开关52将

活塞41的位置反馈给机床控制系统,可激活立式加工中心的机器人或机械手(图中未示出)对工件进行上料加工,加工过程中,拉杆1、轴承座31可随卡盘71同步旋转;需要松开工件时,第一油口46回油、第二油口47进油,推动活塞41移向靠近安装座32的极限位置(即图1所示的左极限位置),此时活塞41对拉杆1是推作用力,拉杆1推动卡盘71松开工件,第二信号开关53将活塞41的位置反馈给机床控制系统,可激活立式加工中心的机器人或机械手对工件进行下料操作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。