1.本技术要求基于2019年7月30日提交的韩国专利申请10

‑

2019

‑

0092629号的优先权,并且该韩国专利申请的全部内容通过引用并入本文中。

2.本发明涉及一种评价电池的电阻焊接质量的方法,并且更特别地,本发明涉及一种使用涡流信号特性来评价电池的电阻焊接质量的方法。

背景技术:

3.随着由于化石燃料枯竭而导致能源价格上涨,并且对环境污染的关注增加,因此对环境友好的可替代能源的需求正在增加。特别地,使用化石燃料的传统汽车排放污染物,这成为环境污染的主要原因。

4.近来,能够充电和放电的二次电池已经被广泛用作无线移动设备的能量源。另外,作为被提出作为使用化石燃料的现有汽油车辆和柴油车辆的空气污染的解决方案的电动车辆(ev)、混合动力电动车辆(hev)等的电源,二次电池已经引起了关注。

5.随着对二次电池的需求的增加,在产品发布之前评价电池的质量的重要性也正在增加。特别地,在通过焊接形成电池接线片的电池的情况下,焊接部处的缺陷率相对较高。例如,圆柱形电池具有如下结构:电池单体由金属壳体包裹,并且电池接线片通过电阻焊接而形成在圆柱形结构的一端处。然而,金属壳体的各个物理性质或在焊接过程期间引起的物理性质的变化在电池质量的评价中引起误差,从而降低了评价的可靠性。

6.因此,非常需要一种可靠的质量评价方法,该质量评价方法能够防止由于每个金属壳体的物理性质的差异而引起的误差,同时评价过程简单。

技术实现要素:

7.技术问题

8.已经做出本发明以解决以上问题,并且本发明的目的在于提供一种使用涡流信号特性来评价电池的电阻焊接质量的方法。

9.技术方案

10.根据本发明的评价包括电阻焊接的焊接部的电池的电阻焊接质量的方法包括:

11.在包括焊接部的一个平面上沿着在该平面的一端处经由焊接部连接相反端的线来测量涡流信号;

12.分析所测量的涡流信号;以及

13.通过将所述焊接部处的涡流信号值与除了所述焊接部以外的点处的涡流信号值进行比较来确定电阻焊接质量。

14.根据本发明的实施例,所述焊接部是通过电阻焊接接合电池接线片的点。根据本发明的具体实施例,待评价的电池是圆柱形电池,并且在焊接有电池接线片的圆柱形电池的一端的平面上来测量涡流信号。

15.根据本发明的实施例,在焊接有电池接线片的一个平面上测量涡流信号,并且在平面的一端处穿过焊接部连接相反端的线是穿过焊接部的直线,或者是两侧相对于焊接部对称的曲线。

16.根据本发明的实施例,沿着在平面的一端处经由焊接部连接相反端的线连续地或间断地测量涡流信号。具体地,在测量涡流信号时,平面的两端和焊接部被包括作为用于测量涡流信号的点。

17.根据本发明的实施例,在除了所述焊接部以外的点处测量的涡流信号的峰值被设定为参考值,在所述焊接部处测量的涡流信号的最小值被设定为物理性质值,并且确定电阻焊接质量包括计算参考值和物理性质值之间的差异,并且当计算出的值在预设范围之外,则确定所述电阻焊接存在缺陷。

18.具体地,待评价的电池是圆柱形电池,并且所述参考值是在两端附近测量的涡流信号的相应的峰值的平均值。

19.在本发明中,待评价的电池是具有由铝或其合金形成的壳体的圆柱形电池。

20.根据本发明的实施例,待评价的电池包括具有由铝或其合金形成的壳体的圆柱形电池。

21.测量涡流信号的步骤是在圆柱形电池中电池接线片在此处已经被焊接的一端的平面上执行的,并且包括:在穿过焊接部的第一线上执行的第一测量步骤;以及在第二线上执行的第二测量步骤,该第二线在焊接部处与第一线相交并且不与第一线重叠。

22.有利效果

23.按照根据本发明的用于评价电池的电阻焊接质量的方法,能够通过防止由于各个电池的物理性质的差异所引起的误差而提供高可靠性,并且通过应用无损方法而使得评价过程简单。

附图说明

24.图1是执行根据本发明实施例的用于评价电池的电阻焊接质量的方法的过程的照片。

25.图2到图4示出在通过改变每个圆柱形电池的一端处的焊接强度而形成电池接线片之后通过用电子显微镜观察每个样本的焊接部的截面而获得的结果。

26.图5是示出在附接电池接线片之前的状态中测量电池的涡流信号的结果的曲线图。

27.图6和图7分别是示出通过根据本发明实施例的方法来测量电池的涡流信号的结果的曲线图。

28.图8是示出计算在参考值和每个电池样本的物理性质值之间的差异的结果的曲线图。

29.图9是示出每个电池样本的物理性质的测量结果的曲线图。

具体实施方式

30.本说明书和权利要求中使用的术语和词语不应被解释为限于普通或字典术语,发明人可以适当地定义术语的概念以最好地描述其发明。术语和词语应被解释为与本发明的

技术思想一致的含义和概念。

31.在本发明中,“焊接”是指通过对两个固体金属施加热量和/或压力来将这两个固体金属结合的过程。在本发明中,在各种焊接方法中,“电阻焊接”是指通过向焊接部施加电流和压力而使用从金属本身产生的电阻热量来对焊接部进行焊接的方法。

32.在本发明中,“涡流”是当施加到导体的磁场随时间变化时、通过电磁感应在导体中产生的涡流形式的电流。另外,在本发明中,“涡流信号”是指根据无损测试方法的信号,该无损检测方法通过使高频电流流过励磁线圈而在检测对象的被测试部位中产生涡流,并且检测由于缺陷引起的涡流分布状态的变化。

33.能够通过公知的方法来执行测量涡流信号的过程。测量原理的简述如下。假设空芯时线圈的dc电阻、电感和频率为r0、l0和ω,线圈的阻抗z变为如下:z=r0 jωl0。当励磁线圈接近对象时,励磁线圈的阻抗根据对象的磁导率和电导率而变化。因为励磁线圈的阻抗能够基于空芯处的电抗ωl0被归一化,并且在阻抗平面上被表示为r/ωl0和ωl/ωl0,所以能够从阻抗图获得缺陷分布状态。能够使用市售的测量设备来执行测量涡流信号的过程。例如,能够使用江安系统(jeongan systems)公司的jas

‑

0100w。

34.本发明提供一种用于评价包括电阻焊接的焊接部的电池的电阻焊接质量的质量评价方法。

35.根据本发明的评价电池的电阻焊接质量的方法包括如下步骤:

36.在包括焊接部的一个平面上沿着在该平面的一端处经由焊接部连接相反端的线来测量涡流信号;以及

37.分析所测量的涡流信号,并通过将所述焊接部处的涡流信号值与除了二十四焊接部以外的点处的涡流信号值进行比较来确定电阻焊接质量。

38.根据本发明的评价方法不同于测量焊接部的信号值并仅将其与预设的参考值进行比较的方法。在电池制造中,即使应用相同的制造过程和相同材料的电池壳体,各个电池壳体之间的物理性质也存在差异。另外,当对电池壳体进行焊接时,这导致电池壳体的物理性质发生变化。特别地,电阻焊接在焊接过程期间产生电阻热量,并且在各个焊接过程中呈现不同的热行为。电池壳体的物理性质的差异以及焊接期间的热绝缘在质量评价过程中成为误差。在本发明中,在测量涡流信号的步骤中,焊接部和与焊接部间隔开的部分被一起评价。在本发明中,在测量涡流信号的步骤中,焊接部和与焊接部间隔开的部分的物理性质被一起测量,并根据它们之间的差异来评价焊接质量。因此,根据本发明的评价方法具有防止由于这种误差而引起的误差的效果。

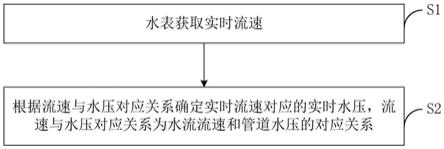

39.在一个示例中,所述焊接部是通过电阻焊接来接合电池接线片的点。根据本发明的评价方法能够被应用作为评价通过电阻焊接过程焊接的电池接线片部的焊接质量的方法。例如,在圆柱形电池的情况下,电池接线片被形成在圆柱形电池壳体的一侧截面的中心部分中。这样的电池接线片能够通过电阻焊接过程而形成。因此,能够利用根据本发明的评价方法作为评价圆柱形电池中的电池接线片的焊接质量的方法。

40.在一个示例中,在焊接有电池接线片的一个平面上执行测量涡流信号的步骤。另外,在该平面的一端处穿过所述焊接部而连接相反端的线是穿过焊接部的直线,或者是两侧相对于焊接部对称的曲线。在这种情况下,可以沿着横穿所述焊接部的直线或者沿着相对于所述焊接部对称的直线或曲线执行测量涡流信号的步骤。该过程用于在电池的一个平

面上穿过所述焊接部从一端到相反端连续地检测物理性质。

41.作为本发明的具体示例,待评价的电池是圆柱形电池。在这种情况下,在焊接有电池接线片的圆柱形电池的一端的平面上执行测量涡流信号的步骤。所述圆柱形电池具有圆柱形本体,并且正电极或负电极的电极接线片分别形成在圆柱形形状的两端的中心处。在本发明中,当待评价的电池为圆柱形电池时,在焊接有电池接线片的一端的平面上测量涡流信号。

42.例如,可以沿着在所述平面的一端处经由所述焊接部来连接相反端的线连续地或间断地执行测量涡流信号的步骤。在本发明中,“连续地”测量涡流是指在测量点之间没有分隔距离的情况下连续地测量涡流。另外,“间断地”测量涡流是指在测量点之间具有间隔距离的情况下沿着预定的线来测量涡流。

43.在测量涡流信号的步骤中,优选的是包括所述平面的两端和焊接部来作为用于测量涡流信号的点。在能够间断地执行测量涡流信号的步骤的情况下,作为测量起点的一端、作为中心点的焊接部和作为测量终点的相反端是必不可少的测量点。

44.具体地,在根据本发明的用于评价电池的电阻焊接质量的方法中,在除焊接部以外的点处测量的涡流信号的峰值被用作参考值,并且在焊接部处测量的涡流信号的最小值被用作物理性质值。另外,在确定电阻焊接质量的步骤中,计算所测量的参考值和物理性质值之间的差异,并且基于此,确定焊接部是否存在缺陷。如果在计算出的参考值和物理性质值之间的差异在预设范围之外,则确定存在缺陷。

45.在一个实施例中,本发明的待评价的电池为圆柱形电池,并且参考值是在两端附近测量的涡流信号的每一个峰值的平均值。在典型的圆柱形电池的情况下,焊接部处的信号成为物理性质值,并且两端处的信号用作参考值。即,在圆柱形电池中,焊接部处的涡流信号示出最低值,并且两端附近测量的涡流信号经常示出峰值。此时,从焊接部来看的最低值成为物理性质值,并且从两端来看的峰值的平均值成为参考值。

46.例如,当待评价的电池是圆柱形电池时,圆柱形电池可以具有如下结构:其具有由铝或其合金形成的壳体。在这种情况下,由相同材料制成的电池接线片可以被焊接到由铝或其合金制成的圆柱形壳体本体。或者,包括电池接线片镀有镍或其合金的情况。

47.进一步,在另一实施例中,待评价的电池为圆柱形电池,并且测量涡流信号的步骤在圆柱形电池中的已经焊接有电池接线片的一端的平面上执行,并且包括:在穿过焊接部的第一线上执行的第一测量步骤;和在第二线上执行的第二测量步骤,该第二线在焊接部处与第一线相交并且不与第一线重叠。在这种情况下,沿着两条线来测量涡流信号,并且这是为了通过交叉测量来增加评价的可靠性。在以上示例中,执行了沿着第一线和第二线来测量涡流信号的步骤,但是本发明不排除沿着两条或更多条线来测量涡流信号的情况。

48.下文中,将参考所附实施例和附图详细描述本发明的具体示例。相应地,在说明书中描述的实施例和附图所示构造仅为本发明的最优选的实施例,而不代表本发明的全部技术思想。应当理解,在提交本技术时可能存在各种等效方案和变体来代替它们。

49.在该方面,图1是执行根据本发明实施例的用于评价电池的电阻焊接质量的方法的过程的照片。待评价的电池为圆柱形电池。在圆柱形电池竖立于测量台上的情况下,测量电池的一个端表面的涡流信号。从上端表面的一端穿过中心到相反端来测量涡流信号。

50.图2到图4是以不同的焊接强度焊接电池接线片并且利用电子显微镜观察每个焊

接样本的截面的结果。图2示出焊接强度弱并且在焊接部周围难以观察到物理性质变化的情况。另一方面,图3示出焊接强度适当并且在焊接部周围观察到物理性质变化的情况。图4示出焊接强度过度并且能够看到焊接部的周边过度变形的情况。在这种情况下,图2和图4的情况应被确定为缺陷产品,图3应被确定为良好产品。通常,在焊接电池接线片的情况下,当焊接强度弱时,出现在使用期间电池接线片发生分离或电连接断开的缺陷,当焊接强度过度时,过程效率劣化。然而,在待评价的电池中,不容易观察到焊接部的截面。因此,本发明提出一种能够以无损方式有效地评价焊接部的质量的方法。

51.图5是示出测量未经过用于附接电池接线片的焊接过程的电池的涡流信号的曲线图。具体地,随机选择未附接电池接线片的五个圆柱形电池样本(罐1到5),并且测量每个电池样本的涡流信号。参考图5,虽然所选择的电池样本通过相同的制造过程制造,但是能够看到,由于物理性质的差异而存在数据偏移。这种数据偏移造成焊接质量评价的可靠性降低。

52.示例:执行每个电池样本的电阻焊接质量评价

53.对具有由铝制成的壳体的圆柱形电池样本执行电阻焊接,以附接电池接线片。此时,每个样本的焊接强度不同。具体地,在样本1到3中,以适当的焊接强度水平执行电阻焊接,在样本4到6中,以弱的焊接强度水平执行电阻焊接。

54.测量每个样本的涡流信号值。相对于附接有电池接线片的一侧,从外部左侧区域到右侧连续地测量超过1000次涡流信号值,并且使用江安系统(jeongan systems)公司的jas

‑

0100w设备来进行所述测量。

55.例如,样本1的涡流信号值的测量结果在图6中示出,样本4的涡流信号值的测量结果在图7中示出。在图6和图7中,a表示样本的左端,b表示焊接部的中心点,c表示样本的右端。在示出样本1到6的测量结果的曲线图中,确认:中心处的数值小,随着中心向左和向右行进,所述数值增加。每个样本的测量结果总结在下表1中。

56.在表1中,从中心点(b)起位于曲线图左侧上的最高点处的数值被表示为“左峰值”,中心点(b)附近的最低点处的数值被表示为“焊接部的最小值”,从中心点(b)起位于曲线图右侧上的最高点处的数值被表示为“右峰值”。这在表1中示出。在下表1中,单位为mv。

57.表1

58.样本编号左峰值焊接部最小值右峰值样本127.321426.725627.2289样本227.215426.528327.2696样本327.387426.538427.2382样本427.189226.680326.9762样本527.386727.133427.4335样本627.385026.950927.3482

59.在上表1的结果中,计算左峰值和右峰值的平均值并且作为参考值显示,并且所述焊接部的最小值被表达为物理性质值,如下表2所示。

60.表2

61.样本编号参考值物理性质值差异样本127.275226.72560.5496

样本227.242526.52830.7142样本327.312826.53840.7744样本427.082726.68030.4024样本527.410127.13340.2767样本627.366626.95090.4157

62.参考表2,能够看到,在样本1到3的情况下,参考值和物理性质值之间的差异为0.5或更大,在样本4到6的情况下,所述差异小于0.5。在本发明中,基于上表2的结果,样本1到3被确定为正常产品,样本4到6被确定为缺陷产品。

63.然而,如果仅比较作为焊接部处的涡流信号值的物理性质值,则不容易确定产品是否存在缺陷。具体地,样本1到3的物理性质值在26.5283和26.7256之间。另一方面,样本4的物理性质值为26.6803,并且样本6的物理性质值为26.5909。与样本1到3的范围相比,样本4的物理性质值与以上范围重叠,并且样本6的物理性质值看起来与以上范围类似。

64.具体地,图8是示出计算用于相应样本的参考值和物理性质值之间差异的结果的曲线图。在图8中,样本1到3的数值和样本4到6的数值表现出显著差异,由此,可以清楚地区分正常产品和缺陷产品。另一方面,图9是示出测量用于相应样本的物理性质值的结果的曲线图。在图9中,与样本1到3相比,样本4中没有观察到差异,样本6示出类似的数值。

65.因此,能够看到,如果仅比较物理性质值,则对电池是否存在缺陷的确定是不准确的。在本发明中,在测量涡流信号的步骤中,通过测量焊接部和与焊接部间隔开的部分的物理性质并比较它们之间的差异,能够获得准确的焊接质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。