1.本发明属于无损超声检测技术领域,尤其涉及一种空气导管电子束焊缝超声检测用人工伤对比试块。

背景技术:

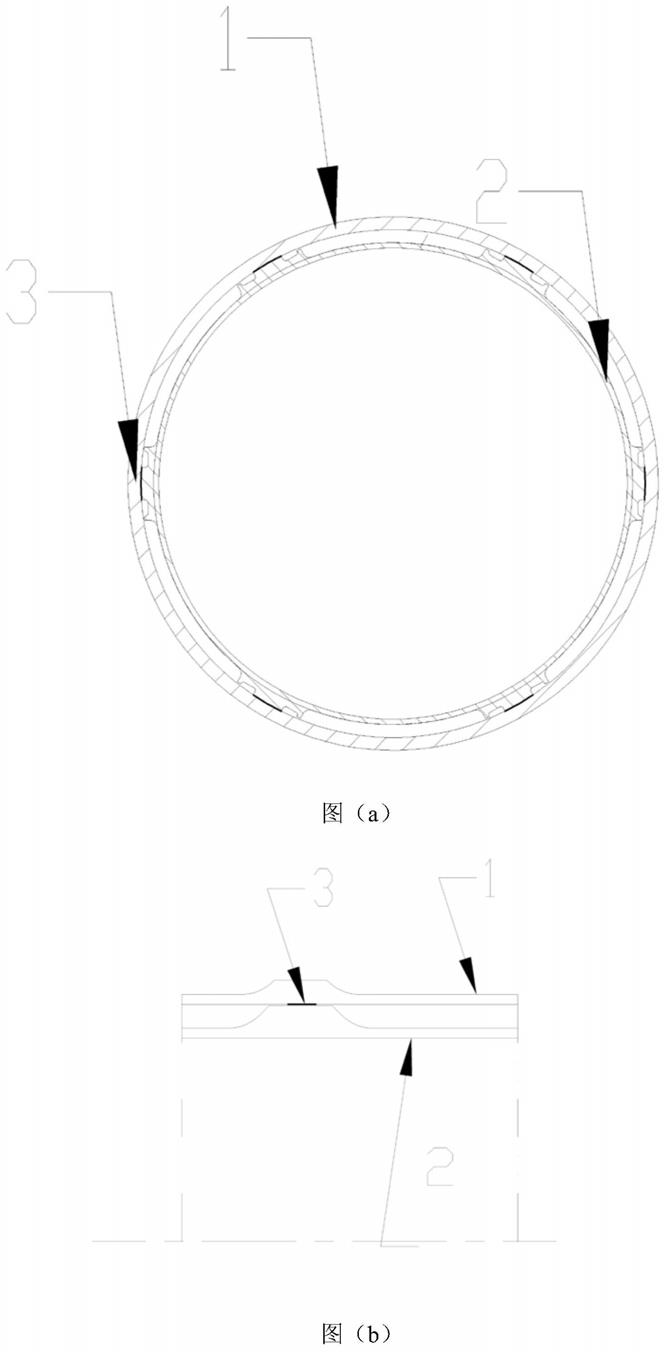

2.空气导管是发动机涡轮转子组件的重要组成部分,其导管筒体采用电子束焊接方式将内、外筒体焊接而成,其主要作用是对发动机内部空气进行导流。由于工作温度较高,加之电子束焊工艺控制过程不佳,焊缝位置易产生缺陷,直接影响飞机飞行安全。按设计要求空气导管电子束焊缝需进行超声检测,但零件轴向总高超过900mm,但筒体直径仅120mm,内腔狭长、曲率较大;筒体轴向分布5圈圆周焊缝,每个圆周均布六处电子束焊缝,焊缝位于内外筒体对接的凸台结构的中心的位置,如图1

‑

2所示,每处焊缝圆周长度约8mm、轴向长度约2mm。由于零件狭长且曲率大,加之凸台束焊缝结构特点、焊缝以及附近结构特殊,包括具有凸台、镂空、倒角、入射位置狭小,常规超声试块无法用于超声检测,亟需一种用于空气导管电子束焊缝超声检测用标准件。

技术实现要素:

3.针对现有技术存在的不足,本发明提供一种空气导管电子束焊缝超声检测用人工伤对比试块,根据空气导管筒体圆周凸台束焊缝结构特点,设计一种超声人工伤对比试块,实现焊缝检测的灵敏度调整和缺陷评定。

4.一种空气导管电子束焊缝超声检测用人工伤对比试块,所述人工伤对比试块为截取自空气导管的一部分,包括空气导管的端头部分及多圈圆周焊缝,所述人工伤对比试块上开设有半圆周切口,露出内筒体内表面,切口的起止位置在内筒体的凸台附近,但不破坏该凸台处的焊缝,且至少保留一圈完整焊缝;所述人工伤对比试块的焊缝上设置有横孔和平底孔一人工伤;所述端头焊缝对应的外筒体上预制有切口二,切口二底部开设有平底孔二,平底孔二的孔底位于端头焊缝的焊接面。

5.所述人工伤对比试块包括空气导管的端头部分和3圈圆周焊缝。

6.所述横孔开设在半圆周切口暴露出的焊缝位置,沿轴向开设;所述平底孔一开设在完整焊缝位置,从内筒体的内表面沿径向开设。

7.所述平底孔一的孔底为焊接面。

8.所述横孔和平底孔一的孔径、数量、平底孔二直径根据零件实际验收要求确定。

9.本发明的有益效果是:本发明提供了一种空气导管电子束焊缝超声检测用人工伤对比试块,可以用于空气导管电子束焊缝出厂前检测以及使用过程中定期检测,该对比试块的用料从空气导管上截取,因此检测区域与零件一致,并与零件使用相同的检测工装和夹持工装,可以真实的模拟焊缝状态,使灵敏度调整和检测结果更为真实。本发明可以用于焊缝质量定期监控,从而避免故障的发生,且该类试块携带方便,可以同时适用于各种水浸法和接触法,具有重大经济效益。

附图说明

10.图1为空气导管电子束焊缝位置示意图(其中图(a)为空气导管的横截面示意图,图(b)为焊缝位置放大示意图);

11.图2为本发明实施例提供的人工伤对比试块中半圆周切口和人工伤的位置关系示意图;

12.图3为本发明实施例提供的三种人工伤的示意图(其中图(a)为直径为φ1.2的横孔人工伤,图(b)为直径为φ0.8的横孔人工伤,图(c)为直径为φ1.2的平底孔一人工伤);

13.图4为本发明中的端头部分示意图;

14.其中,

[0015]1‑

外筒体,2

‑

内筒体,3

‑

焊缝,4

‑

凸台,5

‑

半圆周切口,6

‑

横孔,7

‑

平底孔一,8

‑

端头焊缝,9

‑

切口二,10

‑

平底孔二。

具体实施方式

[0016]

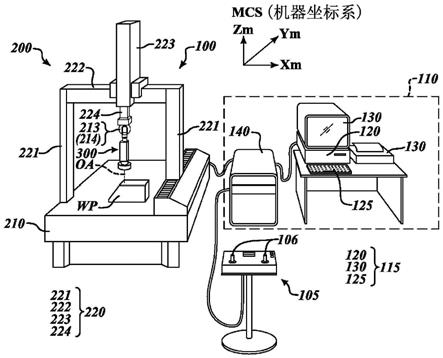

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明的技术方案和效果作详细描述。

[0017]

一种空气导管电子束焊缝超声检测用人工伤对比试块,为截取自空气导管的一部分,空气导管沿其轴向分布有多圈圆周焊缝3,每圈均布六处电子束焊缝3,焊缝3位于内筒体2与外筒体1对接的凸台4结构的中心的位置,端头焊缝8位于端部,与外筒体1距离较远,本实施例中所提供的空气导管轴向分布有5圈圆周焊缝3。该人工伤对比试块包括空气导管的端头部分及多圈圆周焊缝3,本实施例中提供的人工伤对比试块包括空气导管的端头部分和3圈圆周焊缝3,每圈含6条均布电子束焊缝3,焊缝3尺寸为轴向2mm*周向8mm。所述人工伤对比试块上开设有半圆周切口5,露出内筒体2内表面,切口的起止位置在内筒体2的凸台4附近,但不破坏该凸台4处的焊缝3,且至少保留一圈完整焊缝3,用于提供完整焊缝3作为对照,以及起到保持圆周形状不变形,方便水浸检测工件夹持,本实施例中保留一圈完整焊缝3。所述人工伤对比试块的焊缝3上设置有横孔6和平底孔一7人工伤,人工伤类型和大小的选择依据是被检件超声验收要求,所述横孔6开设在半圆周切口5暴露出的焊缝3位置,沿轴向开设;所述平底孔一7开设在完整焊缝3位置,从内筒体2的内表面沿径向开设,所述平底孔一7的孔底为焊接面。本实施例中所述半圆周切口5和人工伤的位置关系如图2所示。

[0018]

如图3所示,本实施中的焊缝3上设置有三种人工伤即制作了三种缺陷:缺陷a:在半圆周切口5暴露出的焊缝3位置沿轴向开设有直径1.2mm的横孔6,横孔6穿透焊缝3;缺陷b:在半圆周切口5暴露出的焊缝3位置沿轴向开设有直径0.8mm的横孔6,横孔6穿透焊缝3;缺陷c:在完整焊缝3位置,在内筒体2上开设直径1.2mm、埋深3.3mm的平底孔一7。本实施例中每处焊缝3的圆周长度8mm、轴向长度2mm,制作的缺陷类型为横孔6与平底孔一7,横孔6用于模拟空气导管的长条型缺陷,可用于大缺陷长度标定;平底孔一7用于模拟空气导管的面积型缺陷,可用于小缺陷当量标定。横孔6和平底孔一7的孔径、数量根据零件实际验收要求确定。

[0019]

所述端头部分包括整圈的端头焊缝8,且焊缝位置与外圆距离较远,且有内部镂空区域遮挡声束入射,无法直接从外筒体1制作平底孔,因此在所述端头焊缝8对应的外筒体1上预制有切口二9,如图4所示,切口二9底部开设有平底孔二10,平底孔二10的孔底位于端

头焊缝8的焊接面。所述平底孔二10直径根据零件实际验收要求确定。

[0020]

空气导管电子束焊缝超声人工伤对比试块是从空气导管零件上截取制作,结合验收要求和焊缝容易产生的缺陷特点,在试块上设置切口用来预制空间制作人工伤。试块的其余主体部分与零件一致,可以使用与零件相同的夹持工装或检测工装。

[0021]

将超声探头放置在圆周焊缝的外圆周位置,移动探头直至找到平底孔或横孔反射波高的最大幅值位置,调节超声设备增益值使反射波高为满屏高度的80%,则此时的增益为检测灵敏度,在检测过程中发现缺陷超过80%,则为超标缺陷。

[0022]

将超声探头放置在端头焊缝的外内圆周位置,移动探头直至找到平底孔反射波高的最大幅值位置,调节超声设备增益值使反射波高为满屏高度的80%,则此时的增益为检测灵敏度,在检测过程中发现缺陷超过80%,则为超标缺陷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。